1.本发明涉及晶圆级封装领域,尤其涉及一种滤波器芯片的封装结构及其封装方法。

背景技术:

2.滤波器作为一种功率器件,主要应用于射频通信收发前端,抑制带外干扰杂散信号,同时让有用信号通过,其类型包括体声波滤波器和声表面波滤波器等。体声波滤波器(bulk acoustic wave,baw)采用石英晶体/硅作为基板,基本结构是两个金属电极夹着压电薄膜,压电薄膜在2ghz下的厚度只有2μm,超过2ghz,薄膜沉积厚度将更薄。声波在压电层内震荡形成驻波,发生共振的频率由平板的厚度和电极的质量决定。为把声波留在压电层内震荡,震荡结构与外界环境必须有足够的隔离才能得到较小的插入损耗和较高的品质因子(quality factor,q)。为了提供baw滤波器装置的最佳的性能,baw滤波器压电层结构应封装在可靠的密闭空腔中,以阻挡湿气的渗入。

3.因此需将盖帽晶圆与体声波滤波器晶圆进行键合,以在芯片压电层上形成密封的空腔结构,阻止外界水汽、腐蚀液等侵入造成器件失效。业界常用封装解决方案:如硅-硅(silicon-silicon)直接键合技术、硅-玻璃(silicon-glass)阳极键合技术以及使用玻璃料的键合技术为典型示例。但由于这些键合方式所需的温度高,可加工性差,导致这些技术不普遍应用在baw滤波器装置的封装中。因此,需要改进baw滤波器封装技术,以提供如高耐氧化性、高断裂韧性、低封装成本、高性能、超薄封装等。并且由于baw滤波器的使用频率较高,容易导致散热效果不好,进而导致热量累积,进一步影响器件的可靠性。

技术实现要素:

4.本发明的目的在于克服现有技术存在的不足,提供一种滤波器芯片的封装结构及其封装方法。

5.为了实现以上目的,本发明的技术方案为:

6.一种滤波器芯片的封装结构,包括器件衬底和玻璃衬底,器件衬底上设有滤波器功能区域,滤波器功能区域的周围设有第一键合物,玻璃衬底具有相对的第一表面和第二表面,玻璃衬底设有贯穿第一表面和第二表面的玻璃通孔(through glass via,tgv)以及完全填充在tgv内的金属柱,玻璃衬底的第一表面和第二表面上分别设有与金属柱连接的第一金属层和第二金属层,第一金属层上设有第二键合物,器件衬底与玻璃衬底之间通过第一键合物和第二键合物键合,并在滤波器功能区域上方形成空腔,空腔上方设有至少两个金属柱,第二金属层上方设有导电外接部,第二表面上设有覆盖在外接部以外区域上并且包覆住第二金属层的钝化层。

7.作为优选,第一键合物包括环绕在滤波器功能区周围的密封环以及位于密封环内的焊盘,至少一个焊盘与密封环连接,密封环接地。

8.作为优选,滤波器芯片工作产生的热量以焊盘、第一金属层、金属柱以及第二金属

层构成的第一散热途径散发出去,和/或,以密封环、第一金属层、金属柱以及第二金属层构成的第二散热途径散发出去。

9.作为优选,相邻两个金属柱之间的间距在25μm以上。

10.作为优选,金属柱、第一金属层和第二金属层的材料为铜或金,并同时实现导热和导电功能,第一金属层和第二金属层的面积分别为滤波器芯片上的玻璃衬底的第一表面或第二表面的面积的50~70%。

11.作为优选,第一键合物与第二键合物之间的键合为固-液互扩散低温键合,并生成金属间化合物。

12.作为优选,第一键合物的材料为铜或金,第二键合物为锡焊料,金属间化合物根据第一键合物种类,依次为cusn或ausn合金相。

13.作为优选,空腔的高度大于5μm,玻璃衬底的厚度为70-150μm。

14.作为优选,导电外接部为锡球、铜柱或镍金焊盘。

15.一种滤波器芯片的封装方法,包括以下步骤:

16.1)提供器件衬底,器件衬底的第一表面设有滤波器功能区域,滤波器功能区域的周围设有第一键合物;

17.2)提供玻璃衬底,在玻璃衬底上采用激光诱导玻璃变性及湿法刻蚀方式形成玻璃盲孔,在玻璃衬底上制作完全填充玻璃盲孔的金属柱,并在玻璃衬底的第一表面上制作与金属柱连接的第一金属层;

18.3)在玻璃衬底的第一表面的第一金属层上制作第二键合物,玻璃衬底或器件衬底倒置后,将玻璃衬底的第一键合物与器件衬底的第二键合物键合,并在滤波器功能区域上方形成空腔;

19.4)将玻璃衬底的第二表面减薄至裸露出玻璃盲孔底部的金属柱,在玻璃衬底的第二表面上制作与裸露出的金属柱连接的第二金属层;

20.5)在第二金属层上制作导电外接部,并且在玻璃衬底的第二表面上制作钝化层,钝化层覆盖在导电外接部以外区域上并且包覆住第二金属层;

21.6)对器件衬底和玻璃衬底进行切割得到滤波器芯片。

22.作为优选,步骤2)激光设备采用脉冲激光,所使用的激光焦点深度为8~12mm,激光能量50~55μj,脉冲宽度15~20ps;湿法刻蚀药液采用氢氟酸,所使用的浓度为3~12%。

23.作为优选,步骤3)采用固-液互扩散低温键合的方式将第一键合物与第二键合物键合并生成金属间化合物,第一键合物的材料为铜或金,第二键合物为sn焊料,金属间化合物根据第一键合物种类,依次为cusn或ausn合金相,键合温度为200-300℃,键合压强为3-8mpa,键合时间为5-20min。

24.作为优选,步骤4)中采用机械研磨的方式对玻璃衬底的第二表面进行减薄,减薄后的玻璃衬底的厚度为70~150μm。

25.作为优选,在步骤5)之后还包括:将器件衬底的第二表面进行减薄,减薄后衬底晶圆厚度为70~150μm。

26.相比于现有技术,本发明的有益效果为:

27.(1)本发明的滤波器芯片的封装结构在玻璃衬底采用完全填充tgv孔的方式形成金属柱,在玻璃衬底的上下表面设有与金属柱连接的第一金属层和第二金属层,同时实现

良好的导热和导电功能,有效提高器件的散热效果。

28.(2)本发明的滤波器芯片的封装结构通过金属柱与密封环的导通,进一步将滤波器功能区所产生的热量传导出去,进一步提高可靠性

29.(3)本发明的第一键合物和第二键合物采用固-液互扩散低温晶圆级键合,以sn-au键合为例,在键合界面主要为生成δ相(ausn)和ζ’相(au5sn),其键合强度经测试能承受消费类电子剪切力测试、可靠性测试,滤波器功能区域被封装到玻璃衬底内部,形成良好的密封腔,能阻挡外界水汽、腐蚀液等的侵蚀。

30.(4)本发明的tgv孔的制备无需在玻璃衬底上制作掩膜版,直接通过激光设备对固定位置进行改性,湿法刻蚀即可形成玻璃盲孔,玻璃材料本身为绝缘材料,无需在玻璃盲孔的侧壁生长绝缘层材料,形成玻璃盲孔为梯形孔,有利于溅射种子层,实现更好的覆盖,进一步将玻璃衬底减薄后变成玻璃通孔。因此可简化工艺流程并显著降低成本,并通过将玻璃衬底及器件衬底减薄,实现超薄封装。

附图说明

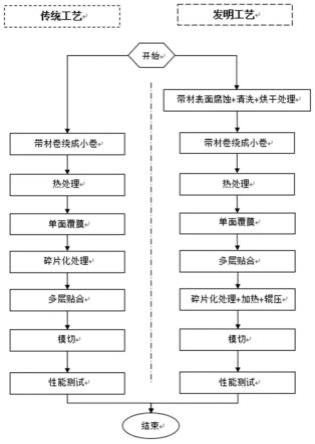

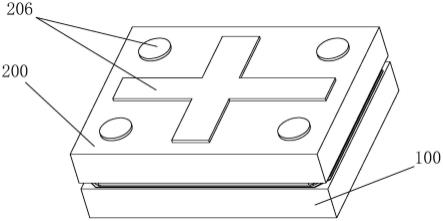

31.图1为本技术的实施例的滤波器芯片的封装结构的立体图;

32.图2为本技术的实施例的滤波器芯片的封装结构的分解图;

33.图3为本技术的实施例的滤波器芯片的封装结构的器件衬底的示意图;

34.图4a-4i为本技术的实施例的滤波器芯片的封装结构的工艺流程示意图;

35.图5为本技术的实施例的滤波器芯片的封装结构的仿真结果图;

36.图6为本技术的对比例的滤波器芯片的封装结构的仿真结果图;

37.附图标记:100、器件衬底;101、滤波器功能区域;102、第一键合物;103、金属间化合物;104、密封环;105、焊盘;200、玻璃衬底;201、第一金属层;202、第二键合物;203、金属柱;204、第二金属层;205、导电外接部;206、钝化层;207、玻璃通孔;208、玻璃盲孔。

具体实施方式

38.以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

39.参考图1-2,本技术的实施例提出了一种滤波器芯片的封装结构,该滤波器芯片可采用晶圆级封装工艺封装,并且将晶圆切割后得到一个个滤波器芯片,该封装结构包括器件衬底100和玻璃衬底200,玻璃衬底200的厚度为70~150μm。器件衬底100上设有滤波器功能区域101,滤波器芯片可以是体声波滤波器(bulk acoustic wave,baw)或表面声波滤波器芯片(surface acoustic wave,saw),或者可以是多个相同型号或不同型号的滤波器芯片集成。滤波器芯片的第一表面的滤波器功能区域101需要在无外物接触或是覆盖情况下以保证正常工作,也就是说,需要在滤波器功能区域101的上方形成一个空腔以保护该滤波器功能区域101,以保持器件具有良好的可靠性。滤波器功能区域101的周围设有第一键合物102,参考图3,第一键合物102包括环绕在滤波器功能区101周围的密封环104以及位于密封环104内的焊盘105,至少一个焊盘105与密封环104连接,密封环104接地。玻璃衬底200具

有相对的第一表面和第二表面,玻璃衬底200设有贯穿第一表面和第二表面的玻璃通孔207以及完全填充在玻璃通孔207内的金属柱203,玻璃衬底200的第一表面和第二表面上分别设有与金属柱203连接的第一金属层201和第二金属层204,第一金属层201上设有第二键合物202,器件衬底100与玻璃衬底200之间通过第一键合物102和第二键合物202键合,并在滤波器功能区域101上方形成空腔,空腔的高度大于5μm,空腔上方设有至少两个金属柱203,并且相邻两个金属柱203之间的间距在25μm以上,金属柱203的数量越多,散热效果越好。

40.本技术的实施例增加玻璃通孔207内的用于散热的金属柱203以及玻璃衬底200第一表面和第二表面上大面积的散热金属层,可有效改善器件高发射功率带来的散热问题。作为优选,金属柱203、第一金属层201和第二金属层204的材料为铜或金,在其他实施例中,也可采用其他具有良好导热和导电性能的金属或化合物,因此不仅能保证导电性能实现电性连接,还能够实现良好的导热性能。金属柱203、第一金属层201和第二金属层204可同时实现导热和导电功能,第一金属层201和第二金属层204的面积分别为滤波器芯片上的玻璃衬底200的第一表面或第二表面的面积的50~70%,因此,第一金属层201与第二金属层204具有较大的散热面积,能够实现良好的散热效果。第一金属层201设在滤波器功能区域101上方,并通过第一键合物102和第二键合物202以及其生成的金属间化合物103之间进行热传导,将滤波器功能区域101产生的热量传导至金属柱203,第一金属层201和第二金属层204可与金属柱203连接,并且占据足够大的面积,可以高效地将滤波器功能区域101工作时所产生的热量从玻璃衬底200的第二表面的第二金属层204传导出去。作为优选,该封装结构主要应用在baw的封装,因为baw的工作频段比较高,产生的热量比较大,因此采用本技术的实施例的封装结构能够有效解决baw的散热问题,并且不影响器件内部的导电互连。

41.进一步的,第二金属层204上方设有导电外接部205,具体的,导电外接部205为锡球、铜柱或镍金焊盘,用于与外部进行电连接,实现与外部信号互连。第一键合物102可为器件焊盘,通过第一键合物102与第二键合物202的键合,结合第一金属层201和第二金属层204构建导电路径,并通过第二金属层204与导电外接部205连接,可以实现器件焊盘至外部焊接部的电互连结构。第二表面上设有覆盖在导电外接部205以外区域上并且包覆住第二金属层204的钝化层206。钝化层206的存在一方面可以保护第二金属层204,避免第二金属层204受到水汽腐蚀或与外接误连,另一方面,钝化层206能够增强玻璃衬底200的强度,钝化层206覆盖在导电外接部205以外区域上,能够对玻璃衬底200的强度进行强化,避免空腔塌陷,影响器件的可靠性。

42.在具体的实施例中,滤波器芯片工作产生的热量以焊盘105、第一金属层201、金属柱203以及第二金属层204构成的第一散热途径散发出去,和/或,以密封环104、第一金属层201、金属柱203以及第二金属层204构成的第二散热途径散发出去。由此可将滤波器芯片工作产生的热量从焊盘105或密封环104导出,并且经玻璃通孔207内的金属柱203传导至玻璃衬底200的第二表面的第二金属层204上进行散热,建立两条散热路径。第一散热途径如下:将滤波器芯片工作产生的热量经焊盘105、玻璃衬底200上第一表面上的第一金属层201和玻璃衬底200上的金属柱203传导出至玻璃衬底200第二表面上的第二金属层204,以此将热量散出。与密封环104的相连的玻璃衬底200的第一表面和第二表面上的第一金属层201和第二金属层204为大面积的金属,以此增加散热面积。第二散热途径如下:将滤波器芯片工作产生的热量经密封环105、玻璃衬底200得到第一表面上的第一金属层201和玻璃衬底200

上的金属柱203导出至玻璃衬底200的第二表面上的第二金属层204。

43.在具体的实施例中,第一键合物102与第二键合物202之间的键合为固-液互扩散低温键合,并生成金属间化合物103。第一键合物102、第二键合物202和金属间化合物103为导电化合物,第一键合物102的材料为铜(cuprum,cu)或金(aurum,au),第二键合物202为锡(stannum,sn)焊料,金属间化合物根据第一键合物102种类,依次为cusn或ausn合金相。具体的,若第一键合物102的材料为金,第二键合物202为sn焊料,金属间化合物103为ausn合金相。在sn-au键合界面主要为生成δ相(ausn)和ζ’相(au5sn),其键合强度经测试能承受消费类电子剪切力测试、可靠性测试。滤波器功能区域101(含压电层结构)被封装到玻璃衬底200所形成的盖帽层内部,形成良好的密封腔,能阻挡外界水汽、腐蚀液等的侵蚀。

44.本技术的滤波器芯片的封装结构解决了现有封装结构工艺复杂、性价比低的问题,实现了低成本、高可靠性的体声波滤波器的封装结构,并且具有良好的散热性能,能够大幅降低滤波器芯片工作过程中所产生的热量。

45.与之相对应的,本技术的实施例还提出了一种滤波器芯片的封装方法,包括以下步骤:

46.(1)参考图4a,提供器件衬底100,其中,器件衬底100可选石英、硅等晶圆,器件衬底100的厚度为700-800μm。器件衬底100的第一表面上设有滤波器功能区域101以及滤波器功能区域101周围的密封环104,滤波器功能区域101与密封环104之间设有第一键合物102,第一键合物102中至少一部分与密封环104连接,并且密封环104接地。滤波器功能区域101可以为声波滤波器,优选为体声波滤波器,但不局限于此,只是需要被封装的滤波器功能区域101即可。在优选的实施例中,焊盘105为金焊盘。第一键合物102包括环绕在滤波器功能区101周围的密封环104以及位于密封环104内的焊盘105,至少一个焊盘105与密封环104连接,密封环104接地。由此可将滤波器芯片工作产生的热量从密封环104导出,经金属柱203传导至玻璃衬底200的第二表面的第二金属层204上进行散热,因此可建立上述提到的两条散热路径。

47.(2)参考图4b-4d,提供玻璃衬底200,玻璃衬底200为玻璃晶圆,其厚度为500-600μm,玻璃衬底200可根据器件衬底100不同,可以选择与其具有相近cte的玻璃衬底200。在玻璃衬底200的第一表面上制作玻璃盲孔(glass blind vias)208,具体的,将来料的玻璃衬底200清洗后通过激光诱导玻璃变性及湿法刻蚀形成玻璃盲孔208,无需在玻璃衬底200上制作掩膜版,直接通过激光设备对玻璃衬底200上的固定位置进行改性,湿法刻蚀即可形成玻璃盲孔208,具体的,所使用的激光焦点深度为8~12mm,激光能量50~55μj,脉冲宽度15~20ps;湿法刻蚀药液采用氢氟酸,所使用的浓度为3~12%。并且经过激光诱导玻璃变性及湿法蚀刻后所形成的玻璃盲孔大多为梯形孔,有利于后续电镀工艺溅射种子层,实现种子层更好的覆盖,优选的,玻璃盲孔208的开口尺寸为20~70μm,玻璃盲孔208的深度为80~200μm,以玻璃盲孔208的深度在100μm为例,底部尺寸为15~60μm。激光设备采用脉冲激光,湿法蚀刻采用氢氟酸,通过脉冲激光诱导玻璃产生连续的变性区,相比较未变性区域的玻璃,变性玻璃在氢氟酸中刻蚀速率较快,基于这一现象可以在玻璃衬底200上制作玻璃盲孔208。在玻璃衬底200上制作完全填充玻璃盲孔208的金属柱203,并在玻璃衬底200的第一表面上制作与金属柱203连接的第一金属层201;具体的,可采用电镀或蒸镀金属的方式在玻璃盲孔208内制作完全填充的金属柱203,相邻两个金属柱203之间的间距在25μm以上,金属

柱203的数量和体积大小会影响到散热效果。然后在玻璃衬底200的第一表面上电镀或蒸镀与金属柱203连接的第一金属层201。以电镀工艺为例,由于玻璃衬底200本身为绝缘材料,因此无需在玻璃盲孔208侧壁生长绝缘层,直接在玻璃衬底200沉积种子层,再在种子层上电镀金属以形成金属柱203和第一金属层201。具体的,种子层的材料为钛/铜(ti/cu),填充金属的材料为cu、金或者其他导电金属材料。

48.(3)参考图4e-4f,在玻璃衬底200的第一表面的第一金属层201上制作第二键合物202,玻璃衬底200或器件衬底100倒置后,将玻璃衬底200的第一键合物102与器件衬底100的第二键合物202键合。在优选的实施例中,第二键合物202为sn焊料。因此第二键合物202与第一金属层201电连接。将玻璃衬底200或器件衬底100倒置后使玻璃衬底200的第一表面和器件衬底100的第一表面相对设置,再将第一键合物102与第二键合物202键合,第一键合物102和第二键合物202之间的键合方式为固-液互扩散低温键合,键合后生成金属间化合物103。在具体的实施例中,固-液互扩散低温键合的温度为200-300℃,优选为250-280℃,键合压强为3-8mpa,优选为4-5mpa,键合时间为5-20min,优选为10min。第一键合物102、第二键合物202和金属间化合物103为导电化合物,第一键合物102的材料为铜(cuprum,cu)或金(aurum,au),第二键合物202为锡(stannum,sn)焊料,金属间化合物根据第一键合物102种类,依次为cusn或ausn合金相。具体的,若第一键合物102的材料为金,第二键合物202为sn焊料。因此第一键合物102和第二键合物202键合后生成ausn合金相,主要在sn-au键合界面生成δ相(ausn)和ζ相(au5sn)。第一键合物102和第二键合物202键合后的键合强度经测试能承受消费类电子剪切力测试、可靠性测试。并且滤波器功能区域101被封装到玻璃衬底200内部,形成良好的密封腔,能阻挡外界水汽、腐蚀液等的侵蚀,该密封腔是由第一键合物102、第二键合物202及金属间化合物103包围所形成。结合金和sn焊料采用固-液互扩散低温晶圆级键合工艺,因此并不需要在玻璃衬底200上制作凹槽结构以容纳滤波器功能区域101,工艺简单,制作成本低。并且结合玻璃盲孔208内完全填充金属柱203以及玻璃衬底200的两侧表面的第一金属层201和第二金属层204,能实现良好的散热效果,进一步有效提高器件的可靠性。玻璃衬底200与器件衬底100键合后在滤波器功能区域101上方形成空腔,每个空腔上方设有至少两个金属柱203,金属柱203、第一金属层201和第二金属层204可同时实现导热和导电功能,第一金属层201和第二金属层204的面积分别为滤波器芯片上的玻璃衬底200的第一表面或第二表面的面积的50~70%,有利于更加良好的实现热传导。

49.(4)参考图4g-4h,将玻璃衬底200的第二表面减薄至裸露出玻璃盲孔208底部的金属柱203,在玻璃衬底200的第二表面上制作与裸露出的金属柱203连接的第二金属层204;此时玻璃盲孔208变成玻璃通孔207,玻璃通孔207底部的金属柱203从玻璃衬底200的第二表面裸露出来,裸露出的金属柱203可进一步可以实现与第二金属层204连接。具体地,通过机械研磨方式对玻璃衬底200进行减薄,可以先粗磨,后精磨抛光,减薄后的玻璃衬底200的厚度选择在70-150μm。

50.(5)参考图4i,在第二金属层204上制作导电外接部205,并且在玻璃衬底200的第二表面上制作钝化层206,钝化层206覆盖在导电外接部205以外区域上并且包覆住第二金属层204。具体的,导电外接部205与第二金属层204连接,因此,可通过导电外接部205在第二金属层204不同的连接位置实现不同的封装方式,通过导电外接部205可以由外部信号互连。具体地,导电外接部205为锡球、铜柱或镍金焊盘,并且在玻璃衬底200的第二表面的第

二金属层204上方制作锡球、铜柱或镍金焊盘。还可以进一步将器件衬底100的第二表面进行减薄,不仅玻璃衬底200可以减薄至70-150μm,器件衬底100也可以减薄至70-150μm,因此能有效实现器件的超薄封装。最终对器件衬底100和玻璃衬底200进行切割得到滤波器芯片。

51.以上滤波器芯片的封装方法不仅解决了现有封装结构工艺复杂且性价比较低的问题,还能够解决器件的散热问题,有效提高器件的可靠性。

52.下面通过具体的实施例和对比例说明本技术的方案。

53.实施例

54.本技术的实施例以上述方法制作出滤波器芯片的封装结构,该滤波器芯片的封装结构上面的玻璃通孔207的开口尺寸为50μm,并且玻璃通孔207内完全填充13个金属柱203,对其进行温度场仿真,得到如图5所示的仿真结果,从仿真结果可以看出,以si作为发热源,功率0.5w(27dbm),忽略滤波器功能区域内部电路结构,仿真整体结构最大温度为830℃。

55.对比例

56.本技术的对比例的滤波器芯片的封装结构仅有4个tgv孔,且tgv孔内不完全填充金属,并没有设置金属柱,只在tgv孔侧壁设有布线层,只起到信号输入和输出的作用,对该器件进行温度场仿真,同样忽略滤波器功能区域内部电路结构,得到如图6所示的仿真结果,从仿真结果来看,以si作为发热源,功率0.5w(27dbm),整体结构最大温度在1241.25℃。

57.根据实施例和对比例的结果比对,可知:在采用本技术的实施例的封装结构之后,能够使滤波器芯片工作时的最大温度从1241℃降至830℃,降幅在33.1%。因此具有非常好的散热效果,可以有效提高器件的可靠性。

58.上述实施例仅用来进一步说明本发明的技术方案,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。