1.本发明涉及建筑施工技术领域,具体涉及一种用于钢模板打磨和脱模剂涂覆的施工装置及其施工方法。

背景技术:

2.在常规钢模板打磨作业中常采用人工手持打磨机进行打磨作业,打磨工具因人工手持而导致齿盘大小受限,整体导致单位作业面积受限,打磨齿盘一般采用钢丝型,打磨时产生高温及火花,对人体产生危害,后续涂抹脱模剂时需更换滚筒式刷料棒,来回蘸取脱模剂,过程中产生损耗,人力操作麻烦,脱模剂具有挥发性,易对作业人员产生危害,该装置可以优化作业人员强度,最大化节约成本,最科学化利用脱模剂,提高作业效率,优化作业环境,该装置使用可提高3-4倍工作效率,人工作业范围根据伸缩杆长度2.2米可覆盖钢模板,避免频繁挪移。该装置运用基本材料发明出了更适合施工大环境的打磨、刷涂脱模剂装置,该装置技术含量高,具备后续开发利用的价值,达到了绿色施工、科学施工的目的。

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.为克服现有技术所存在的缺陷,现提供一种用于钢模板打磨和脱模剂涂覆的施工装置及其施工方法,以解决钢模板的打磨和脱模剂涂覆采用传统的人工打磨和涂覆效率低的问题。

5.为实现上述目的,提供一种用于钢模板打磨和脱模剂涂覆的施工装置,包括:

6.操作杆,所述操作杆具有相对的一手持端和工作端,所述工作端可翻转地安装有轴套,所述轴套开设有竖向轴孔;

7.支承架,所述支承架的上端可转动地安装于所述竖向轴孔中,所述轴套安装有用于驱动所述支承架的电机;

8.功能盘,固接于所述支承架的下端,所述功能盘与所述竖向轴孔、所述支承架同轴设置,所述功能盘安装有储料筒,所述功能盘中形成有出料孔道,所述出料孔道具有相对的第一端和第二端,所述第一端连接于所述储料筒,所述第二端贯穿所述功能盘的圆周面,所述功能盘的底面形成有多根涂抹凸楞;以及

9.打磨组件,包括补偿件、砂纸和套箍,所述补偿件可拆卸地嵌设于多根所述涂抹凸楞之间,所述补偿件与多根所述涂抹凸楞拼接形成一平整面,所述砂纸铺设所述平整面且所述砂纸的外缘上翻铺设于所述圆周面,所述套箍可拆卸地套设于所述圆周面且压抵于所述砂纸的外缘的外侧。

10.进一步的,所述工作端连接有相对设置的两夹持臂,所述夹持臂对向开设有水平轴孔,所述轴套的相对两侧分别连接有可转动地插设于所述水平轴孔中的转轴。

11.进一步的,所述支承架包括:

12.传动轴,可转动地安装于所述轴套中,所述电机的输出轴同轴连接于所述传动轴的上端;以及

13.多根支脚,所述支脚连接于所述传动轴的下端和所述功能盘,多根所述支脚沿所述功能盘的圆周方向间隔设置,所述储料筒设置于多根所述支脚的内侧。

14.进一步的,多根所述支脚等间距设置。

15.进一步的,所述储料筒的输出口设置有控制阀,所述功能盘的上部开设有接料孔,所述输出口连接于所述接料孔的一端,所述出料孔道的第一端连接于所述接料孔的另一端。

16.进一步的,所述出料孔道沿所述功能盘的径向方向设置。

17.进一步的,所述出料孔道的数量为多根,多根所述出料孔道等间距设置。

18.进一步的,所述手持端安装有控制器,所述控制器连接于所述电机和所述控制阀。

19.进一步的,所述涂抹凸楞为弹性凸楞,所述补偿件为弹性补偿件。

20.本发明提供一种用于钢模板打磨和脱模剂涂覆的施工装置的施工方法,包括以下步骤:

21.施工人员握持所述操作杆的手持端并将打磨组件放置于待施工钢模板;

22.开启电机以驱动功能盘转动,使得所述打磨组件的砂纸打磨所述待施工钢模板;

23.在所述待施工钢模板打磨完成后,所述施工人员拆卸所述打磨组件,并于储料筒中灌注脱模剂;

24.在所述储料筒中灌注脱模剂后,将所述功能盘放置于打磨后的所述待施工钢模板上,再次开启所述电机以驱动所述功能盘转动,使得脱模剂经由出料孔道的第二端撒施于所述待施工钢模板上、涂抹凸楞刮擦打磨后的所述待施工钢模板上的脱模剂,进而使得脱模剂均匀涂抹于所述待施工钢模板上。

25.本发明的有益效果在于,本发明的用于钢模板打磨和脱模剂涂覆的施工装置,取代了传统的人工手持打磨作业模式,实现了打磨、刷涂脱模剂一体化,大幅度提升了作业效率,优化了工人作业环境,该装置采用功能盘的自重压实砂纸打磨钢模板,通过电机驱动功能盘以实现高效打磨,打磨完成后将打磨组件拆卸下来,再利用涂抹凸楞均匀涂抹脱模剂,提高了钢模板的打磨和涂覆脱模剂的施工效率。

附图说明

26.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

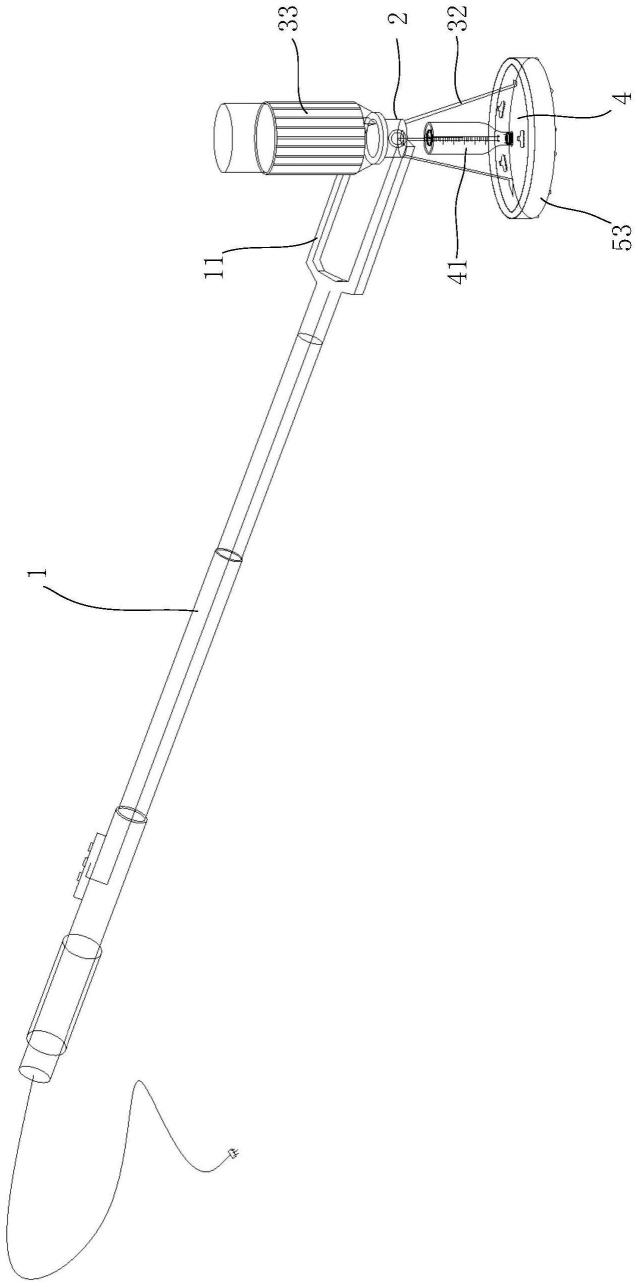

27.图1为本发明实施例的用于钢模板打磨和脱模剂涂覆的施工装置的结构示意图。

28.图2为本发明实施例的用于钢模板打磨和脱模剂涂覆的施工装置的局部放大示意图。

29.图3为本发明实施例的轴套的结构示意图。

30.图4为本发明实施例的操作杆的结构示意图。

31.图5为本发明实施例的支承架的结构示意图。

32.图6为本发明实施例的功能盘的透视图。

33.图7为本发明实施例的功能盘的俯视图。

34.图8为本发明实施例的打磨组件的剖视图。

具体实施方式

35.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

36.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

37.参照图1至图8所示,本发明提供了一种用于钢模板打磨和脱模剂涂覆的施工装置,包括:操作杆1、支承架3、功能盘4和打磨组件5。

38.在本实施例中,操作杆为长度可调节的伸缩杆。在一些实施例中,操作杆为电动伸缩杆。

39.操作杆1具有相对的一手持端和工作端。操作杆1的工作端可翻转地安装有轴套2。轴套2开设有竖向轴孔。在施工中,施工人员可以握持手持端,使得操作杆的工作端设置于待打磨的钢模板的上方。

40.支承架3的上端可转动地安装于轴套2的竖向轴孔中。轴套2安装有用于驱动支承架3的电机44。

41.功能盘呈圆盘形,具有一定的厚度。功能盘4固接于支承架3的下端。功能盘4与竖向轴孔、支承架3同轴设置。在电机的驱动下,功能盘绕竖向轴孔的中轴线旋转。功能盘4安装有储料筒41。功能盘4中形成有出料孔道40。出料孔道40具有相对的第一端和第二端。出料孔道40的第一端连接于储料筒41,出料孔道40的第二端贯穿功能盘4的圆周面。功能盘4的底面形成有多根涂抹凸楞。

42.在对待施工的钢模板涂覆脱模剂时,将脱模剂灌注于储料筒中,储料筒中的脱模剂经由出料孔道的第二端撒施于待施工的钢模板上,在电机驱动功能盘转动后,功能盘的底部的涂抹凸楞将撒施于待施工的钢模板的脱模剂均匀涂抹于待施工的钢模板上。另一方面,脱模剂在功能盘旋转后产生的离心力下能喷射至功能盘的外部。

43.打磨组件5可拆卸地安装于功能盘上。具体的,打磨组件5包括补偿件51、砂纸52和套箍53。补偿件可拆卸地嵌设于多根涂抹凸楞之间、补偿件与多根涂抹凸楞42拼接形成一平整面、砂纸铺设平整面且砂纸的外缘上翻铺设于圆周面、套箍可拆卸地套设于圆周面且压抵于砂纸的外缘的外侧。

44.由于涂抹凸楞固设于功能盘的盘底,进而导致功能盘的盘底凹凸不平。补偿件用于嵌补功能盘的盘底的凹凸不平之处,在补偿件嵌补盘底后,功能盘的盘底能成为一个平整面。

45.在补偿件可以通过螺栓等可拆卸地安装于功能盘的盘底。砂纸铺设于平整面,而且砂纸的外缘通过套箍固设于功能盘上。在需要对待施工的钢模板打磨时,电机驱动功能盘,使得砂纸打磨待施工的钢模板。

46.在钢模板打磨后,施工人员将打磨组件拆卸下来,包括砂纸、补偿件和套箍,使得出料孔道的第二端和涂抹凸楞分别外露,进而在涂覆脱模剂时,通过出料孔道的第二端喷射出来,且涂抹凸楞均匀涂抹脱模剂。

47.本发明的用于钢模板打磨和脱模剂涂覆的施工装置,取代了传统的人工手持打磨作业模式,实现了打磨、刷涂脱模剂一体化,大幅度提升了作业效率,优化了工人作业环境,该装置采用功能盘的自重压实砂纸打磨钢模板,通过电机驱动功能盘以实现高效打磨,打磨完成后将打磨组件拆卸下来,再利用涂抹凸楞均匀涂抹脱模剂,提高了钢模板的打磨和涂覆脱模剂的施工效率。

48.在本实施例中,参阅图4,操作杆的工作端连接有相对设置的两夹持臂11。夹持臂11对向开设有水平轴孔。轴套2的相对两侧分别连接有转轴21。轴套2的转轴21可转动地插设于水平轴孔中,使得支承架绕水平轴孔的中轴线翻转。

49.参阅图2和图5,支承架3包括:传动轴31和多根支脚32。传动轴31可转动地安装于轴套2中。电机44的输出轴同轴连接于传动轴31的上端。

50.支脚32连接于传动轴31的下端和功能盘4。多根支脚32沿功能盘4的圆周方向间隔设置。储料筒41设置于多根支脚32的内侧。

51.较佳的,多根支脚32等间距设置。在本实施例中,支脚32的数量为三根。

52.在本实施例中,储料筒41的输出口设置有控制阀。控制阀为电动控制阀。功能盘4的上部开设有接料孔400。储料筒41的输出口连接于接料孔400的上端口。出料孔道40的第一端连接于接料孔400的下端口。

53.参阅图6和图7,功能盘4的出料孔道40沿功能盘4的径向方向设置。其中,出料孔道40的数量为多根。多根出料孔道40等间距设置。

54.在本实施例中,涂抹凸楞的数量为多根,多根涂抹凸楞等间距设置。多根涂抹凸楞之间连接有环向凸楞43。环向凸楞沿功能盘的圆周方向设置一圈。

55.环向凸楞与多根涂抹凸楞之间形成多个网格。补偿件嵌合于多个网格中。补偿件包括多个单元板块和连接索。单元板块的形状和尺寸适配于一网格的形状和尺寸。多个单元板块可通过连接索连接在一起。

56.在本实施例中,涂抹凸楞为弹性凸楞。补偿件为弹性补偿件。单元板块与网格过于配合,避免单元板块嵌合于网格后掉落。在一些实施例中,涂抹凸楞、补偿件为橡胶构件。

57.为了提高自动化,在本实施例中,操作杆的手持端安装有控制器。控制器连接于电机44和控制阀。施工人员通过控制器即可调整电机的转速以及脱模剂的喷射流量。本发明的用于钢模板打磨和脱模剂涂覆的施工装置的控制阀控制脱模剂的流量,从而实现不同钢模板,不同脱模剂使用量的合理控制,最大程度的节省成本,避免了作业过程浪费。

58.本发明提供一种用于钢模板打磨和脱模剂涂覆的施工装置的施工方法,包括以下步骤:

59.s1:施工人员握持操作杆1的手持端并将打磨组件5放置于待施工钢模板。

60.s2:开启电机44以驱动功能盘4转动,使得打磨组件5的砂纸打磨待施工钢模板。

61.s3:在待施工钢模板打磨完成后,施工人员拆卸打磨组件5,并于储料筒41中灌注脱模剂。

62.s4:在储料筒41中灌注脱模剂后,将功能盘4放置于打磨后的待施工钢模板上,再次开启电机44以驱动功能盘4转动,使得脱模剂经由出料孔道40的第二端撒施于待施工钢模板上、涂抹凸楞刮擦打磨后的待施工钢模板上的脱模剂,进而使得脱模剂均匀涂抹于待施工钢模板上。

63.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。