1.本实用新型涉及分散釜技术领域,具体涉及一种用于硅油乳化的分散釜。

背景技术:

2.硅油一般是无色(或淡黄色),无味、无毒、不易挥发的液体。硅油不溶于水、甲醇、二醇和-乙氧基乙醇,可与苯、二甲醚、甲基乙基酮、四氯化碳或煤油互溶,稍溶于丙酮、二恶烷、乙醇和丁醇。它具有很小的蒸汽压、较高的闪点和燃点、较低的凝固点。随着硅油分子链段长度不同,其粘度也不同,从0.65厘泊直到上百万厘泊。硅油用途极其广泛,其中用于缝纫线的处理,可增加润滑,能在高速缝纫机上不断线;用于织物的柔软整理,增加织物的滑爽感、丰满度和弹性;用于棉、毛、丝、涤等纤维的后整理,使其具有柔软、透气、滑爽、抗静电等效果。

3.硅油性能不同、粘度不同,其乳化难易程度也不同。硅油乳液乳化性能的差异,也会导致后期使用效果出现很大差别。同款硅油,乳化工艺和乳化设备不同,应用效果也不尽相同。作为织物整理剂,如乳化效果不好,导致乳液的稳定性较差,贮存和使用过程中易漂油,出现沾污织物,粘结辊筒等问题。

4.鉴于上述缺陷,本实用新型创作者经过长时间的研究和实践终于获得了本实用新型。

技术实现要素:

5.本实用新型的目的在于解决传统硅油乳化设备乳化效果不好,导致乳液的稳定性较差,贮存和使用过程中易漂油,出现沾污织物,粘结辊筒的问题,提供了一种用于硅油乳化的分散釜。

6.为了实现上述目的,本实用新型公开了一种用于硅油乳化的分散釜,包括分散釜体、分散釜体顶盖、高剪切乳化机构、锚式刮壁搅拌机构、温控系统,所述高剪切乳化机构和锚式刮壁搅拌机构均设于所述分散釜体内,固定于所述分散釜体顶盖处,所述温控系统对所述分散釜体内的温度进行监控。高剪切乳化机构和锚式刮壁搅拌机构结合使用,对物料进行搅拌,温控系统对分散釜体内乳化的温度进行调节。

7.所述高剪切乳化机构包括高剪切乳化电机、固定轴、动轴、推进叶轮、高剪切乳化头,所述高剪切乳化电机设于所述分散釜体顶盖上,所述固定轴和动轴的一端均穿过所述分散釜体顶盖与所述高剪切乳化电机连接,所述固定轴另一端与所述高剪切乳化头的定子连接,所述转轴的另一端与所述高剪切乳化头的转子连接,所述推进叶轮设于所述动轴上。通过高剪切乳化电机带动高剪切乳化头和推进叶轮转动,对分散釜体内的物料进行搅拌。

8.所述高剪切乳化机构至少设有三个,均匀设于所述分散釜体内。设置三个高剪切乳化机构,提高了搅拌效率。

9.所述高剪切乳化机构还包括变频器,所述变频器与所述高剪切乳化电机连接。通过变频器对高剪切乳化电机进行调速,便于根据需要调节搅拌速度。

10.所述高剪切乳化头为双向吸料工作头,采用双向吸料工作头,在容器内形成双向双曲线大循环涡流,避免了釜体上部物料难以吸入造成的死角,乳化彻底。

11.所述推进叶轮包括四个叶片,所述叶片与水平面夹角为15~20℃。叶片能提高搅拌效率,同时叶片的角度能减少阻力。

12.所述锚式刮壁搅拌机构包括锚式刮壁搅拌电机、刮板、锚式刮壁搅拌轴,所述锚式刮壁搅拌轴与所述锚式刮壁搅拌电机连接,所述刮板交错分布于所述锚式刮壁搅拌搅拌轴的边缘,所述刮板距离分散釜体的内壁距离为3mm。锚式刮壁搅拌电机带动刮板转动,对物料进行搅拌的同时能将分散釜体内壁上粘附的部分物料刮除。

13.所述温控系统包括温度传感器、循环水泵、控制元件,所述温度传感器设于所述分散釜体顶盖下方,与所述循环水泵连接,所述冷却水夹层下部设有冷却水进口,所述冷却水进口与所述循环水泵连接,所述冷却水夹层上部设有冷却水出口。温度传感器对分散釜体内的温度进行监控,通过循环水泵通入冷却水进入冷却水夹层对分散釜体内温度进行调节,防止温度升高造成破乳。

14.所述分散釜体顶盖上开设有投料口,所述投料口处设有与所述分散釜体顶盖通过铰链连接的盖板,所述盖板上设有拉手,所述分散釜体底部设有出料口。在投料口处设置盖板,保证分散釜体内物料清洁,在盖板上设置拉手,便于打开盖板。

15.与现有技术比较本实用新型的有益效果在于:

16.1、高剪切乳化机构与锚式刮壁搅拌机构结合使用,避免体系转相时因流动性差而导致釜壁附近分散不好;

17.2、高剪切乳化头采用双向吸料工作头,可在容器内形成双向双曲线大循环涡流,避免了釜体上部物料难以吸入造成的死角,乳化更彻底;

18.3、温度传感器与循环泵相连,可避免人为操作失误而导致体系温度升高造成破乳。

附图说明

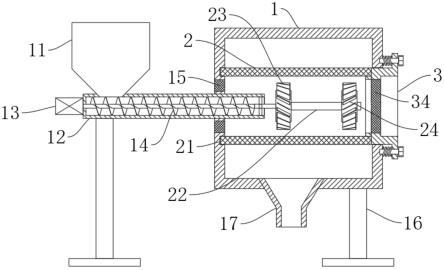

19.图1为本实用新型的结构示意图;

20.图2位分散釜顶盖俯视图。

21.图中数字表示:

22.1-分散釜体;2-冷却水夹层;3-高剪切乳化机电机;4-动轴;5-锚式刮壁搅拌机构;6-锚式刮壁搅拌轴;7-高剪切乳化头;8-推进叶轮;9-刮板;10-冷却水进口;11-冷却水出口;12-温度传感器;13-锚式刮壁搅拌电机;14-分散釜体顶盖;15-拉手;16-投料口;17-出料口;18-固定轴。

具体实施方式

23.以下结合附图,对本实用新型上述的和另外的技术特征和优点作更详细的说明。

24.本实施例提供一种用于硅油乳化的分散釜,包括分散釜体1、分散釜体顶盖14、高剪切乳化机构、锚式刮壁搅拌机构、温控系统,所述高剪切乳化机构和锚式刮壁搅拌机构均设于所述分散釜体1内,固定于所述分散釜体顶盖14处,所述温控系统对所述分散釜体1内的温度进行监控。硅油乳化时,物料在分散釜体1内,先由高剪切乳化机构使物料混合均匀,

然后由锚式刮壁搅拌对分散釜体内壁上的物料进行刮除并搅拌,搅拌更加均匀,提高了乳化效果,同时避免物料粘结在分散釜中。

25.所述高剪切乳化机构包括高剪切乳化电机3、固定轴18、动轴4、推进叶轮8、高剪切乳化头7,所述高剪切乳化电机3设于所述分散釜体顶盖14上,所述固定轴18和动轴4的一端均穿过所述分散釜体顶盖14与所述高剪切乳化电机3连接,所述固定轴18另一端与所述高剪切乳化头7的定子连接,所述转轴4的另一端与所述高剪切乳化头7的转子连接,所述推进叶轮8设于所述动轴上。通过高剪切乳化电机3带动动轴4以及动轴连接的转子转动,从而实现高剪切乳化头7的转动,固定轴18与高剪切乳化头7的定子连接,对高剪切乳化头7进行固定,推进叶轮8随着动轴转动对物料进行搅拌,使得物料混合更均匀。

26.所述锚式刮壁搅拌机构5包括锚式刮壁搅拌电机13、刮板9、锚式刮壁搅拌轴6,所述锚式刮壁搅拌轴6与所述锚式刮壁搅拌电机13连接,所述刮板9交错分布于所述锚式刮壁搅拌搅拌轴6的边缘,所述刮板9距离分散釜体1的内壁距离为3mm。通过锚式刮壁搅拌电机13带动锚式刮壁搅拌轴6进行转动,锚式刮壁搅拌轴的6边缘处设置的刮板9在转动时,对物料进行搅动,使得物料混合更均匀,刮板9与分散釜体1内壁的距离控制在3mm,能对分散釜体内壁上附着的物料进行刮除,又不会对分散釜体内壁造成损坏。

27.所述温控系统包括温度传感器12、循环水泵、控制元件,所述温度传感器12设于所述分散釜体顶盖14下方,与所述循环水泵连接,所述分散釜体1内设有冷却水夹层2,所述冷却水夹层2下部设有冷却水进口10,所述冷却水进口10与所述循环水泵连接,所述冷却水夹层2上部设有冷却水出口11。设置在分散釜体1内温度传感器12对分散釜体1内温度进行监控,在温度高于设置温度时,通过控制元件打开循环水泵,循环水泵向分散釜体1内的冷却水夹层2内通入冷却水,对分散釜体1进行降温,对乳化过程中的温度进行调节。

28.在使用时,环氧硅油和乳化机加入分散釜体1中,依次打开高剪切乳化电机3,使硅油和乳化剂混合均匀,同时开启锚式刮壁搅拌电机5,设置温控系统预定温度到低于乳化剂浊点8~10℃,待高剪切乳化机高速运行40min后,提高温控系统预定温度到低于乳化剂浊点3~5℃,继续高速剪切30分钟后开始缓慢加水,直至体系转相、稀释为粘度略高的乳液,继续高速剪切30分钟后加入全部预定水,继续高速剪切20min后,停止搅拌,静置,检测,出料,包装。

29.在本实施例中,所述高剪切乳化机构至少设有三个,均匀设于所述分散釜体1内,通过设置多个高剪切乳化机构,能物料的搅拌更加均匀彻底,提高了乳化效率。

30.在本实施例中,所述高剪切乳化机构还包括变频器,所述变频器与所述高剪切乳化电机连接,采用变频器对高剪切乳化电机进行调速,便于根据需求进行调节。

31.在本实施例中,所述高剪切乳化头7为双向吸料工作头,通过双向吸料工作头,在容器内形成双向双曲线大循环涡流,避免了釜体上部物料难以吸入造成的死角,乳化彻底。

32.在本实施例中,所述推进叶轮8包括四个叶片,所述叶片与水平面夹角为15~20℃,叶片与水平面的夹角能使得对物料混合更彻底,叶片阻力也有所降低,提高叶片使用时间。

33.在本实施例中,所述分散釜体顶盖14上开设有投料口16,所述投料口16处设有与所述分散釜体顶盖14通过铰链连接的盖板,所述盖板上设有拉手15,所述分散釜体1底部设有出料口17。投料口上设有盖板,能防止异物由投料口进入分散釜,对乳化的物料产生污

染,盖板上设置拉手,便于打开。

34.以上所述仅为本实用新型的较佳实施例,对本实用新型而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本实用新型权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。