1.本实用新型涉及冶金设备技术领域,尤其涉及一种用于球磨铸铁管规格筛选的控制系统。

背景技术:

2.目前,球磨铸铁管在进入精整加工生产线前,多处于不同规格管子混合的状态,多数情况下工厂把管子集中在一起人工挑选,把不适用于后续加工的规格的管用吊车运输储存在存放区。操作人员逐根对管子进行人工挑选,工作强度大,效率低,极大的影响了整条生产线的生产率。

技术实现要素:

3.本实用新型主要解决现有技术的人工挑选球磨铸铁管工作强度大、效率低的技术问题,提出一种用于球磨铸铁管规格筛选的控制系统,以达到减少人工成本,提高生产率,以及提高对球磨铸铁管的筛选的精确性的目的。

4.本实用新型提供了一种用于球磨铸铁管规格筛选的控制系统,包括:轨道升降机构、升降台、抱管机构、叉架机构、落管平台机构及plc控制器;所述轨道升降机构位于管件传输轨道的下方,所述轨道升降机构驱动所述管件传输轨道与所述升降台连接部分升降;所述轨道升降机构上升时,管件输送至生产线,所述轨道升降机构下降时,所述管件输送至所述升降台上;所述升降台上升,位于所述叉架机构一端的所述抱管机构将所述管件抱至所述叉架机构上;所述叉架机构是位于所述轨道升降机构上一层的管件传输平台,所述叉架机构将所述管件传输至相对于所述抱管机构另一端的所述落管平台机构上;所述叉架机构上设有管径测量传感器和有激光测距传感器,所述落管平台机构上设有激光测距传感器;所述管径测量传感器和两个激光测距传感器,分别将检测到的所述管件的管径值和位置值反馈给所述plc控制器;所述plc控制器根据所述管径值,控制所述轨道升降机构升降,根据所述位置值控制所述叉架机构向左右调整步进距离,并控制所述落管平台机构调整升降高度。

5.进一步地,所述叉架机构,包括:支撑板、承口叉架机构、插口叉架机构及支撑架;所述支撑架由至少两根落地的支柱支撑;所述支撑板由所述支撑架支撑;所述承口叉架机构和插口叉架机构设置于所述支撑板与支撑架之间,所述插口叉架机构插入所述承口叉架机构内,所述插口叉架机构的一端固定连接所述支撑板,随着所述承口叉架机构和插口叉架机构相对运动,带动所述支撑板调整倾斜角度。

6.进一步地,所述承口叉架机构和插口叉架机构上分别设有激光测距传感器。

7.进一步地,所述plc控制器确定测量工位的所述管件的规格,并判断所述管件是否可以直接进入生产线,若是,所述轨道升降机构升起时,将所述管件传输进入生产线;若否,所述轨道升降机构下降,所述管件滑落至所述升降台上。

8.进一步地,所述plc控制器内设有托辊变频器,所述plc控制器的操作台上设有人

机交互界面。

9.进一步地,当所述抱管机构抱管时,所述plc控制器自动记录抱管次数。

10.进一步地,所述抱管机构为钩状,钩状端的另一端铰接与所述支撑板的端部;所述支撑架上设有横向气缸,所述横向气缸的伸缩部与所述抱管机构连接,所述横向气缸伸缩带动所述抱管机构摆动。

11.本实用新型提供的一种用于球磨铸铁管规格筛选的控制系统,通过轨道升降机构将需要更换的管件输送至升降台,升降台再将管件升高,抱管机构将管件抱至叉架机构,叉架机构将管件传输至落管平台机构,叉架机构上设有管径测量传感器和有激光测距传感器,落管平台机构上设有激光测距传感器;管径测量传感器和两个激光测距传感器,分别将检测到的管件的管径值和位置值反馈给plc控制器;plc控制器根据管径值,控制轨道升降机构升降,根据位置值控制叉架机构向左右调整步进距离,并控制落管平台机构调整升降高度,以使得落管平台机构上的管件能摆满。从而实现自动化分类筛选管件,减轻人工筛选的负担,提高筛选管件工作效率,进而提高整条生产线的生产率。

附图说明

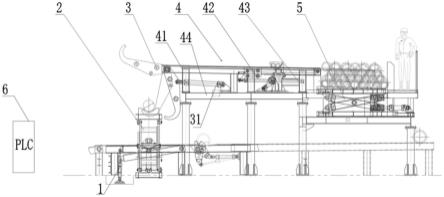

12.图1是本实用新型提供的用于球磨铸铁管规格筛选的控制系统的结构示意图。

13.上述附图中,1、轨道升降机构;2、升降台;3、抱管机构;4、叉架机构;5、落管平台机构;6、plc控制器;41、支撑板;42、承口叉架机构;43、插口叉架机构;44、支撑架;31、横向气缸。

具体实施方式

14.为使本实用新型解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本实用新型,而非对本实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本实用新型相关的部分而非全部内容。

15.如图1所示,本实用新型实施例提供的用于球磨铸铁管规格筛选的控制系统包括:轨道升降机构1、升降台2、抱管机构3、叉架机构4、落管平台机构5及plc控制器6;轨道升降机构1位于管件传输轨道的下方,轨道升降机构1驱动管件传输轨道与升降台2连接部分升降;轨道升降机构1上升时,管件输送至生产线,轨道升降机构1下降时,管件输送至升降台2上;升降台2上升,位于叉架机构4一端的抱管机构3将管件抱至叉架机构4上;叉架机构4是位于轨道升降机构1上一层的管件传输平台,叉架机构4将管件传输至相对于抱管机构3另一端的落管平台机构5上;叉架机构4上设有管径测量传感器和有激光测距传感器,管径测量和激光测距传感器,安装在二层平台,向下照射管件表面,测量管径和测量到管子的距离,并将采集到的信号传给plc控制器,落管平台机构5上设有激光测距传感器;管径测量传感器和两个激光测距传感器,分别将检测到的管件的管径值和位置值反馈给plc控制器6;plc控制器6根据管径值,控制轨道升降机构1升降,根据位置值控制叉架机构4向左右调整步进距离,并控制落管平台机构5调整升降高度。

16.系统工作的流程是,plc控制器6接收到管径测量传感器传送的管径信息plc控制器计算后,确定测量工位的管子规格,将管件按照不同的管径分类,系统自动判断该规格的

管件是否直接进入生产线,如果进入生产线,轨道升降机构1抬起,管子直接入线。如果自动判断不进入生产线,轨道升降机构1落下,升降台2上升,上升到位后抱管机构3抬起,管子滚入二层平台。当抱管机构3抱管时,系统会自动记录抱管次数,从而确定二层平台管子数量。当二层平台没有管子时,落管平台机构5在最高位,叉架机构4在最前位,第一支管子滚到落管平台机构5后,叉架机构4后退一段距离,第二支管子滚到落管平台机构5后,叉架机构4再后退一段距离,以此类推。当一层铺满后,落管平台机构自动下降,叉架机构4前进到前位,再铺第二层,设备自动循环往复工作。当落管平台机构5全部落满后,操作人员统一将管子打包运走。设备自动进入下一个工作循环。

17.本实施例,叉架机构4,包括:支撑板41、承口叉架机构42、插口叉架机构43及支撑架44;支撑架44由至少两根落地的支柱支撑;支撑板41由支撑架44支撑;承口叉架机构42和插口叉架机构43设置于支撑板41与支撑架44之间,插口叉架机构43插入承口叉架机构42内,插口叉架机构43的一端固定连接支撑板41,随着承口叉架机构42和插口叉架机构43相对运动,带动支撑板41调整倾斜角度。

18.具体而言,如图1所示,叉架机构3分承口叉架机构42和插口叉架机构43两部分,分别设置激光测距传感器测量叉架机构后退的距离。根据不同规格管子在落管平台机构5上摆放要求的不同,系统自动给的承口叉架机构42,插口叉架机构43后退的距离和落管平台机构5下降的距离。激光测距传感器分别将检测到的承口叉架机构42,插口叉架机构43,落管平台机构5运行时的位置值反馈给plc控制器6,plc控制器6判断到达设定位置后,承口叉架机构42,插口叉架机构43,落管平台机构5运行停止。

19.本实施例,plc控制器6内设有托辊变频器,plc控制器6的操作台上设有人机交互界面。设置托辊变频器是为了plc控制器6能根据系统筛选分类的需求管件,设定管件传输轨道的皮带运行速度。设置人机交互界面能够便于操作人员操作控制系统工作。

20.本实施例,抱管机构3为钩状,钩状端的另一端铰接与支撑板41的端部;支撑架44上设有横向气缸31,横向气缸31的伸缩部与抱管机构3连接,横向气缸31伸缩带动抱管机构3摆动。

21.具体而言,如图1所示,抱管机构3的一端为钩状,另一端与支撑板41的端部铰接,当升降台2将管件抬升至一定高度时,抱管机构3将管件勾起,位于支撑架44上的横向气缸31伸长,顶住抱管机构3内侧,使得抱管机构3向外侧翻转,达到一定角度后,管件落入叉架机构4的二层平台上。

22.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。