1.本发明属于可折叠玻璃技术领域,具体涉及一种可折叠玻璃及其制备方法,具体涉及一种厚度≥100μm的可折叠玻璃的制备方法。

背景技术:

2.随着柔性显示技术的快速发展以及电子产品的更新换代,可折叠、可拉伸及可卷曲等柔性显示产品逐渐进入消费者的视野。然而在柔性显示产品向更轻薄及便携化发展的趋势下,对外层盖板的轻薄化也提出了要求更高。但是当柔性显示折叠产品的盖板选用厚度薄化至小于100μm的超薄玻璃(ultra-thin glass,utg)时,玻璃虽然具备了柔性折弯能力,但是由于玻璃的厚度较低会导致玻璃对抗外界的抗冲击性能较差,降低了产品的可靠性和稳定性。

3.常规的柔性超薄玻璃盖板因需要满足可折叠性,而将玻璃的厚度控制在30-70μm,这会导致玻璃盖板的耐冲击强度及耐刮伤性随板厚的减小而变得较差。因为超薄玻璃(utg)的板厚与其抗冲击性能成正比,而与极限折弯能力成反比。

4.现有技术中无法保障utg高耐冲击性能和优异的耐刮擦性能的同时,还能兼顾utg的折弯能力,即无法达到目标折弯半径及折弯次数。因为当兼顾utg的折弯能力时,utg的耐冲击性能(落球/落笔性能)会随着板厚的变小越来越差,制程破片的风险增大,生产良率降低。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种可折叠玻璃及其制备方法,该制备方法可将厚度为100-500μm玻璃加工成可折叠玻璃,这样制备得到的可折叠玻璃在具备高抗冲击性能的情况下,弯折次数可高达20w次以上。

6.本发明采取的技术方案如下:

7.一种可折叠玻璃的制备方法,所述制备方法包括以下步骤:

8.(1)在玻璃的目的弯折区域进行打孔处理;

9.(2)对步骤(1)处理后的玻璃进行化学蚀刻;

10.(3)对步骤(2)处理后的玻璃进行钢化处理;

11.(4)对步骤(3)处理后的玻璃进行面蚀刻。

12.步骤(1)中,玻璃的厚度为100-500μm,这样厚度的玻璃相较厚度在30-70μm的超薄,具备较高的强度、高耐冲击性能和优异的耐刮擦性能。

13.步骤(1)中,所述玻璃的目的弯折区域为一处以上,这样可以制备出不同弯折形态的可折叠玻璃。所述目的折弯区域的宽度为20-40mm。

14.步骤(1)中,打孔处理时,打出的各孔以阵列排布的方式分布在玻璃的目的弯折区域,这样可以有效释放弯折时玻璃产生的应力。

15.进一步地,各孔以阵列排布的方式交错分布在玻璃的目的弯折区域,这样可以均

匀有效的释放弯折时玻璃产生的应力。

16.进一步地,各孔的形状及大小完全相同,这样可保证弯折区玻璃应力分布的均匀性。

17.各孔的形状均为腰孔,各腰孔垂直于玻璃弯折的方向进行布置;这样布置的各腰孔会使弯折方向的弯折区玻璃的强度弱于非弯折方向的强度,这样可保证玻璃弯折性能良好的情况下,又可维持弯折区玻璃在非弯折方向保持较高的强度。

18.进一步地,腰孔的宽度为50-200μm,长宽比为20-100,上下两孔之间的间距为100-300μm,左右两孔之间的间距为300-500μm。

19.步骤(1)中,由于未经强化处理的玻璃脆且易碎,所需打孔的孔径尺寸小且孔与孔之间的间距极小,本发明采用红外皮秒级激光切割机对玻璃的弯折区域进行切割打孔,激光功率在5-50w之间,波长在1000-1500之间,这样在打孔的时候玻璃不会产生破碎。

20.步骤(2)中,化学蚀刻处理时,酸蚀速率控制在1-4μm/min,蚀刻的时间为500-3000s,具体依照目标板厚而定;在此过程中可将各孔中残留的切割废料完全脱落,并通过控制蚀刻的时间实现对于玻璃不同厚度的减薄。

21.步骤(2)中,蚀刻的同时进行超声处理且蚀刻到目标板厚一半过程中采用倒边工艺,确保板厚均匀性,以保证蚀刻酸液浓度的均一以及切割废料在蚀刻过程的均匀脱落,并有效防止了蚀刻后的反应物堆积。

22.步骤(2)中,化学蚀刻使用的蚀刻液组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。

23.步骤(3)中,所述钢化处理的条件为:在370~400℃预热30-60min,然后在380~410℃钢化30-90min,以控制钢化后非弯折区玻璃的应力值在500-900mpa,应力层深度为8-16μm。

24.步骤(3)中,钢化处理所使用的钢化液为质量分数为99.99%的硝酸钾溶液。

25.步骤(4)中,面蚀刻量控制在4-8μm,蚀刻速率在0.5-0.8μm/min,经过面蚀刻工艺后的可折叠玻璃表面粗糙度在0.2-0.40μm之间。

26.步骤(4)中,面蚀刻所使用的蚀刻液组成组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。

27.进一步地,步骤(1)之前,还包括对玻璃进行激光切割的步骤,切割为使用场景需要的尺寸及形状;激光切割采用红外皮秒级激光切割机,激光功率在5-50w之间,波长在1000-1500之间,采用皮秒级的激光切割的方式不仅能够有效的控制玻璃边缘崩边为10μm以下,而且兼具有对异形玻璃的加工能力,与此同时,激光切割不受样品材质及尺寸限制。

28.进一步地,所述步骤(1)(4)之后,均包括超声清洗的步骤。

29.所述步骤(2)之后,依次进行超声清洗及慢拉处理以去除玻璃表面残留水珠,慢拉速度为30s/次,最后在60-80℃进行烘烤步骤。

30.本发明还提供了根据所述制备方法制备得到的可折叠玻璃,所述可折叠玻璃在具备高抗冲击性能的情况下,弯折次数可高达20w次以上。

31.与现有技术相比,本发明具有以下优点:

32.1.本发明提供的制备方法可实现由厚度为100-500μm的玻璃制备得到可折叠玻璃,且可折叠玻璃的厚度可以通过控制化学蚀刻的时间来控制,且对于所要制备的目标可折叠玻璃的外形尺寸没有限制,可作为折叠手机、折叠笔记本电脑等各种可折叠显示设备用盖板玻璃,可以利用玻璃的刚性有效的解决cpi折痕问题及utg强度过低问题;

33.2.本发明利用激光切割出玻璃弯折区的各孔图形,后通过化学蚀刻方式去除各孔中的蚀刻废料,而后通过钢化处理保证玻璃的弯折性能及冲击强度,最后通过面蚀刻去除表面微裂纹提高玻璃强度,上述各步骤操作简单、方便,可实现可折叠玻璃的工业化批量生产;

34.3.本发明提供的制备方法制备得到的弯折玻璃,可以同时实现玻璃的内弯与外弯,不限制玻璃的弯折方向;

35.4.本发明提供的制备方法可根据玻璃的弯折需要实现玻璃的多形态弯折,有效克服代替cpi材料的折痕及utg强度过低的问题;

36.5.本发明提供的可折叠玻璃不仅具有高的抗冲击性能,而且因其加工制程中所采用的玻璃厚度≥100μm,制程良率更高、生产成本更低、更有利商业化。

附图说明

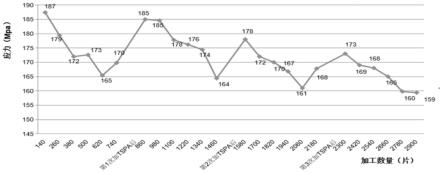

37.图1为本发明中的可折叠玻璃的加工工艺流程图;

38.图2为本发明中的可折叠玻璃弯折区的各孔间距示意图;

39.图3为本发明中的可折叠玻璃的弯折区阵列孔形貌。

具体实施方式

40.下面结合实施例对本发明进行详细说明。

41.实施例

42.一种可折叠玻璃的制备方法,包括以下步骤:玻璃激光切割、激光挖孔、超声清洗、化学蚀刻、超声清洗、化学钢化、面蚀刻优化;

43.玻璃激光切割采用皮秒红外激光机切割机将厚度为100-500μm的原块玻璃切割为使用场景需要的形状,激光功率在5-50w之间,波长在1000-1500之间,切割的功率依照玻璃材质及板厚不同而有所差异,采用皮秒级的激光切割的方式不仅能够有效的控制玻璃边缘崩边为10μm以下,而且兼具有对异形玻璃的加工能力(包括r角),与此同时,激光切割不受样品材质及尺寸限制。

44.激光挖孔也采用皮秒红外激光机切割机进行切割挖孔。挖出的各孔以阵列排布的方式交错分布在玻璃的弯折区域,这样可以均匀有效的释放弯折时玻璃产生的应力。

45.各孔的形状及大小完全相同,这样可保证弯折区玻璃应力分布的均匀性。

46.各孔的形状均为腰孔,各腰孔垂直于玻璃弯折的方向进行布置;这样布置的各腰孔会使弯折方向的弯折区玻璃的强度弱于非弯折方向的强度,这样可保证玻璃弯折性能良好的情况下,又可维持弯折区玻璃在非弯折方向保持较高的强度。

47.腰孔的宽度为50-200μm,长宽比为20-100,上下两孔之间的间距为100-300μm,左右两孔之间的间距为300-500μm。

48.当可折叠玻璃的产品尺寸定为8寸时,弯折区域的切割图形长度l为4000-5000μm

之间,孔宽d为50-200μm之间,两孔上下间距a为100-300μm之间,左右间距b为300-500μm之间,如图2所示。

49.对切割后的玻璃进行超声清洗以便去除切割过程中产生的玻璃粉,防止在下一道在蚀刻工艺中残留的玻璃粉与氢氟酸反应产生的氟硅酸,从而导致氟硅酸聚集在孔隙内影响蚀刻。

50.将经过超声清洗的玻璃进行蚀刻处理,蚀刻处理的酸蚀速率控制在1-4μm/min,在蚀刻的槽体中装有超声发泡装置,以保证蚀刻酸液浓度的均一以及图形区切割废料在蚀刻过程的均匀脱落,蚀刻过程中采用倒边工艺,以有效防止蚀刻后反应物堆积。蚀刻工艺结束后,在弯折区打孔的样品其孔径内的玻璃全部脱落剥离,弯折区形成了交错阵列分步的腰孔。

51.化学蚀刻使用的蚀刻液组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。

52.对化学蚀刻之后的玻璃进行性能强化工艺处理,经过超声清洗及60-80℃慢拉烘烤后,对可折叠玻璃进行化学钢化,化学钢化原理:高温条件下玻璃内部会进行钠钾离子交换的过程,利用两者体积差产生的挤压效应来提高玻璃表面强度及柔韧性;化学钢化过程:将化学蚀刻后的玻璃放入预热炉加热,预热温度为370~400℃,预热时间30-60min,待预热结束后将所述玻璃放入化学钢化槽内,钢化槽内的熔盐液温度为380~410℃,与预热炉温度相近,钢化时间设定为30-90mi,钢化后的玻璃其应力值范围控制在500-900mpa,应力层深度为8-16μm。

53.钢化处理所使用的钢化液为质量分数为99.99%的硝酸钾溶液。

54.对钢化后的玻璃进行面蚀刻处理,其主要目的是为修复玻璃在加工制程中产生的微裂纹及经过钢化工艺后放大的缺陷等问题;在面蚀工艺中,可折叠玻璃的面蚀刻量控制在4-8μm,蚀刻速率在0.5-0.8μm/min,经过面蚀刻工艺后的柔性可折叠玻璃表面粗糙度在0.2-0.40μm之间,提高玻璃表面强度,最后利用超声清洗对成品进行清洗烘干得到成品,成品弯折区阵列孔的形貌如图3所示。

55.面蚀刻所使用的蚀刻液组成及重量百分比为:氢氟酸0.1%-0.4%,硫酸40%-60%,磷酸0.2-0.4%,硫酸铵1%-2%,醋酸1.0%-20.0%,硝酸2.0%-10.0%,剩余为去离子水。

56.对上述制备方法制备得到的可折叠玻璃的冲击性能和弯折性能进行测试,测试过程如下:

57.冲击性能测试:将待检测的挖孔样品的上下表面分别依次贴合oca光学胶和pet膜后形成贴合结构,并在贴合结构的下端放置大理石,该贴合结构由上而下的层结构分别为pet-oca-样品-oca-pet-大理石。用笔尖直径为0.5mm,重量为12-13g的晨光笔,在不同高度的位置处自由落体,落在贴合好的测试样品中,观察y样品非弯折区外观无裂纹判定ok,此时,笔尖与贴合结构之间的距离则为表征样品的落笔冲击强度的物理量,距离越大,说明样品的抗冲击性能越强。测得上述制备方法制备得到的可折叠玻璃的非弯折区的落笔冲击强度为120-200cm。

58.弯折性能测试:将utg样品用胶带黏贴于u型动态弯折机治具上,设置弯折速度2s

一个循环,弯折半径为1~5mm,置于室温条件下进行弯折20w次,弯折后无裂纹、折痕等外观不良判定ok,此时对应的弯折半径和弯折次数则为表征样品的弯折性能的物理量,弯折的半径越小,弯折次数越多,说明样品的弯折性能越强,上述制备方法制备得到的可折叠玻璃的弯折区的弯折半径为1-2mm,弯折次数为200k次无断裂。

59.相较于厚度<100μm超薄玻璃,本发明上述制备方法制备得到的可折叠玻璃不仅具有高的抗冲击性能,而且因其加工制程中所采用的玻璃厚度≥100μm,制程良率更高、生产成本更低、更有利商业化。其次,本发明提供的可折叠玻璃盖板,可以同时实现玻璃的内弯与外弯,不限制玻璃的弯折方向。可以依据玻璃的弯折需求在多处同时进行上述处理,这样处理之后的玻璃兼具多形态的弯折效果,有效克服代替cpi材料的折痕及utg强度过低的问题。

60.上述参照实施例对一种可折叠玻璃及其制备方法进行的详细描述,是说明性的而不是限定性的,可按照所限定范围列举出若干个实施例,因此在不脱离本发明总体构思下的变化和修改,应属本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。