1.本发明涉及土木工程技术领域,特别是涉及一种工程渣土固化修筑的施工便道及施工方法。

背景技术:

2.在工程建设过程中,为保证道路或者桥梁等大型工程的实施,保障车辆、人员、机械、物资等能进出现场,需在工程附近修筑施工便道。

3.发明人发现,目前,针对于修筑施工便道的研究,主要包括有利用砂石材料施工便道、工业废渣施工便道、无机结合料施工便道。这些方法修筑施工便道施工步骤较为复杂,需要的人力及机械较多,便道表面不平整,路面及其发生变形且留下车辙,砂石制取、运输等极为不便,经济成本较高;修筑的施工便道需要养护且过程繁杂,对于土体的污染较大,二氧化碳排放过多,不利于绿色环保。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种工程渣土固化修筑的施工便道及施工方法,以碱激发地质聚合物胶凝材料为基础,制备固化剂稳定工程渣土作为修筑施工便道道路的底基层、路基,提高了资源的利用率,最大程度地减小工程给环境带来的破坏,解决了现有施工便道修筑成本高、污染大的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明提供了一种工程渣土固化修筑的施工便道,所述工程渣土固化修筑的施工便道所使用的材料及配比如下:原位土100份,水泥4份,粉煤灰0~12份,电石渣0~12份,矿渣4.8份,氢氧化钠1~2.5份,水玻璃3~5份。

7.作为进一步的实现方式,所述原位土为施工现场的工程渣土,含水率为15%~18.2%。

8.作为进一步的实现方式,所述水泥为硅酸盐水泥或普通硅酸盐水泥,强度等级不低于42.5级。

9.作为进一步的实现方式,所述粉煤灰为浅灰色的粉末,烧失量为6.31%,细度为13.7%,密度为1.7g/cm3。

10.作为进一步的实现方式,所述电石渣为深灰色粉末,氢氧化钙含量为84.48%。

11.作为进一步的实现方式,所述矿渣为白色粉末,烧失量为0.35%,,比表面积为415m2/kg。

12.作为进一步的实现方式,所述氢氧化钠为白色半透明结晶状固体,纯度为98.52%。

13.作为进一步的实现方式,所述水玻璃为略带色的半透明粘稠状液体,水不溶物≤0.5%,nao2含量为8.3%,模数为3.20,密度为1.32g/ml,sio2含量为26.9%。

14.作为进一步的实现方式,所述粉煤灰 电石渣的份数为12份,最优材料配比为水泥

4g、电石渣7.2g、粉煤灰4.8g、矿渣4.8g、100g原位土、1.72g氢氧化钠固体和4.04g水玻璃。

15.第二方面,本发明提供了一种工程渣土固化修筑的施工便道的施工方法,具体如下:

16.取现场工程渣土,对其进行人工拣除,消除工程渣土中的超标颗粒,采用重型震动压路机对工程渣土进行碾压破碎;

17.根据材料配比计算,将所需份数的水泥、电石渣、粉煤灰、矿渣混合搅拌均匀获得混合粉末;

18.将混合粉末加入经过人工拣除的工程渣土中,搅拌均匀;

19.根据材料配比计算,将所需份数的氢氧化钠固体和水玻璃液体混合配置碱激发剂溶液,将配置好的碱激发剂溶液加入到工程渣土混合物中搅拌均匀;

20.采用分层摊铺分层夯实的方法,将搅拌均匀的工程渣土混合土体分成两份,分两层使用压路机进行碾压,将土体夯实之后,用平地机整平,使施工便道纵向顺适,并在自然条件下进行养护。

21.上述本发明的有益效果如下:

22.(1)本发明以碱激发地质聚合物胶凝材料为基础,制备固化剂稳定工程渣土作为修筑施工便道道路底基层、路基,可将工程渣土回收利用,更好的提高资源的利用率,最大程度地减小工程给环境带来的破坏,不但能减少施工成本,而且还能实现保护生态环境的目的,不仅能够充分利用当地廉价资源,改善当地自然环境,而且能够较好地解决取土和建筑材料远距离运输等的困难,且固化效果好,固化速度快,能够满足施工便道尽早开放交通和缩短施工周期的要求,同时也能避免因早期强度的不足而出现过早破坏的现象,此外还可以扩大基层材料在路面工程中的应用范围,提高施工通道路面基层的整体强度,对提高路面施工质量具有重要的作用。

23.(2)本发明使用少量水泥,在保证加固效果的同时,还减少了碳排放,大大降低了施工成本以及建筑材料的运输成本。

附图说明

24.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

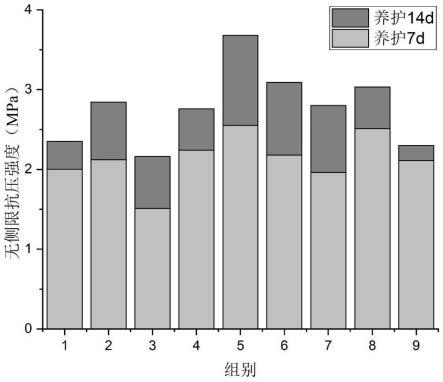

25.图1是本发明根据一个或多个实施方式的施工便道试块的无侧限抗压强度结果示意图。

具体实施方式

26.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

27.正如背景技术所介绍的,现有修筑施工便道的方法施工步骤较为复杂,需要的人力及机械较多,便道表面不平整,路面及其发生变形且留下车辙,砂石制取、运输等极为不便,经济成本较高;修筑的施工便道需要养护且过程繁杂,对于土体的污染较大,二氧化碳排放过多,不利于绿色环保的问题,为了解决如上的技术问题,本发明提出了一种工程渣土

固化修筑的施工便道及施工方法。

28.本发明的一种典型的实施方式中,提出一种工程渣土固化修筑的施工便道,以碱激发地质聚合物胶凝材料为基础,制备固化剂稳定工程渣土作为修筑施工便道道路的底基层、路基,包括,原位土、水泥、粉煤灰、电石渣、矿渣、氢氧化钠、水玻璃和水,其原料各组分按份额计,原位土100份,水泥4份,粉煤灰0~12份,电石渣0~12份,矿渣4.8份,氢氧化钠1~2.5份,水玻璃3~5份。

29.其中,原位土为施工现场的工程渣土,含水率为15%~18.2%;粉煤灰 电石渣的份数等于12份,例如,粉煤灰为5.8份时,电石渣6.2份;

30.水泥为硅酸盐水泥或普通硅酸盐水泥,强度等级不低于42.5级;

31.粉煤灰为浅灰色的粉末,烧失量为6.31%,细度为13.7%,密度为1.7g/cm3;

32.电石渣为深灰色粉末,氢氧化钙含量为84.48%;

33.矿渣为白色粉末,烧失量为0.35%,,比表面积为415m2/kg;

34.氢氧化钠为白色半透明结晶状固体,纯度为98.52%,极易溶于水,溶解时放出大量的热;

35.水玻璃为略带色的半透明粘稠状液体,水不溶物≤0.5%,nao2含量为8.3%,模数为3.20,密度为1.32g/ml,sio2含量为26.9%。

36.其中,使用了少量水泥,无需再像传统施工便道一样利用大量水泥固化,在保证加固效果的同时,还减少了碳排放,有效保证了对环境的保护,降低了施工成本。

37.本实施例中修筑施工便道的施工方法的具体步骤为:

38.步骤一:取现场工程渣土,对其进行人工拣除,消除工程渣土中的超标颗粒,采用重型震动压路机对工程渣土进行碾压破碎,然后进行下一步;

39.可以理解的是,这里的工程渣土中颗粒的尺寸标准根据实际情况确定,具体的这里不做过多的限制。

40.步骤二:根据材料配比,计算出施工面积所需材料,与工程渣土(原位土)进行换算,将所需水泥、电石渣、粉煤灰、矿渣混合搅拌均匀获得混合粉末,然后进行下一步;

41.本实施例中,施工便道的规格为10x10x0.6m,可以理解的是,在实际应用中施工便道也可以是其他规格,所需水泥、电石渣、粉煤灰、矿渣根据实际施工面积按照材料配比进行换算。

42.步骤三:将混合粉末加入经过简单处理(人工拣除)的工程渣土中,搅拌均匀,然后进行下一步;

43.步骤四:根据材料配比,计算出施工面积所需材料,与工程渣土进行换算,将氢氧化钠固体和水玻璃液体混合配置碱激发剂溶液,将配置好的碱激发剂溶液加入到工程渣土混合物中搅拌,将混合土体搅拌均匀,然后进行下一步;

44.步骤五:采用分层摊铺分层夯实的方法,将搅拌均匀的混合土体分成两份,分成两层使用压路机进行碾压,将土体夯实之后,用平地机整平,使施工便道纵向顺适(即使得施工便道纵向与原有道路相适应),路拱和超高符合设计要求,并在自然条件下进行养护。

45.本实施例的步骤五中,每层混合土体厚度为30cm,将第一层土体夯实之后,对其表面浅层进行轻刮,使第一层混合土体的表面松散,保证第二层混合土体的底部能够与第一层混合土体的表面密实接触且不产生分层现象,再施工第二层混合土体并对第二层混合土

体进行夯实,随后平地机整平一次,使纵向顺适,路拱和超高符合设计要求,在自然条件下进行养护。

46.本实施例中施工便道表面平整,固化强度效果显著,对现场施工便道采样并进行无侧限抗压强度试验,7d强度可达1.01mpa,28d强度可到1.92mpa,经过雨水浸泡、车辆碾压时,仍然能够保持一定的承载能力,具有较强的复原能力。

47.针对本实施中固化剂的实际效果,前期开展室内试验工作,为其现场应用奠定基础,为更好的模拟施工现场状况及效果,将室内试验含水率调控到15%,具体过程如下:

48.第一步:根据配合比计算,将水泥、电石渣、粉煤灰、矿渣混合加入搅拌机中搅拌均匀,然后进行下一步;

49.第二步:将原位土加入第一步中所制得的混合粉末中,搅拌均匀,然后进行下一步;

50.第三步:根据配合比计算,将氢氧化钠固体和水玻璃液体混合配置碱激发剂溶液,并加入到混合粉末中搅拌,随后加入水,将土体搅拌均匀,然后进行下一步;

51.第四步:将搅拌均匀的混合土体分三次放入三轴制样器中,用金属击实锤分层夯实,采取自然条件(室内常温)养护。

52.其中,原位土为施工现场采集的渣土,通过晾晒、充分烘干后进行破碎所制取的干土,含水率为18.2%;

53.水泥为硅酸盐水泥或普通硅酸盐水泥,强度等级不低于42.5级;

54.粉煤灰为浅灰色的粉末,烧失量为6.31%,细度为13.7%,密度为1.7g/cm3;

55.电石渣为深灰色粉末,氢氧化钙含量为84.48%;

56.矿渣为白色粉末,烧失量为0.35%,比表面积为415m2/kg;

57.氢氧化钠为白色半透明结晶状固体,纯度为98.52%,极易溶于水,溶解时放出大量的热;

58.水玻璃为略带色的半透明粘稠状液体,水不溶物≤0.5%,nao2含量为8.3%,模数为3.20,密度为1.32g/ml,sio2含量为26.9%;

59.水为饮用自来水。

60.成型试件的尺寸为内径39.1mm,高63mm。

61.实施例1

62.步骤(1):取水泥4g、电石渣4g、粉煤灰6g、矿渣4.8g混合加入搅拌机中搅拌均匀;

63.步骤(2):将100g原位土加入步骤(1)中所制得的混合粉末中并搅拌均匀;

64.步骤(3):将1.43g氢氧化钠固体和3.37g水玻璃液体混合配置碱激发剂溶液,并加入到步骤(2)所制得的混合粉末中搅拌,随后加入15g水,将混合土体搅拌均匀;

65.步骤(4):将步骤(3)中搅拌均匀的混合土体分三次放入三轴制样器中,用金属击实锤分层夯实,采取自然条件(室内常温)养护,分别测试不同期龄(7d,14d)的无侧限抗压强度。

66.经测试,本实施例中所制得的试样7d无侧限抗压强度为2mpa,14d无侧限抗压强度为2.35mpa。

67.实施例2

68.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本

实施例中水泥4g、电石渣5g、粉煤灰5g、矿渣4.8g、100g原位土、水15g、1.43g氢氧化钠固体和3.37g水玻璃液体。

69.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.12mpa,14d无侧限抗压强度为2.84mpa。

70.实施例3

71.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣6g、粉煤灰4g、矿渣4.8g、100g原位土、水15g、1.43g氢氧化钠固体和3.37g水玻璃液体。

72.经测试,本实施例中所制得的试样7d无侧限抗压强度为1.51mpa,14d无侧限抗压强度为2.16mpa。

73.实施例4

74.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣4.8g、粉煤灰7.2g、矿渣4.8g、100g原位土、水15g、1.72g氢氧化钠固体和4.04g水玻璃液体。

75.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.24mpa,14d无侧限抗压强度为2.76mpa。

76.实施例5

77.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣7.2g、粉煤灰4.8g、矿渣4.8g、100g原位土、水15g、1.72g氢氧化钠固体和4.04g水玻璃液体。

78.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.55mpa,14d无侧限抗压强度为3.68mpa。

79.实施例6

80.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣9.6g、粉煤灰2.4g、矿渣4.8g、100g原位土、水15g、1.72g氢氧化钠固体和4.04g水玻璃液体。

81.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.18mpa,14d无侧限抗压强度为3.09mpa。

82.实施例7

83.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣5.6g、粉煤灰8.4g、矿渣4.8g、100g原位土、水15g、2.01g氢氧化钠固体和4.73g水玻璃液体。

84.经测试,本实施例中所制得的试样7d无侧限抗压强度为1.96mpa,14d无侧限抗压强度为2.8mpa。

85.实施例8

86.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣7g、粉煤灰7g、矿渣4.8g、100g原位土、水15g、2.01g氢氧化钠固体和4.73g水玻璃液体。

87.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.51mpa,14d无侧限抗压

强度为3.03mpa。

88.实施例9

89.本实施例中的制作过程与实施例1相同,不同之处在于材料的配比,具体如下:本实施例中水泥4g、电石渣8.4g、粉煤灰5.6g、矿渣4.8g、100g原位土、水15g、2.01g氢氧化钠固体和4.73g水玻璃液体。

90.经测试,本实施例中所制得的试样7d无侧限抗压强度为2.11mpa,14d无侧限抗压强度为2.3mpa。

91.实施例1-实施例9的具体材料组分、配比以及无侧限抗压强度数据详见表1-表2以及附图1(图中以组别命名,即实施例1对应组别1,以此类推)。

92.表1各原材料配合(单位:g)

93.原位土水泥矿渣电石渣粉煤灰水玻璃naoh水10044.8463.371.431510044.8553.371.431510044.8643.371.431510044.84.87.24.041.721510044.87.24.84.041.721510044.89.62.44.041.721510044.85.68.44.732.011510044.8774.732.011510044.88.45.64.732.0115

94.表2无侧限抗压强度

[0095][0096][0097]

室内试验的无侧限抗压强度检测按照gb/t50123-2019《土工试验方法标准》进行检验测试,抗压强度利用内径为39.1mm,高63mm的试块在无侧限压力仪上测试,自然条件

(室内常温)养护7d和14d,经试验验证,材料配比为水泥4g、电石渣7.2g、粉煤灰4.8g、矿渣4.8g、100g原位土、1.72g氢氧化钠固体和4.04g水玻璃液体时固化效果最好,7d强度最高达到2.55mpa,14d强度最高达到3.68mpa,可有效的提高渣土的早期强度,并且后期固化强度效果也非常显著。

[0098]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。