1.本发明涉及激光微孔加工领域,具体涉及一种原位修孔超快激光微孔加工方法。

背景技术:

2.激光微孔加工具有速度快、效率高、成本低、精度高和绿色环保等优点,适用于高温合金、陶瓷复合材料等涡轮叶片材料的复杂加工。在激光加工过程中,孔壁上容易出现重铸层和氧化层,并引发微裂纹,直接向材料基体蔓延,从而影响涡轮叶片的性能和寿命。超快激光的脉冲时间极短,达到皮秒、飞秒的量级,在相同的单脉冲能量下,可获得极大提升的峰值功率,使得其与材料的相互作用机理发生了根本改变,去除材料过程不再是热熔过程,从理论上可以实现高精度、无热影响区、无重铸层、无微裂纹的高质量微孔加工,但试验发现超快激光并不能完全实现真正的“冷加工”。单纯降低脉宽到皮秒乃至飞秒级别,仍难以有效防止热影响区、重铸层、孔隙及微坑的产生,并且可能出现由偏振导致的微孔形状变形、锥度大等问题,加工效率较低。

3.目前,微孔的加工尺寸不断减小,由微米级减小至亚微米级,甚至纳米级。激光打孔工艺存在微孔几何形状的优化困难和孔壁上粘滞的重铸层的问题,在微孔的实际应用中,不同尺度下很难同时兼顾加工精度和效率。

技术实现要素:

4.本发明的目的是针对现有技术存在的缺陷,提供一种原位修孔超快激光微孔加工方法,先进行通孔加工后进行扩孔修饰,通过两步法原位修孔方法优化通孔几何形状,能够加工出圆度高、锥度小的微孔及大面积微孔阵列,在保证微孔尺寸精度的同时提高了加工效率。

5.为了实现上述目的,采用以下方案:

6.一种原位修孔超快激光微孔加工方法,包括:

7.通孔加工:激光聚焦于靶材上部表面,通过环切扫描和轴向进给加工通孔;

8.调整激光聚焦至通孔内的靶材中部;

9.扩孔修饰:通过环切扫描和轴向进给加工通孔下部及出口区域,以修饰通孔形貌和尺寸,使通孔出口圆度、通孔孔壁形貌和通孔锥度满足设定要求。

10.进一步地,在通孔加工阶段和扩孔修饰阶段,采用嵌套圆环切扫描方式加工通孔。

11.进一步地,扩孔修饰阶段激光加工区域的内圈直径大于通孔加工阶段激光加工区域的内圈直径,缩减扩孔修饰阶段的环切扫描圈数。

12.进一步地,扩孔修饰阶段和通孔加工阶段对应的激光加工区域的外圈直径相等,均等于通孔设定直径。

13.进一步地,在通孔加工阶段和扩孔修饰阶段,均检测通孔入口和出口的形貌和尺寸,在形貌和尺寸均满足设定要求后,再进行后续步骤。

14.进一步地,所述轴向进给逐步进行,完成轴向一步环切扫描后进行下一步的环切

扫描。

15.进一步地,在扩孔修饰阶段,增加单层环切扫描次数和光斑重叠率,以修饰通孔出口圆度、通孔孔壁形貌以及减小通孔锥度。

16.进一步地,在通孔加工阶段前进行加工前准备:

17.将靶材固定于工作平台,调整位置使靶材上部表面位于激光聚焦处;

18.调整激光环切扫描工艺参数,利用扫描振镜准备进行通孔加工。

19.进一步地,激光环切扫描工艺参数包括扫描内圈直径、扫描外圈直径、扫描间距、激光功率、扫描速度、扫描次数、轴向进给间距。

20.进一步地,在一通孔的扩孔修饰完成后,移动靶材至下一通孔加工位置,激光调整至初始加工位置,重复进行通孔加工和扩孔修饰。

21.与现有技术相比,本发明具有的优点和积极效果是:

22.(1)针对激光打孔工艺存在微孔几何形状的优化困难和孔壁上粘滞的重铸层的问题,先进行通孔加工后进行扩孔修饰,通过两步法原位修孔方法优化通孔几何形状,能够加工出圆度高、锥度小的微孔及大面积微孔阵列,在保证微孔尺寸精度的同时提高了加工效率。

23.(2)在通孔加工阶段需保证加工通孔且入口圆度达到预设尺寸获得最快加工效率,避免因孔口过小阻碍激光入射影响修孔阶段的加工效果。

24.(3)在扩孔修饰阶段主要对孔的下半部分进行修饰,通过通孔加工阶段初步成孔,根据出口的尺寸合理选择环切嵌套圆内圈的扫描直径获得最大的激光利用率,加快加工效率。

25.(4)解决超快激光由于光斑圆度低和振镜扫描造成的微孔形状变形和锥度大的问题,通过在扩孔修饰阶段中环切圈数的缩减,避免了激光束对已加工区域的重复空扫和过度烧蚀,有效提高了激光利用率和超快激光微孔加工效率,为超快激光在微纳加工方面的应用提供了技术参考。

26.(5)在通孔加工阶段和扩孔修饰阶段无需更换加工平台和激光源,通过优化工艺流程和参数便可实现,避免了二次定位和加工误差,简易可行并提高加工效率。

附图说明

27.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

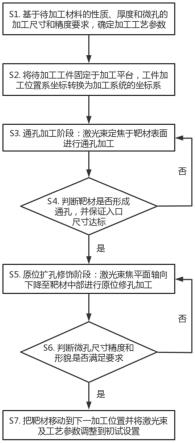

28.图1为本发明实施例1-4中原位修孔超快激光微孔加工方法的流程示意图。

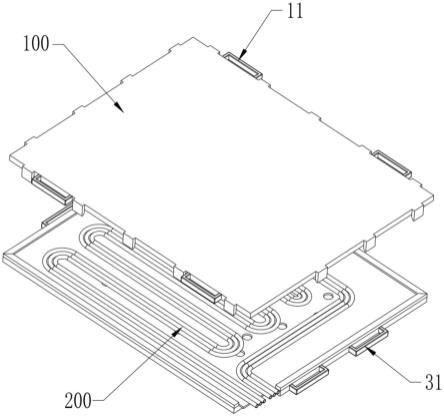

29.图2为本发明实施例1-4中实现激光微孔加工的装置示意图。

30.图3为本发明实施例1-4中通孔加工阶段加工原理示意图。

31.图4为本发明实施例1-4中扩孔修饰阶段加工原理示意图。

32.图5为本发明实施例1-4中通孔加工阶段激光单层扫描路径的示意图。

33.图6为本发明实施例1-4中扩孔修饰阶段激光单层扫描路径的示意图。

34.图7为本发明实施例1-4中激光环切加工轴向进给示意图。

35.其中,1-超快激光器,2-光闸,3-第一反射镜,4-扩束镜,5-第二反射镜,6-扫描振镜,7-聚焦镜,8-靶材,9-加工平台,10-ccd相机,11-加工控制系统。

具体实施方式

36.实施例1

37.本发明的一个典型实施例中,如图1-图7所示,给出一种原位修孔超快激光微孔加工方法。

38.激光微孔加工作为一种新型加工方法被广泛研究,也是激光加工技术重要的应用领域之一。超快激光的脉冲时间极短,达到皮秒、飞秒的量级,在相同的单脉冲能量下,可获得极大提升的峰值功率,使得其与材料的相互作用机理发生了根本改变,去除材料过程不再是热熔过程,从理论上可以实现高精度、无热影响区、无重铸层、无微裂纹的高质量微孔加工,但试验发现超快激光并不能完全实现真正的“冷加工”。单纯降低脉宽到皮秒乃至飞秒级别,仍难以有效防止热影响区、重铸层、孔隙及微坑的产生,并且可能出现由偏振导致的微孔形状变形、锥度大等问题,加工效率较低。

39.同时,随着制造业水平的不断提高,结构设计要求不断提升,微孔的加工尺寸不断减小,由微米级减小至亚微米级,甚至纳米级。激光打孔技术还存在诸多问题未解决,其中两个最主要的问题就是微孔几何形状的优化和孔壁上粘滞的重铸层。另外,在微孔的实际应用中,不同尺度下很难同时兼顾加工精度和效率,从而制约了超快激光在微孔加工方向的发展进程。

40.基于此,本实施例提供一种原位修孔超快激光微孔加工方法,通过两步法原位修孔策略可以加工出圆度高、锥度小的微孔及大面积微孔阵列,在保证微孔尺寸精度的同时提高了加工效率。

41.先进行通孔加工,激光聚焦于靶材上部表面,通过环切扫描和轴向进给加工通孔;

42.再进行激光调整,调整激光聚焦至通孔内的靶材中部;

43.最后进行扩孔修饰,通过环切扫描和轴向进给加工通孔下部及出口区域,以修饰通孔形貌和尺寸,使通孔出口圆度、通孔孔壁形貌和通孔锥度满足设定要求。

44.下面,结合附图对本实施例中的原位修孔超快激光微孔加工方法进行详细说明。

45.参见图2,其为能够执行本实施例中原位修孔超快激光微孔加工方法的装置示意图,采用现有的激光微孔加工装置。

46.包括沿光路依次设置的超快激光器1、光闸2、第一反射镜3、扩束镜4、第二反射镜5、扫描振镜6和聚焦镜7,扫描振镜6能够输出环形扫描激光,并穿过聚焦镜7后作用于加工平台9上的靶材8。在激光加工位置设置ccd相机10,获取加工位置图像,ccd相机10和加工平台9分别接入加工控制系统11,通过加工控制系统11控制加工平台9的动作。

47.参见图1,为了提高微孔加工的形状尺寸精度和超快激光的加工效率,本实施例中采用两步法原位修孔激光环切微孔加工策略,主要包括通孔加工阶段和扩孔修饰阶段,具体步骤如下:

48.s1:将待加工工件固定于工作平台上,定位后移动工作平台使工件位于激光束焦平面内;

49.s2:根据材料属性及样品厚度,设置最佳的激光环切工艺参数,利用扫描振镜进行激光加工;

50.s3:通孔加工阶段:采用嵌套圆环切扫描方式,如图5所示,激光通过轴向进给的方式,聚焦于靶材表面加工初步通孔,如图3所示;

51.s4:利用实时监测装置检测微孔出入口形貌,满足要求时进行下一步;

52.s5:激光束沿z轴方向下降焦点至靶材中部;

53.s6:扩孔修饰阶段:通过增加单层扫描次数和光斑重叠率重点修饰微孔下部及出口形貌和尺寸,如图4、图6所示,达到修饰出口圆度、孔壁形貌和减小微孔锥度的目的,检测出口形貌满足要求时进行下一步;

54.s7:移动靶材至下一加工位置,激光束调整至初试加工设置,进行微孔的重复加工。

55.本实施例中的上部、中部和出口阶段均是相对于如图2所示的超快激光微孔加工时的进给方向而言,上部是靶材靠近扫描振镜一侧的表面位置,此位置加工后形成通孔的入口;下部是靶材远离扫描振镜一侧的表面位置,此位置在加工后形成通孔的出口;位于通孔入口和出口之间的区域为靶材的中部。

56.在加工过程中,在通孔加工阶段使靶材贯穿后,进入扩孔修饰阶段,扩孔修饰阶段可以分为单步或多步,根据靶材厚度来确定。对于较厚的靶材,需要通过多次扩孔修饰才能够使通孔出口圆度、通孔孔壁形貌和通孔锥度满足需求,对于通过单次扩孔修饰能够使通孔满足需求的较薄靶材,可以将扩孔修饰阶段一步完成,提高加工效率。

57.其中,根据材料属性及样品厚度,设置最佳的激光环切工艺参数时,按照以下原则对激光加工参数进行设定:在通孔加工阶段需保证加工通孔且入口圆度达到预设尺寸获得最快加工效率,避免因孔口过小阻碍激光入射影响修孔阶段的加工效果。

58.另外,过度的重复加工和进给并不能有效修饰出口形貌,反而会对入口表面及孔壁形成过烧蚀生成重铸层、扩大出口尺寸。因此,本实施例中,从通孔中部和出口位置进行扩孔修饰,如图4所示。

59.由于扫描振镜加工导致微孔形状变形,尤其是出口容易呈椭圆形,因此,在扩孔修饰阶段主要对孔的下半部分进行修饰,如图4、图6所示。通过通孔加工阶段,通孔已经初步形成,根据出口的尺寸合理选择环切嵌套圆内圈的扫描直径,省去已成孔部分的扫描路径,获得最大的激光利用率并加快加工效率。

60.在保持轴向进给扫描过程中,增加单层扫描次数是修饰孔型的有效手段,改变单层扫描次数是指在轴向进给一个工步后,如图7所示,调整在该工步内环切扫描的次数;在轴向进给一个工步后,至少进行一次环切扫描。在扩孔修饰阶段,可以适当增加在轴向进给一个工步后的环切扫描次数。另外还可以调节激光扫描速度调节光斑重叠率,针对不同材料还可以调节激光功率完善修孔效果。

61.将激光束调整到初试加工位置,调整激光束聚焦位置返回至靶材表面、激光扫描速度、单层扫描时间等工艺参数,根据靶材表面的平整度选择自动聚焦或者手动聚焦以满足新的微孔加工流程。

62.利用扫描振镜进行微孔加工,可以在制图过程中建立两个图层,实现第一步通孔加工和第二步修饰扩孔的原位二次加工,可以减少二次操作时间,加快加工效率。利用两步法环切激光加工可以实现原位修孔的目的,无需更换加工平台和激光源,通过优化工艺流程和参数便可实现,避免了二次定位和加工误差,简易可行。

63.解决超快激光由于光斑圆度低和振镜扫描造成的微孔形状变形和锥度大的问题,通过第二步中环切圈数的缩减,避免了激光束对已加工区域的重复空扫和过度烧蚀,有效

提高了激光利用率和超快激光微孔加工效率,为超快激光在微纳加工方面的应用提供了技术参考。

64.设定加工参数时,进给次数、单层扫描时间和环切扫描嵌套圆圈数是确保微孔尺寸加工精度和加工效率的关键,需要反复验证并确保取最优值。

65.实施例2

66.本发明的另一个典型实施例中,如图1-图7所示,给出一种原位修孔超快激光微孔加工方法。

67.采用波长为1035nm,功率为40w的固体飞秒激光器作为激光加工源1,加工厚度为1.30mm、孔径为0.60mm的镍基高温合金微孔。将镍基高温合金靶材8超声清洗干燥后,固定于工作平台9上,设置加工工艺参数,先后进行通孔加工和原位修孔工作。第一步通孔加工阶段:将焦点定于材料表面,如图3所示;嵌套圆扫描内圈直径为0.10mm、外圈直径为0.60mm(如图5所示);轴向进给4次,轴向进给距离设为0.15mm(如图7所示);扫描间距为0.02mm,激光功率为24w,激光扫描速度为300mm/s,单层扫描次数为80次,第一步加工完成后便可得到锥度为3

°

左右,入口圆度大于99.8%的初试孔,此时出口圆度约为85%。第二步原位扩孔阶段:重点加工微孔的下半部分,提高出口圆度并降低微孔锥度,首先将加工焦点下降至靶材中部,如图4所示,此时通孔已形成,为提高加工效率,嵌套圆扫描内圈直径为0.40mm(如图6所示),增加单层扫描次数为120次,其他参数不变,完成加工后出口圆度可达99.5%以上,锥度为0.8~1.1

°

的高质量镍基高温合金微孔,无热影响区、重铸层和微裂纹等缺陷。以改发明方法加工的微孔,与一步法未修孔工艺加工结果相比,出口圆度可提高10%,锥度可减小4

°

,效率可提高30%。

68.实施例3

69.本发明的另一个典型实施例中,如图1-图7所示,给出一种原位修孔超快激光微孔加工方法。

70.采用波长为1035nm,功率为40w的固体飞秒激光器作为激光加工源1,加工厚度为2.20mm、孔径为0.60mm的镍基高温合金微孔。将镍基高温合金靶材8超声清洗干燥后,固定于工作平台9上,设置加工工艺参数,先后进行通孔加工和原位修孔工作。第一步通孔加工阶段:将焦点定于材料表面,如图3所示;嵌套圆扫描内圈直径为0.06mm、外圈直径为0.50mm(如图5所示);轴向进给3次,轴向进给距离设为0.1mm(如图7所示);扫描间距为0.02mm,激光功率为20w,激光扫描速度为350mm/s,单层扫描次数为80次,第一步加工完成后便可得到锥度为6

°

左右,入口圆度大于99.5%的初试孔,此时出口圆度约为80%。第二步原位扩孔阶段:将加工焦点下降至靶材中部,如图4所示,嵌套圆扫描内圈直径为0.35mm(如图6所示),增加单层扫描次数为100次,扫描速度250mm/s,完成加工后出口圆度可达99.0%以上,锥度为1.0~1.5

°

的高质量镍基高温合金微孔,无热影响区、重铸层和微裂纹等缺陷。

71.实施例4

72.本发明的另一个典型实施例中,如图1-图7所示,给出一种原位修孔超快激光微孔加工方法。

73.采用波长为1064nm,功率为30w的皮秒激光器作为激光加工源1,加工厚度为2.3mm、孔径为0.60mm的cmc-sic陶瓷基复合材料微孔。将靶材8超声清洗干燥后,固定于工作平台9上,设置加工工艺参数,先后进行通孔加工和原位修孔工作。第一步通孔加工阶段:

将焦点定于材料表面,如图3所示;嵌套圆扫描内圈直径为0.06mm、外圈直径为0.60mm(如图5所示);轴向进给10次,轴向进给距离设为0.10mm(如图7所示);扫描间距为0.02mm,激光功率为30w,激光扫描速度为400mm/s,单层扫描次数为120次,第一步加工完成后便可得到锥度为4~5

°

左右,入口圆度大于98.0%的初试孔,此时出口圆度约为80%。第二步原位扩孔阶段:将加工焦点下降至靶材中部,进给次数10次,如图4所示,嵌套圆扫描内圈直径为0.20mm(如图6所示),增加单层扫描次数为120次,扫描速度350mm/s,其他参数不变,完成加工后入口圆度可达99.7%,出口圆度可达94.7%以上,锥度约为3.0

°

的陶瓷基复合材料微孔。该发明加工的陶瓷基复合材料微孔,可以明显提高微孔的圆度和锥度,入口圆度可提高2%、出口圆度可提高14%,锥度减小2

°

。针对类似陶瓷基复合材料的难加工材料,根据待加工孔的深径比要求还可以增加修孔步骤,多步分段式修孔,达到提高微孔加工精度的目的。

74.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。