1.本实用新型属于建筑施工技术领域,具体涉及一种逆作法环梁钢筋连接结构。

背景技术:

2.建筑施工中经常涉及到逆作法环梁施工,通常环梁钢筋绑扎施工存在如下难点:(1)钢筋不易加工、加工精度要求高,且形状规格繁多;(2)钢筋密集且定位要求高,绑扎空间小,箍筋难以整箍绑扎,绑扎难度大;(3)钢筋连接只能采用焊接,且焊接工程量非常大。因上述困难使环梁钢筋绑扎耗时很长,极大影响整体施工进度,造成窝工降效、增加施工成本。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种逆作法环梁钢筋连接结构,以解决环梁钢筋施工效率低的问题。

4.本实用新型提供一种逆作法环梁钢筋连接结构,包括环梁钢筋笼,所述环梁钢筋笼的横向上连接有楼层钢筋、所述环梁钢筋笼的竖向上连接有梁柱钢筋;所述环梁钢筋笼包括环梁钢筋、环梁箍筋和环梁拉筋;所述环梁钢筋沿所述环梁钢筋笼的竖向上间距设置有多层,每层所述环梁钢筋包括外环筋和内环筋;所述外环筋和所述内环筋通过所述环梁拉筋拉结;所述环梁箍筋沿所述环梁钢筋笼的周向上间距设置有多组,每组所述环梁箍筋包括环梁外箍筋和环梁内箍筋,所述环梁外箍筋包围所述外环筋和所述内环筋的相背对侧端,所述环梁内箍筋支撑于所述外环筋和所述内环筋的相正对侧端。

5.进一步地,多组所述环梁箍筋分别沿所述环梁钢筋笼的径向设置。

6.进一步地,每组所述环梁箍筋的环梁外箍筋和环梁内箍筋相绑扎连接。

7.进一步地,所述环梁钢筋包括沿所述环梁钢筋笼的竖向上由上至下依次设置的顶层环梁钢筋、中间层环梁钢筋和底层环梁钢筋;所述顶层环梁钢筋和所述底层环梁钢筋通过所述环梁箍筋连接,所述中间层环梁钢筋的所述外环筋和所述内环筋通过所述环梁拉筋拉结。

8.进一步地,所述环梁拉筋的两端分别设置有拉钩,所述环梁拉筋一端的拉钩与所述中间层环梁钢筋的外环筋拉结,所述环梁拉筋另一端的拉钩与中间层环梁钢筋的内环筋拉结。

9.进一步地,所述中间层环梁钢筋设置有多层,每层所述中间层环梁钢筋上设置有多个环梁拉筋。

10.进一步地,所述顶层环梁钢筋和所述底层环梁钢筋的直径大于所述中间层环梁钢筋的直径。

11.进一步地,所述连接结构还包括钢筋托架,所述钢筋托架设置在所述环梁钢筋笼的底部,且所述钢筋托架至少部分伸入至所述环梁钢筋笼内。

12.进一步地,所述梁柱钢筋有多个,多个所述梁柱钢筋包括呈环形阵列分布的环形

阵列组合呈矩形阵列分布的矩形阵列组,所述矩形阵列组的多个梁柱钢筋分布于所述环形阵列组的多个梁柱钢筋的外围。

13.进一步地,所述连接结构还包括梁柱外箍筋和梁柱内箍筋;所述梁柱外箍筋包围在所述矩形阵列组的多个梁柱钢筋的外围,所述梁柱内箍筋的一部分穿过所述环形阵列组,并与所述环形阵列组的部分梁柱钢梁连接,所述梁柱内箍筋的另一部分与所述矩形阵列组的部分梁柱钢筋连接。

14.本实用新型的有益效果是:通过使用环梁拉筋将外环筋和内环筋拉结,并利用环梁内箍筋支撑于外环筋和内环筋的相正对侧端,使环梁钢筋笼在横向上不易变形,且减少了焊接点,采用绑扎方式即可保证环梁钢筋笼的结构稳定,提高了施工效率和施工质量,降低了施工难度。

附图说明

15.图1为本实用新型逆作法环梁钢筋连接结构的立体结构示意图。

16.图2为图1的主视结构示意图。

17.图3为图2的俯视结构示意图。

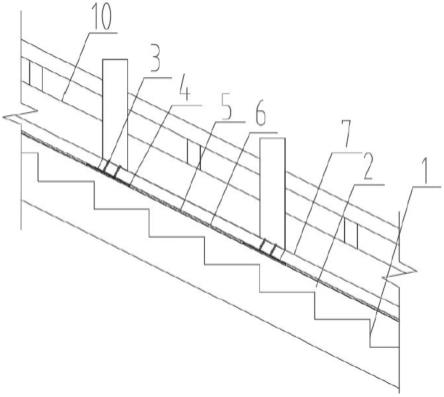

18.图4为图1中环梁钢筋笼的放大立体结构示意图。

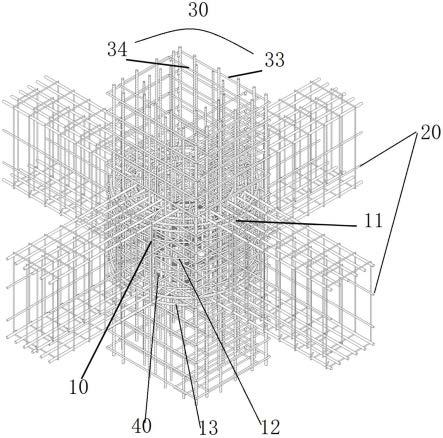

19.图5为图4的俯视结构示意图。

20.图中,10-环梁钢筋笼;11-顶层环梁钢筋;12-中间层环梁钢筋;13-底层环梁钢筋;14-环梁外箍筋;15-环梁内箍筋;16-环梁拉筋;20-楼层钢筋;30-梁柱钢筋;31-环形阵列组;32-矩形阵列组;33-梁柱外箍筋;34-梁柱内箍筋;40-钢筋托架。

具体实施方式

21.以下结合附图和具体实施例对本实用新型作进一步的详细描述。

22.如图1至3所示的逆作法环梁钢筋连接结构,包括:环梁钢筋笼10、楼层钢筋20、梁柱钢筋30、钢筋托架40。

23.楼层钢筋20沿环梁钢筋笼10的横向设置,楼层钢筋20沿环梁钢筋笼10的径向穿过环梁钢筋笼10,且与其连接。

24.梁柱钢筋30沿环梁钢筋笼10的竖向设置,梁柱钢筋30竖向穿过环梁钢筋笼10,且与其连接。

25.如图3、图4所示,钢筋托架40设置在环梁钢筋笼10的底部,且钢筋托架40至少部分伸入至环梁钢筋笼10内。本实施例中的钢筋托架40包括沿竖向上间隔设置的多个水平环形钢筋,比如,本实施例中钢筋托架40的水平环形钢筋设置有三个。三个水平环形钢筋均位于环梁钢筋笼10的内侧。实际上,在环梁的平板模板施工前,在环梁的底标高位置设置钢筋托架40,钢筋托架40的最下层的水平环形钢筋处于环梁的底标高位置,钢筋托架40与桩柱焊接,将整个环梁钢筋笼10托起,便于其他钢筋安装就位。

26.钢筋托架40优先施工,环梁钢筋笼10的绑扎与其余模板铺设同时进行施工,解决了因先支设模板后绑扎环梁钢筋笼10而存在的绑扎操作空间小,绑扎难度大,工期延长的问题。

27.环梁钢筋笼10包括环梁钢筋、环梁箍筋和环梁拉筋16。

28.环梁钢筋沿环梁钢筋笼10的竖向上间距设置有多层,每层环梁钢筋包括外环筋和内环筋;外环筋和内环筋通过环梁拉筋16拉结。

29.具体的,环梁钢筋包括沿环梁钢筋笼10的竖向上由上至下依次设置的顶层环梁钢筋11、中间层环梁钢筋12和底层环梁钢筋13;顶层环梁钢筋11和底层环梁钢筋13通过环梁箍筋连接,中间层环梁钢筋12的外环筋和内环筋通过环梁拉筋16拉结。

30.环梁拉筋16的两端分别设置有拉钩,环梁拉筋16一端的拉钩与中间层环梁钢筋12的外环筋拉结,环梁拉筋16另一端的拉钩与中间层环梁钢筋12的内环筋拉结。

31.中间层环梁钢筋12设置有多层,比如,本实施例中的中间层环梁钢筋12设置有四层,每层中间层环梁钢筋12上设置有多个环梁拉筋16。中间层环梁钢筋12上的多个环梁拉筋16均沿中间层环梁钢筋12的径向设置。

32.顶层环梁钢筋11和底层环梁钢筋13的直径大于中间层环梁钢筋12的直径。

33.本实施例中,顶层环梁钢筋11设置有两层,底层环梁钢筋13设置有两层。

34.环梁箍筋沿环梁钢筋笼10的周向上间距设置有多组,每组环梁箍筋包括环梁外箍筋14和环梁内箍筋15,环梁外箍筋14和环梁内箍筋15均为竖立设置的矩形箍筋。环梁外箍筋14包围外环筋和内环筋的相背对侧端,环梁内箍筋15支撑于外环筋和内环筋的相正对侧端。

35.如图4所示,环梁外箍筋14形成的第一矩形框结构具有顶筋、底筋和两个侧筋,该第一矩形框结构的两个侧筋位于外环筋和内环筋的相背对侧端,第一矩形框结构的顶筋位于顶层环梁钢筋11的顶端,第一矩形框结构的底筋位于底层环梁钢筋13的底端。

36.同样的,环梁内箍筋15形成的第二矩形框结构具有顶筋、底筋和两个侧筋,第二矩形框结构的顶筋位于部分顶层环梁钢筋11(顶层环梁钢筋11包括四个同心不同径的环形的钢筋)的顶端。第二矩形框结构的底筋位于部分底层环梁钢筋13(底层环梁钢筋13包括四个同心不同径的环形的钢筋)的底端,第二矩形框结构的两个侧筋位于外环筋和内环筋的相正对侧端,与第一矩形框结构的两个侧筋形成对外环筋和内环筋的夹持效果。另外,还可将环梁外箍筋14、环梁内箍筋15与各层的环梁钢筋绑扎固定。

37.优选地,多组环梁箍筋分别沿环梁钢筋笼10的径向设置。每组环梁箍筋的环梁外箍筋14和环梁内箍筋15相绑扎连接。

38.结合图1、图3所示,梁柱钢筋30有多个,多个梁柱钢筋30包括呈环形阵列分布的环形阵列组31和呈矩形阵列分布的矩形阵列组32,矩形阵列组32的多个梁柱钢筋30分布于环形阵列组31的多个梁柱钢筋30的外围。连接结构还包括梁柱外箍筋33和梁柱内箍筋34。梁柱外箍筋33包围在矩形阵列组32的多个梁柱钢筋30的外围,梁柱内箍筋34的一部分穿过环形阵列组31,并与环形阵列组31的部分梁柱钢梁连接,梁柱内箍筋34的另一部分与矩形阵列组32的部分梁柱钢筋30连接。本实施例中的梁柱内箍筋34为水平的矩形框结构,其具有两个相对设置的长筋和两个相对设置的短筋,两个短筋分别与矩形阵列组32的相对的若干个梁柱钢筋30焊接或绑扎连接,两个长筋分别穿过环形阵列组31,与其若干个梁柱钢筋30焊接或绑扎连接。通过梁柱外箍筋33和梁柱内箍筋34构成的组合结构对梁柱钢筋30进行包围,解决了现有梁柱箍筋与梁柱钢筋30因绑扎不到位而存在质量隐患的问题。

39.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指

出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,同样也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。