1.本发明涉及一种导光板生产设备及应用其的生产工艺。

背景技术:

2.导光板的功能是把侧边光源转换成面光源并发光均匀,导光板常用于液晶显示器的背光源、超薄的广告灯箱、医疗用x光看片器等场景中;导光板的原料板材上附有一层保护膜,在生产时需要将多块依次叠放在一起的原料板材单独分开,以进行撕膜处理后,才能进行后续的印刻处理和烘烤固化处理;但现有的板材分离装置在取走位于首层的原料板材时,容易拖动下一层的原料板材的位置,即使得下一层的原料板材的初始位置发生不可预知的偏离,使得分离装置不能准确地抓取下一层原料板材,需要人工修正来调整原料板材的位置,降低了生产效率。

技术实现要素:

3.为解决上述现有技术中所存在的至少一个问题,根据本发明的一个方面,提供了一种导光板生产设备,其包括:用于承载多个依次堆叠板料的承载结构;板材移动结构,设置成用于驱动板料沿着板料的平铺方向错动;以及第一移载结构,设置成用于驱动板材移动结构沿着板料的堆叠方向移动,以在板材移动结构在开始驱动板料错动之前,第一移载结构驱动板材移动结构移动到与板料对齐的位置。

4.这样,将多个板料依次叠放在承载结构上后,在初始状态时,板材移动结构与顶层的板料对齐,然后板材移动结构驱动板料沿着板料的平铺方向错动,使得位于顶层的板料相对于其余板料向外错动,以减小顶层板料与相邻的板料之间的重合接触面积,从而减小相邻的两板料之间的负压吸附力,进而减小了相邻的两板料分离时产生粘连的概率,以便于通过人工或者机械辅助取料装置将位于顶层的板料取走,并传递到下游工位进行进一步加工处理,然后第一移载结构驱动板材移动结构沿着板料的堆叠方向移动一个板材厚度的距离,板材移动结构移动到与下一层板料对齐的位置,然后板材移动结构驱动板料沿着板料的平铺方向错动,然后取走板料,如此重复循环依次取走剩余的板料;在取走板料的过程中,避免了拖动下一层的板料的位置,以便于精准地重复地对全部板料进行分离,提高了生产效率。

5.在一些实施方式中,还包括夹持结构,夹持结构设置在板材移动结构的移动轨迹上,以在板材移动结构驱动板料沿着板料的平铺方向错动后,板料移动到夹持结构,且被夹持在板材移动结构和夹持结构之间。

6.这样,板材移动结构驱动板料沿着板料的平铺方向错动,使得位于顶层的板料相对于其余板料向外错动后,板料被推动到夹持结构上,板料被夹持在板材移动结构和夹持结构之间,使得板料暂时被固定位置,以便于机械辅助取料装置将在取走该板料时,施加取走动作。

7.在一些实施方式中,还包括吹风装置,吹风装置的吹风方向对准板料的堆叠方位,

以使得吹风装置发出的气流能够吹送到相邻的两板料之间。

8.这样,当板材移动结构驱动板料沿着板料的平铺方向错动后,吹风装置向与顶层的板料和下层相邻板料之间的间隙中吹入气体,以消除相邻的两板料之间的负压吸附力,进而使得相邻的两板料分离时不产生粘连,进一步避免了拖动下一层板料的位置,提高了生产效率。

9.在一些实施方式中,还包括第二移载结构,第二移载结构设置成用于驱动夹持结构与板材移动结构相向靠拢或背向远离。

10.这样,板材移动结构驱动板料沿着板料的平铺方向错动,使得位于顶层的板料相对于其余板料向外错动的同时,第二移载结构驱动夹持结构与板材移动结构相向靠拢,将板料夹持,使得板料的位置暂时固定,待机械辅助取料装置已抓牢板料后,然后第二移载结构驱动夹持结构与板材移动结构背向远离,机械辅助取料装置再将板料取走。

11.在一些实施方式中,板材移动结构包括拨动块、拨动气缸,拨动块设置在拨动气缸的伸缩杆,拨动气缸设置成用于驱动拨动块拨动板料沿着板料的平铺方向错动。

12.这样,在板材移动结构驱动板料沿着板料的平铺方向错动时,拨动气缸在压缩气体的驱动下带着拨动块推动板料错动。

13.在一些实施方式中,第一移载结构为第一电缸,拨动气缸设置在第一电缸的伸缩端上,第一电缸设置成用于驱动拨动气缸带着拨动块沿着板料的堆叠方向移动。

14.这样,第一移载结构驱动板材移动结构沿着板料的堆叠方向移动时,第一移载结构在内部电机的驱动下,推动螺杆旋转,第一移载结构的伸缩端带着拨动气缸进准地向下移动一个板材厚度的距离。

15.根据本发明的另一个方面,提供一种应用上述导光板生产设备的生产工艺,其包括以下步骤:

16.s1、将多个板料整齐地堆叠在承载结构上;

17.s2、板材移动结构驱动位于顶层的板料沿着板料的平铺方向错动,位于顶层的板料相对于其余板料向外错动;

18.s3、取走位于顶层板料;

19.s4、第一移载结构驱动板材移动结构沿着板料的堆叠方向移动一个板材厚度的距离,板材移动结构移动到与下一层板料对齐的位置;

20.s5、重复循环步骤s2-步骤s4,直至堆叠在承载结构上的所有板料被取完。

21.这样,将多个板料依次叠放在承载结构上后,板材移动结构驱动板料沿着板料的平铺方向错动,使得位于顶层的板料相对于其余板料向外错动,以减小顶层板料与相邻的板料之间的重合接触面积,从而减小相邻的两板料之间的负压吸附力,进而减小了相邻的两板料分离时产生粘连的概率,以便于通过人工或者机械辅助取料装置将位于顶层的板料取走,并传递到下游工位进行进一步加工处理,然后第一移载结构驱动板材移动结构沿着板料的堆叠方向移动一个板材厚度的距离,板材移动结构移动到与下一层板料对齐的位置,然后板材移动结构驱动板料沿着板料的平铺方向错动,然后取走板料,如此重复循环依次取走剩余的板料;在取走板料的过程中,避免了拖动下一层的板料的位置,以便于精准地重复地对全部板料进行分离,提高了生产效率。

22.在一些实施方式中,步骤s3还包括:使用气源朝着相邻的两板料之间吹送,以减小

相邻两板料之间空气负压值。

23.这样,向与顶层的板料和下层相邻板料之间的间隙中吹入气体,以消除相邻的两板料之间的负压吸附力,进而使得相邻的两板料分离时不产生粘连,进一步避免了拖动下一层板料的位置,提高了生产效率。

24.在一些实施方式中,步骤s3还包括:将取走的板料进行撕膜处理。

25.这样,将板料的保护膜撕除后,以供下一步工艺处理。

26.在一些实施方式中,步骤s3还包括:将撕膜后的板料依顺序进行印刷处理、烘烤处理。

27.这样,将撕膜处理后的板料传输到印刷设备中进行导光点或者导光网格的印刷,然后再将印刷雕刻好的导光板输入到烘烤设备中进行烘烤固化形成成品的导光板。

附图说明

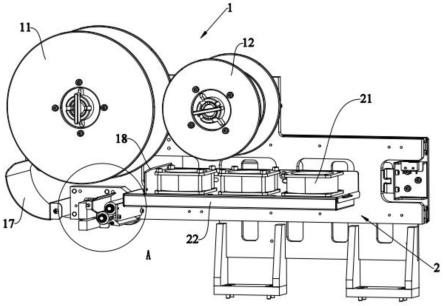

28.图1为本发明一种实施方式的导光板生产设备的结构示意图;

29.图2为图1中a所指的局部放大示意图;

30.图3为图1中b所指的局部放大示意图;

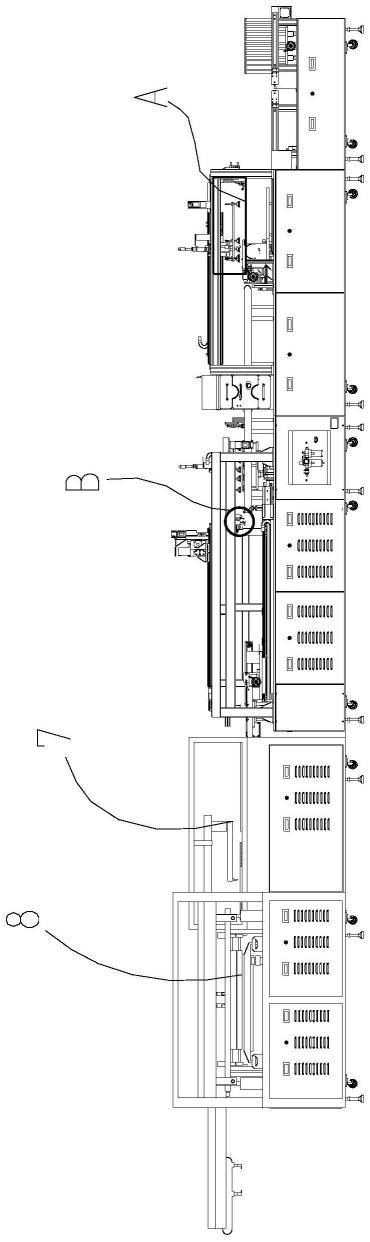

31.图4为图1所示导光板生产设备另一视角的示意图;

32.图5为图4中c所指的局部放大示意图;

33.图6为图2中板材移动结构、夹持结构以及机械辅助取料装置的工作原理示意图;

34.图7为图6中板材被夹持在板材移动结构和夹持结构之间的示意图;

35.图8为图7中板材被机械辅助取料装置抓取的示意图;

36.图9为图4中d所指的移载卡爪结构和印刷设备配合的局部放大示意图;

37.图10为图9中的第一组件移动结构驱动第一卡爪组件远离第二卡爪组件的示意图;

38.图11为图10中的第一卡爪组件和第二卡爪组件将板料抓取住的示意图;

39.图12为本发明另一实施例的导光板生产设备中夹持结构的示意图;

40.图13为图12中板料被推入到夹持块中的示意图;

41.图14为图13中的板料相对于下层板料抬升倾斜角度的示意图;

42.图15为本发明又一实施例的导光板生产设备中夹持结构的示意图;

43.图16为图15中板料沿着圆弧状的凹槽边缘被推入到夹持块的凹槽内的示意图。

44.附图标记:1、板料;2、板材移动结构;21、拨动块;22、拨动气缸;23、滚轮;3、第一移载结构;4、夹持结构;5、机械辅助取料装置;6、撕膜结构;61、黏轮;62、夹膜夹手;7、清洁结构;8、印刷设备;81、移载平台;91、第一卡爪组件;92、第二卡爪组件;93、卡爪移载驱动结构;41、夹持块;411、凹槽边缘。

具体实施方式

45.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

46.还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间

存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”,不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本文中所用的术语一般为本领域技术人员常用的术语,如果与常用术语不一致,以本文中的术语为准。

47.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

48.实施例一:

49.图1至图8示意性地显示了根据本发明的一种实施方式的导光板生产设备。

50.如图1-8所示,该导光板生产设备包括用于承载多个依次堆叠板料1的承载结构;板材移动结构2,设置成用于驱动板料1沿着板料1的平铺方向错动;以及第一移载结构3,设置成用于驱动板材移动结构2沿着板料1的堆叠方向移动,以在板材移动结构2在开始驱动板料1错动之前,第一移载结构3驱动板材移动结构2移动到与板料1对齐的位置。在实际的生产过程中,导光板的原料板材按预先设计好的尺寸进行裁切形成板料1,然后将板料1整齐叠放打包后发送给导光板生产线,将叠放好的板料1通过人工搬运或者机械辅助取料装置5夹取的方式传递到承载结构上。详细地,导光板生产设备还包括控制系统,板材移动结构2和第一移载结构3分别与控制系统电控连接。

51.这样,将多个板料1依次叠放在承载结构上后,在初始状态时,板材移动结构2与顶层的板料1对齐,然后板材移动结构2驱动板料1沿着板料1的平铺方向错动,使得位于顶层的板料1相对于其余板料1向外错动,以减小顶层板料1与相邻的板料1之间的重合接触面积,从而减小相邻的两板料1之间的负压吸附力,进而减小了相邻的两板料1分离时产生粘连的概率,以便于通过人工或者机械辅助取料装置5将位于顶层的板料1取走,并传递到下游工位进行进一步加工处理,然后第一移载结构3驱动板材移动结构2沿着板料1的堆叠方向移动一个板材厚度的距离,板材移动结构2移动到与下一层板料1对齐的位置,然后板材移动结构2驱动板料1沿着板料1的平铺方向错动,然后取走板料1,如此重复循环依次取走剩余的板料1;在取走板料1的过程中,避免了拖动下一层的板料1的位置,以便于精准地重复地对全部板料1进行分离,提高了生产效率。

52.进一步详细地,在本实施例中,还包括夹持结构4,夹持结构4设置在板材移动结构2的移动轨迹上,以在板材移动结构2驱动板料1沿着板料1的平铺方向错动后,板料1移动到夹持结构4,且被夹持在板材移动结构2和夹持结构4之间。这样,板材移动结构2驱动板料1沿着板料1的平铺方向错动,使得位于顶层的板料1相对于其余板料1向外错动后,板料1被推动到夹持结构4上,板料1被夹持在板材移动结构2和夹持结构4之间,使得板料1暂时被固定位置,以便于机械辅助取料装置5将在取走该板料1时,施加取走动作。

53.详细地,在本实施例中,机械辅助取料装置5的具体结构包括吸盘组、吸盘伸缩气缸以及吸盘移载结构,吸盘组设置在吸盘伸缩气缸,吸盘伸缩气缸设置在吸盘移载结构,当板材移动结构2驱动板料1沿着板料1的平铺方向错动后,吸盘移载结构驱动吸盘伸缩气缸带着吸盘组移动到该板材上方,然后吸盘伸缩气缸驱动吸盘组向下伸出,吸盘组将板材吸

附,然后吸盘伸缩气缸驱动吸盘组带着板材向上拉起,然后吸盘移载结构驱动吸盘伸缩气缸带着吸盘组和板材移动到下游工位上。在其他实施方式中,机械辅助取料装置5的具体结构还可以根据实际情况进行适宜性调整。

54.在本实施例中,还包括吹风装置,吹风装置的吹风方向对准板料1的堆叠方位,以使得吹风装置发出的气流能够吹送到相邻的两板料1之间;进一步详细地,吹风装置为与工业压缩气源连接的气嘴,在其他实施方式中,吹风装置的具体结构还可以根据实际情况进行适宜性调整,即只要是能够喷射气体皆可。这样,当板材移动结构2驱动板料1沿着板料1的平铺方向错动后,吹风装置向与顶层的板料1和下层相邻板料1之间的间隙中吹入气体,以消除相邻的两板料1之间的负压吸附力,进而使得相邻的两板料1分离时不产生粘连,进一步避免了拖动下一层板料1的位置,提高了生产效率。

55.在本实施例中,还包括第二移载结构(图纸中未示出),第二移载结构设置成用于驱动夹持结构4与板材移动结构2相向靠拢或背向远离。这样,板材移动结构2驱动板料1沿着板料1的平铺方向错动,使得位于顶层的板料1相对于其余板料1向外错动的同时,第二移载结构驱动夹持结构4与板材移动结构2相向靠拢,将板料1夹持,使得板料1的位置暂时固定,待机械辅助取料装置5已抓牢板料1后,然后第二移载结构驱动夹持结构4与板材移动结构2背向远离,机械辅助取料装置5再将板料1取走。

56.在本实施例中,板材移动结构2包括拨动块21、拨动气缸22,拨动块21设置在拨动气缸22的伸缩杆,拨动气缸22设置成用于驱动拨动块21拨动板料1沿着板料1的平铺方向错动。在其他实施方式中,板材移动结构2的具体结构还可以根据实际情况进行适宜性调整。详细地,在本实施例中,拨动块21设置为台阶状,拨动块21通过台阶推动板料1错动,进一步详细地,拨动块21的前端设有滚轮23,以在拨动块21推动板料1时,滚轮23与板料1滚动接触,直到拨动块21的台阶与板料1相抵。这样,在板材移动结构2驱动板料1沿着板料1的平铺方向错动时,拨动气缸22在压缩气体的驱动下带着拨动块21推动板料1错动。

57.在本实施例中,第一移载结构3为第一电缸,拨动气缸22设置在第一电缸的伸缩端上,第一电缸设置成用于驱动拨动气缸22带着拨动块21沿着板料1的堆叠方向移动。这样,第一移载结构3驱动板材移动结构2沿着板料1的堆叠方向移动时,第一移载结构3在内部电机的驱动下,推动螺杆旋转,第一移载结构3的伸缩端带着拨动气缸22进准地向下移动一个板材厚度的距离。

58.如图1和图3所示,进一步详细地,在本实施例中,导光板生产设备还包括撕膜结构6,撕膜结构6设置在机械辅助取料装置5的下游位置,撕膜结构6包括黏轮61、撕膜移载装置、夹膜气缸以及夹膜夹手62;在工作时,机械辅助取料装置5将敷设有保护膜的板材移动到撕膜结构6所在的工位上,然后撕膜移载装置带着黏轮61从板材的对角位置粘黏板材表面的保护膜,将保护膜的边角拉起,然后夹膜气缸驱动夹膜夹手62将保护膜的边角夹住,然后撕膜移载装置再带着夹起的保护膜朝收集桶位置移动,并撕拉保护膜,直至将撕拉的保护膜撕完后,夹膜气缸驱动夹膜夹手62将保护膜的边角松开,丢弃到收集桶中,即实现了撕膜工艺的自动化。在其他实施方式中,撕膜结构6还可以包括粘轮、粘轮伸缩气缸以及撕膜移载装置,在工作时,机械辅助取料装置5将敷设有保护膜的板材移动到撕膜结构6所在的工位上,然后撕膜移载装置带着黏轮61从板材的对角位置粘黏板材表面的保护膜,将保护膜的边角拉起,然后撕膜移载装置再带着粘住的保护膜朝收集桶位置移动,并撕拉保护膜,

直至将撕拉的保护膜撕完后,粘轮伸缩气缸驱动粘轮缩回,将保护膜的边角从粘轮上刮掉,刮掉的保护膜丢弃到收集桶中,即实现了撕膜工艺的自动化。

59.进一步详细地,在本实施例中,撕膜结构6的下游位置还设有用于清洁板料1的清洁结构7,以将板料1表面的灰尘清理干净,详细地清洁结构7包括两组由多个清洁轮组成的轮组,两个轮组相对设置,板料1通过两个轮组之间,以将板料1的上下表面的灰尘吸附干净,其中清洁轮表面设置有用于粘附灰尘的吸粘层。

60.详细地,本导光板生产设备还包括移载平台、印刷设备以及移载卡爪结构;其中,撕膜结构、清洁结构以及移载平台依次排布在板材移动结构的下游位置,以在将板料分离后,板料被依次传递给撕膜结构、清洁结构以及移载平台;移载平台设置成用于将板料移动到印刷设备内进行印刷,移载卡爪结构设置成与移载平台衔接设置,以在印刷设备对板料完成印刷,移载平台从印刷设备内将板料移出后,移载卡爪结构将板料从移载平台移动到下一流程工位。这样,将多个板料分别依次分离后,板料被依次传递给撕膜结构将保护膜撕除,再由清洁结构进行清理灰尘杂质处理,再通过移载平台将板料移动到印刷设备内进行印刷处理,最后由移载卡爪结构将板料从移载平台移动到下一流程工位完成剩余工艺形成成品的导光板。

61.进一步详细地,如图4、图9-11所示,在本实施例中,清洁结构7的下游设置有印刷设备8、烘烤设备、移载平台81以及移载卡爪结构;移载卡爪结构包括第一卡爪组件91、第二卡爪组件92、第一组件移动结构以及卡爪移载驱动结构93,其中第一卡爪组件91、第二卡爪组件92、第一组件移动结构均设置在卡爪移载驱动结构93上,第一组件移动结构设置为用于驱动第一卡爪组件91远离或者靠近第二卡爪组件92;在工作时,清洁后的板料1通过传送带传递到移载平台81上,移载平台81的移动方向与传送带的传送方向垂直设置,移载平台81然后将板料1输入到印刷设备8内,印刷设备8中的定位结构将板料1定位,然后进行导光点或者导光网格的印刷,与此同时,卡爪移载驱动结构93带着第一卡爪组件91、第二卡爪组件92以及第一组件移动结构移动到印刷设备8的出口位置,然后第一组件移动结构驱动第一卡爪组件91远离第二卡爪组件92,使得第一卡爪组件91和第二卡爪组件92之间的距离大于板料1的尺寸,然后移载平台81将印刷好的板料1从印刷设备8内由出口移出,使得板料1置入在第一卡爪组件91和第二卡爪组件92之间,然后第一组件移动结构驱动第一卡爪组件91向第二卡爪组件92靠拢,将板料1抓取住,接着移载平台81向下沉降,然后卡爪移载驱动结构93带着第一卡爪组件91、第二卡爪组件92以及被抓取的板料1移动到烘烤设备的输入传送带上,第一组件移动结构驱动第一卡爪组件91与第二卡爪组件92远离,将板料1放下在烘烤设备的输入传送带上,然后板料1被输入到烘烤设备内进行烘烤固化形成成品的导光板,最后将成品的导光板出料打包。在这个过程中,第一卡爪组件91和第二卡爪组件92是通过夹住板料1的侧边来抓取板料1,避免了对板料1表面印刷好的导光点或者导光网格进行破坏和干扰,提高了产品的良品率。

62.根据本发明的另一个方面,还提供了一种应用上述导光板生产设备的生产工艺,其包括以下步骤:

63.s1、将多个板料1整齐地堆叠在承载结构上;

64.s2、板材移动结构2驱动位于顶层的板料1沿着板料1的平铺方向错动,位于顶层的板料1相对于其余板料1向外错动;

65.s3、取走位于顶层板料1;

66.s4、第一移载结构3驱动板材移动结构2沿着板料1的堆叠方向移动一个板材厚度的距离,板材移动结构2移动到与下一层板料1对齐的位置;

67.s5、重复循环步骤s2-步骤s4,直至堆叠在承载结构上的所有板料1被取完。

68.这样,将多个板料1依次叠放在承载结构上后,板材移动结构2驱动板料1沿着板料1的平铺方向错动,使得位于顶层的板料1相对于其余板料1向外错动,以减小顶层板料1与相邻的板料1之间的重合接触面积,从而减小相邻的两板料1之间的负压吸附力,进而减小了相邻的两板料1分离时产生粘连的概率,以便于通过人工或者机械辅助取料装置5将位于顶层的板料1取走,并传递到下游工位进行进一步加工处理,然后第一移载结构3驱动板材移动结构2沿着板料1的堆叠方向移动一个板材厚度的距离,板材移动结构2移动到与下一层板料1对齐的位置,然后板材移动结构2驱动板料1沿着板料1的平铺方向错动,然后取走板料1,如此重复循环依次取走剩余的板料1;在取走板料1的过程中,避免了拖动下一层的板料1的位置,以便于精准地重复地对全部板料1进行分离,提高了生产效率。

69.在本实施例中,步骤s3还包括:使用气源朝着相邻的两板料1之间吹送,以减小相邻两板料1之间空气负压值。这样,向与顶层的板料1和下层相邻板料1之间的间隙中吹入气体,以消除相邻的两板料1之间的负压吸附力,进而使得相邻的两板料1分离时不产生粘连,进一步避免了拖动下一层板料1的位置,提高了生产效率。

70.在本实施例中,步骤s3还包括:将取走的板料1进行撕膜处理。这样,将板料1的保护膜撕除后,以供下一步工艺处理。

71.在本实施例中,步骤s3还包括:将撕膜后的板料1依顺序进行印刷处理、烘烤处理。这样,将撕膜处理后的板料1传输到印刷设备8中进行导光点或者导光网格的印刷,然后再将印刷雕刻好的导光板输入到烘烤设备中进行烘烤固化形成成品的导光板。

72.步骤s3还包括:将撕膜后的板料进行清洁处理后,再进行印刷处理,然后通过夹持印刷后的板料侧边将板料移动到烘烤处理工艺位进行烘烤处理。这样,通过夹持板料1的侧边来抓取板料1,避免了对板料1表面印刷好的导光点或者导光网格进行破坏和干扰,提高了产品的良品率。

73.实施例二:本实施例与实施例一的区别在于:

74.如图12-14所示,在本实施例中,第二移载结构还设置为用于驱动夹持结构4沿着板料1的堆叠方向移动;夹持结构4包括夹持块41和安装座,夹持块41设置在安装座上,安装座设置在第二移载结构;夹持块41设置为凹槽状,当板料1被夹持在板材移动结构2和夹持结构4之间时,板料1的边缘被推入到夹持块41中,然后第二移载结构驱动夹持结构4沿着板料1的堆叠方向向上拉动,将顶层板料1相对于下层板料1抬升倾斜角度,使得相邻的两板料1不重叠,以释放相邻的两板料1之间的负压吸附力,进而使得相邻的两板料1分离时不产生粘连,进一步避免了拖动下一层板料1的位置,提高了生产效率。

75.实施例三:本实施例与实施例二的区别在于:

76.如图15-16所示,在本实施例中,夹持块41的凹槽边缘411设置为圆弧状,夹持块41的凹槽边缘411相对于板料1凸出设置,当第二移载结构设置成用于驱动夹持结构4与板材移动结构2相向靠拢,将板料1夹持时,板料1的一边沿着圆弧状的凹槽边缘411被推入到夹持块41的凹槽内,且在推入的过程中,将顶层板料1相对于下层板料1抬升倾斜角度,使得相

邻的两板料1不重叠,以释放相邻的两板料1之间的负压吸附力,进而使得相邻的两板料1分离时不产生粘连,进一步避免了拖动下一层板料1的位置,提高了生产效率。

77.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。