1.本实用新型涉及汽车挠性节成型设备技术领域,尤其是一种波纹管卷形装置。

背景技术:

2.汽车波纹挠性节广泛应用于各类汽车上,其连接在汽车发动机和排气系统之间,起到吸振、减振作用;汽车波纹挠性节由波纹管、外网套、护网套和缠绕管四个部分组成,现有的波纹管通常由薄壁管在受压状态下成型壁面上的波纹。

3.现有的薄壁管,尤其是金属管,通常由热塑挤压成型为管状,再根据使用需求进行长度方向的切割;薄壁管由于其壁面厚度相对于直径来说尺寸差距很大,导致薄壁管极易在输送、储存、转运过程中发生形变而影响波纹管的成型质量,并且薄壁管储存时占用空间大,极其不利于中间物料的周转暂存;因此需要从薄壁管的成型开始,与最终波纹管的成型巧妙衔接整合为一体式,来减少中间步骤。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的波纹管卷形装置,从而巧妙助力于实现平面板材向薄壁管的成型,并能够与后方波纹管成型的其它工序可靠衔接,卷形成型稳定,成本低,效果好。

5.本实用新型所采用的技术方案如下:

6.一种波纹管卷形装置,包括底板,所述底板上间隔平行安装有长型材,两组长型材之间沿着长度方向共同间隔安装有多组卷圆工装,卷圆工装包括有位于板材入料端的开口圆工装和位于卷形输出端的闭合圆工装,平面板材依次经开口圆工装、闭合圆工装后卷成筒型,由后道的焊接组件将接缝焊接构成管型结构。

7.作为上述技术方案的进一步改进:

8.所述卷圆工装的结构为:包括分别竖直安装于长型材上的短型材,两个短型材侧面共同安装卷圆模具,卷圆模具上开设有供板材穿过的通孔;所述开口圆工装中卷圆模具的通孔为弧形通槽,闭合圆工装中卷圆模具的通孔为圆形通孔。

9.所述弧形通槽的开口朝上,弧形通槽与圆形孔的下边缘位于同一高度处,从板材入料端向着卷形输出端方向,弧形通槽的弧度尺寸逐渐变大。

10.所述卷圆模具由竖向布置的一个以上板结构构成。

11.所述闭合圆工装中的卷圆模具为中部开设有圆形通孔的整体型板结构。

12.所述开口圆工装中的卷圆模具由上下两片板构成,上方板的底面中部向下延伸有外凸弧形结构,下方板的顶面中部下凹形成内凹弧形结构,外凸弧形结构的直径小于内凹弧形结构的直径,外凸弧形结构和内凹弧形结构拼合共同构成弧形通槽。

13.所述通孔的直径尺寸从板材入料端向着卷形输出端呈变小趋势,开口圆工装中弧形通槽的直径尺寸大于闭合圆工装中圆形通孔的直径尺寸。

14.所述卷圆模具通过与短型材对应面凹槽内锁装的紧固组件实现固定。

15.所述长型材的截面呈l型结构,两组长型材相向间隔布置,短型材支承于l型结构的水平臂上表面,短型材底端与长型材相接处通过前后对称的角座配合紧固件实现锁装固定。

16.所述从板材入料端向着卷形输出端方向,长型材上卷圆工装之间的间隔距离整体呈变小趋势,后方的间隔距离小于或等于前方相邻的间隔距离。

17.本实用新型的有益效果如下:

18.本实用新型结构紧凑、合理,操作方便,在沿着长度方向输送过程中,巧妙合理地将平面板材逐渐被动地卷形为筒型,直至在后道由焊接组件将接缝焊接形成管型结构,实现了波纹管成型中基础薄壁管的成型,成型可靠稳定,效果好,有效助力于实现平面板材向薄壁管的成型,并能够与后方波纹管成型的其它工序可靠衔接整合,实用性好;

19.本实用新型还包括如下优点:

20.通过开口圆工装、闭合圆工装的逐步设置,使得平面板材在宽度方向逐渐受力形变,在渐变过程中实现最终的卷圆,有效可靠保证了卷圆的效果;

21.通过长型材来支承安装卷圆工装,能够根据需求方便地调整卷圆工装在长型材上的位置,通过短型材来支承安装卷圆模具,能够根据需求方便地调整卷圆模具在短型材上的高度位置,从而巧妙应用型材及其上自带的凹槽特征,配合锁紧的紧固件,使得卷形装置整体的安装调整方便、快速,并且卷形装置整体结构精简,成本低。

附图说明

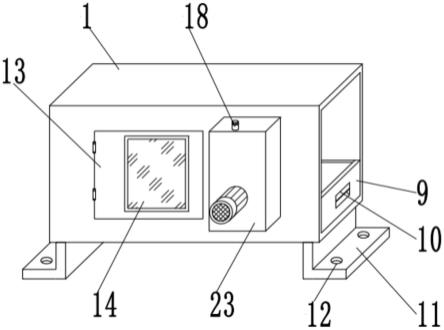

22.图1为本实用新型的结构示意图。

23.图2为本实用新型卷圆工装的结构示意图。

24.图3为本实用新型各个卷圆工装在长型材上的位置布置示意图。

25.其中:1、支座;2、底板;3、角板;4、长型材;5、开口圆工装;6、闭合圆工装;7、芯轴;8、压缝组件;

26.11、支架;51、短型材;52、卷圆模具;53、角座;ri、卷圆半径;li、间隔距离。

具体实施方式

27.下面结合附图,说明本实用新型的具体实施方式。

28.如图1所示,本实施例的波纹管卷形装置,包括底板2,底板2上间隔平行安装有长型材4,两组长型材4之间沿着长度方向共同间隔安装有多组卷圆工装,卷圆工装包括有位于板材入料端的开口圆工装5和位于卷形输出端的闭合圆工装6,平面板材依次经开口圆工装5、闭合圆工装6后卷成筒型,由后道的焊接组件将接缝焊接构成管型结构,从而助力于实现波纹管成型中基础薄壁管的卷形成型,其由原材料平面板材逐渐被动卷形而成,能够方便地与后方波纹管成型的其它工序可靠衔接整合。

29.本实施例中,通过开口圆工装5、闭合圆工装6的逐步设置,使得平面板材在宽度方向逐渐受力形变,在渐变过程中实现最终的卷圆,有效可靠保证了卷圆的效果。

30.如图2所示,卷圆工装的结构为:包括分别竖直安装于长型材4上的短型材51,两个短型材51侧面共同安装卷圆模具52,卷圆模具52上开设有供板材穿过的通孔,通孔用于板材的持续输送支承;开口圆工装5中卷圆模具52的通孔为弧形通槽,闭合圆工装6中卷圆模

具52的通孔为圆形通孔。

31.弧形通槽的开口朝上,弧形通槽与圆形孔的下边缘位于同一高度处,从板材入料端向着卷形输出端方向,弧形通槽的弧度尺寸逐渐变大;从而能够在支承板材输送的过程中,对板材两侧同步施加相向的形变导向,使其逐步形变直至卷成圆形。

32.本实施例中,平面板材经开口圆工装5由平面逐渐向弧形截面转变,并且随着形变的增加弧形半径逐渐减小,直至相向形变的两端在闭合圆工装6中圆形通孔壁面的导向下逐渐靠近相接,形成接缝待焊接的筒型。

33.卷圆模具52由竖向布置的一个以上板结构构成,可以在板结构上根据预设需要开设通孔,比如弧形通槽或者圆形通孔。

34.闭合圆工装6中的卷圆模具52为中部开设有圆形通孔的整体型板结构。

35.开口圆工装5中的卷圆模具52由上下两片板构成,上方板的底面中部向下延伸有外凸弧形结构,下方板的顶面中部下凹形成内凹弧形结构,外凸弧形结构的直径小于内凹弧形结构的直径,外凸弧形结构和内凹弧形结构拼合共同构成弧形通槽。

36.本实施例中,带有弧形通槽的卷圆模具52由上下两片板拼合构成,可靠降低了弧形通槽的成型加工难度,降低了卷圆模具52的加工成本,并且便于根据实际需求进行调整。

37.如图3所示,通孔的直径尺寸从板材入料端向着卷形输出端呈变小趋势,开口圆工装5中弧形通槽的直径尺寸大于闭合圆工装6中圆形通孔的直径尺寸。

38.从板材入料端向着卷形输出端方向,长型材4上卷圆工装之间的间隔距离整体呈变小趋势,后方的间隔距离小于或等于前方相邻的间隔距离。

39.本实施例中,长型材4上的卷圆工装沿着长度方向设置为九组,其中前五组为开口圆工装5,后四组为闭合圆工装6;

40.本实施例的卷圆工装中,通孔的直径尺寸减小程度也逐渐降低,如图3所示的一组卷圆工装中,其中通孔的直径尺寸,即卷圆半径ri,逐渐设置成:r1为210mm~235mm,r2为120mm~140mm,r3为100mm~110mm,r4为85mm~95mm,r5为75mm~83mm,r6为68mm~74mm,r7、r8为60mm~67mm并依次减小,直至最终r9为55mm~58mm;也就是说,开口圆工装5中通孔直径尺寸的减小趋势大于闭合圆工装6中通孔直径尺寸的减小趋势,多个闭合圆工装6中通孔的直径尺寸变化很小。

41.本实施例中,如图3所示的一组卷圆工装中,其前后之间的间隔距离li逐渐设置成:l1为200mm~300mm,l2、l3为165mm~180mm,l4、l5为155mm~160mm,l6、l7为135mm~150mm,l8为120mm~130mm;可以看出,相邻间隔距离之间的减小趋势也是逐渐减小的;

42.本实施例中,将l2、l3设置为相同值,将l4、l5设置为相同值,将l6、l7设置为相同值,可以使得输送过程中的卷圆稳定可靠。

43.卷圆模具52通过与短型材51对应面凹槽内锁装的紧固组件实现固定。

44.长型材4的截面呈l型结构,两组长型材4相向间隔布置,短型材51支承于l型结构的水平臂上表面,短型材51底端与长型材4相接处通过前后对称的角座53配合紧固件实现锁装固定。

45.本实施例中,通过长型材4来支承安装卷圆工装,能够根据需求方便地调整卷圆工装在长型材4上的位置,通过短型材51来支承安装卷圆模具52,能够根据需求方便地调整卷圆模具52在短型材51上的高度位置,从而巧妙应用型材及其上自带的凹槽特征,配合锁紧

的紧固件,使得卷形装置整体的安装调整方便、快速,并且卷形装置整体结构精简,成本低。

46.本实施例中,长型材4外侧面通过长度方向间隔布置的角板3与底板2紧固安装,角板3的截面为l型结构,其竖直臂贴合于长型材4外侧面,其水平臂贴合支承于底板2上,由角板3配合紧固件,实现长型材4在底板2上的安装紧固。

47.本实施例中,横跨两组长型材4及其上的卷圆工装安装有支座1,支座1呈倒置的u型结构,其两底端锁装于长型材4外侧的底板2上,其水平臂中部朝下安装有支架11,通过支架11向着卷形输出端的方向安装有芯轴7,通过芯轴7于管型结构内部安装压缝组件8的内部支撑部分,配合外部的焊接组件进行接缝处的焊接;芯轴7也可以是中空轴,其中部用于通焊接用的气体。

48.本实用新型中,板材压平后,在输送机构推送下,从板材入料端进入卷形装置,依次经开口圆工装5、闭合圆工装6中通孔的形状导向而发生形变,最终卷形为筒型,经后道焊接形成管型结构,即波纹管成型的薄壁管。

49.本实用新型结构简单巧妙,助力于实现平面板材向薄壁管的成型,并能够与后方波纹管成型的其它工序可靠衔接,卷形成型稳定。

50.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。