1.本发明涉及锅炉吹灰器技术领域,尤其是涉及一种高共享式复合气体波吹灰系统及吹灰方法。

背景技术:

2.吹灰器属于锅炉辅机,其作用是在锅炉运行过程中吹除锅炉受热面上的积灰,降低烟风阻力,提高热交换效率。吹灰器的吹灰效果直接影响锅炉运行负荷和热效率,对锅炉正常运行和经济效益具有非常重要的意义。除油气锅炉外,绝大部分以煤炭、生物质、垃圾等为燃料的发电/供热锅炉,以及大多数工业余热锅炉,都需要配置吹灰器。

3.锅炉吹灰器有多种类型,比较常见的有蒸汽吹灰器、水力吹灰器、声波吹灰器、燃爆脉冲激波吹灰器、气体炮式脉冲激波吹灰器等。

4.声波吹灰器的吹灰介质为声波,脉冲激波吹灰器的吹灰介质为压缩冲击波,无论是声波还是压缩冲击波,都属于在气体介质中传播的空间能量波,因而都属于气体传播波,可简称为气体波。所以,无论是声波吹灰器还是脉冲激波吹灰器,或者以后可能出现的其它类型的在气体介质中传播的空间能量波吹灰器,都可以统称为气体波吹灰器。

5.声波吹灰器最早于上个世纪六十年代由瑞典人发明,后期传入国内,主要吹灰机理一是当声波频率接近积灰的固有频率后引发积灰共振从而松动脱落,二是声波能够在一定程度上迫使烟气中的细小飞灰颗粒随声波“起舞”不易沉积。

6.声波吹灰器目前主要有共振腔式即哈德曼哨式、膜片式和旋笛式三种。除了共振腔式声波发生器有时会被单独使用外,绝大多数声波吹灰器都至少包括声波发生器和声波扩放器两部分。

7.已有的声波吹灰系统,通常都是一个吹灰点位配置一台完整的声波吹灰器,声波发生器的数量太多。在激烈的价格竞争制约下,造成的现实影响是:声波吹灰器被越来越简化、越来越缩小,导致声功率和声强越来越小,吹灰效果越来越差,严重制约了声波吹灰器的技术进步、行业发展和市场应用。

8.燃爆脉冲激波吹灰器,又称爆燃脉冲激波吹灰器、热爆脉冲激波吹灰器、弱爆脉冲激波吹灰器、爆燃冲击波吹灰器、爆炸冲击波吹灰器等,简称燃爆吹灰器、爆燃吹灰器、热爆吹灰器、弱爆吹灰器、脉冲吹灰器、激波吹灰器、冲击波吹灰器、爆炸波吹灰器等,属于新兴的吹灰器,最早由乌克兰人发明,在国内的发展历史仅有二十几年。这种吹灰器主要依靠预混可燃气燃爆产生的压缩冲击波的冲击等综合作用进行吹灰,由于冲击波不会像蒸汽吹灰那样对锅炉管束等受热面造成严重冲刷磨损,且造价相对较低,故障率和运行费用也都比较低,其应用目前已十分普及。

9.燃爆脉冲激波吹灰器主要包括燃爆脉冲激波发生器和喷口:

10.燃爆脉冲激波发生器,又称脉冲发生器、激波发生器、冲击波发生器等,又称燃爆罐、爆燃罐、爆炸罐、热爆罐等,是可燃预混气或其它燃爆药剂燃爆的场所,也是燃爆脉冲激波吹灰器最重要的部件,一般安装在锅炉的炉墙外。

11.喷口又称喷管,其出口穿过炉墙伸进锅炉烟道内,其进口则直接或通过冲击波导管与脉冲激波发生器的出口连接,脉冲激波发生器产生的压缩冲击波,就是通过喷口传递进锅炉烟道内进行吹灰的。

12.已有的燃爆脉冲激波吹灰系统,通常都是一个吹灰点位配置一个燃爆脉冲激波发生器,燃爆脉冲激波发生器的数量太多,在总造价中的占比较大,在激烈的价格竞争制约下,造成的现实影响是:一方面,燃爆脉冲激波发生器被越来越简化、越来越缩小,导致燃爆能量越来越小、燃爆强度越来越低、燃爆压缩冲击波的吹灰效果越来越差,不得已只好让喷口朝向锅炉管束,主要利用燃爆产生的高速脉冲气流的吹扫作用进行吹灰,不但吹扫范围十分有限,而且严重冲刷磨损锅炉管束,进而导致锅炉发生“爆管”事故,令广大用户苦不堪言;另一方面,这种情况还严重阻碍了厂家对燃爆脉冲激波发生器的研发积极性,也制约了燃爆脉冲激波吹灰器的技术进步、行业发展和市场应用。

13.气体炮式脉冲激波吹灰器,又称气能脉冲激波吹灰器,由国内科技人员通过空气炮演化而来,主要包括气体炮式脉冲激波发生器和喷口,气体炮式脉冲激波发生器则主要包括压力容器和脉冲阀,利用脉冲阀瞬间开启、压力气体瞬间释放产生压缩冲击波、通过压缩冲击波的冲击等综合作用进行吹灰,压力气体有蒸汽、压缩空气、压缩氮气等。与燃爆脉冲激波吹灰器比,其优点是不需要燃气因而更安全,但由于脉冲阀的开启属于机械动作、其动作速度与燃爆脉冲激波吹灰器的燃爆速度之间是数量级的差别,因而其产生的压缩冲击波并不很强,压缩冲击波的吹灰效果不够明显,更多地是依靠突然喷射出来的气流的直接吹扫作用吹灰,喷吹范围有限且冲刷磨损锅炉管束容易导致“爆管”,因而被采用的不多。

14.气体炮式脉冲激波吹灰器的喷口也称喷管,与燃爆脉冲激波吹灰器的喷口基本相同。

15.已有的气体炮式脉冲激波吹灰系统,通常都是一个吹灰点位配置一个气体炮式脉冲激波发生器,脉冲激波发生器的数量太多,在总造价中的占比较大,在激烈的价格竞争制约下,造成的现实影响是:一方面,压力容器越来越缩小越来越薄安全性越来越差,脉冲阀口径越来越小、越来越简化越来越容易内漏且故障率越来越高、维护和运行费用越来越高,运行稳定性和吹灰效果越来越差;另一方面,这种情况还严重阻碍了厂家对气体炮式脉冲激波吹灰器、特别是对脉冲阀的研发积极性,也制约了气体炮式脉冲激波吹灰器的技术进步、行业发展和市场应用。

16.现有的气体波吹灰器,无论是脉冲激波吹灰器还是声波吹灰器,都只能利用气体波发生器发出的气体波吹灰,除了反射波和衍射波外,无法利用多个气体波发生器发出的气体波产生出新的气体波,进而在原气体波的基础上进一步增强吹灰效果。

技术实现要素:

17.本发明的目的在于提供一种高共享式复合气体波吹灰系统及吹灰方法,以解决现有技术中存在的至少一个上述技术问题。

18.为解决上述技术问题,本发明提供的高共享式复合气体波吹灰系统,包括:若干个的气体波发生器、多个发射组件和控制器;

19.若干个的所述气体波发生器通过主管路并联设置;

20.所述发射组件与所述主管路连接;

21.所述控制器分别与若干个的气体波发生器连接;控制器控制着若干个的气体波发生器按照设定的时间间隔接续进行工作,若干个的气体波发生器发出的若干道气体波复合成新的、一定频率的复合波,该复合波通过发射组件传入锅炉烟道进行吹灰。

22.本技术中“若干个”是指两个或多个。

23.进一步地,所述时间间隔大于等于1/2000秒小于等于1/30秒。

24.进一步地,所述发射组件包括阀门和发射器;

25.所述阀门用于控制发射器与所述气体波发生器之间导管的通断。

26.进一步地,所述气体波发生器为脉冲激波发生器,所述脉冲激波发生器为燃爆脉冲激波发生器和气体炮式脉冲激波发生器中的一种或两种。

27.进一步地,所述气体波发生器为声波发生器(或包括扩放器);气体波发生器包括一种或多种声波发生器。

28.优选地,所述气体波发生器包括若干个声波发生器,若干个的所述声波发生器的频率完全相同或基本相同。

29.进一步地,还包括密封风机,密封风机的出口与主管路连通,用于向主管路内充入密封保护风。

30.优选地,所述的密封风机为多台。

31.进一步地,所述主管路还与正压风源相连通,用于向主管路内充入密封保护风。

32.进一步地,所述阀门为气动阀门;所述气动阀门的气动控制电磁阀安装在所述气体波发生器、导管和发射组件之外,该气动控制电磁阀与气动阀门之间通过软管连接。

33.进一步地,所述阀门为电动旋转开关类阀门,所述电动旋转开关类阀门主要包括电动旋转执行器和阀门本体,所述电动旋转执行器安装在所述气体波发生器、导管和发射组件之外,所述电动旋转执行器与所述阀门本体之间通过软轴连接,用以驱动阀门本体的开闭。

34.其中,所述气体波发生器为声波发生器或声波发生器 声波扩放器,所述的发射器为声波扩放器或声波发射口;或者,所述气体波发生器为脉冲激波发生器,所述的发射器为喷口。

35.优选地,所述脉冲激波吹灰系统为燃爆脉冲激波吹灰系统,所述脉冲激波发生器为燃爆脉冲激波发生器。

36.进一步地,还包括控制器,控制器与所述阀门连接,用于吹灰时可选择地开启和关闭一个或若干个所述阀门。

37.优选地,所述发射器通过支管与所述主管路连接;阀门设置在支管上或者支管与主管路的节点上。

38.进一步地,所述阀门为直管柱塞滑阀,包括:阀体、柱塞和驱动机构;

39.所述阀体为管体,阀体作为连接节点设置在所述主管路上,阀体管体的两端口分别与两侧的主管路连接;

40.所述阀体的侧壁上设置有开口;所述发射器连接在开口上;

41.所述柱塞可滑动地设置在阀体内,以及开口设置在柱塞的移动范围内,柱塞外侧面与阀体内侧壁之间滑动密封设置;

42.所述柱塞为管状,中间设置有过孔,用于气体波通过;

43.所述控制器通过驱动机构与所述柱塞连接,用于带动所述柱塞移动,进而开启和关闭所述开口。

44.本技术中,所述阀体(管体)一端设置有入口,另一端设置有出口;所述阀体串联在主管路上,气体波经过阀体的入口流入,经过阀体的管腔和柱塞中间的过孔,后自出口流出。当柱塞移动将所述开口打开后,至少部分工作介质经所述开口流出,后通过发射器射出。

45.进一步地,所述阀体内以及所述柱塞两侧设置有限位结构,用于限定柱塞的移动行程。

46.进一步地,所述限位结构为所述阀体内设置的限位销、限位凸台等。

47.进一步地,还包括位置传感器;两个位置传感器分别设置在所述阀体内以及所述柱塞两侧,用于监测柱塞的移动位置;所述控制器分别与所述位置传感器和驱动机构连接,并根据位置传感器的反馈信息获知柱塞位置。

48.进一步地,还包括翼板,所述阀体侧壁上沿长度方向设置有狭缝;所述翼板的内侧端与所述柱塞固定连接,翼板的外侧端自狭缝伸出与所述驱动机构连接。

49.其中,驱动机构通过翼板带动所述柱塞来回移动。

50.进一步地,所述翼板的内侧端固定连接在所述柱塞的中部,柱塞在翼板内侧端两侧的长度均大于所述狭缝的长度,进而保证在柱塞来回移动时始终封盖住所述狭缝。

51.进一步地,所述阀体以及所述狭缝外部设置有保护罩壳,用于自外部罩住狭缝以及部分或全部所述驱动机构。

52.进一步地,所述驱动机构为电动、气动或液动伸缩机构。

53.进一步地,所述伸缩机构全部设置在所述保护罩壳内部,伸缩机构的伸缩端与所述翼板外侧端连接;

54.或者,所述伸缩机构的主体设置在保护罩壳外部,伸缩机构的伸缩端自外部经过保护罩壳上的过孔伸入保护罩壳内与所述翼板外侧端连接。

55.进一步地,所述伸缩机构设置在所述阀体内部,伸缩机构的伸缩端与所述柱塞连接。

56.进一步地,所述驱动机构包括旋转机构和传动结构;传动结构包括:齿轮和设置在柱塞外沿长度方向设置的齿牙结构(类似齿条结构);所述阀体侧壁上设置有窗口,所述齿轮自外部伸入所述窗口与所述齿牙结构啮合,旋转机构通过齿轮和齿牙结构带动所述柱塞往复移动。

57.进一步地,所述齿轮通过支座可转动地设置在所述保护罩壳内;

58.所述旋转机构设置在所述保护罩壳内,旋转机构的动力输出轴与所述齿轮连接;

59.或者,所述旋转机构设置在所述保护罩壳内,旋转机构的动力输出轴通过软轴伸入保护罩壳内与所述齿轮连接。

60.优选地,所述柱塞外侧套装有密封圈,从而实现柱塞与与阀体之间滑动过程的密封状态,避免漏气。

61.进一步地,所述开口的数量为一个或若干个;

62.若干个开口在所述阀体的周向上间隔布设;

63.和/或,在柱塞的移动方向上,若干个开口间隔布设。

64.进一步地,所述阀体内管腔包括锥形段,所述锥形段的内壁为在逐渐远离所述柱塞方向上内径逐渐缩小的喇叭口形(锥台形),所述柱塞的端部外圆面为与所述锥形段适配的锥台形。

65.锥形段与柱塞端部的适配,可增加柱塞与阀体在行程两端或一端极限位置时的密封性。

66.进一步地,所述开口设置在所述锥形段上。

67.进一步地,还包括用于控制所述伸缩机构的控制器或控制阀,控制器或控制阀设置在所述保护罩壳外部,通过线路或管路与设置在保护罩壳内部的所述伸缩机构连接。

68.本发明公开的直管柱塞滑阀,简单可靠且造价较低;以及不仅可以用于脉冲激波吹灰器,还可以用作对密封要求不严格的流体或物料通断阀门。

69.进一步地,所述阀门为外阀杆三通角座阀,其包括:三通阀体、阀瓣和伸缩机构;

70.所述三通阀体包括:第一端口、第二端口和第三端口;

71.在第一端口内设置有与所述阀瓣适配的阀座;

72.所述阀瓣在靠近和远离所述阀座的方向上可滑动地设置在所述三通阀体内;

73.所述伸缩机构与所述阀瓣连接,用于带动所述阀瓣移动,进而开启和关闭所述第一端口;

74.所述外阀杆三通角座阀作为连通节点设置在主管路上;所述第二端口和第三端口作为入口和出口分别与两侧的主管路连通;所述第一端口与所述发射器连接。

75.进一步地,所述三通阀体整体呈t型,所述第二端口和第三端口同轴且相对布设;所述第一端口与所述第二端口和第三端口垂直布设。

76.进一步地,还包括翼板,所述三通阀体侧壁上沿靠近和远离所述阀座方向设置有狭缝;所述翼板的内侧端与所述阀瓣固定连接,翼板的外侧端自狭缝伸出与所述伸缩机构连接。其中,伸缩机构通过翼板带动所述阀瓣来回移动。

77.进一步地,所述狭缝外部设置有保护罩壳,用于自外部罩住狭缝以及部分或全部所述伸缩机构。

78.进一步地,所述伸缩机构为电动、气动或液动伸缩机构。

79.进一步地,所述伸缩机构全部设置在所述保护罩壳内部,伸缩机构的伸缩端与所述翼板外侧端连接;

80.或者,所述伸缩机构的主体设置在保护罩壳外部,伸缩机构的伸缩端自外部经过保护罩壳上的过孔伸入保护罩壳内与所述翼板外侧端连接。其中,过孔与伸缩机构的伸缩端之间设置有密封结构。

81.进一步地,所述阀瓣为柱塞状;或者,所述阀瓣横截面形状为u型(或称前盘型);

82.所述阀瓣在所述阀座一侧设置有密封工作端面;所述阀座在阀瓣一侧设置有与所述密封工作端面适配的密封端面。

83.在关阀状态下,阀瓣与阀座之间为金属硬密封。

84.进一步地,所述阀瓣在所述阀座一侧设置有软密封件;所述软密封件外侧端面固定有压板,所述压板的外径小于所述阀座内径。

85.进一步地,所述软密封件为橡胶件、聚四氟乙烯塑料件(或其他塑料件)或者陶瓷纤维件。

86.进一步地,所述阀瓣在所述阀座一侧设置有锥台部,所述阀座内孔为与锥台部密封适配的喇叭口型。

87.进一步地,还包括控制器、第一位置传感器和第二位置传感器,第一位置传感器和第二位置传感器分别设置在所述保护罩壳内以及所述翼板行程的两端;控制器分别与第一位置传感器、第二位置传感器和所述伸缩机构连接,并根据第一位置传感器和第二位置传感器的反馈信息确定所述阀瓣位置信息;控制器通过所述伸缩机构控制所述阀瓣的往复移动。

88.进一步地,所述阀门为直通式柱塞阀,其包括:阀体、柱塞和伸缩机构;

89.所述阀体内包括彼此交叉且相互连通的活塞腔和介质通道;

90.所述柱塞可滑动地设置在所述活塞腔内;

91.所述伸缩机构的伸缩端自所述活塞腔的一端伸入所述活塞腔内与所述柱塞连接,用于带动所述柱塞在活塞腔内来回滑动、伸入或退出所述介质通道,进而封堵或开启所述介质通道;

92.所述活塞腔和介质通道相互垂直设置;

93.所述介质通道一端与所述主管路连接,另一端与所述发射器连接。

94.进一步地,所述活塞腔包括锥形段,所述锥形段在轴向上包含(覆盖)着活塞腔与所述介质通道的交汇口;所述柱塞的前端为与锥形段密封适配的锥台型。

95.进一步地,所述活塞腔远离所述交汇口的一端包括直筒段;所述直筒段的孔径与柱塞的最大外径一致。

96.进一步地,所述阀体为四通式的圆管件,所述活塞腔的两端包括第三端口和第四端口;第三端口和第四端口分别利用盲板封堵住;

97.所述伸缩机构的伸缩端通过其中一个盲板上过孔伸入所述活塞腔内与所述柱塞连接。

98.进一步地,所述柱塞为圆管状。

99.进一步地,所述阀体为t型的三通管件,所述活塞腔的一端与所述介质通道连通,另一端利用盲板封堵住;所述伸缩机构的伸缩端通过盲板上过孔伸入所述活塞腔内与所述柱塞连接;

100.所述柱塞下端呈半球型,柱塞自活塞腔伸出抵住所述介质通道侧壁后将介质通道截断。

101.进一步地,所述伸缩机构的主体固定在所述盲板上。

102.进一步地,还包括控制器和用于检测所述柱塞行程位置信息的第一位置传感器和第二位置传感器;控制器分别与第一位置传感器、第二位置传感器和伸缩机构连接,并根据第一位置传感器和第二位置传感器的反馈信息确定所述柱塞位置信息;控制器通过伸缩机构控制柱塞的移动行程。

103.优选地,所述伸缩端设置在伸缩机构主体内的内侧端(如气缸的活塞)上设置有磁性环,第一位置传感器和第二位置传感器为设置在所述主体上的磁感应传感器。

104.进一步地,所述伸缩机构为电动、气动或液动伸缩机构。

105.另外,本技术还公开了一种高共享式复合气体波吹灰方法,其包括若干个的气体波发生器、多个发射组件和控制器;若干个的所述气体波发生器通过主管路并联设置;所述

发射组件与所述主管路连接;所述控制器分别与若干个的气体波发生器连接;控制器控制着若干个的气体波发生器按照设定的时间间隔接续工作,若干个的气体波发生器发出的若干道气体波复合形成新的、一定频率的复合波,该复合波通过发射组件传入锅炉烟道内进行吹灰。

106.采用上述技术方案,本发明具有如下有益效果:

107.开创性地将原来各自孤立的气体波发射器或发射器组通过导管和阀门连接为一个可控的系统,进而能够让系统内的所有气体波发射器共享多个和/或多种气体波发生器,打通了不同类型气体波吹灰器之间的壁垒,为气体波吹灰系统的发展开拓出了非常广阔的技术创新空间和使用创新空间,不仅能够大幅度减少所需气体波发生器的数量,还能够大幅度提高吹灰效果,并获得一系列其它有益效果:

108.(一)首先,也是最重要的,是能够利用若干个的气体波发生器按照设定的时间间隔接续工作发出的若干道气体波复合形成新的、一定频率的复合波,在原气体波吹灰的基础上,利用新形成的复合波进一步吹灰,从而进一步增强吹灰效果:

109.(1)对于脉冲激波吹灰器而言,若干个的脉冲激波发生器按照设定的时间间隔接续工作发出的若干道压缩冲击波,除了能够利用压缩冲击波的冲击作用直接吹灰外,按照设定的时间间隔接续产生的若干道压缩冲击波还形成了频率为间隔时间的倒数的冲击波之波,是由单个冲击波组成的持续波,属于波的波,是更高层次的波,可以称之为复合波,还可以称之为二阶波。这种新产生的二阶波具有完全不同于原压缩冲击波吹灰机理的新吹灰机理:一方面,与频率相近的声波的共振清灰机理一样,当这种二阶波的频率接近锅炉积灰的固有频率时,能够引起积灰共振而使积灰脱落;另一方面,这种二阶波的“声压”实际上就是压缩冲击波的超压,要比声波的超压大很多很多,例如大一两个数量级,因而其引起的积灰共振振幅要比声波大很多倍,其产生的吹灰效果也要大很多倍;再一方面,这种二阶波紧跟在原压缩冲击波之后,与原压缩冲击波之间具有协同效应,也能进一步增强其吹灰效果。

110.(2)对于声波吹灰器而言,当把n个频率为f赫兹的声波发生器按照1/fn秒的时间间隔接续开启时,产生的n道相位差为1/fn秒、频率为f赫兹的声波,能够形成了一道频率为nf赫兹的新声波,能够有效吹除固有频率接近nf赫兹的那些锅炉积灰。另外,由于n道声波是由n个声源产生的,除都具有频率为f赫兹的原声波的吹灰作用外,其在空间点位上还存在声压叠加效应,频率为nf赫兹的新声波的最大声压为这种叠加声压,其吹灰效果更好。

111.(一)对于声波吹灰系统而言:

112.(1)可以大幅度减少声波吹灰系统所需的声波发生器、或声波发生器和部分或全部扩放器的数量,给厂家采用更好的声波发生器和扩放器创造出了很大的成本空间,也必然极大地提高厂家对声波发生器和扩放器的研发积极性,为声波发生器和扩放器的研发提供了广阔的经济空间,最终必然极大地促进声波吹灰器的技术进步、行业发展和市场应用。

113.(2)厂家采用更好的声波发生器和扩放器,就意味着更大的声功率(声功率指的是声源在单位时间内向空间辐射的声波的总能量,单位为w)和更大的声强(声强指的是单位时间内通过垂直于声波传播方向的单位面积的声波能量,即声波的能量流密度,单位是瓦/平方米),就意味着更大的有效吹灰范围和更好的吹灰效果,也意味着更高的可靠性和更长的使用寿命。

114.(3)当采用多个声波发生器时,可以根据具体需要,让每个或每组发射器选择采用

1个声波发生器吹灰、还是采用2个或更多个声波发生器同时吹灰。当采用2个或更多个声波发生器同时吹灰、且只开启一个发射器的阀门时,就能够使单个发射器获得加和的声功率和声强,还能够产生声压叠加效应,从而大幅度提高单个发射器的有效吹灰范围和吹灰效果,进而还能够大幅度减少吹灰点位的数量,例如减少三分之一、二分之一、甚至更多。

115.(4)当采用2个或更多个声波发生器同时吹灰、且吹灰时同时开启2个或更多个发射器的阀门时,能够大幅度缩短整个系统进行一次吹灰作业的时间,例如缩短到原来的二分之一、三分之一、甚至更短的时间。

116.(5)只要控制发射器通断的阀门选择得当,还能够明显降低这种声波吹灰系统的造价。

117.(6)由于阀门的遮挡、密封保护风的存在、以及远离发射器,能够避免不吹灰期间烟气及烟气中的飞灰因热对流、扩散或烟道正压进入声波发生器及其连接的扩放器内、并发生结酸露水腐蚀沾灰堵灰问题,一举解决声波吹灰器这一著名的“老大难”问题,从根本上提高了声波吹灰器的工作可靠性、效果稳定性和使用寿命。

118.(7)由于一举解决了声波发生器及其连接的扩放器内发生结酸露水腐蚀沾灰堵灰这一著名的“老大难”问题,声波发生器及其连接的扩放器可以不采用不锈钢等耐腐蚀材质。

119.(8)由于一举解决了声波发生器及其连接的扩放器内发生结酸露水腐蚀沾灰堵灰这一著名的“老大难”问题,能够使受这一问题困扰最严重的旋笛式声波吹灰器获得更广泛的应用。

120.(9)对于共振腔式声波发生器而言,这种系统形式不再需要伸进锅炉烟道内,因而在高温区吹灰,也不需要采用昂贵的耐高温不锈钢材质。

121.(二)对于燃爆脉冲激波吹灰系统而言:

122.(1)可以大幅度地减少燃爆脉冲激波吹灰系统中燃爆脉冲激波发生器的数量,给厂家采用更好的燃爆脉冲激波发生器创造出了很大的成本增加空间,也必然极大地提高厂家对燃爆脉冲激波发生器的研发积极性,最终必然极大地促进燃爆脉冲激波吹灰器的技术进步、行业发展和市场应用。

123.(2)厂家采用更好的燃爆脉冲激波发生器,就意味着强化燃爆脉冲激波发生器的各种配置、加大燃爆脉冲激波发生器的燃爆能量和燃爆强度,进而大幅度提高燃爆脉冲激波吹灰系统的有效吹灰范围和吹灰效果,也意味着更高的安全性、稳定性、可靠性和更长的使用寿命。

124.(3)当采用多个燃爆脉冲激波发生器时,可以根据具体需要,让每个或每组吹灰点位选择采用1个燃爆脉冲激波发生器燃爆、还是采用2个或更多个燃爆脉冲激波发生器同时燃爆。当采用2个或更多个燃爆脉冲激波发生器同时燃爆、且只开启一个喷口的阀门时,就能够使单个喷口获得加和的燃爆能量,还能够产生压缩冲击波的超压叠加效应,从而大幅度提高单个喷口的有效吹灰范围和吹灰效果,进而还能够大幅度减少吹灰点位的数量,例如减少三分之一、二分之一、甚至更多。

125.(4)当采用2个或更多个燃爆脉冲激波发生器同时吹灰、且吹灰时同时开启2个或更多个发射器的阀门时,能够大幅度缩短整个系统进行一次吹灰作业的时间,例如缩短到原来的二分之一、三分之一、甚至更短的时间。

126.(5)大幅度降低了燃爆脉冲激波吹灰系统的安装占用空间,吹灰点位布置更加方便灵活。

127.(6)大幅度降低了燃爆脉冲激波吹灰系统的运输和安装费用。

128.(7)只要控制喷口或喷口组通断的阀门选择得当,还能够明显降低这种燃爆脉冲激波吹灰系统的造价。

129.(8)必然吸引厂家研发更适用的控制喷口或喷口组通断的阀门。

130.(9)由于燃爆产生的瞬间高速脉冲气流在冲击波导管内传播的衰减是比较严重的,这种燃爆脉冲激波吹灰系统必然明显降低从喷口喷射出的脉冲气流的速度,从而明显降低其危害性。

131.(10)与已有技术比,由于阀门的遮挡,不吹灰期间所需的密封保护风量大幅度减少,减少幅度高达90%以上。

132.(三)对于气体炮式脉冲激波吹灰系统而言:

133.(1)可以大幅度地减少气体炮式脉冲激波吹灰系统中气体炮式脉冲激波发生器的数量,给厂家采用更好的气体炮式脉冲激波发生器、特别是更好的脉冲阀创造出了很大的成本增加空间,也必然极大地提高厂家对气体炮式脉冲激波发生器、特别是脉冲阀的研发积极性,最终必然极大地促进气体炮式脉冲激波吹灰器、特别是脉冲阀的技术进步、行业发展和市场应用。

134.(2)厂家采用更好的气体炮式脉冲激波发生器,就意味着强化其各种配置,进而提高其安全性、稳定性、可靠性、有效吹灰范围和吹灰效果。

135.(3)当采用多个气体炮式脉冲激波发生器时,可以根据具体需要,让每个或每组吹灰点位选择采用1个气体炮式脉冲激波发生器吹灰、还是采用2个或更多个气体炮式脉冲激波发生器同时吹灰。当采用2个或更多个气体炮式脉冲激波发生器同时吹灰、且只开启一个喷口的阀门时,就能够使单个喷口获得加和的吹灰能量,还能够产生压缩冲击波的超压叠加效应,从而大幅度提高单个喷口的有效吹灰范围和吹灰效果,克服气体炮式脉冲激波发射器产生的压缩冲击波不强、压缩冲击波的吹灰效果不明显的不足,进而扩大其应用范围。

136.(3)大幅度降低了气体炮式脉冲激波吹灰系统的安装占用空间,吹灰点位布置更加方便灵活。

137.(4)大幅度降低了气体炮式脉冲激波吹灰系统的运输和安装费用。

138.(5)只要控制喷口或喷口组通断的阀门选择得当,还能够明显降低这种气体炮式脉冲激波吹灰系统的造价。

139.(6)必然吸引厂家研发更适用的控制喷口或喷口组通断的阀门。

附图说明

140.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

141.图1为实施例1提供的高共享式复合气体波吹灰系统的立体示意图;

142.图2为实施例2提供的高共享式复合气体波吹灰系统的系统示意图;

143.图3为实施例3提供的高共享式复合气体波吹灰系统的立体示意图;

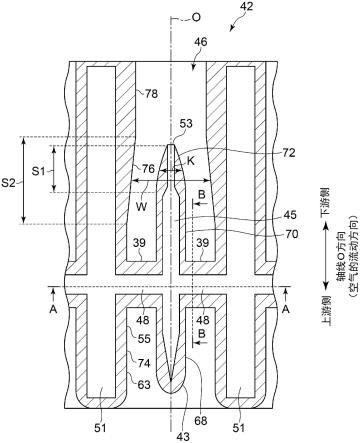

144.图4为实施例4提供的直管柱塞滑阀的主视图;

145.图5为图4所示的直管柱塞滑阀的俯剖视图;

146.图6为图4的aa剖视图;

147.图7为实施例5提供的可用于控制喷口通断的直管柱塞滑阀的主视图;

148.图8为图7所示的直管柱塞滑阀的俯视图;

149.图9为图7的bb剖视图;

150.图10为实施例6提供的可用于控制喷口通断的直管柱塞滑阀的主视图;

151.图11为图10所示的直管柱塞滑阀的俯剖视图;

152.图12为图10的cc剖视图;

153.图13为实施例6提供的旋转机构设置在保护罩壳外部时直管柱塞滑阀的结构示意图;

154.图14为本发明实施例7提供的可用于控制喷口通断的直管柱塞滑阀的主视图;

155.图15为图14所示的直管柱塞滑阀的俯剖视图;

156.图16为图14所示的直管柱塞滑阀的侧视图;

157.图17为实施例8提供的可用于控制喷口通断的直管柱塞滑阀的主视图;

158.图18为实施例9提供的外阀杆三通角座阀的主视图;

159.图19为图18所示的外阀杆三通角座阀的俯视图;

160.图20为实施例9中外阀杆三通角座阀另一种实施方式的结构示意图;

161.图21为本发明实施例10提供的直通式柱塞阀的结构示意图;

162.图22为图10所示的直通式柱塞阀的侧视图;

163.图23为本发明实施例11提供的直通式柱塞阀的结构示意图;

164.图24为本发明实施例12提供的直通式柱塞阀的结构示意图;

165.图25为图24所示的直通式柱塞阀的侧视图。

166.附图标记:

167.100-气体波发生器;通过200-导管;220-主管路;210-支管;103-声波扩放器a段;104-声波扩放器b段;107-共振腔式声波发生器;108-膜片式声波发生器;300-发射器;400-阀门;500-密封风机;600-阀体;601-第一端口;602-第二端口;603-第三端口;604-第四端口;605-第一位置传感器;606-第二位置传感器;607-窗口;608-狭缝;609-限位销;610-开口;610a-第一开口组;610b-第二开口组;611-锥形段;612-直筒段;620-阀座;630-法兰;640-盲板;650-介质通道;670-活塞腔;700-阀瓣;710-柱塞;711-齿牙结构;712-柱塞锥形端部;720-翼板;730-软密封件;731-压板;800-驱动机构;810-伸缩机构主体;811-双头丝接管;813-软管;815-双头丝接管;817-控制阀;820-旋转机构;821-齿轮;822-软轴;830-伸缩部;900-保护罩壳。

具体实施方式

168.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

169.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

170.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

171.下面结合具体的实施方式对本发明做进一步的解释说明。

172.实施例1

173.如图1所示,本实施例公开了高共享式复合气体波吹灰系统,包括:若干个的气体波发生器100、多个发射组件和控制器;

174.7个的气体波发生器100通过导管200与20个发射组件连通。具体而言,导管200包括主管路220和支管210。7个的气体波发生器100通过主管路220并联设置;发射组件通过支管210与主管路220连接。

175.发射组件包括阀门400和发射器300;控制器与阀门400连接,用于吹灰时可选择地开启和关闭一个或若干个阀门400。阀门400用于控制发射器300与气体波发生器100之间导管的通断。

176.本实施例中气体波发生器100为燃爆脉冲激波发生器,其容积为120升,发射器300为喷口。

177.控制器还分别与7个的气体波发生器100连接。

178.吹灰时,可以通过控制器控制着7个的燃爆脉冲激波发生器在设定的时间间隔(例如1/75秒)内接续燃爆,每个燃爆脉冲激波发生器都产生1道压缩冲击波,通过发射组件传入锅炉烟道内进行吹灰。除此以外,这7到压缩冲击波是按照1/75秒的时间间隔接续产生的,这就复合成了一段由7个波峰(即7道压缩冲击波)7个波谷(即7个约1/75秒的时间间隔)、频率为75赫兹的压缩冲击波之波,属于波的波,是更高层次的波,可以称之为复合波,还可以称之为二阶波。这种新产生的二阶波具有完全不同于原压缩冲击波吹灰机理的新吹灰机理:一方面,与频率相近的声波的共振清灰机理一样,当这种二阶波的频率接近锅炉积灰的固有频率时,能够引起积灰发生共振而使积灰脱落;另一方面,这种二阶波的“声压”实际上就是压缩冲击波的超压,要比声波的超压大很多很多,例如大一两个数量级,因而其引起的积灰共振振幅要比声波大很多倍,其产生的吹灰效果也要大很多倍;再一方面,这种二阶波紧跟在原压缩冲击波之后,与原压缩冲击波之间具有协同效应,也能进一步增强其吹灰效果。

179.本实施例还包括密封风机500,密封风机500的出口与主管路220连接,用于向主管路220内充入密封保护风。

180.无论是否进行吹灰作业,密封风机500一直处于运行中,保持导管200内一直处于一定的正压状态,防止某些某时处于正压烟道部位的烟气通过喷口上的阀门400的内漏进

入导管200内,还能够避免通过导管200连通的各喷口之间、因喷口所处烟道截面的压力不同、通过装在喷口上的阀门400的内漏发生烟气“短路”。

181.阀门400可以为电动旋转开关类阀门,该电动旋转开关类阀门主要包括电动旋转执行器和阀门本体,电动旋转执行器可以安装在气体波发生器100、导管200和发射组件之外,电动旋转执行器与阀门本体之间通过软轴连接,用以驱动阀门本体的开闭。

182.阀门400还可以为气动阀门,气动控制电磁阀可以安装在气体波发生器100、导管200和发射组件之外,气动控制电磁阀与气动阀门之间通过软管连接。

183.在本实施例中,气体波发生器100也可以是气体炮式脉冲激波发生器。

184.实施例2

185.如图2所示,本实施例与实施例1基本相同,不同之处在于:

186.气体波发生器100为设置在主管路220中间的3个膜片式声波发生器108并连接声波扩放器a段103和声波扩放器b段104,3个膜片式声波发生器108的发生频率都是50赫兹。

187.吹灰时,可以根据需要,通过控制器控制2个膜片式声波发生器108按照1/100秒的时间间隔接续启动,产生2道相位差为1/100秒、频率为50赫兹的声波,这2道声波在时间轴上就复合形成了一道频率为100赫兹的新声波,能够有效吹除固有频率接近100赫兹的那些锅炉积灰。另外,由于2道声波是由2个声源(膜片式声波发生器)产生的,除都具有频率为50赫兹的原声波的吹灰作用外,其在空间点位上还存在声压叠加效应,频率为100赫兹的新声波的最大声压为这种叠加声压,其吹灰效果更好。

188.还可以通过控制器控制3个膜片式声波发生器108按照1/150秒的时间间隔接续启动,产生3道相位差为1/150秒、频率为50赫兹的声波,这2道声波在时间轴上就复合形成了一道频率为150赫兹的新声波,能够有效吹除固有频率接近150赫兹的那些锅炉积灰。另外,由于3道声波是由3个声源(膜片式声波发生器)产生的,除都具有频率为50赫兹的原声波的吹灰作用外,其在空间点位上还存在声压叠加效应,频率为150赫兹的新声波的最大声压为这种叠加声压,其吹灰效果更好。

189.实施例3

190.如图3所示,本实施例与实施例1不同之处在于:气体波发生器100还包括安装在右侧主管220上的3个共振腔式声波发生器107(及其扩放器)。

191.吹灰时,可以根据需要:或者像实施例1那样吹灰;或者像实施例2那样吹灰;还可以先像实施例1那样吹灰、再像实施例2那样吹灰,或反之;或可能的其它安排。

192.实施例4

193.本实施例与实施例1和3基本相同,不同之处在于:

194.本实施例中阀门400为直管柱塞滑阀。

195.如图4-6所示,直管柱塞710滑阀包括:阀体600、柱塞710和驱动机构800;阀体600为管体,阀体600作为连接节点设置在主管路220上,阀体600管体的两端口分别与两侧的主管路220连接;阀体600的侧壁上设置有开口610;发射器300连接在开口610上。

196.柱塞710可滑动地设置在阀体600内,以及开口610设置在柱塞710的移动范围内,柱塞710外侧面与阀体600内侧壁之间滑动密封设置;柱塞710为管状,控制器通过驱动机构800与柱塞710连接,用于带动柱塞710移动,进而开启和关闭开口610。

197.本技术中,阀体600(管体)一端设置有入口,另一端设置有出口;阀体600串联在主

管路220上,气体波经过阀体600的入口流入,经过阀体600的管腔和柱塞710中间的过孔,后自出口流出。当柱塞710移动将开口610打开后,至少部分工作介质经开口610流出,后通过发射器300射出。

198.阀体600内以及柱塞710两侧设置有限位结构,用于限定柱塞710的移动行程。本实施例中,限位结构为阀体600内设置的两个限位销609。

199.本实施例还包括翼板720,阀体600侧壁上沿长度方向设置有狭缝608;翼板720的内侧端与柱塞710固定连接,翼板720的外侧端自狭缝608伸出与驱动机构800连接。驱动机构800通过翼板720带动柱塞710来回移动。翼板720的内侧端固定连接在柱塞710的中部,柱塞710在翼板720内侧端两侧的长度均大于狭缝608的长度,进而保证在柱塞710来回移动时始终封盖住狭缝608。

200.阀体600以及狭缝608外部设置有保护罩壳900,用于自外部罩住狭缝608以及部分或全部驱动机构800。

201.驱动机构800为电动、气动或液动伸缩机构。伸缩机构的主体设置在保护罩壳900外部,伸缩机构的伸缩端自外部经过保护罩壳900上的过孔伸入保护罩壳900内与翼板720外侧端连接。伸缩机构的伸缩端与保护罩壳900过孔之间设置有密封填料函总成,从而实现保护罩壳900的密封效果。

202.优选地,柱塞710外侧套装有密封圈,从而实现柱塞710与与阀体600之间滑动过程的密封状态,避免漏气。

203.本发明的积极意义在于:

204.(1)为本人发明的高共享式复合脉冲激波吹灰系统提供了一种简单可靠且造价较低的喷口通断控制阀,有利于这种吹灰系统的推广和发展。

205.(2)除去驱动装置外,主体只有直管阀体和直管柱塞两个简单部件、结构简单,抗冲击波和脉冲射流的冲击和振动性能好、可靠性高、不易发生故障。

206.(3)除去驱动装置外,主体只有直管阀体和直管柱塞两个简单部件、结构简单,加之直管阀体内表面与直管柱塞外表面之间采用间隙配合、对密封要求低,因而制造较容易,有利于降低造价。

207.(4)当被用于本人发明的高共享式复合脉冲激波吹灰系统,且阀体为正三通或正四通管件结构时,阀体可以直接做为冲击波导管系统的分配三通或四通,有利于降低冲击波导管系统的造价。

208.(5)不仅可以用于脉冲激波吹灰器,也可以用做对密封要求不严格的流体或物料通断的阀门。

209.实施例5

210.本实施例与实施例4基本相同,不同之处在于:

211.如图7、图8和图9所示,本实施例包括控制器(未示出)、第一位置传感器605和第二位置传感器606;两个位置传感器分别设置在阀体600上以及柱塞710两侧,用于监测柱塞710的移动位置;控制器分别与第一位置传感器605、第二位置传感器606和驱动机构800连接,并根据位置传感器的反馈信息确定柱塞710位置信息,进而通过驱动机构800控制柱塞710的往复移动。

212.本技术中的驱动机构800为气缸,气缸设置在保护罩壳900内部。用于控制气缸的

控制阀817设置在保护罩壳900外部,控制阀817为气动控制电磁阀,其通过软管813和双头丝接管815与气缸连接。而气缸的主体通过u型管卡或者支架与阀体600或保护罩壳900固定连接。

213.实施例6

214.本实施例与实施例4基本相同,不同之处在于:

215.如图10-12所示,本实施例中驱动机构800包括旋转机构820和传动结构;传动结构包括:齿轮821和设置在柱塞710外沿长度方向设置的齿牙结构711,连着类似于齿轮齿条结构;齿轮821通过支座可转动地设置在保护罩壳900内,阀体600侧壁上设置有窗口607,齿轮821自外部伸入窗口607与齿牙结构711啮合,旋转机构820通过齿轮821和齿牙结构711带动柱塞710往复移动。

216.如图10所示,旋转机构820可以设置在保护罩壳900内,旋转机构的动力输出轴与齿轮821连接;更为优选地,参见图13,旋转机构820设置在保护罩壳900内,旋转机构820的动力输出轴通过软轴822伸入保护罩壳900内后与齿轮821连接。

217.实施例7

218.本实施例与实施例4基本相同,不同之处在于:

219.参见图14-16所示,驱动机构800为伸缩机构,且设置在阀体600内部,伸缩机构的伸缩端与柱塞710连接。伸缩机构的主体通过双头丝接管811固定设置在阀体600内的底座上。

220.更为优选地,开口610的数量为4个;具体而言,开口610分为两组,即在柱塞710的移动方向上间隔布设的第一开口组610a和第二开口组610b;而第一开口组610a和第二开口组610b分别包括在阀体600的周向上对称设置的两个开口610。

221.驱动机构800带动柱塞710移动,可交替开启和关闭两个开口组;以及同时开启同一开口组内的多个开口610。

222.每个开口610上连接一个发射器300。

223.实施例8

224.本实施例与实施例7基本相同,不同之处在于:

225.如图17所示,本实施例中阀体600内管腔包括锥形段611,锥形段611的内壁为在逐渐远离柱塞710方向上内径逐渐缩小的喇叭口形(锥台形),柱塞710的端部712外圆面为与锥形段611适配的锥台形。

226.锥形段611可以为一段,即设置在柱塞710的一侧,或者锥形段611可以为二段,分别设置在柱塞710的两侧;锥形段611与柱塞710端部712的适配,可增加柱塞710与阀体600在行程两端或一端极限位置时的密封性。

227.其中优选地,开口610设置自锥形段611上。从而进一步提高开口610关闭时的密封性。

228.实施例9

229.本实施例与实施例4基本相同,不同之处在于:

230.如图18和19所示,本实施例中阀门为外阀杆三通角座阀,外阀杆三通角座阀包括:三通式阀体600、阀瓣700和驱动机构800;阀体600包括:第一端口601、第二端口602和第三端口603;在第一端口601内设置有与阀瓣700适配的阀座620;阀瓣700在靠近和远离阀座

620的方向上可活动地设置在阀体600内;驱动机构800与阀瓣700连接,用于带动阀瓣700移动,进而开启和关闭第一端口601。第二端口602和第三端口603分别与两侧的主管路220连接,第一端口601则连接发射器300。

231.其中优选地,阀体600整体呈t型,第二端口602和第三端口603同轴且相对布设;第一端口601与第二端口602和第三端口603垂直布设。本实施例中,阀体600由十字形管体制成,其中一个端口利用采用法兰630和盲板640封堵住。

232.本实施例还包括翼板720,阀体600侧壁上沿靠近和远离阀座620方向设置有狭缝608;翼板720的内侧端与阀瓣700固定连接,翼板720的外侧端自狭缝608伸出与驱动机构800连接。其中,驱动机构800通过翼板720带动阀瓣700来回移动。

233.进一步地,狭缝608外部设置有保护罩壳900,用于自外部罩住狭缝608以及部分或全部驱动机构800。驱动机构800可以为电动、气动或液动伸缩机构,如驱动机构800为电推缸、气缸或液压缸。伸缩机构全部设置在保护罩壳900内部,伸缩机构的伸缩端830与翼板720外侧端连接;或者,伸缩机构的主体设置在保护罩壳900外部,伸缩机构的伸缩端830自外部经过保护罩壳900上的过孔伸入保护罩壳900内与翼板720外侧端连接。其中,过孔与伸缩机构的伸缩端830之间设置有密封结构。

234.其中,阀瓣700为柱塞状;或者,阀瓣700横截面形状为u型(或称前盘型);阀瓣700在阀座620一侧设置有密封工作端面;阀座620在阀瓣700一侧设置有与密封工作端面适配的密封端面。在关阀状态下,阀瓣700与阀座620之间为金属硬密封。

235.优选地,参照图20所示,阀瓣700横截面形状为h型,阀瓣700在阀座620一侧设置有软密封件730;软密封件730外侧端面固定有压板731,压板731的外径小于阀座620内径。软密封件730为橡胶件、聚四氟乙烯塑料件或者陶瓷纤维件等。

236.本实施例还包括控制器、第一位置传感器605和第二位置传感器606,第一位置传感器605和第二位置传感器606分别设置在保护罩壳900内以及翼板720行程的两端;控制器分别与第一位置传感器605、第二位置传感器606和驱动机构800连接,并根据第一位置传感器605和第二位置传感器606的反馈信息确定阀瓣700位置信息;控制器通过驱动机构800控制阀瓣700的往复移动。

237.本发明提供的外阀杆三通角座阀,驱动机构800的伸缩端830(如阀杆)设置在阀体600外部,从而避免了脉冲激波和脉冲射流等工作介质直接作用在该伸缩端830上,从而减小了驱动机构800的损坏几率,使用寿命更长。同时伸缩端830设置在阀体600外部,减小了对工作介质的阻挡。

238.实施例10

239.本实施例与实施例4基本相同,不同之处在于:

240.如图1所示,本实施例中阀门400设置在支管210上。

241.如图21-22所示,阀门400为一种可用于控制喷口通断的直通式柱塞阀,直通式柱塞阀包括:阀体600、柱塞710和驱动机构800为伸缩机构。

242.阀体600内包括彼此交叉且相互连通的活塞腔670和介质通道650;柱塞710可滑动地设置在活塞腔670内;伸缩机构的伸缩端830自活塞腔670的一端伸入活塞腔670内与柱塞710连接,用于带动柱塞710在活塞腔670内来回滑动、伸入或退出介质通道650,进而封堵或开启介质通道650。

243.优选地,活塞腔670和介质通道650相互垂直设置。介质通道650的两端包括第一端口601和第二端口602;第一端口601与吹灰器工作介质的输送管道连通,第二端口602与喷口连接。

244.本实施例中,阀体600为四通式的圆管件,柱塞710为圆管状。活塞腔670的两端包括第三端口603和第四端口604;第三端口603和第四端口604分别利用盲板640封堵住;第四端口604处的盲板640通过法兰630和螺栓固定在阀体600上。伸缩机构的伸缩端830通过其中一个盲板640上过孔伸入活塞腔670内与柱塞710连接。伸缩机构的主体810固定在盲板640上。

245.在上述技术方案基础上,本实施例还包括控制器(未示出)和用于检测柱塞710行程位置信息的第一位置传感器605和第二位置传感器606;控制器分别与第一位置传感器605、第二位置传感器606和伸缩机构连接,并根据第一位置传感器605、第二位置传感器606的反馈信息确定柱塞710位置信息;控制器通过伸缩机构控制柱塞710的移动行程。

246.优选地,伸缩端830设置在伸缩机构主体810内的内侧端(如气缸的活塞)上设置有磁性环,第一位置传感器605和第二位置传感器606为设置在主体810上的磁感应传感器。

247.伸缩机构为电动、气动或液动伸缩机构,如电推缸、气缸和液压缸等。

248.本发明提供了直通式柱塞阀,简单可靠且造价较低;以及不仅可以用于脉冲激波吹灰器,还可以用作对密封要求不严格的流体或物料通断阀门。

249.实施例11

250.本实施例提供的一种可用于控制喷口通断的直通式柱塞阀与实施例10基本相同,不同之处在于:

251.如图23所示,活塞腔670包括锥形段611,锥形段611在轴向上包含(覆盖)着活塞腔670与介质通道650的交汇口;柱塞710的前端为与锥形段611密封适配的锥台型。

252.进一步地,活塞腔670远离交汇口的一端包括直筒段612;直筒段612的孔径与柱塞710的最大外径一致。

253.相对于实施例10,本实施例的密封效果更佳。

254.实施例12

255.本实施例提供的一种可用于控制喷口通断的直通式柱塞阀与实施例10基本相同,不同之处在于:

256.如图24-25所示,阀体600为t型的三通管件,活塞腔670的一端与介质通道650连通,另一端利用盲板640封堵住;伸缩机构的伸缩端830通过盲板640上过孔伸入活塞腔670内与柱塞710连接;柱塞710下端呈半球型,柱塞710自活塞腔670伸出抵住介质通道650侧壁后将介质通道650截断。

257.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。