羰基化合物的加氢催化剂及醇的制造方法

本技术为下述申请的分案申请。母案申请日:2018年3月7日母案申请号:201880016680.2(pct/jp2018/008816)母案申请名称:

1.本发明涉及一种作为羰基化合物的加氢催化剂特别有用的催化剂,以及经由使用该催化剂的羰基化合物的加氢进行的醇制造方法。

背景技术:

2.加氢羰基化合物而制造对应的醇的方法早已为人所知。例如,作为由有机羧酸制造醇的方法,通常使用预先以低级醇将羧酸酯化后,以阿德金斯催化剂(adkins催化剂、铜铬催化剂)进行还原的方法。

3.然而,由于使用铜系催化剂的醇制造通常是在诸如200大气压以上的氢压的严苛条件下进行,因而其是在制造醇时消耗巨大的能源,并且设备上的限制很多的不经济的方法。此外,用铜系催化剂不能直接还原有机羧酸,而必须将羧酸临时转变为羧酸酯再进行还原。因此,在进行目标醇的制造方面需要经由多步反应方法,而成为一种繁杂的方法。此外,像这样的制造方法中,例如,作为原料使用多元羧酸时,选择性地制造将一部分羧酸官能团转变成醇官能团的羟基羧酸是极为困难的。

4.另一方面,将羧酸在一个步骤中直接加氢(还原),高选择性地制造对应的醇的方法是在经济上有利的方法。作为原料使用多元羧酸时,若能适当地控制反应条件,也能选择性地制造对应的羟基羧酸。

5.作为像这样的方法所使用的催化剂,提出了以属于周期表第8~10列的贵金属作为催化活性成分的各种金属负载催化剂,例如,在载体上负载钯和铼,将其用氢等还原处理而成的催化剂(例如,专利文献1和非专利文献1),以及在载体负载钌和锡,将其用氢等还原处理而成的催化剂(例如,专利文献2和3)。

6.这些催化剂是在羧酸和/或羧酸酯的还原中,显示出高反应活性和反应选择率的优良催化剂。此外,还提出了作为此种催化剂,使用含有镧和钯的钴系催化剂(例如,专利文献4)的特定羧酸的加氢反应。

7.与之相对地,也提出了不使用昂贵的属于周期表第8~10列的贵金属的催化剂。例如,早有报道以铼作为催化剂成分的催化剂(例如,非专利文献2)。此外,在特定羧酸的加氢反应中,也提出了含有锡的铼系催化剂(例如,专利文献5)。近年来,作为在更温和的反应条件下选择性地制造目标醇的方法,报道了使用以铼作为催化活性成分的金属负载催化剂的制造方法(例如,非专利文献3和4)。

8.然而,相比于使用贵金属的催化剂,以铼作为催化活性成分的催化剂的催化活性均较差,因此通常的手法是将其与属于周期表第8~10列的贵金属组合作为负载金属,或是

在载体中使用属于周期表第9列的钴(例如,专利文献6、7、8和9、非专利文献5)。

9.专利文献1:特开昭63-218636号公报专利文献2:特开2000-007596号公报专利文献3:特开2001-157841号公报专利文献4:特开昭63-301845号公报专利文献5:特开平4-99753号公报专利文献6:特开平6-116182号公报专利文献7:特表2002-501817号公报专利文献8:特表2016-500697号公报专利文献9:特开平7-118187号公报

10.非专利文献1:topics in catalysis 55(2012)466-473非专利文献2:journal of organic chemistry 24(1959)1847-1854非专利文献3:journal of catalysis 328(2015)197-207非专利文献4:chemistry a european journal 23(2017)1001-1006非专利文献5:acs catalysis 5(2015)7034-7047

技术实现要素:

发明所要解决的课题

11.然而,以属于周期表第8~10列的贵金属作为催化活性成分的催化剂由于使用昂贵的贵金属,不仅导致催化剂制造成本的高涨,通常还会发生诸如伴随脱羧的碳原子减少的反应、伴随产物的脱水和加氢的去官能团化反应、原料羧酸与产物醇的酯化反应的副反应,因此必须抑制这些副反应。

12.例如,含有铼的钯金属负载催化剂中,如非专利文献1所示地,由于铼的添加,虽然由琥珀酸向其加氢物的丁二醇的催化反应速度提高,但同时并发所述副反应,因此不只是损害产物的产率,纯化成本也高涨。此外,其催化活性也仍不充分。

13.另一方面,如专利文献2和3中所提出的在属于周期表第8~10列的贵金属以外还添加锡等的催化剂成分而成催化剂中,采用通过添加锡等提高反应选择性的手法,但这些催化剂成分的添加致使催化活性降低。因此,例如,必须更大量地使用像铂这样的昂贵的贵金属,催化剂制造成本高涨。

14.此外,以铼作为催化活性主成分的催化剂,在不使用昂贵的贵金属的角度上,存在构建经济性优异的方法的可能性,然而存在以下问题:相比使用贵金属的催化剂系,通常活性低;并且由于铼的高路易斯酸性,原料羧酸与产物醇的酯化反应易于进行,特别是在反应后期,生成的醇的脱水和加氢引起的去官能团化反应变显著,作为目标产物的醇的选择性明显降低。

15.本发明的目的在于提供一种经济性上优异的醇的制造方法,其可充分抑制所述的各种副反应,通过羰基化合物的加氢反应,可高收率、高选择性地制造作为目标的醇。此外,本发明的目的在于提供一种含有铼的高活性金属负载催化剂及其制造方法,所述催化剂可通过羰基化合物的加氢反应,在抑制其副反应的同时,高收率、高选择性地制造作为目标的醇。

用于解决课题的手段

16.本发明人发现在通过羰基化合物的加氢反应制造醇时,如将铼与特定的第2成分组合而负载于载体而成的催化剂,可解决上述课题,以致完成了本发明。

17.第1方式涉及的本发明(下文中称为“第1发明”。)具有以下主旨。[1-1]一种醇制造方法,其特征在于,在由羰基化合物制造醇的醇制造方法中,使用将金属成分负载于载体而成的催化剂制造醇,所述金属成分含有:第1成分铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分,该载体为含有周期表第4列的金属氧化物的载体。[1-2]根据[1-1]所述的醇制造方法,其特征在于,所述催化剂的所述第2成分的元素相对于铼元素的质量比为0.1以上、10以下。[1-3]根据[1-1]或[1-2]所述的醇制造方法,其特征在于,所述催化剂的周期表第4列的金属氧化物为氧化钛和/或氧化锆。[1-4]根据[1-1]~[1-3]中任一项所述的醇制造方法,其特征在于,所述催化剂为经过对含有硫酸根离子的载体进行负载的工序而成的催化剂。[1-5]根据[1-4]所述的醇制造方法,其特征在于,相对于载体质量,所述载体中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[1-6]根据[1-1]~[1-5]中任一项所述的醇制造方法,其特征在于,相对于催化剂质量,所述催化剂中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[1-7]一种催化剂,其特征在于,其为将金属成分负载于载体而成,所述金属成分含有:第1成分铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分,该载体为含有周期表第4列的金属氧化物的载体。[1-8]根据[1-7]所述的催化剂,其特征在于,所述第2成分的元素相对于所述铼元素的质量比为0.1以上、10以下。[1-9]根据[1-7]或[1-8]所述的催化剂,其特征在于,所述周期表第4列的金属氧化物为氧化钛和/或氧化锆。[1-10]根据[1-7]~[1-9]中任一项所述的催化剂,其特征在于,相对于催化剂质量,所述催化剂中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[1-11]根据[1-7]~[1-10]中任一项所述的催化剂,其特征在于,所述催化剂为羰基化合物的加氢催化剂。

[0018]

第2方式涉及的本发明(下文中称为“第2发明”。)具有以下的主旨。[2-1]一种醇制造方法,其特征在于,在由羰基化合物制造醇的醇制造方法中,使用将金属成分负载于载体而成的催化剂制造醇,所述金属成分含有:第1成分铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分,该第2成分的元素相对于铼元素的质量比为0.1以上、10以下。[2-2]根据[2-1]所述的醇制造方法,其特征在于,所述催化剂的第2成分含有锗。[2-3]根据[2-1]或[2-2]所述的醇制造方法,其特征在于,所述催化剂除铁和镍之外的周期表第8~10列的金属元素相对于铼元素的质量比为小于0.2。[2-4]根据[2-3]所述的醇制造方法,其特征在于,其使用:所述催化剂的除铁和镍之外的周期表第8~10列的金属元素含有钌的催化剂。

[2-5]根据[2-1]~[2-4]中任一项所述的醇制造方法,其特征在于,所述载体为碳质载体或含有周期表第4列的金属氧化物的载体。[2-6]根据[2-1]~[2-5]中任一项所述的醇制造方法,其特征在于,所述催化剂为经过向含有硫酸根离子的载体进行负载的工序而成的催化剂。[2-7]根据[2-6]所述的醇制造方法,其特征在于,相对于载体质量,所述载体中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[2-8]根据[2-1]~[2-7]中任一项所述的醇制造方法,其特征在于,相对于催化剂质量,所述催化剂中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[2-9]一种催化剂,其特征在于,其为将金属成分负载于载体而成,所述金属成分含有:第1成分铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分,该第2成分的元素相对于铼元素的质量比为0.1以上、10以下。[2-10]根据[2-9]所述的催化剂,其特征在于,所述第2成分含有锗。[2-11]根据[2-9]或[2-10]中任一项所述的催化剂,其特征在于,除铁和镍之外的周期表第8~10列的金属元素相对于所述铼元素的质量比小于0.2。[2-12]根据[2-11]所述的催化剂,其特征在于,所述除铁和镍之外的周期表第8~10列的金属元素含有钌。[2-13]根据[2-9]~[2-12]中任一项所述的催化剂,其特征在于,所述载体为碳质载体或含有周期表第4列的金属氧化物的载体。[2-14]根据[2-9]~[2-13]中任一项所述的催化剂,其特征在于,所述催化剂中的硫酸根离子的含量为0.01质量%以上、10质量%以下。[2-15]根据[2-9]~[2-14]中任一项所述的催化剂,其特征在于,所述催化剂为羰基化合物的加氢催化剂。[2-16]一种催化剂的制造方法,其特征在于,至少经过将金属成分负载于载体的工序,所述金属成分含有:第1成分铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分,所述载体含有相对于载体质量为0.01质量%以上、10质量%以下的硫酸根离子。发明效果

[0019]

依据第1发明,提供一种醇制造方法和在该醇的制造中有用的催化剂,所述醇制造方法通过使用在以铼作为催化活性成分的还原催化剂中,组合选自硅、镓、锗和铟构成的组中的一种或两种以上的催化剂添加成分,将其负载于含有周期表第4列的金属氧化物的载体而成的催化剂,还原羰基化合物,高活性且高选择性地制造醇。另外,本发明中,周期表意味着长式周期表(iupac 2005年推荐无机化学命名法)。通过第1发明的催化剂,即使实质上不使用周期表第8~10列的贵金属类,也能不仅谋求作为传统铼催化剂中的课题的催化活性的提高,同时使以下副反应得以高度抑制的由羰基化合物制造醇成为可能:原料羧酸与产物醇的酯化反应,特别是反应后期中显著并发的、生成醇的脱水和加氢引起的去官能团化反应等。此外,作为原料使用多元羧酸时,也可高选择性地制造将一部分羧酸官能团转变为醇官能团的羟基羧酸。

[0020]

依据第2发明,提供一种醇制造方法和在该醇的制造中有用的催化剂,所述醇制造方法通过使用在以铼作为催化活性成分的还原催化剂中,以规定的元素质量比组合选自硅、镓、锗和铟构成的组中的一种或两种以上的催化剂添加成分,将其负载于载体而成的催

化剂,还原羰基化合物,高活性且高选择性地制造醇。通过第2发明的催化剂,即使实质上不使用周期表第8~10列的贵金属类,也能不仅谋求作为传统铼催化剂中的课题的催化活性的提高,同时使以下副反应得以高度抑制的由羰基化合物制造醇成为可能:原料羧酸与产物醇的酯化反应,特别是反应后期中显著并发的、生成醇的脱水和加氢引起的去官能团化反应等。此外,作为原料使用多元羧酸时,也可高选择性地制造将一部分羧酸官能团转变为醇官能团的羟基羧酸。

具体实施方式

[0021]

下文,对于本发明的实施方法进行详细说明,然而下文中所记载的构成要件的说明仅为本发明的实施方式的一例(代表例),本发明不受这些内容的限定,可在其主旨的范围内进行各种变更而实施。

[0022]

另外,本发明中,用于负载于载体的催化剂成分(铼;选自硅、镓、锗和铟构成的组的一种或两种以上的元素,以及,其他根据需要使用的周期表第8~10列的钌等金属等)可统称为“金属成分”。将这些金属成分负载于载体而成的物质可称为“金属负载物”。将金属负载物进行还原处理而成的物质可称为“金属负载催化剂”。

[0023]

本发明中,负载于载体的金属成分意味着催化剂中所含的金属成分。

[0024]

催化剂中的负载金属的金属含量使用例如,公知的icp质谱分析法(icp-ms:inductively coupled plasma mass spectrometry,电感耦合等离子体质谱法)、icp发射光谱法(icp-aes:inductively coupled plasma atomic emission spectrometry,电感耦合等离子体原子发射光谱法)、原子吸收光谱法(aas:atomic absorption spectrometry,原子吸收光谱法)或x射线荧光分析法(xrf:x-ray fluorescence analysis,x射线荧光分析)等分析方法进行确定。有关前三种分析方法,在进行分析时,一并进行样品溶液化的前处理。关于这些分析方法,根据进行定量分析的元素及其浓度、要求的精度,合适的分析方法有所不同,因此没有特别限制,但本发明中,通过icp发射光谱法、原子吸收光谱法以及两者的并用,进行催化剂中的负载金属的定量分析,确定金属含量。

[0025]

负载于载体的金属成分的质量比,如上述催化剂中的负载金属的金属含量的分析方法中所说明地,基于催化剂中所含的金属成分进行计算即可。铼元素和第2成分的元素的质量比,如上述催化剂中的负载金属的金属含量的分析方法中所说明地,可通过公知的icp质谱分析法(icp-ms:inductively coupled plasma mass spectrometry,电感耦合等离子体质谱法)、icp发射光谱法(icp-aes:inductively coupled plasma atomic emission spectrometry,电感耦合等离子体原子发射光谱法)、原子吸收光谱法(aas:atomic absorption spectrometry,原子吸收光谱法)或x射线荧光分析法(xrf:x-ray fluorescence analysis,x射线荧光分析)等分析方法进行测定,确定该质量比。

[0026]

本发明中,“重量%”与“质量%”同义。此外,“元素”与“原子”同义。

[0027]

本发明的催化剂可作为由羰基化合物制造醇时的加氢催化剂而进行适宜使用。本发明中,羰基化合物定义为具有碳-氧双键(c=o)的化合物。醇定义为将该羰基化合物转变为醇官能团(oh)的化合物。因此,本发明中,在作为原料的羰基化合物具有多个碳-氧双键时,将至少将其中

之一转变为醇官能团的化合物定义为醇。

[0028]

[第1发明的催化剂]第1发明的催化剂(下文中,也可简称为“第1催化剂”。)为将金属成分负载于载体而成的金属负载催化剂,其特征在于,作为该金属成分,将含有第1成分铼和第2成分的选自硅、镓、锗和铟构成的组的一种或两种以上的金属成分,负载于含有周期表第4列的金属氧化物的载体。

[0029]

第1催化剂通常是将负载有所述金属成分的金属负载物,通过还原性气体进行还原处理之后,根据需要进行氧化稳定化处理而获得。

[0030]

<金属成分>负载于第1发明的金属负载催化剂的金属成分含有:作为第1成分的铼,以及选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分。其中,与铼组合的第2成分优选为选自硅、锗和铟构成的组中的一种或两种以上,更优选为含有铟和/或锗的一种或两种以上,进一步优选为含有锗的一种或两种以上,特别优选由锗构成。

[0031]

此外,这些必须成分的负载量比,作为选自硅、镓、锗和铟构成的组中的一种或两种以上的第2成分的元素的质量比,相对于铼元素,其下限优选为0.1以上,更优选为0.5以上,其上限优选为10以下,更优选为5以下,进一步优选为3以下,其中优选2以下,特别优选为1以下。

[0032]

通过恰当地选择与铼组合的第2成分的种类和/或其负载量比,不仅可提高羰基化合物的加氢反应的催化活性,同时使以下副反应得以高度抑制的醇制造成为可能:原料羧酸与产物醇的酯化反应,特别是反应后期中显著并发的、生成醇的脱水和加氢引起的去官能团化反应。第1催化剂通过所述金属成分的组合,使在空气下的处理成为可能,成为催化剂的输送和保管、醇制造时的催化剂向反应器的导入等操作性优异的催化剂。

[0033]

通过它们的组合,可以同时实现通常认为存在抵触的催化活性的提高和反应选择性的提高,其理由推测为:在通过第2成分的添加,可将作为加氢催化活性成分的铼的电子状态控制为适于羰基官能团的还原反应的状态的同时,通过反应基质与第2成分的亲和性,可提高其在催化剂表面上的吸附力,及高度控制催化剂表面上的反应基质的吸附取向性。

[0034]

第1催化剂中,铼的负载量虽然没有特别限制,但以铼元素相对于金属负载催化剂的总质量的质量比率计,通常为0.5质量%以上,优选为1质量%以上,更优选为3质量%以上,通常20质量%以下,优选为10质量%以下,更优选为8质量%以下。通过使铼的负载量在上述下限值以上,可表现出充分的催化活性,因此可避免反应器的容积增大等。通过使铼的负载量为上述上限以下,在抑制催化剂成本高涨的同时,可以抑制诸如负载的铼发生凝集,其高路易斯酸性引起的伴随脱羧的碳原子减少的反应,伴随产物的脱水和加氢的去官能团化反应、原料的羧酸和产物的醇的酯化反应的副反应,可进一步提高反应选择性。

[0035]

第1催化剂在这些金属成分(即,铼和第2成分)以外,在对使用第1催化剂的还原反应等反应没有不良影响的条件下,可根据需要,进一步地含有其他金属成分作为第3成分。作为其他金属成分,可举出除铁和镍之外的周期表第8~10列的金属成分,可举出例如选自显示出加氢催化能力的钌、钴、铑、铱、钯和铂的金属物种中的至少一种金属。

[0036]

在催化剂制备和/或反应中,存在因为由ss和sus等材质构成金属制反应容器的腐蚀,铁和镍等金属溶出而混入催化剂中的情况,然而,在第1发明中,这些溶出金属在催化剂

上析出而包含在催化剂中时,不将该金属定义为第1催化剂中的金属成分。此时,若为催化剂中的铁之外的sus制的反应容器的溶出,则根据材质,催化剂中可微量检测到特定量比的以下金属。

[0037]

例如,若为来源于sus201的混入,则能以特定量比与铁同时检测到镍、铬、锰。若为来源于sus202的混入,则能以特定量比与铁同时检测到镍、铬、锰。若为来源于sus301的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus302的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus303的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus304的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus305的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus316的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus317的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus329j1的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus403的混入,则能以特定量比与铁同时检测到铬。若为来源于sus405的混入,则能以特定量比与铁同时检测到铬、铝。若为来源于sus420的混入,则能以特定量比与铁同时检测到铬。若为来源于sus430的混入,则能以特定量比与铁同时检测到铬。若为来源于sus430lx的混入,则能以特定量比与铁同时检测到铬、钛或铌。若为来源于sus630的混入,则能以特定量比与铁同时检测到镍、铬、铜、铌。

[0038]

作为周期表第8~10列以外的其他族的金属成分,可举出选自银、金、钼、钨、铝和硼等金属物种中的至少一种金属。

[0039]

这些第3成分之中,优选选自钌、钴、铑、铱、钯、铂、金、钼和钨中的至少一种金属,其中更优选选自钌、钴、铑、铱、钯、铂、钼和钨中的至少一种金属,进一步地特别优选选自钌、铱、钯和铂中的至少一种金属,其中,特别优选钌。

[0040]

第1催化剂中所含的这些第3成分的含量,涉及除铁和镍之外的稀有昂贵的周期表第8~10列的金属时,其相对于铼元素的元素质量比通常小于0.2,优选为0.15以下,更优选为0.1以下,进一步优选为小于0.1,出于反应选择性的提高以及催化剂制造成本的经济学的理由,最优选为0。即,第1催化剂优选实质上不含除铁和镍之外的稀有昂贵的周期表第8~10列的金属。其为周期表第8~10列的贵金属之外的上述第3成分金属时,相对于铼元素的元素质量比通常为10以下,优选为5以下,更优选为1以下、进一步优选为0.5以下。通过这些追加性的金属成分的合适组合和合适含量的选择,可在保持高选择性的情况下获得高催化活性。

[0041]

由于ss和sus等反应容器的腐蚀,铁和镍等金属发生溶出混入催化剂中时,第1发明中,催化剂中的金属成分的含量可指扣除铁含量以及根据反应容器的材质确定的特定量比的所述金属含量后的量。

[0042]

为了进一步提高催化剂的活性和反应选择性等,可连同上述金属成分,向第1催化剂中添加以下元素的化合物进行使用:作为碱金属元素的选自锂、钠、钾、铷和铯构成的组中的一种或两种以上,作为碱土金属元素的选自镁、钙、锶和钡构成的组中的一种或两种以上,作为卤元素的选自氟、氯、溴和碘构成的组中的一种或两种以上。此时,这些添加成分与铼成分的比率没有特别限制。

[0043]

<载体>

作为第1发明中所使用的载体,可使用含有周期表第4列的金属氧化物的载体,特别是作为载体可使用惰性载体。本发明中,惰性载体是指其单独使用不显示羰基化合物的加氢催化活性的载体,具体可定义为实质上不含有作为催化活性金属的选自铁、钌、钴、铑、铱、镍、钯、铂、铜和锌的组的周期表第8~12列的金属、铬以及铼的载体。

[0044]

实质上不含有上述金属的载体意指不含有上述金属作为主要成分的载体,即相对于载体的总质量,这些金属的含量为5质量%以下,优选为1质量%以下,更优选为0.1质量%以下。载体中的该金属的含量,可与催化剂中的负载金属的金属含量分析相同地,通过公知的icp质谱分析法(icp-ms:inductively coupled plasma mass spectrometry,电感耦合等离子体质谱法)、icp发射光谱法(icp-aes:inductively coupled plasma atomic emission spectrometry,电感耦合等离子体原子发射光谱法)、原子吸收光谱法(aas:atomic absorption spectrometry,原子吸收光谱法)或x射线荧光分析法(xrf:x-ray fluorescence analysis,x射线荧光分析)等分析方法进行测定而确定。

[0045]

第1发明中,特别是使用羧酸作为原料时,出于催化活性和反应选择性高,此外可简便地进行催化剂的再生处理,金属的溶出少的理由,使用诸如氧化钛(二氧化钛)、氧化锆(二氧化锆)、氧化铪的含有周期表第4列的金属氧化物的载体。在周期表第4列的金属氧化物之中,出于催化活性高、可高选择性地制造作为目标的醇的理由,优选氧化钛或氧化锆。其中,有时出于容易购得比表面积大的载体的理由,特别优选氧化钛。可单独使用一种或组合使用两种以上的周期表第4列的金属氧化物。组合使用两种以上时,对于组合和混合比率没有特别限制,能以如各个化合物的混合物、复合氧化物的形态进行使用。第1发明中所使用的载体有时优选含有硫酸根离子。特别地,使用氧化钛作为载体时,有时优选该载体含有硫酸根离子。

[0046]

第1发明中,使用含有硫酸根离子的载体时,可显著抑制在羰基化合物的加氢催化反应中并发的伴随脱羧的碳原子减少的反应、伴随作为产物的醇的脱水和加氢的去官能团化反应,通过将上述的含有铼和第2成分的金属成分负载于该载体上,有时可显著提高加氢催化活性能。此外,通过与所述载体组合,使在空气下的操作成为可能,可成为在催化剂的输送和保管、醇制造时的催化剂的向反应器中的导入等操作性优异的催化剂。可认为这些催化剂性能提高理由如下:使用的载体中含有硫酸根离子时,通过载体表面上的硫酸根离子,催化剂表面上呈现出酸性位点,通过与硫酸根离子的相互作用或在金属成分负载时与硫酸根离子的取代反应,负载金属成分的分散性改善,此外,由于可将作为加氢催化活性成分的铼的电子状态控制为适合羰基官能团的还原反应的状态,这些因素相组合,不仅催化剂的反应选择性提高,活性也提高。

[0047]

载体中的硫酸根离子的含量,以硫酸根离子相对于使用的载体的总质量的质量比率计,优选为0.01质量%以上,更优选为0.1质量%以上,特别优选为0.2质量%以上。硫酸根离子相对于使用的载体的总质量的质量比率优选为10质量%以下,更优选为7质量%以下,特别优选为5质量%以下。

[0048]

通过使使用的载体中所含有的硫酸根离子含量在上述下限以上,在可充分地发挥这些添加效果的作用,获得高催化活性以外,进一步还可抑制所述去官能团化反应的副反应发生。由此,可提供一种醇的制造方法,其在抑制产物的纯化工序的繁杂化的同时,防止纯化成本的高涨,经济上有利。通过使使用的载体中所含有的硫酸根离子含量在上述上限

以下,可提供一种醇的制造方法,其可抑制载体中所含的硫酸根离子在反应中经由使用的溶剂溶出而腐蚀反应器、游离的酸催化剂引起的目标产物的副反应并发等,因此不需要使用高耐蚀性的材质,可抑制反应设备的建设成本及产物的纯化成本的高涨,经济上有利。

[0049]

第1发明中,使用含有硫酸根离子的载体时,该载体只要是含有硫酸根离子,则没有特别限制,可直接使用符合的市售品,此外,载体为金属氧化物时,可通过将对应的金属硫酸盐溶解于水后,经过中和或加热水解,或以硫酸化剂处理对应的金属氢氧化物或焙烧而成金属氧化物后,在空气等氧化气氛下进行焙烧的方法,来进行制备。本文中,以硫酸化剂处理意味着向载体中导入硫酸根离子,可在如上所述的载体制造工序中进行,也可在制造载体后进行。作为硫酸化剂,可举出硫酸、过硫酸以及它们的盐,优选为硫酸、硫酸盐或过硫酸盐。作为硫酸盐,只要为可溶解并提供硫酸根离子的盐类,则没有特别限制,可举出硫酸铵、硫酸钠、硫酸钾等。作为过硫酸盐,同样地,可举出过硫酸铵、过硫酸钠、过硫酸钾等。这些盐类可为无水物

·

水合物中的任意一种。有时相比酸而言,像这样的盐类危险性较低,能够容易操作,因而优选。

[0050]

下文中,举例氧化钛和氧化锆,进行第1发明的含有硫酸根离子的载体的制备例的说明。

[0051]

含有硫酸根离子的氧化钛,可通过用水溶解硫酸钛或硫酸氧钛后,在低温下进行中和,或者加热水解后进行焙烧来制备。也可通过用硫酸溶解钛矿石,加热为偏钛酸或氢氧化钛后,进行焙烧来制备。

[0052]

作为其他方法,含有硫酸根离子的氧化钛可通过以由四异丙氧基钛等制备而成的氢氧化钛作为起始物,通入稀硫酸后,在空气中进行焙烧来制备。也可使用焙烧而成的氧化钛代替氢氧化钛作为起始物进行使用,也可将硫酸铵等硫酸盐负载于载体以代替通入硫酸。

[0053]

接着对硫酸化处理而成氧化钛进行焙烧。焙烧温度优选为350℃~700℃的范围,更优选450℃~600℃的范围。焙烧温度过高时,除了催化剂中的硫酸根离子挥发之外,氧化钛的表面积减少,因而不优选。焙烧时间没有特别限制,适合为3小时左右。

[0054]

作为含有硫酸根离子的氧化钛的市售品,可举例第1发明的实施例中所记载的石原产业(株)制的mc-50、mc-90、mc-150等。

[0055]

含有硫酸根离子的氧化锆可采用通过将向氯氧化锆、硝酸氧锆、正丙醇锆等锆化合物的水溶液中加入氨水而制备成的氢氧化锆等作为起始物,与上述氧化钛的制备例同样地,添加硫酸、硫酸盐、过硫酸盐等,接着在空气中进行焙烧来制备。也可使用焙烧而成的氧化锆代替氢氧化锆,也可将硫酸铵等硫酸盐负载于载体以代替通入稀硫酸,进行制备。

[0056]

接着对硫酸化处理而成的氧化锆进行焙烧。焙烧温度优选为350℃~700℃的范围,更优选为450℃~600℃范围。焙烧温度过高时,除了催化剂中的硫酸根离子挥发之外,氧化锆的表面积减少,因而不优选。焙烧时间没有特别限制,适合为3小时左右。

[0057]

作为市售的载体,在制造商公开了载体中所含有的硫酸根离子的含量,且该含量在所述第1发明的硫酸根离子含量范围内时,该载体属于第1发明的载体。作为像这样的市售载体,可举出例如,石原产业(株)制的mc-50、mc-90、mc-150等。在已知载体中的硫元素成分来源于硫酸根离子时,作为其他方法,可通过公知的高频炉燃烧-红外检测法(碳硫分析装置),使催化剂在氧气氛下的高频感应加热炉中燃烧,

通过红外检测法确定燃烧气体中的硫含量,将由此换算成的硫酸根离子质量的值作为载体或催化剂中所含有的硫酸根离子的含量。

[0058]

第1发明的催化剂中含有硫酸根离子时,硫酸根离子的含量没有特别限制,但以硫酸根离子相对于使用的催化剂的总质量的质量比率计,优选为0.01质量%以上,更优选为0.1质量%以上,特别优选为0.2质量%以上,通常为10质量%以下,优选为7质量%以下,更优选为5质量%以下,其中,优选为2质量%以下,更优选为1质量%以下。此外,作为硫元素相对于使用的催化剂的总质量的质量比率,优选为0.01质量%以上,更优选为0.1质量%以上,通常3质量%以下,优选为2质量%以下,更优选为1质量%以下,其中,特别优选为0.6质量%以下。

[0059]

使用含有硫酸根离子或硫的催化剂时,羰基化合物的加氢催化反应中,有时可显著抑制并发的伴随脱羧的碳原子减少的反应、伴随作为产物的醇的脱水和加氢的去官能团化反应。通过使催化剂中所含有的硫酸根离子含量在上述下限值以上,有时可成为催化活性变充分,可充分抑制所述去官能团化反应的副反应发生,避免在产物的纯化工序繁杂化的同时纯化成本高涨,经济上有利的醇的制造方法。此外,特别地,本发明的催化剂所含有的硫酸根离子含量在上述下限以上时,其为空气下的稳定性提高,催化剂的输送和保管、醇制造时的催化剂的向反应器的导入等操作性优异的催化剂。另一方面,通过使其为上述上限值以下,可成为抑制载体中所含的硫酸根离子在反应中经由使用的溶剂溶出而腐蚀反应器,抑制游离的酸催化剂引起的目标产物的副反应等并发,防止反应设备的建设成本和目标产物的纯化成本高涨,经济上有利的醇的制造方法。

[0060]

第1发明中,载体或催化剂中所含有的硫酸根离子的含量定义为:用前处理工序从催化剂中提取硫酸根离子后,通过公知的离子色谱分析法确定的量。载体或催化剂中所含有的硫的含量是通过公知的高频炉燃烧-红外检测法(碳

·

硫分析装置),使催化剂在氧气氛下的高频感应加热炉中燃烧,将通过红外检测法确定的燃烧气体中的硫含量,作为载体或催化剂中所含有的硫的含量。

[0061]

第1发明中使用的载体优选以周期表第4列的金属氧化物作为主体。本文中,作为主体意味着其相对于载体的总质量的质量比率通常为50质量%以上,优选为70质量%以上,更优选为90~100质量%。

[0062]

第1发明中使用的载体也可为含有周期表第4列的金属氧化物以外的载体成分的载体,作为其他载体成分,可举出例如,石墨、活性炭、碳化硅、氮化硅、氮化铝、氮化硼、氧化硼、氧化铝(三氧化二铝)、氧化硅(二氧化硅)、氧化镧、氧化铈、氧化钇、氧化铌、硅酸镁、硅酸钙、铝酸镁、铝酸钙、铝硅酸盐、硅铝磷酸盐、铝磷酸盐、磷酸镁、磷酸钙、磷酸锶、羟基磷灰石(羟基磷酸钙)、氯磷灰石、氟磷灰石、硫酸钙、硫酸钡、碳酸钡等的一种或两种以上。

[0063]

第1发明中所使用的载体的比表面积由于取决于所使用的载体物种,没有特别限制,通常为50m2/g以上,优选为80m2/g以上,更优选为100m2/g以上,通常为3000m2/g以下,优选为2000m2/g以下,但特别是在使用周期表第4列的金属氧化物的第1发明中,通常载体的比表面积通常为50m2/g以上,优选为80m2/g以上,更优选为100m2/g以上,通常为1000m2/g以下,优选为800m2/g以下。由于载体的比表面积越大,催化活性越高,适宜使用比表面积较大的载体。载体的比表面积通常为测定氮吸附量,以bet公式算出的值。

[0064]

第1发明中所使用的载体的形状、载体的尺寸没有特别限制,将其形状换算为球状

时的平均粒径通常为0.1μm以上,优选为1μm以上,更优选为5μm以上,进一步优选为50μm以上,通常为5mm以下,优选为4mm以下。粒径采用jis标准jis z8815(1994年)所述的筛分试验方法进行测定。载体的形状为非球状时,粒径为求得该载体的体积,换算为相同体积的球状颗粒的直径的值。通过使平均粒径在上述范围,可为每单位质量的活性高,进一步地容易操作的催化剂。

[0065]

使用第1催化剂的反应为完全混合型反应时,载体的平均粒径通常为0.1μm以上,优选为1μm以上,更优选为5μm以上,进一步优选为50μm以上,通常为3mm以下,优选为2mm以下。出于载体的粒径越小,所得的催化剂的每单位质量的活性越高的角度,优选平均粒径小,但相比所述下限值过度小时,有时反应液与催化剂的分离变困难。

[0066]

使用第1催化剂的反应为固定床反应时,载体的平均粒径通常为0.5mm以上、5mm以下,优选为4mm以下,更优选为3mm以下。粒径相比所述下限值过小时,有时由于压差而运行变困难。相比所述上限值过大时,有时反应活性降低。

[0067]

[第2发明的催化剂]第2发明的催化剂(下文中,可简称为“第2催化剂”。)为将金属成分负载于载体而成的金属负载催化剂,其特征在于,将含有第1成分铼,和第2成分的相对于铼为特定质量比的选自硅、镓、锗和铟构成的组的一种或两种以上的金属成分作为该金属成分负载于载体而成。

[0068]

第2催化剂通常是将负载所述金属成分而成的金属负载物,采用还原性气体进行还原处理后,根据需要进行氧化稳定化处理而获得。

[0069]

<金属成分>第2发明的负载于金属负载催化剂的金属成分,含有:作为第1成分的铼,和选自硅、镓、锗和铟构成的组的一种或两种以上的第2成分。其中,与铼组合的第2成分优选为选自硅、锗和铟构成的组中的一种或两种以上,更优选为含有铟和/或锗的一种或两种以上,进一步优选为含有锗的一种或两种以上,特别优选为由锗构成。

[0070]

此外,这些必须成分的负载量比,作为选自硅、镓、锗和铟构成的组中的一种或两种以上的第2成分的元素的质量比,相对于铼元素,其下限优选为0.1以上,更优选为0.5以上,其上限优选为10以下,更优选为5以下,进一步优选为3以下,其中优选2以下,特别优选为1以下。

[0071]

通过适当选自与铼组合的第2成分的重量和/或其负载量比,不仅提高羰基化合物的加氢反应的催化活性,同时使以下副反应得以高度抑制的由羰基化合物制造醇成为可能:原料羧酸与产物醇的酯化反应,特别是反应后期中显著并发的、生成醇的脱水和加氢引起的去官能团化反应等。第2催化剂通过所述金属成分的组合,使在空气下的操作成为可能,成为催化剂的输送和保管、醇制造时的催化剂向反应器中的导入等的操作性优异的催化剂。

[0072]

通过它们的组合,可以同时实现通常认为存在抵触的催化活性的提高和反应选择性的提高,其理由推测为:在通过第2成分的添加,可在将作为加氢催化活性成分的铼的电子状态控制为适于羰基官能团的还原反应的状态的同时,通过反应基质与第2成分的亲和性,可提高其在催化剂表面上的吸附力,或高度控制催化剂表面上的反应基质的吸附取向性。

[0073]

第2催化剂中,铼的负载量虽然没有特别限制,但以铼元素相对于金属负载催化剂的总质量的质量比率计,通常为0.5质量%以上,优选为1质量%以上,更优选为3质量%以上,通常20质量%以下,优选为10质量%以下,更优选为8质量%以下。通过使铼的负载量在上述下限值以上,可表现出充分的催化活性,防止反应器尺寸增大等。通过使铼的负载量在上述上限以下,在抑制催化剂成本的高涨的同时,可以抑制诸如负载的铼发生凝集,其高路易斯酸性引起的伴随脱羧的碳原子减少的反应、伴随产物的脱水和加氢的去官能团化反应、原料的羧酸和产物的醇的酯化反应的副反应,可进一步提高反应选择性。

[0074]

第2催化剂在这些金属成分(即,铼和第2成分)以外,在对使用第2催化剂的还原反应等反应没有不良影响的条件下,可根据需要,进一步地含有其他金属成分作为第3成分。作为其他金属成分,可举出除铁和镍之外的周期表第8~10列的金属成分,可举出例如选自显示出加氢催化能力的钌、钴、铑、铱、钯和铂的金属物种中的至少一种金属。另外,本发明中,周期表意味着长式周期表(iupac 2005年推荐无机化学命名法)。

[0075]

催化剂制备和/或反应中,存在因为由ss和sus等材质构成金属制反应容器的腐蚀,铁和镍等金属溶出而混入催化剂中的情况,然而,在第1发明中,这些溶出金属在催化剂上析出而包含在催化剂中时,不将该金属定义为第2催化剂中的金属成分。此时,若为催化剂中的铁之外的sus制的反应容器的溶出,则根据材质,催化剂中可微量检测到特定量比的以下金属。

[0076]

例如,若为来源于sus201的混入,则能以特定量比与铁同时检测到镍、铬、锰。若为来源于sus202的混入,则能以特定量比与铁同时检测到镍、铬、锰。若为来源于sus301的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus302的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus303的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus304的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus305的混入,则能以特定量比与铁同时检测到镍、铬。若为来源于sus316的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus317的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus329j1的混入,则能以特定量比与铁同时检测到镍、铬、钼。若为来源于sus403的混入,则能以特定量比与铁同时检测到铬。若为来源于sus405的混入,则能以特定量比与铁同时检测到铬、铝。若为来源于sus420的混入,则能以特定量比与铁同时检测到铬。若为来源于sus430的混入,则能以特定量比与铁同时检测到铬。若为来源于sus430lx的混入,则能以特定量比与铁同时检测到铬、钛或铌。若为来源于sus630的混入,则能以特定量比与铁同时检测到镍、铬、铜、铌。

[0077]

作为周期表第8~10列以外的其他族的金属成分,可举出选自银、金、钼、钨、铝和硼等金属物种中的至少一种金属。

[0078]

这些第3成分之中,优选选自钌、钴、铑、铱、钯、铂、金、钼和钨中的至少一种金属,其中更优选选自钌、钴、铑、铱、钯、铂、钼和钨中的至少一种金属,进一步地特别优选选自钌、铱、钯和铂中的至少一种金属,其中,特别优选钌。

[0079]

第2催化剂中所含的这些第3成分的含量,涉及除铁和镍之外的稀有昂贵的周期表第8~10列的金属时,其相对于铼元素的元素质量比通常小于0.2,优选为0.15以下,更优选为0.1以下,进一步优选为小于0.1,出于反应选择性的提高以及催化剂制造成本的经济学的理由,最优选为0。即,第2催化剂优选实质上不含除铁和镍之外的稀有昂贵的周期表第8

~10列的金属。其为周期表第8~10列的贵金属之外的上述第3成分金属时,相对于铼元素的元素质量比通常为10以下,优选为5以下,更优选为1以下、进一步优选为0.5以下。通过这些追加性的金属成分的合适组合和合适含量的选择,可在保持高选择性的情况下获得高催化活性。

[0080]

由于ss和sus等反应容器的腐蚀,铁和镍等金属发生溶出混入催化剂中时,第1发明中,催化剂中的金属成分的含量可指扣除铁含量以及根据反应容器的材质确定的特定量比的所述金属含量后的量。

[0081]

为了进一步提高催化剂的活性和反应选择性等,可连同上述金属成分,向第2催化剂中添加以下元素的化合物进行使用:作为碱金属元素的选自锂、钠、钾、铷和铯构成的组中的一种或两种以上,作为碱土金属元素的选自镁、钙、锶和钡构成的组中的一种或两种以上,作为卤元素的选自氟、氯、溴和碘构成的组中的一种或两种以上。此时,这些添加成分与铼成分的比率没有特别限制。

[0082]

<载体>作为第2发明中所使用的载体,没有特别限制,但特别地可使用惰性载体。本发明中,惰性载体是指其单独使用不显示羰基化合物的加氢催化活性的载体,具体可定义为实质上不含有作为催化活性金属的选自铁、钌、钴、铑、铱、镍、钯、铂、铜和锌的组的周期表第8~12列的金属、铬以及铼的载体。

[0083]

第2发明中,实质上不含有上述金属的载体意指不含有上述金属作为主要成分的载体,即,相对于载体的总质量,这些金属的含量为5质量%以下,优选为1质量%以下,更优选为0.1质量%以下。载体中的该金属的含量,可与催化剂中的负载金属的金属含量分析相同地,通过公知的icp质谱分析法(icp-ms:inductively coupled plasma mass spectrometry,电感耦合等离子体质谱法)、icp发射光谱法(icp-aes:inductively coupled plasma atomic emission spectrometry,电感耦合等离子体原子发射光谱法)、原子吸收光谱法(aas:atomic absorption spectrometry,原子吸收光谱法)或x射线荧光分析法(xrf:x-ray fluorescence analysis,x射线荧光分析)等分析方法进行测定而确定。

[0084]

作为第2发明中所使用的惰性载体,可举出以除铁、钌、钴、铑、铱、镍、钯、铂、铜和锌等周期表第8~12列的金属、铬、铼之外的元素的单体、碳化物、氮化物、氧化物、氢氧化物、硫酸盐、碳酸盐、磷酸盐及它们的混合物作为主体的载体。本文中,作为主体意味着相对于载体的总质量的质量比率为通常50质量%以上,优选为70质量%以上,更优选为90质量%以上。

[0085]

作为第2发明的载体的具体例,可举出例如,石墨、活性炭、碳化硅、氮化硅、氮化铝、氮化硼、氧化硼、氧化铝(三氧化二铝)、氧化硅(二氧化硅)、氧化钛(二氧化钛)、氧化锆(二氧化锆)、氧化铪、氧化镧、氧化铈、氧化钇、氧化铌、硅酸镁、硅酸钙、铝酸镁、铝酸钙、铝硅酸盐、硅铝磷酸盐、铝磷酸盐、磷酸镁、磷酸钙、磷酸锶、羟基磷灰石(羟基磷酸钙)、氯磷灰石、氟磷灰石、硫酸钙、硫酸钡和碳酸钡等。

[0086]

这些之中,出于特别是使用羧酸作为原料时,催化活性和反应选择性高,此外金属的溶出少的理由,优选碳质载体、氧化钛、氧化锆、氧化铌、氧化铈,其中,出于催化剂再生时

的处理简便的理由,优选氧化钛、氧化锆、氧化铌、氧化铈,其中,更优选作为周期表第4列金属氧化物的氧化钛或氧化锆,出于容易购得比表面积大的载体的理由,特别优选氧化钛。

[0087]

这些载体可单独使用一种或组合使用两种以上。对于组合使用两种以上时的组合、混合比率没有特别限制,能以如各个化合物的混合物、复合化合物或复盐的形式使用。

[0088]

载体可直接使用,也可以前处理为适宜负载的形状进行使用。例如,若使用碳质载体,则可如特开平10-71332号公报所述地,用硝酸对碳质载体进行加热处理后使用。通过所述方法,可改善载体上的金属成分的分散性,提高获得的催化剂的活性,因而优选。此外,第2发明中所使用的载体有时优选为含有硫酸根离子的载体。特别地,使用氧化钛作为载体时,有时优选该载体含有硫酸根离子。

[0089]

第2发明中,使用含有硫酸根离子的载体时,可显著抑制在羰基化合物的加氢催化反应中并发的伴随脱羧的碳原子减少的反应、伴随作为产物的醇的脱水和加氢的去官能团化反应,通过将上述的含有铼和第2成分的金属成分负载于该载体上,有时可显著提高加氢催化活性能。此外,通过与所述载体组合,使在空气下的操作成为可能,可成为在催化剂的输送和保管、醇制造时的催化剂的向反应器中的导入等操作性优异的催化剂。可认为这些催化剂性能提高理由如下:使用的载体中含有硫酸根离子时,通过载体表面上的硫酸根离子,催化剂表面上呈现出酸性位点,通过与硫酸根离子的相互作用或在金属成分负载时与硫酸根离子的取代反应,负载金属成分的分散性改善,此外,由于可将作为加氢催化活性成分的铼的电子状态控制为适合羰基官能团的还原反应的状态,这些因素相组合,不仅催化剂的反应选择性提高,活性也提高。

[0090]

载体中的硫酸根离子的含量,以硫酸根离子相对于使用的载体的总质量的质量比率计,优选为0.01质量%以上,更优选为0.1质量%以上,特别优选为0.2质量%以上。硫酸根离子相对于使用的载体的总质量的质量比率优选为10质量%以下,更优选为7质量%以下,特别优选为5质量%以下。

[0091]

通过使用的载体中所含有的硫酸根离子含量在上述下限以上,可充分地发挥这些添加效果的作用,在获得高催化活性以外,进一步还抑制所述去官能团化反应的副反应发生。由此,可提供一种醇的制造方法,其在抑制产物的纯化工序的繁杂化的同时,防止纯化成本的高涨,经济上有利。通过使用的载体中所含有的硫酸根离子含量在上述上限以下,可提供一种醇的制造方法,其可抑制载体中所含的硫酸根离子在反应中经由使用的溶剂溶出而腐蚀反应器、游离的酸催化剂引起的目标产物的副反应并发等,因此不需要使用高耐蚀性的材质,可抑制反应设备的建设成本及产物的纯化成本的高涨,经济上有利。

[0092]

第2发明中,使用含有硫酸根离子的载体时,该载体只要是含有硫酸根离子,则没有特别限制,可直接使用符合的市售品,此外,载体为金属氧化物时,可通过将对应的金属硫酸盐溶解于水后,经过中和或加热水解,或以硫酸化剂处理对应的金属氢氧化物或焙烧而成金属氧化物后,在空气等氧化气氛下进行焙烧的方法,进行制备。本文中,以硫酸化剂处理意味着向载体中导入硫酸根离子,可在如上所述的载体制造工序中进行,也可在制造载体后进行。作为硫酸化剂,可举出硫酸、过硫酸以及它们的盐,优选为硫酸、硫酸盐或过硫酸盐。作为硫酸盐,只要为可溶解并提供硫酸根离子的盐类,则没有特别限制,可举出硫酸铵、硫酸钠、硫酸钾等。作为过硫酸盐,同样地,可举出过硫酸铵、过硫酸钠、过硫酸钾等。这些盐类可为无水物

·

水合物中的任意一种。有时相比酸而言,像这样的盐类危险性较低,能

够容易操作,因而优选。

[0093]

下文中,举例氧化钛和氧化锆,进行第2发明的含有硫酸根离子的载体的制备例的说明。

[0094]

含有硫酸根离子的氧化钛,可通过用水溶解硫酸钛或硫酸氧钛后,在低温下进行中和,或者加热水解后进行焙烧来进行制备。也可通过用硫酸溶解钛矿石,加热为偏钛酸或氢氧化钛后,进行焙烧来制备。

[0095]

作为其他方法,含有硫酸根离子的氧化钛可通过以由四异丙氧基钛等制备而成的氢氧化钛作为起始物,通入稀硫酸后,在空气中进行焙烧来制备。也可使用焙烧而成的氧化钛代替氢氧化钛作为起始物进行使用,也可将硫酸铵等硫酸盐负载于载体以代替通入硫酸。

[0096]

接着对硫酸化处理而成氧化钛进行焙烧。焙烧温度优选为350℃~700℃的范围,更优选450℃~600℃的范围。焙烧温度过高时,除催化剂中的硫酸根离子挥发之外,氧化钛的表面积减少,因而不优选。焙烧时间没有特别限制,适合为3小时左右。

[0097]

作为含有硫酸根离子的氧化钛的市售品,可举例第2发明的实施例中所记载的石原产业(株)制的mc-50、mc-90、mc-150等。

[0098]

含有硫酸根离子的氧化锆可采用通过以向氯氧化锆、硝酸氧锆、正丙醇锆等锆化合物的水溶液中加入氨水而制备成的氢氧化锆等作为起始物,与上述氧化钛的制备例同样地,添加硫酸、硫酸盐、过硫酸盐等,接着在空气中进行焙烧来制备。也可使用焙烧而成的氧化锆代替氢氧化锆,也可将硫酸铵等硫酸盐负载于载体以代替通入稀硫酸,进行制备。

[0099]

接着对硫酸化处理而成的氧化锆进行焙烧。焙烧温度优选为350℃~700℃的范围,更优选为450℃~600℃范围。焙烧温度过高时,除催化剂中的硫酸根离子挥发之外,氧化锆的表面积减少,因而不优选。焙烧时间没有特别限制,适合为3小时左右。

[0100]

作为市售的载体,在制造商公开了载体中所含有的硫酸根离子的含量,且该含量在所述第2发明的硫酸根离子含量范围内时,该载体属于第2发明的载体。作为像这样的市售载体,可举出例如,石原产业(株)制的mc-50、mc-90、mc-150等。在已知载体中的硫元素成分来源于硫酸根离子时,作为其他方法,可采用公知的高频炉燃烧-红外检测法(碳硫分析装置),使催化剂在氧气氛下的高频感应加热炉中燃烧,通过红外检测法确定燃烧气体中的硫含量,将由此换算成的硫酸根离子质量的值作为载体或催化剂中所含有的硫酸根离子的含量。

[0101]

第2发明的催化剂中含有硫酸根离子时,硫酸根离子的含量没有特别限制,但以硫酸根离子相对于使用的催化剂的总质量的质量比率计,优选为0.01质量%以上,更优选为0.1质量%以上,特别优选为0.2质量%以上,通常为10质量%以下,优选为7质量%以下,更优选为5质量%以下,其中,优选为2质量%以下,更优选为1质量%以下。此外,作为硫元素相对于使用的催化剂的总质量的质量比率,优选为0.01质量%以上,更优选为0.1质量%以上,通常3质量%以下,优选为2质量%以下,更优选为1质量%以下,其中,特别优选为0.6质量%以下。

[0102]

使用含有硫酸根离子或硫的催化剂时,羰基化合物的加氢催化反应中,有时可显著抑制并发的伴随脱羧的碳原子减少的反应、伴随作为产物的醇的脱水和加氢的去官能团化反应。通过使催化剂中所含有的硫酸根离子含量在上述下限值以上,有时可成为催化活

性变充分,可充分抑制所述去官能团化反应的副反应发生,避免在产物的纯化工序繁杂化的同时纯化成本高涨,经济上有利的醇的制造方法。此外,特别地,本发明的催化剂所含有的硫酸根离子含量在上述下限以上时,其为空气下的稳定性提高,催化剂的输送和保管、醇制造时的催化剂的向反应器的导入等操作性优异的催化剂。另一方面,通过使其为上述上限值以下,可成为抑制载体中所含的硫酸根离子在反应中经由使用的溶剂溶出而腐蚀反应器、抑制游离的酸催化剂引起的目标产物的副反应等并发,防止反应设备的建设成本和目标产物的纯化成本高涨,经济上有利的醇的制造方法。

[0103]

第2发明中,载体或催化剂中所含有的硫酸根离子的含量定义为:用前处理工序从催化剂中提取硫酸根离子后,通过公知的离子色谱分析法确定的量。载体或催化剂中所含有的硫的含量是通过公知的高频炉燃烧-红外检测法(碳

·

硫分析装置),使催化剂在氧气氛下的高频感应加热炉中燃烧,将通过红外检测法确定的燃烧气体中的硫含量,作为载体或催化剂中所含有的硫的含量。

[0104]

第2发明中所使用的载体的比表面积由于取决于所使用的载体物种,没有特别限制,通常为50m2/g以上,优选为80m2/g以上,更优选为100m2/g以上,通常为3000m2/g以下,优选为2000m2/g以下,但使用金属氧化物作为载体时,通过其比表面积通常为50m2/g以上,优选为80m2/g以上,更优选为100m2/g以上,通常1000m2/g以下,优选为800m2/g以下。由于载体的比表面积越大,催化活性越高,适宜使用比表面积较大的载体。载体的比表面积通常为测定氮吸附量,以bet公式算出的值。

[0105]

第2发明中所使用的载体的形状、载体的尺寸没有特别限制,将其形状换算为球状时的平均粒径通常为0.1μm以上,优选为1μm以上,更优选为5μm以上,进一步优选为50μm以上,通常为5mm以下,优选为4mm以下。粒径采用jis标准jis z8815(1994年)所述的筛分试验方法进行测定。载体的形状为非球状时,粒径为求得该载体的体积,换算为相同体积的球状颗粒的直径的值。通过使平均粒径在上述范围,可为每单位质量的活性高,进一步地容易操作的催化剂。

[0106]

使用第2催化剂的反应为完全混合型反应时,载体的平均粒径通常为0.1μm以上,优选为1μm以上,更优选为5μm以上,进一步优选为50μm以上,通常为3mm以下,优选为2mm以下。出于载体的粒径越小,所得的催化剂的每单位质量的活性越高的角度,优选平均粒径小,但相比所述下限值过度小时,有时反应液与催化剂的分离变困难。

[0107]

使用第2催化剂的反应为固定床反应时,载体的平均粒径通常为0.5mm以上、5mm以下,优选为4mm以下,更优选为3mm以下。粒径相比所述下限值过小时,有时由于压差而运行变困难。相比所述上限值过大时,有时反应活性降低。

[0108]

[本催化剂的制造方法]第1催化剂和第2催化剂(下文中称其为“本催化剂”。)的制造方法通常具有以下的工序。(i)在载体上,负载所述金属成分的工序(下文称为“金属负载工序”。))(ii)采用还原性气体,还原处理所得的金属负载物的工序(下文称为“还原处理工序”。))(iii)根据需要,在还原处理后进行氧化的工序(下文称为“氧化稳定化工序”。))以下,对各工序按顺序进行说明。

[0109]

<(i)金属负载工序>金属负载工序为在上述的载体上,负载必要量的上述金属成分,获得金属负载物的工序。金属成分的负载方法没有特别限制,可使用公知的方法。负载时,可使用作为上述金属成分的原料的各种含金属化合物的溶液或分散液。

[0110]

金属成分在载体上的负载方法没有特别限制,但通常适宜使用各种浸渍法。例如,利用金属离子在载体上的吸附力,吸附饱和吸附量以下的金属离子的吸附法;浸渍饱和吸附量以上的溶液,除去过量的溶液的平衡吸附法;添加与载体的孔体积相同的溶液使其全部被载体吸附的孔填充法;加入溶液至与载体的吸水量相应,在使载体表面为均匀润湿状态且不存在过量溶液的状态下终止的初湿法;在浸渍载体并搅拌的同时蒸发溶剂的蒸干法;使载体为干燥状态,喷附溶液的喷雾法等。其中,优选孔填充法、初湿法、蒸干法、喷雾法,更优选孔填充法、初湿法、蒸干法。通过采用这些制备方法,可在将铼、上述第2成分、进一步根据需要添加的所述第3成分和其他金属成分比较均匀地分散的同时负载于载体。另外,如第1发明和第2发明中所说明地,有时优选载体含有硫酸根离子。此时,优选在相对于载体质量含有0.01质量%以上、10质量%以下的硫酸根离子的载体上,负载金属成分。

[0111]

作为使用的含金属化合物没有特别限定,可根据负载方法进行适当选择。可使用例如,氯化物、溴化物、碘化物等卤化物,硝酸盐、硫酸盐等无机酸盐,金属氢氧化物,金属氧化物,含金属的铵盐,乙酸盐、金属醇盐等含有机基团的化合物,金属络合物等。其中,优选卤化物、无机酸盐、金属氢氧化物、金属氧化物、含金属的铵盐、含有机基团的化合物,更优选为卤化物、无机酸盐、金属氧化物、含金属的铵盐、含有机基团的化合物。它们可单独使用一种或以必要量组合使用两种以上。

[0112]

将含金属化合物负载于载体时,可使用各种溶剂溶解或分散含金属化合物,可使用各种负载方法。此时使用的溶剂的种类,若可溶解或分散含金属化合物,且对之后实施的金属负载物的焙烧和氢还原、进一步地使用本催化剂的加氢反应没有不良影响的话,则没有特别限制。作为溶剂,可使用例如丙酮等酮溶剂,甲醇、乙醇等醇溶剂,四氢呋喃、乙二醇二甲醚等醚溶剂,水等。这些可单独使用,也可作为混合溶剂进行使用。它们之中,由于廉价且上述含金属化合物原料的溶解度高,优选使用水。

[0113]

溶解或分散含金属化合物时,除溶剂之外,也可加入各种添加剂。例如,如特开平10-15388号公报所述地,通过添加羧酸和/或羰基化合物溶液,可改善各金属成分负载于载体时在载体上的分散性。

[0114]

金属负载物可根据需要进行干燥,也可出于以下理由,优选在干燥后,根据需要焙烧后,供给至还原处理工序。即,在对未干燥的金属负载物实施后续的还原处理时,有时所得的催化剂的反应活性降低。

[0115]

金属负载物的干燥方法没有特别限制,若可除去负载时使用的溶剂等即可,通常在非活性气体的流通下或减压下进行。

[0116]

干燥时的压力没有特别限制,但通常在常压下或减压条件下进行。干燥时的温度没有特别限制,但通常在300℃以下,优选为250℃以下,更优选为200℃以下,通常80℃以上进行。

[0117]

金属负载物的干燥后,可根据需要进行焙烧。通过进行焙烧,很多情况下可制造催化活性高且反应选择性优异的催化剂。焙烧若在空气中进行即可,例如,通过在空气流通

下,以规定的温度加热规定时间,进行实施。

[0118]

焙烧时的温度没有特别限定,但通常为100℃以上,优选为250℃以上,更优选为400℃以上,通常为1000℃以下,优选为700℃以下,更优选为600℃以下。焙烧时间根据焙烧温度不同而不同,但通常为30分钟以上,优选为1小时以上,更优选为2小时以上,通常40小时以下,优选为30小时以下,更优选为10小时以下。

[0119]

<(ii)还原处理工序>所述金属负载物通常采用还原性气体进行还原处理。作为还原处理,可使用公知的液相还原、气相还原。

[0120]

还原处理工序中所使用的还原性气体若为具有还原性的气体,则没有特别限制,可使用例如,氢气、甲醇、肼等,优选为氢气。

[0121]

作为还原性气体使用含氢气气体时,含氢气气体的氢气浓度没有特别限制,可为100体积%,也可用非活性气体进行稀释。本文中所说的非活性气体是指不与金属负载物或氢气进行反应的气体,可举出氮气、水蒸气等,通常可使用氮气。采用非活性气体稀释的还原性气体(含氢气气体)的适宜使用的氢气浓度,相对于全部气体成分,通常为5体积%以上,优选为15体积%以上,更优选为30体积%以上,进一步优选为50体积%以上,也可在还原初期使用低氢气浓度的含氢气气体,此后缓慢提高氢气浓度进行使用。

[0122]

还原处理所必要的时间根据处理的金属负载物等的量、使用的装置等不同而不同,通常为7分钟以上,优选为15分钟以上,更优选为30分钟以上,通常为40小时以下,优选为30小时以下,更优选为10小时以下。还原处理时的温度通常为100℃以上,优选为200℃以上,更优选为250℃以上,通常为700℃以下,优选为600℃以下,更优选为500℃以下。还原处理时的温度过高时,有时发生负载金属的烧结等,所得的催化剂的活性降低。

[0123]

还原处理时的还原性气体可密闭于反应器中使用,也可在反应器中流通而使用,但优选在反应器中进行流通。其原因在于,通过使其流通,可避免局部的缺乏氢气状态。通过还原处理,根据使用的原料不同,反应器中伴随产生水和氯化铵等,这些副产物有时对还原处理前的金属负载物和还原处理后的金属负载催化剂有不良影响,通过流通还原性气体,可将这些副产物排出反应体系外。

[0124]

还原处理所必要的还原性气体的量,只要能实现第1~第3发明的目的,则没有特别限制,可根据使用的装置、还原时的反应器的尺寸以及还原性气体的流通方法、使催化剂流动的方法等,进行适当设定。

[0125]

还原处理后的金属负载催化剂的尺寸没有特别限制,但基本与上述的载体的尺寸相同。

[0126]

作为优选的还原处理的方式,可举出在固定床中使还原性气体通过金属负载物的方法、向静置于托盘或传送带上的金属负载物流通还原性气体的方法、向流动的金属负载物中流通还原性气体的方法等。

[0127]

<(iii)氧化稳定化工序>本催化剂的制造中,根据需要,可对还原所述金属负载物而获得的金属负载催化剂,进行控制氧化状态的氧化稳定化处理。通过进行氧化稳定化处理,可制造活性和选择性优异,且可在空气中进行操作的催化剂。

[0128]

氧化稳定化的方法没有特别限制,但可举出添加水的方法或将其投入水中的方

法、采用以非活性气体稀释而成的低氧气浓度的气体进行氧化稳定化的方法、采用二氧化碳进行稳定化的方法等。其中优选添加水的方法或将其投入水中的方法、采用低氧气浓度的气体进行氧化稳定化的方法,更优选采用低氧气浓度的气体进行氧化稳定化(缓慢氧化)的方法(下文中称为“缓慢氧化法”。),特别优选在低氧气浓度气体的流通下进行氧化稳定化。

[0129]

采用低氧气浓度的气体进行氧化稳定化的初期氧气浓度没有特别限定,但缓慢氧化开始时的氧气浓度通常为0.2体积%以上,优选为0.5体积%以上,通常为10体积%以下,优选为8体积%以下,进一步优选为7体积%以下。氧气浓度相比上述下限值过低时,不仅用于完全进行氧化稳定化的时间变得非常长,并且稳定化变得不充分。氧气浓度相比上述上限值过高时,有时催化剂变得高温而失活。

[0130]

为了制备低氧气浓度的气体,优选采用非活性气体稀释空气。作为用于稀释的非活性气体,优选氮气。

[0131]

作为采用低氧气浓度的气体进行氧化稳定化的方法,可举出在固定床中使低氧气浓度的气体通过催化剂的方法、向静置于托盘或传送带上的催化剂流通低氧气浓度的气体的方法、向流动的催化剂中流通低氧气浓度的气体的方法。

[0132]

金属负载催化剂上的负载金属的分散性越良好,氧化稳定化越剧烈进行且大量的氧参与反应,因此优选在固定床中使低氧气浓度的气体通过催化剂的方法、向流动的催化剂中流通低氧气浓度的气体的方法。

[0133]

另外,本催化剂的制造方法只要能制造本催化剂,不限于上述的制造方法。例如,只要能制造本催化剂,可组合其他公知的工序。

[0134]

[使用本催化剂的醇制造]本催化剂适宜作为羰基化合物的还原反应(加氢)用的催化剂,通过本催化剂处理羰基化合物,可制造醇。

[0135]

作为使用本催化剂的还原反应的优选方式,可举出醇制造方法,其具有还原例如选自酮、醛、羧酸、羧酸酯、羧酸酰胺、羧酸卤化物和羧酸酸酐构成的组的至少一种羰基化合物,获得衍生自所述化合物的醇的工序。本催化剂的特征在于,特别是可在这些化合物中将羧酸直接还原,制造醇。

[0136]

作为还原反应的对象的羰基化合物,可使用工业上容易购得的任意羰基化合物。具体地,作为羧酸和/或羧酸酯,可举出乙酸、丁酸、癸酸、月桂酸、油酸、亚油酸、亚麻酸、硬脂酸、棕榈酸等脂肪族链状单羧酸类,环己烷羧酸、环烷酸、环戊烷羧酸等脂肪族环状单羧酸类,草酸、丙二酸、琥珀酸、甲基琥珀酸、戊二酸、己二酸、庚二酸、辛二酸、癸二酸、环己烷二甲酸、1,2,4-丁烷三羧酸、1,3,4-环己烷三羧酸、双环己基二羧酸、十氢萘二羧酸等脂肪族多羧酸类,邻苯二甲酸、间苯二甲酸、对苯二甲酸、均苯三甲酸等芳香族羧酸类,糠酸、呋喃二甲酸等具有呋喃骨架的羧酸类等,以及它们的甲酯、乙酯、丙酯、丁酯及它们与由羧酸还原而得的醇的酯等的羧酸酯,γ-丁内酯、δ-戊内酯、ε-己内酯等内酯等。作为羧酸酰胺,可举出上述羧酸的甲酰胺、乙酰胺等。作为羧酸卤化物,可举出上述羧酸的氯化物、溴化物等。作为羧酸酐,可举出乙酸酐、琥珀酸酐、马来酸酐、邻苯二甲酸酐等。作为醛、酮,可举出苯甲醛、丙醛、乙醛、3-羟基丙醛、糠醛、羟甲基糠醛、丙酮、二苯

甲酮、葡萄糖、木糖、乳糖、果糖等。

[0137]

作为形成这些羧酸、羧酸酯、羧酸酰胺、羧酸卤化物和/或羧酸酐的羧酸,没有特别限制,优选为链状或环状的饱和脂肪族羧酸,更优选为除羧基外的碳原子数为20以下的羧酸,更优选羧酸具有的碳原子数为14以下。

[0138]

本发明中虽然没有特别限制,作为还原反应的对象的所述的羰基化合物中,出于作为原料的购得的容易程度,优选羧酸、羧酸酯、羧酸酐、醛,其中优选羧酸、羧酸酯、羧酸酐、醛,特别优选羧酸、羧酸酯。

[0139]

作为羧酸,优选为二羧酸,更优选除羧基外的碳原子数为20以下,可举出下式(1)所表示的二羧酸。hooc-r

1-cooh

ꢀꢀꢀ

(2)(式中,r1表示可具有取代基的、取代基以外的碳原子数为1~20的脂肪族或脂环式的烃基。)

[0140]

本催化剂的特征在于,可将上述的二羧酸等多元羧酸高选择且高收率地转变为对应的羟基羧酸、内酯、多元醇。此时,也可通过适当选择使用的催化剂、反应压力和反应温度,原料的停留时间等的制造条件,控制羟基羧酸、内酯相对于多元醇的生成比率。

[0141]

作为其他特别优选的羰基化合物,可举出来源于生物质资源的具有呋喃骨架的呋喃二羧酸等羧酸以及羟甲基糠醛等醛。

[0142]

使用本催化剂的还原反应,可在液相中也可在气相中实施,但优选在液相中实施。使用本催化剂的液相中的还原反应可在无溶剂下进行,也可在溶剂的存在下进行,通常在溶剂的存在下进行。

[0143]

作为溶剂,通常可使用水,甲醇、乙醇等低级醇类,反应产物的醇类,四氢呋喃、二恶烷、乙二醇二甲醚等醚类,己烷、十氢萘、甲基环己烷等烃类等溶剂。这些溶剂可单独进行使用,也可混合两种以上进行使用。

[0144]

特别地,还原羰基化合物时,出于溶解性等理由,优选使用水溶剂。溶剂的使用量没有特别限制,相对于作为原料的羰基化合物,通常使用0.1~20倍质量左右,优选为0.5~10倍质量,更优选为1~10倍质量左右。

[0145]

使用本催化剂的还原反应,通常在施加氢压下进行。反应通常在100~300℃下进行,优选在120~250℃下进行。反应压力通常为1~30mpag,优选为1~25mpag,更优选为5~25mpag。

[0146]

使用本催化剂的还原反应中所得的产物,在反应结束后,取决于产物的物性,通常通过馏去溶剂手法、馏去溶剂后以有机溶剂萃取的手法、蒸馏手法、升华手法、析晶手法、色谱手法等进行回收。操作温度条件下,产物为液体时,优选通过蒸馏手法纯化产物的同时进行回收的方法。操作温度条件下,产物为固体时,优选通过析晶手法纯化产物的同时进行回收的方法。通过清洗纯化所得的固体产物的手法为优选方式。实施例

[0147]

下文中,通过实施例对本发明进行更为详细的说明,但本发明只要不出超出其主旨,则不受以下实施例的限定。

[0148]

(硫酸根离子含量的测定)向样品中加入0.2m氢氧化钠水溶液,照射超声波后,采用离子色谱分析法分析通

过离心分离而分离出的液体,由此确定样品中所含有的硫酸根离子的含量。

[0149]

(硫含量的测定)通过高频炉燃烧-红外检测法(碳

·

硫分析装置),使样品在氧气氛下的高频感应加热炉中燃烧,通过红外检测法确定燃烧气体中的硫含量,由此确定样品中所含有的硫的含量。

[0150]

[第1发明的实施例和比较例]<实施例i-1>将过铼酸铵和四乙氧基锗(iv)溶解于水中,加入比表面积308m 2

/g的氧化钛(触媒学会参比催化剂,jrc-tio-14,石原产业(株)制),在室温下搅拌20分钟。接着,使用蒸发仪除去水后,在100℃下干燥4小时。然后,加入立式炉芯管中,在流通空气的同时,在500℃下进行3小时焙烧处理。将所得的固体加入立式炉芯管,在流通氢气的同时,在500℃下进行30分钟还原处理。然后,冷却至30℃,在用氩气进行置换后,流通6体积%的氧/氮气,获得表面稳定化后的5%铼

·

5%锗/氧化钛催化剂(相对于催化剂的总质量的铼的负载量为5质量%,锗的负载量为5质量%的催化剂(ge/re=1))。氧化钛(触媒学会参比催化剂,jrc-tio-14)和催化剂中的硫酸根离子含量分别为0.2质量%、0.14质量%,催化剂中的硫含量为0.078质量%。

[0151]

向70ml高压反应器中加入用上述方法制备的催化剂100mg、癸二酸500mg、水2g和搅拌子,进行氮气置换后,在室温下导入7mpag氢气,在220℃下进行7.5小时的加氢反应。另外,220℃下的反应压力为13mpag。反应后,在室温中冷却完成后进行减压,使用气相色谱仪分析反应液,反应的摩尔收率为1,10-癸二醇5.9%、10-羟基癸酸48.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为0.016。

[0152]

<实施例i-2>使用实施例i-1中制备的催化剂,将实施例i-1中的加氢反应的反应时间设为18小时,进行加氢反应,反应的摩尔收率为1,10-癸二醇89.3%、10-羟基癸酸6.5%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为0.017。

[0153]

<实施例i-3>使用除在流通氢气的同时进行还原处理后,不进行通过6体积%氧/氮气的流通使表面稳定化的处理以外,与实施例i-1同样进行制造而成的催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇74.7%、10-羟基癸酸2.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为0.004。

[0154]

<实施例i-4>除作为氧化钛,使用比表面积302m2/g、硫酸根离子含量4.8质量%的氧化钛(mc-150,石原产业(株)制)以外,使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

5%锗/氧化钛催化剂。该催化剂的硫酸根离子的含量为0.63质量%,硫的含量为0.57质量%。使用该催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇81.7%、10-羟基癸酸0.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.006。

[0155]

<实施例i-5>

除作为氧化钛,使用比表面积90m2/g、硫酸根离子含量3.6质量%的氧化钛(mc-90、石原产业(株)制)以外,使用与实施例i-1相同的手法,制备5%铼

·

5%锗/氧化钛催化剂。该催化剂的硫酸根离子的含量为0.30质量%,硫的含量为0.35质量%。使用该催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇4.5%、10-羟基癸酸36.8%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.011。

[0156]

<实施例i-6>使用氯化铟(iii)

·

四水合物代替四乙氧基锗(iv),使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

5%铟/氧化钛催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇9.0%、10-羟基癸酸43.5%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.034。

[0157]

<实施例i-7>除使用四乙氧基硅烷(iv)代替四乙氧基锗(iv),使用乙醇代替溶解所使用的水以外,使用与实施例i-1中的相同的催化剂制备手法,制备5%铼

·

5%硅/氧化钛催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇1.7%、10-羟基癸酸23.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.039。

[0158]

<实施例i-8>除改变金属原料的过铼酸铵与四乙氧基锗(iv)的量比,不进行实施还原处理后的通过6体积%氧/氮气的流通使表面稳定化的操作以外,使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

1%锗/氧化钛催化剂。使用该催化剂,除将反应时间改为3小时以外,以与实施例i-1中同样的操作进行加氢反应,反应的摩尔收率为1,10-癸二醇38.7%、10-羟基癸酸10.8%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.009。

[0159]

<实施例i-9>除使用实施例i-3中制造的催化剂,将反应时间改为3小时以外,以与实施例i-1相同的操作进行加氢反应,反应的摩尔收率为1,10-癸二醇35.3%、10-羟基癸酸32.9%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.005。

[0160]

<实施例i-10>除作为金属原料使用过铼酸铵、四乙氧基锗(iv)、氯化钌(iii),不进行实施还原处理后的通过6体积%氧/氮气的流通使表面稳定化的操作以外,使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

5%锗

·

0.5%钌/氧化钛催化剂,在实施例i-1的同等条件下进行加氢反应,反应的摩尔收率为1,10-癸二醇72.0%、10-羟基癸酸3.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.006。

[0161]

<实施例i-11>除改变金属原料的过铼酸铵、四乙氧基锗(iv)、氯化钌(iii)的量比以外,使用与实施例i-10相同的催化剂制备手法,制备5%铼

·

5%锗

·

5%钌/氧化钛催化剂,在实施例i-1的同等条件下进行加氢反应,反应的摩尔收率为1,10-癸二醇89.0%、10-羟基癸酸

0.4%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.020。

[0162]

<比较例i-1>除不加入四乙氧基锗以外,使用与实施例i-1中相同的催化剂制备手法,制备5%铼/氧化钛催化剂,在实施例i-1的同等条件下进行加氢反应,反应的摩尔收率为1,10-癸二醇0.1%、10-羟基癸酸21.0%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的比为0.060。

[0163]

<比较例i-2>除作为金属原料使用过铼酸铵和二氯四氨合钯(ii)以外,使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

5%钯/氧化钛催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇33.1%、10-羟基癸酸0.0%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.825。

[0164]

<比较例i-3>除作为金属原料使用过铼酸铵和氯化钌(iii)以外,使用与实施例i-1相同的催化剂制备手法,制备5%铼

·

5%钌/氧化钛催化剂,在实施例i-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇45.0%、10-羟基癸酸11.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.063。

[0165]

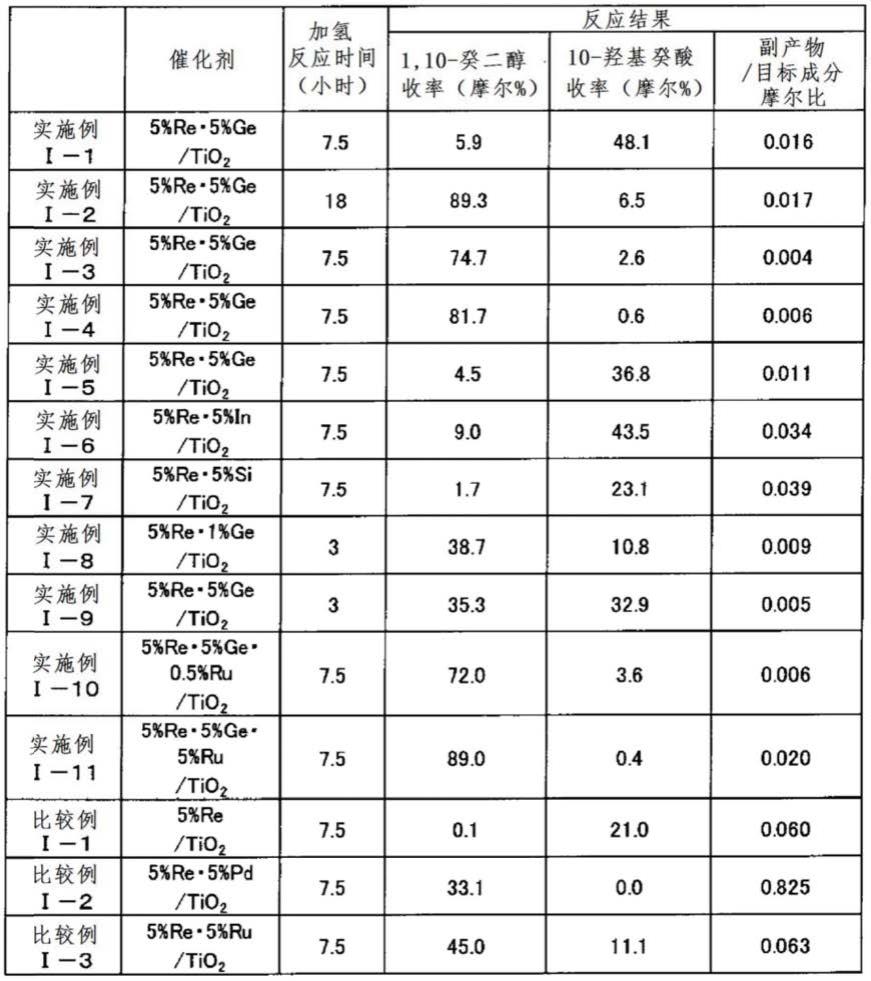

将上述实施例i-1~11和比较例i-1~3的结果总结显示于表1。

[0166]

[表1]

[0167]

<实施例i-12>将过铼酸铵和四乙氧基锗(iv)溶解于水,加入比表面积302m2/g、硫酸根离子含量4.8质量%的氧化钛(mc-150、石原产业(株)制),在室温下搅拌20分钟。接着,使用蒸发仪除去水后,在100℃下干燥4小时。然后,将其加入立式炉芯管,在流通空气的同时进行500℃下3小时焙烧处理。将所得的固体加入立式炉芯管,在流通氢气的同时进行500℃下30分钟还原处理,获得5%铼

·

5%锗/氧化钛催化剂(相对于催化剂的总质量的铼的负载量为5质量%,锗的负载量为5质量%的催化剂(ge/re=1))。。向70ml高压反应器中加入以上述方法制备的催化剂70mg、癸酸260mg、甲醇1.2ml和搅拌子,在进行氮气置换后,室温下导入7mpag氢气,在220℃下进行3小时加氢反应。另外,220℃下的反应压力为13mpag。反应后,冷却至室温后进行减压,采用气相色谱仪分析反应液,反应的摩尔收率为10-癸醇76.5%,副产物(壬烷、癸烷)/目标成分(10-癸醇)的摩尔比为0.004。

[0168]

<实施例i-13>除使用不含硫酸根离子的、比表面积97m2/g的氧化锆代替氧化钛,使用与实施例i-12相同的催化剂制备手法,制备5%铼

·

5%锗/氧化锆催化剂,除将水溶剂改为使用甲醇以外,以相同的操作进行加氢反应,反应的摩尔收率为10-癸醇23.2%,副产物(壬烷、癸烷)/目标成分(10-癸醇)的摩尔比为0.001。

[0169]

基于上述使用以氧化钛作为载体的催化剂的实施例i-1~11和比较例i-1~3的比较,可知使用在铼/周期表第4列的金属氧化物催化剂中有特定第2成分共存的催化剂时,羧酸的加氢反应中,不仅每单位比表面积的1,10-癸二醇和10-羟基癸酸的生成量的总量增加,催化活性提高,还可显著抑制脱水和加氢引起的去官能团化反应等副反应,在使用有锗共存的催化剂时,该效果特别显著。本文中,将1,10-癸二醇和10-羟基癸酸的生成量的总量作为催化活性的指标的理由是10-羟基癸酸可视为1,10-癸二醇产物的反应中间体,通过进一步延长反应时间,可衍生生成1,10-癸二醇。另一方面,基于实施例i-12~13的比较,可知在以氧化钛作为载体的催化剂以外,在以氧化锆作为载体的催化剂中也可表现出相同的效果。特别地,可知比较相对于比表面积的催化活性时,氧化锆载体系催化剂显示出与氧化钛载体系催化剂同等的催化活性。此外,基于实施例i-1和i-2的比较,可知在作为铼催化剂系中的课题的高转变率的反应条件下,使用有锗共存的催化剂时,反应选择性得以维持。进一步地,基于实施例i-1、i-4以及i-5的比较,可知催化剂中的硫酸根离子的含量越多,越能在明显抑制去官能团化反应,提高反应选择性的同时,显著提高载体的每单位比表面积的加氢催化活性。这种显著的对副反应的抑制,有助于高纯度醇的制造,降低所制造的醇的纯化成本。

[0170]

[第2发明的实施例和比较例]<实施例ii-1>将过铼酸铵和四乙氧基锗(iv)溶解于水,加入比表面积308m2/g的氧化钛(触媒学会参比催化剂,jrc-tio-14,石原产业(株)制),在室温下搅拌20分钟。接着,使用蒸发仪除去水后,在100℃下干燥4小时。然后,将其加入立式炉芯管,在流通空气的同时500℃下进行3小时焙烧处理。将所得的固体加入立式炉芯管,在流通氢气的同时500℃下进行30分钟还原处理。然后,冷却至30℃,用氩气置换后,流通6体积%氧/氮气,获得表面稳定化后的5%铼

·

5%锗/氧化钛催化剂(相对于催化剂的总质量的铼的负载量为5质量%、锗的负载量为5质量%的催化剂(ge/re=1))。氧化钛(触媒学会参比催化剂,jrc-tio-14)和催化剂中的硫酸根离子含量分别为0.2质量%、0.14质量%,催化剂中的硫含量为0.078质量%。

[0171]

向70ml高压反应器中加入以上述方法制备的催化剂100mg、癸二酸500mg、水2g和搅拌子,用氮气置换后,室温下导入7mpag的氢气,在220℃下进行7.5小时加氢反应。另外,220℃下的反应压力为13mpag。反应后,冷却至室温后进行减压,使用气相色谱仪分析反应液,反应的摩尔收率为1,10-癸二醇5.9%、10-羟基癸酸48.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为0.016。

[0172]

<实施例ii-2>使用实施例ii-1中制备的催化剂,将实施例ii-1中的加氢反应的反应时间设为18小时,进行加氢反应,反应的摩尔收率为1,10-癸二醇89.3%、10-羟基癸酸6.5%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为

0.017。

[0173]

<实施例ii-3>使用除在流通氢气的同时进行还原处理后,不进行通过流通6体积%氧/氮气将表面稳定化的处理以外,与实施例ii-1相同地进行制造催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇74.7%、10-羟基癸酸2.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的摩尔比为0.004。

[0174]

<实施例ii-4>除作为氧化钛,使用比表面积302m2/g、硫酸根离子含量4.8质量%的氧化钛(mc-150,石原产业(株)制)以外,与实施例ii-1使用相同的催化剂制备手法,制备5%铼

·

5%锗/氧化钛催化剂。该催化剂的硫酸根离子的含量为0.63质量%,硫含量为0.57质量%。使用该催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇81.7%、10-羟基癸酸0.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.006。

[0175]

<实施例ii-5>作为氧化钛,使用比表面积90m2/g、硫酸根离子含量3.6质量%的氧化钛(mc-90,石原产业(株)制)以外,使用与实施例ii-1相同的手法,制备5%铼

·

5%锗/氧化钛催化剂。该催化剂的硫酸根离子的含量为0.30质量%,硫含量为0.35质量%。使用该催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇4.5%、10-羟基癸酸36.8%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.011。

[0176]

<实施例ii-6>使用氯化铟(iii)

·

四水合物代替四乙氧基锗(iv),使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

5%铟/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇9.0%、10-羟基癸酸43.5%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.034。

[0177]

<实施例ii-7>除使用四乙氧基硅烷(iv)代替四乙氧基锗(iv),使用乙醇代替溶解所使用的水以外,使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

5%硅/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇1.7%、10-羟基癸酸23.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.039。

[0178]

<实施例ii-8>除改变金属原料的过铼酸铵与四乙氧基锗(iv)的量比,不进行实施还原处理后的通过流通6体积%氧/氮气使表面稳定化的操作,使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

1%锗/氧化钛催化剂。使用该催化剂,除将反应时间改为3小时以外,以与实施例ii-1相同的操作,进行加氢反应,反应的摩尔收率为1,10-癸二醇38.7%、10-羟基癸酸10.8%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.009。

[0179]

<实施例ii-9>

使用实施例ii-3中制造的催化剂,除将反应时间改为3小时以外,以与实施例ii-1相同的操作,进行加氢反应,反应的摩尔收率为1,10-癸二醇35.3%、10-羟基癸酸32.9%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.005。

[0180]

<实施例ii-10>除作为金属原料使用过铼酸铵、四乙氧基锗(iv)和氯化钌(iii),不进行实施还原处理后的通过流通6体积%氧/氮气使表面稳定化的操作以外,使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

5%锗

·

0.5%钌/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇72.0%、10-羟基癸酸3.6%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.006。

[0181]

<实施例ii-11>除改变金属原料的过铼酸铵、四乙氧基锗(iv)、氯化钌(iii)的量比以外,使用与实施例ii-10相同的催化剂制备手法,制备5%铼

·

5%锗

·

5%钌/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇89.0%、10-羟基癸酸0.4%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.020。

[0182]

<比较例ii-1>除不加入四乙氧基锗以外,使用与实施例ii-1相同的催化剂制备手法,制备5%铼/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇0.1%、10-羟基癸酸21.0%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(1,10-癸二醇、10-羟基癸酸)的比为0.060。

[0183]

<比较例ii-2>除作为金属原料使用过铼酸铵和二氯四氨合钯(ii)以外,使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

5%钯/氧化钛催化剂,在实施例i-1的同条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇33.1%、10-羟基癸酸0.0%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.825。

[0184]

<比较例ii-3>除作为金属原料使用过铼酸铵和氯化钌(iii)以外,使用与实施例ii-1相同的催化剂制备手法,制备5%铼

·

5%钌/氧化钛催化剂,在实施例ii-1的同等条件下,进行加氢反应,反应的摩尔收率为1,10-癸二醇45.0%、10-羟基癸酸11.1%,副产物(1-壬醇、1-癸醇、1-壬酸、1-癸酸)/目标成分(10-羟基癸酸、1,10-癸二醇)的摩尔比为0.063。

[0185]

将上述实施例ii-1~11和比较例ii-1~3的结果总结表示于表2。

[0186]

[表2]

[0187]

<实施例ii-12>将过铼酸铵和四乙氧基锗(iv)溶解于水,加入比表面积302m2/g、硫酸根离子含量4.8质量%的氧化钛(mc-150,石原产业(株)制),在室温下搅拌20分钟。接着,使用蒸发仪除去水后,在100℃下干燥4小时。然后,将其加入立式炉芯管,在流通空气的同时500℃下进行3小时焙烧处理。将所得的固体加入立式炉芯管,在流通氢气的同时进行500℃的30分钟还原处理,获得5%铼

·

5%锗/氧化钛催化剂(相对于催化剂的总质量的铼的负载量为5质量%、锗的负载量为5质量%的催化剂(ge/re=1))。。向70ml高压反应器中加入以上述方法制备的催化剂70mg、癸酸260mg、甲醇1.2ml和搅拌子,进行氮气置换后,在室温下导入7mpag氢气,在220℃下进行3小时加氢反应。另外,220℃下的反应压力为13mpag。反应后,冷却至室温后进行减压,使用气相色谱仪分析反应液,反应的摩尔收率为10-癸醇76.5%,副产物(壬烷、癸烷)/目标成分(10-癸醇)的摩尔比为0.004。

[0188]

<实施例ii-13>除使用不含有硫酸根离子、比表面积97m2/g的氧化锆代替氧化钛,使用与实施例ii-12相同的催化剂制备手法,制备5%铼

·

5%锗/氧化锆催化剂,除将水溶剂改为使用甲醇以外,以相同的操作进行加氢反应,反应的摩尔收率为10-癸醇23.2%,副产物(壬烷、癸烷)/目标成分(10-癸醇)的摩尔比为0.001。

[0189]

基于上述使用以氧化钛作为载体的催化剂的实施例ii-1~11和比较例ii-1~3的比较,可知使用有铼和特定量的第2成分共存的催化剂时,羧酸的加氢反应中,不仅每单位比表面积的1,10-癸二醇和10-羟基癸酸的生成量的总量增加,每单位比表面积的催化活性提高,而且可明显抑制脱水和加氢引起的去官能团化反应等副反应,在使用有锗共存的催化剂时,该效果特别明显。本文中,将1,10-癸二醇和10-羟基癸酸的生成量的总量作为催化活性的指标的理由在于,10-羟基癸酸可视为1,10-癸二醇产物的反应中间体,通过进一步延长反应时间可衍生生成1,10-癸二醇。另一方面,基于实施例ii-12~13的比较,可知在以氧化钛作为载体的催化剂以外,在以氧化锆作为载体的催化剂中也可表现出相同的效果。特别地,可知比较相对于比表面积的催化活性时,氧化锆载体系催化剂显示出与氧化钛载体系催化剂同等的催化活性。此外,基于实施例ii-1和ii-2的比较,可知在作为铼催化剂系中的课题的高转变率的反应条件下,使用有锗共存的催化剂时,反应选择性得以维持。进一步地,基于实施例ii-1、ii-4和ii-5的比较,可知催化剂中的硫酸根离子的含量越多,越能在明显抑制去官能团化反应,提高反应选择性的同时,显著提高载体的每单位比表面积的加氢催化活性。这种显著的对副反应的抑制,有助于高纯度醇的制造,降低所制造的醇的纯化成本。工业上的可利用性

[0190]

本催化剂作为用于由羰基化合物直接合成醇的催化剂,在工业上是有用的,不仅可高活性且高选择性地制造作为目标的醇,也可抑制产物的纯化成本和催化剂制造成本的高涨,其工业价值极高。

[0191]

虽然采用特定方式对本发明进行了详细说明,但本领域是技术人员知晓可不脱离本发明的意图和范围地进行各种变形。本技术基于2017年3月8日申请的日本专利申请2017-043988和2017年5月23日申请的日本专利申请2017-102053,通过引用援引其全文。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。