1.本技术属于半导体工艺技术领域,尤其涉及一种半导体工艺设备及其承载装置。

背景技术:

2.目前,现有的原子层沉积(atomic layer deposition,简称ald)工艺设备无法同时兼容8寸晶圆与12寸晶圆的生产,而是以切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,具体实现方式一般为:腔体的封闭空间为12寸腔,腔内配置了12寸配套件,以进行12寸晶圆的生产,当需进行8寸晶圆生产时,需在大气环境中将腔内的12寸配套件更换为8寸配套件后,再将腔室环境恢复为真空状态,而当再次需进行12寸晶圆生产时,又需在大气环境中将腔内的8寸配套件更换回12寸配套件后,再将腔室恢复为真空状态。而在每次更换好相应尺寸的配套件后,为能进行相应尺寸的晶圆生产,其还需对更换好的配套件进行重新校平、真空机械手(vacuum transfer robot,简称vtr)重新标定配套件中取放晶圆的工位、腔室真空状态下重新进行马拉松传片验证以及ald工艺标定等操作。这样一来,现有技术通过切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,其工作量巨大,且切换及验证时间较长会严重影响晶圆生产节拍,尤其在12寸晶圆未完全替代8寸晶圆时的较长过渡期内,更会出现由于硬件的频繁切换而导致相关硬件的使用率下降的问题。

技术实现要素:

3.本技术实施例提供一种承载装置与半导体工艺设备,旨在解决现有技术ald工艺设备通过切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,存在工作量巨大、影响晶圆生产节拍、硬件使用率下降等问题。

4.第一方面,本技术实施例提供一种用于半导体工艺设备的承载装置,包括:

5.承载盘,表面具有第一容置空间,以用于承载第一尺寸的晶圆;

6.空间限位环,与所述承载盘进行可拆卸连接,用于对所述第一容置空间进行限位形成第二容置空间,所述第二容置空间用于承载第二尺寸的晶圆。

7.可选的,在本技术的一些实施例中,所述承载盘的表面设置有容置槽,所述容置槽的沿边凸起部配合所述容置槽的底壁形成所述第一容置空间;所述空间限位环上设置有与所述沿边凸起部相适配的沿边凹槽部,所述空间限位环通过所述沿边凹槽部卡设在所述沿边凸起部上,所述空间限位环的内圆侧配合所述容置槽的底壁形成所述第二容置空间。

8.可选的,在本技术的一些实施例中,所述空间限位环的内圆侧设置有向所述空间限位环的圆心倾斜的环形斜面,所述环形斜面的水平宽度小于所述空间限位环的水平宽度,所述空间限位环的外圆侧厚度大于所述空间限位环的内圆侧厚度。

9.可选的,在本技术的一些实施例中,所述空间限位环包括限位环本体以及若干支架,所述若干支架沿所述限位环本体的周向间隔分布,且每一所述支架的一端均与所述限位环本体内侧的相应位置进行相接设置,另一端配合所述容置槽的底壁形成所述第二容置

空间。

10.可选的,在本技术的一些实施例中,所述限位环本体的内圆侧设置有向所述限位环本体的圆心倾斜的第一斜面,所述第一斜面的水平宽度小于所述限位环本体的水平宽度,所述限位环本体的外圆侧厚度大于所述限位环本体的内圆侧厚度;所述若干支架沿所述内侧环体部的内圆侧周向间隔分布,且每一所述支架均与所述内侧环体部的第一斜面的相应位置进行相接设置。

11.可选的,在本技术的一些实施例中,所述支架为楔形支架,所述锲形支架远离所述限位环本体的一端形成有第二斜面。

12.可选的,在本技术的一些实施例中,所述支架为楔形支架,所述锲形支架远离所述限位环本体的一端形成有第二斜面,所述第二斜面的倾斜方向和倾斜角度与所述第一斜面的倾斜方向和倾斜角度相同。

13.可选的,在本技术的一些实施例中,所述锲形支架的沿边为弧边;和/或,所述锲形支架的边角为弧角。

14.可选的,在本技术的一些实施例中,所述支架为圆柱支架。

15.可选的,在本技术的一些实施例中,所述圆柱支架远离所述限位环本体的一端设置有弧面凸起部,以配合所述容置槽的底壁形成所述第二容置空间。

16.第二方面,本技术实施例提供一种半导体工艺设备,包括上述的承载装置、具有封闭空间的腔体以及半导体工艺处理组件,所述承载装置及所述半导体工艺处理组件分别内置于所述封闭空间中。

17.在本技术中,其承载装置通过在原有的承载盘上增设一个空间限位环,且该空间限位环与承载盘进行可拆卸连接,可在空间限位环未装配时,通过承载盘表面的第一容置空间,来承载第一尺寸的晶圆进行相应的工艺处理,及在空间限位环装配时,通过空间限位环对第一容置空间进行限位形成第二容置空间,来承载第二尺寸的晶圆进行相应的工艺处理。这样一来,本技术提供了一种可兼容承载至少两种尺寸的晶圆来进行相应的半导体工艺处理的承载装置,并在半导体工艺设备采用上述结构的承载装置时,无需大量切换硬件的前提下,使至少两种尺寸的晶圆可以快速切换生产(即进行相应的半导体工艺处理),以有效提高该半导体工艺设备的灵活性和利用率的同时,大大降低切换生产过程中的工作量,避免对晶圆生产节拍的影响。

附图说明

18.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其有益效果显而易见。

19.图1是本技术实施例提供的工艺腔室的半剖结构示意图。

20.图2是图1所示工艺腔室的开腔结构示意图。

21.图3是图1所示工艺腔室的空间限位环的局部示意图。

22.图4是图1所示工艺腔室的空间限位环的另一种结构的局部示意图。

23.图5是图1所示工艺腔室的空间限位环的工作示意图。

24.图6是图1所示工艺腔室的空间限位环的又一种结构的局部示意图。

25.图7是图6所示工艺腔室的空间限位环的局部放大示意图。

26.图8是图6所示工艺腔室的空间限位环的工作示意图。

27.图9是图1所示工艺腔室的空间限位环的再一种结构的局部示意图。

28.图10是图9所示工艺腔室的空间限位环的局部放大示意图。

具体实施方式

29.下面结合附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而非全部实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。在不冲突的情况下,下述各个实施例及其技术特征可以相互组合。

30.目前,现有的ald工艺设备无法同时兼容8寸晶圆与12寸晶圆的生产,而是以切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,具体实现方式一般为:腔体的封闭空间为12寸腔,腔内配置了12寸配套件,以进行12寸晶圆的生产,当需进行8寸晶圆生产时,需在大气环境中将腔内的12寸配套件更换为8寸配套件后,再将腔室环境恢复为真空状态,而当再次需进行12寸晶圆生产时,又需在大气环境中将腔内的8寸配套件更换回12寸配套件后,再将腔室恢复为真空状态。而在每次更换好相应尺寸的配套件后,为能进行相应尺寸的晶圆生产,其还需对更换好的配套件进行重新校平、vtr重新标定配套件中取放晶圆的工位、腔室真空状态下重新进行马拉松传片验证以及ald工艺标定等操作。这样一来,现有技术通过切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,其工作量巨大,且切换及验证时间较长会严重影响晶圆生产节拍,尤其在12寸晶圆未完全替代8寸晶圆时的较长过渡期内,更会出现由于硬件的频繁切换而导致相关硬件的使用率下降的问题。

31.基于此,有必要提供一种新的工艺腔室的解决方案,以解决现有技术ald工艺设备通过切换8寸硬件或12寸硬件方式来实现8寸晶圆或12寸晶圆的生产切换,存在工作量巨大、影响晶圆生产节拍、硬件使用率下降等问题。

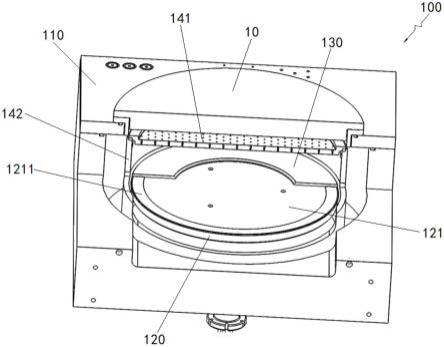

32.如图1及图2所示,在一个实施例中,本技术实施例提供一种半导体工艺设备100,该半导体工艺设备100包括具有封闭空间的腔体110、承载装置以及半导体工艺处理组件,承载装置及半导体工艺处理组件分别内置于该封闭空间中。其中,该承载装置包括承载盘120与空间限位环130,该承载盘120的表面具有第一容置空间,以用于承载第一尺寸的晶圆。该空间限位环130与承载盘120进行可拆卸连接,用于对第一容置空间进行限位形成第二容置空间,该第二容置空间来承载第二尺寸的晶圆。

33.需要说明的是,根据半导体工艺处理的需要,上述封闭空间可进行抽真空处理,来形成相应的真空腔室。而为了实现该真空腔室的开腔及合腔操作,其封闭空间的上方具体可设置一盖体10,以通过盖体10的打开及关闭分别实现该封闭空间的开腔及合腔操作。

34.上述的第一容置空间及第二容置空间主要用于承载相应尺寸的晶圆进行相应的半导体工艺处理,因而,上述承载盘120具体可以为圆盘结构,上述空间限位环130具体可以为圆环结构。以半导体工艺设备100适用于8寸晶圆与12寸晶圆的生产切换为例,上述的第一容置空间主要限位一个12寸的放置空间,以用于承载12寸晶圆,上述的第二容置空间主要限位一个8寸的放置空间,以用于承载8寸晶圆,此时,空间限位环130的内径具体可为202mm略大于8寸晶圆的直径(200mm),空间限位环130的外径具体可为342mm(大于表面具有

12寸的第一容置空间的承载盘120的外径)。由于半导体工艺处理过程中,上述空间限位环130需保持很好的物理稳定性及表面附着力,因而,上述空间限位环130具体可以为陶瓷环体或al合金环体,而当上述空间限位环130具体为氮化铝陶瓷环体时,其具备最好的物理稳定性及表面附着力。

35.如图1及图2所示,以上述半导体工艺设备100适用于8寸晶圆与12寸晶圆的生产切换为例,当12寸晶圆的生产切换为8寸晶圆的生产时,其可先将腔体110的封闭空间由真空状态恢复为大气环境状态后,进行开腔,再将空间限位环130装配在承载盘120上(具体可为空间限位环130与承载盘120之间的可拆卸连接),使得空间限位环130对第一容置空间进行限位形成第二容置空间,以限位一个8寸的放置空间来承载8寸晶圆,最后,进行合腔及抽真空处理,使得腔体110的封闭空间恢复为真空状态后,进行相应验证,以在相应验证的结果为正常时,完成上述生产切换,以进行8寸晶圆的生产。反之,当8寸晶圆的生产切换为12寸晶圆的生产时,只需重复上述开腔前及合腔后的方法步骤,并在开腔后,将空间限位环130从相应的承载盘120上取出,通过承载盘120表面的第一容置空间,来限位一个12寸的放置空间,以承载12寸晶圆来完成上述的生产切换及进行12寸晶圆的生产。

36.这样一来,本半导体工艺设备100可在不大量切换硬件的前提下,使至少两种尺寸的晶圆可以快速切换生产(即进行相应的半导体工艺处理),以有效提高本半导体工艺设备100的灵活性和利用率的同时,大大降低切换生产过程中的工作量,避免对晶圆生产节拍的影响。

37.在一些示例中,如图1及图3所示,承载盘120的表面设置有容置槽121,容置槽121的沿边凸起部1211配合容置槽121的底壁形成第一容置空间。空间限位环130上设置有与沿边凸起部1211相适配的沿边凹槽部131,空间限位环130通过沿边凹槽部131卡设在沿边凸起部1211上,以实现与承接盘120的可拆卸连接,空间限位环130的内圆侧配合容置槽121的底壁形成第二容置空间。这样一来,沿边凹槽部131与沿边凸起部1211之间通过卡设进行可拆卸连接,可使得空间限位环130可快速装配在承载盘120上或快速从相应的承载盘120上取出。

38.上述示例中,虽然仅列举了一种优选的可拆卸连接方案,即通过沿边凹槽部131与沿边凸起部1211之间的卡设实现空间限位环130与承载盘120之间的可拆卸连接,但对于本领域技术人员而言,亦可根据实际需要,将其替换其它任一种现有常见的可拆卸连接结构,如粘接等。

39.在一些示例中,如图3所示,上述沿边凹槽部131的外侧壁1311的高度具体可高于沿边凹槽部131的内侧壁1312的高度,这样可使得空间限位环130装配在承载盘120上时,其沿边凹槽部131的外侧壁1311可更深入地包裹住承载盘120的外沿,从而确保空间限位环130在水平方向上尽量不会发生晃动。

40.由于在一些诸如ald工艺等半导体工艺的处理过程中,需在晶圆表面多次进行反应残留物的吹扫,来使得晶圆表面的反应残留物能及时并顺利地排出半导体工艺设备100外,以确保晶圆表面不会有大量的反应残留物。其中,以进行ald工艺处理为例,该处理过程中通常会包含多个重复的循环反应,每个循环反应通常包括两个半循环(half-cycle)反应,每个循环分为四步:第一步为反应物a在惰性气体的携带下进腔室并在衬底(即晶圆)表面发生化学饱和吸附反应,以在衬底表面形成反应物a的单原子层;第二步为惰性气体将第

一步中的反应残留物吹扫出腔室;第三步为反应物b在惰性气体的携带下进入腔室并吸附在反应物a的单原子层上发生置换反应,并产生相应的副产物,直到反应物a的单原子层完全消耗,反应会自动停止并形成需要的原子层;第四步为惰性气体将第三步中的反应残留物吹扫出腔室;然后不断地重复上述四步,形成满足需求厚度的薄膜。可见,上述方法步骤中涉及到多次在衬底(即晶圆)表面吹扫相应的反应残留物的过程,而在吹扫过程中,晶圆表面的反应残留物(具体可为反应残留颗粒)会从承载装置上方被吹走,此时,空间限位环130的厚薄程度会对上述吹扫效果产生巨大影响;比如,若空间限位环130的本体厚度过厚,则反应残留颗粒吹扫时会被空间限位环130所阻挡而落在晶圆的表面,造成上述薄膜沉积过程中颗粒过多。因而,为避免空间限位环130的本体厚度过厚而阻挡反应残留物的吹扫造成上述薄膜沉积过程中颗粒过多的问题,以及同时避免空间限位环130的本体厚度过薄导致加工过程碎裂或工艺过程受热变形的问题,其空间限位环130的本体厚度具体可为2mm~6mm,而当空间限位环130的本体厚度具体为4.6mm,其综合表现最佳。

41.为了进一步方便上述半导体工艺处理过程中反应残留物的吹扫及排出,如图4及图5所示,在一个实施例中,本技术实施例对上述实施例中的空间限位环130的结构作出进一步改进,此时,本技术实施例的空间限位环230的内圆侧具体可设置有向本空间限位环230的圆心倾斜的环形斜面231,该环形斜面231的水平宽度小于空间限位环230的水平宽度,空间限位环230的外圆侧厚度大于空间限位环230的内圆侧厚度。其中,为实现本空间限位环230与承载盘120之间的可拆卸连接,本空间限位环230同样设置有与上述沿边凸起部1211相适配的沿边凹槽部232,该沿边凹槽部232的结构与功能与上述实施例中的沿边凹槽部131均一致,此处不再赘述。而本实施例通过环形斜面231的设置,可在对置于第二容置空间中的晶圆的表面进行反应残留物的吹扫时,惰性气体从晶圆表面的正上方往下吹向晶圆表面后,带着晶圆表面的反应残留物随着图5所示的箭头方向,沿着环形斜面231快速向外吹出。经大量颗粒实验验证,本结构设计相比原设计结构能达到更好的吹扫效果。

42.在一些示例中,如图4及图5所示,为进一步提升上述吹扫效果,环形斜面231的倾斜角度要尽可能小(即坡度要尽可能缓),同时,由于空间限位环230的内圆侧配合容置槽121的底壁形成第二容置空间,因而,空间限位环230的内圆侧厚度要大于相应晶圆的厚度(晶圆厚度一般为0.7mm~0.8mm)。故上述环形斜面231的倾斜角度具体可为0

°

~60

°

,空间限位环230的内圆侧的侧壁233的高度具体可为1.0mm~2.0mm,其中,当该侧壁233的高度具体为1.3mm时,其综合效果最佳。

43.另外,诸如peald工艺(等离子体增强原子层沉积工艺)等半导体处理工艺中,若半导体工艺设备100的内部结构设计不合理,会影响射频回路的阻抗,从而影响电磁场的分布,一般可通过监测腔室起辉时的反射功率是否过高来判定新工艺部件的引入是否会对plasma(等离子)有负面影响(反射功率低于10%均合格),经大量薄膜实验验证,上述空间限位环130、230的加入后对plasma的影响可以忽略不计。

44.上述的空间限位环130、230与承载盘120之间不可避免的存在一定缝隙,这样会导致上述反应残留物(具体可为反应残留颗粒)的吹扫过程中,难免会有一些微量颗粒进入缝隙中并残留累积,且由于这些颗粒靠近晶圆的边沿,因而,很难被快速吹扫出来,当本半导体工艺设备100连续生产时,上述缝隙中的残留颗粒累积效应会更加明显,且会在吹扫时不可控的分散到下一晶圆表面,导致晶圆表面的反应残留颗粒随着片次的增加而出现递增的

现象,严重的,甚至影响下一晶圆的正常生产。

45.为了解决上述缝隙残留颗粒的问题,如图6及图7所示,在一个实施例中,本技术实施例对上述实施例中的空间限位环130、230的结构作出进一步改进,此时,本技术实施例的空间限位环330包括限位环本体331以及若干支架332,若干支架332沿限位环本体331的周向间隔分布,且每一支架332的一端均与限位环本体331内侧的相应位置进行相接设置,另一端配合容置槽121的底壁形成第二容置空间。

46.其中,上述限位环本体331既可与上述空间限位环130的结构相似,即将上述空间限位环130的宽度缩小,留出设置若干支架332的空间后形成本实施例的限位环本体331。上述限位环本体331亦可与上述空间限位环230的结构相似,此时,上述限位环本体331的内圆侧设置有向本限位环本体331的圆心倾斜的第一斜面3311,第一斜面3311的水平宽度小于限位环本体331的水平宽度,限位环本体331的外圆侧厚度大于限位环本体331的内圆侧厚度。若干支架332沿限位环本体331的内圆侧周向间隔分布,且每一支架332均与限位环本体331的第一斜面3311的相应位置进行相接设置。这样一来,当如图8所示,第二容置空间容置相应尺寸的晶圆(即图8中的圆形阴影区域)时,仅若干支架332远离限位环本体331的一端与晶圆的边沿相接触,进而可有效减少本空间限位环330与晶圆的边沿的接触,使得本空间限位环330与承载盘120之间的缝隙大部分已经远离晶圆的边沿,进而使得吹扫到其内的反应残留颗粒绝大部分已远离晶圆的边沿,在吹扫时不可控的分散到下一晶圆表面的可能性大为降低,进而有效解决上述缝隙残留颗粒的问题。上述若干支架332的数量可根据相应晶圆的夹持需要进行任意增减,当若干支架332的数量为三个,并呈等边三角分布时,其可在保持对相应晶圆进行稳定夹持的前提下,解决上述缝隙残留颗粒的问题时具有最佳的效果。

47.在一些示例中,如图6、图7及图8所示,上述支架332具体可为楔形支架,该锲形支架远离限位环本体331的一端形成有第二斜面3321,第二斜面3321的倾斜方向与第一斜面332的倾斜方向相同,第二斜面3321的倾斜角度与第一斜面3311的倾斜角度相同,具体均可为0

°

~60

°

。这样一来,通过第二斜面3321配合第一斜面3311的设置,可在对置于第二容置空间中的晶圆的表面进行反应残留物的吹扫时,惰性气体从晶圆表面的正上方往下吹向晶圆表面后,带着晶圆表面的反应残留物随着图8所示的箭头方向,沿着第二斜面3321与第一斜面3311快速向外吹出,以实现更好的吹扫效果。

48.在一些示例中,如图6、图7及图8所示,在诸如peald工艺等半导体处理工艺中,要求射频电极或射频通路上不能存在明显尖端和棱角,避免电荷聚集形成尖端放电,由于上述空间限位环330位于射频通路(严格来说与承载装置内的heater(加热装置)一起构成了一个射频电极)上,如果上述若干锲形支架的切面棱角过多,便会在沿边及边角处会形成较强的电场,容易造成空间限位环330与承载盘120或相应晶圆之间的异常放电,为了避免这种现象,上述锲形支架332的沿边具体可为弧边;和/或,上述锲形支架332的边角具体可为弧角。即对上述锲形支架的沿边及边角均做了小幅度(具体可为r0.5)的倒角设计,如此,在一定程度上可以有效避免尖端聚集电荷产生的异常放电。

49.由于上述实施例中空间限位环130、230、330是套置装配在承载盘120的表面上,在诸如peald工艺等半导体处理工艺中,若空间限位环130、230、330的本身材质不易导电,即便承载盘120的接地良好,其射频形成的plasma在每次起辉结束时也会在空间限位环130、

230、330和相应晶圆的表面残留微量电荷,这样,随着工艺时间的累积,残余的电荷会变得越多,使得空间限位环130、230、330和相应晶圆的局部相对于承载盘120(电势为零)形成不同的高电位差,导致空间限位环130、230、330的局部静电场过高,容易对承载盘120发生异常放电(即空间限位环130、230、330有打火风险)的同时,亦会使得在工艺过程中,空间限位环130、230、330与相应晶圆相接触时的瞬间,容易造成电荷重新排布,造成相应晶圆在第二容置空间内的跳动,严重时可能出现相应晶圆的卡位失败,导致工艺结束后相应晶圆的传偏现象。

50.为此,如图9及图10所示,在一个实施例中,本技术实施例对上述实施例中的空间限位环330的结构作出进一步改进,此时,本技术实施例的空间限位环430同样包括限位环本体431以及若干支架432,若干支架432沿限位环本体431的周向间隔分布,且每一支架432沿长度方向的一端均与限位环本体431内侧的相应位置进行相接设置,另一端配合容置槽121的底壁形成第二容置空间。其中,上述限位环本体431的结构设计及功能与上述实施例中的限位环本体331的结构设计及功能完全一致,此处不在赘述。当上述限位环本体431采用具有第一斜面4311的结构设置时,为使得每一支架432均与限位环本体431的第一斜面4311的相应位置更好地进行相接设置,限位环本体431的第一斜面4311的相应位置设置有锲形过渡部433,以过渡连接在第一斜面4311的相应位置与相应的支架432之间。上述支架432具体为圆柱支架,这样一来,与上述实施例中空间限位环330卡位相应晶圆的卡位端为若干锲形支架的内侧相比,本技术实施例中空间限位环430卡位相应晶圆的卡位端由于变成了若干圆柱支架的圆柱端面,因而,其可大大增加了本空间限位环430的卡位端面积,使其在进行相应的半导体工艺过程中残余电荷不容易聚集在一条线或一个点,而是分布在整个圆柱端面上,进而有效地避免上述所言的高电位差导致相应晶圆的跳动问题,以及避免了工艺结束后相应晶圆的传偏现象。

51.在一些示例中,如图9及图10所示,每一圆柱支架远离限位环本体431的一端具体可均设置有弧面凸起部4321,以配合容置槽121的底壁形成第二容置空间。其中,弧面凸起部4321具体可为圆球或其他具有弧面凸起的结构。这样一来,本示例中空间限位环430卡位相应晶圆的卡位端由上述实施例中的若干圆柱支架432的圆柱端面进一步变为若干圆柱支架432设置的弧面凸起部4321,其可进一步增加本空间限位环430卡位端面积,使其在进行相应的半导体工艺过程中残余电荷不容易聚集在一条线或一个点,而是分布在整个弧面凸起部4321的表面上,进而有效地避免上述所言的高电位差导致相应晶圆的跳动问题,以及避免了工艺结束后相应晶圆的传偏现象。同时,卡位端呈弧面凸起状,还可有效避免空间限位环430的局部静电场过高造成对承载盘120(电势为零)异常放电而发生打火的现象。空间限位环430具体可为al合金制作而成,如此,在诸如peald工艺等半导体处理工艺中,在空间限位环430形成的残留电荷更容易通过自身结构导出,从而最大限度地避免上述所言的打火现象。

52.在一些示例中,上述实施例中半导体工艺设备100具体可为ald工艺设备,以对相应的晶圆进行相应的ald工艺处理,此时,上述半导体工艺处理组件具体为ald处理组件,该ald处理组件具体可包括正对容置槽121设置的喷淋头141以及环绕容置槽121设置的匀流栅142,该喷淋头141可在上述反应残留物的吹扫过程中,将惰性气体从容置槽121的正上方吹向下方的晶圆表面,使得晶圆表面的反应残留物经四周的匀流栅142的若干缺口向外吹

走。

53.在一个实施例中,本技术实施例还单独提供一种半导体工艺设备的承载装置,该承载装置的结构与功能具体可参照上述实施例的承载装置,此处不在赘述,该承载装置除了可应用在上述实施例中的半导体工艺设备100中,以在该半导体工艺设备100的封闭空间内,兼容承载至少两种尺寸的晶圆进行相应的半导体工艺处理外,亦可应用其它一些需要进行承载多种尺寸的产品进行相应工艺处理的设备中。

54.尽管已经相对于一个或多个实现方式示出并描述了本技术,但是本领域技术人员基于对本说明书和附图的阅读和理解将会想到等价变型和修改。本技术包括所有这样的修改和变型,并且仅由所附权利要求的范围限制。特别地关于由上述组件执行的各种功能,用于描述这样的组件的术语旨在对应于执行所述组件的指定功能(例如其在功能上是等价的)的任意组件(除非另外指示),即使在结构上与执行本文所示的本说明书的示范性实现方式中的功能的公开结构不等同。

55.即,以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,例如各实施例之间技术特征的相互结合,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

56.另外,在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。另外,对于特性相同或相似的结构元件,本技术可采用相同或者不相同的标号进行标识。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

57.在本技术中,“示例性”一词是用来表示“用作例子、例证或说明”。本技术中被描述为“示例性”的任何一个实施例不一定被解释为比其它实施例更加优选或更加具优势。为了使本领域任何技术人员能够实现和使用本技术,本技术给出了以上描述。在以上描述中,为了解释的目的而列出了各个细节。应当明白的是,本领域普通技术人员可以认识到,在不使用这些特定细节的情况下也可以实现本技术。在其它实施例中,不会对公知的结构和过程进行详细阐述,以避免不必要的细节使本技术的描述变得晦涩。因此,本技术并非旨在限于所示的实施例,而是与符合本技术所公开的原理和特征的最广范围相一致。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。