1.本实用新型涉及纺丝设备技术领域,尤其涉及中空齿轮截面纤维喷丝板。

背景技术:

2.喷丝板是纺织化纤行业中常用的产品,喷丝板包括进料面和出料面,进料面上设有进料孔,出料面上设有出料孔。喷丝板的作用是将粘流态的高聚物熔体或溶液,通过微孔转变成有特定截面状的细流,经过凝固介质如空气或凝固浴固化而形成丝条,即从进料孔进入,经出料孔而出。普通的喷丝板上的出料口呈圆形,非圆形的就称为异形喷丝板。异形中空纤维是纺丝熔体经具有异形中空形状的喷丝孔挤出后,端部粘合形成中空腔,经细化、固化后形成的具有异形中空截面形状和特殊功能的化学纤维。消光纤维又称无光纤维,指表面无光泽的化学纤维,通常是在纺丝前将消光剂(二氧化钛)加入纺丝溶液或熔体中,经纺丝成形,使纤维散射光线而消除光泽以降低透明度,增加白度。

3.利用具有不同形状和尺寸的喷丝孔的复合喷丝板可以纺制出具有不同截面形状的异形纤维。纤维的截面形状影响着纱线和织物的性能,具有不同截面形状的纤维对于纱线及织物所起到的改善效果各不相同。目前市场上生产异形中空纤维的喷丝板主要为环形中空形、三叶形、c形或偏心中空形等喷丝板,生产的异形中空纤维截面主要为中空圆形、中空三叶形等,这些纤维表面粗糙度不高,消光效果不是很理想,且在外力的拉伸、弯曲、挤压作用下,截面容易变形成双层扁带形,其吸湿排汗效果、保温效果因而变差。一种能纺制出表面不规则度高且截面形状保持度好的异形中空消光纤维的喷丝板亟待开发。

技术实现要素:

4.本实用新型的目的在于提供一种中空齿轮截面纤维喷丝板,以解决现有喷丝板生产的纤维的效果效果差、保暖效果差、吸湿排汗性差等问题。

5.为了达到目的,本实用新型提供的技术方案为:

6.本实用新型涉及的一种中空齿轮截面纤维喷丝板,其包括喷丝板本体,喷丝板本体的顶面为进料面,喷丝板本体的底面为出料面,喷丝板本体上设有若干垂直设置且连通进料面和出料面的喷丝孔,每个所述的喷丝孔均包括从上到下依次连通的进料孔、过料通道和出料孔,出料孔设置多个且均为弧形孔,各组出料孔以喷丝孔的轴心为圆心按照圆周分布,同组的3个出料孔的外弧相对进而呈“y”字型布置,同组的3个出料孔之间均存在间隙。

7.优选地,所述的出料孔的包括弧形段和设置在弧形段两端的直线段,弧形段和直线段的宽度均为0.04~0.08mm,弧形段的内弧的半径为0.23~0.27mm。

8.优选地,所述的出料孔的两端均设有圆弧部分。

9.优选地,所述的圆弧部分的半径为0.01~0.03mm。

10.优选地,所述的出料孔的深度为0.40

±

0.02mm。

11.优选地,所述的进料孔为从上到下直径逐渐减小的锥形孔。

12.优选地,所述的过料通道为圆柱形孔。

13.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

14.1.本实用新型涉及的中空齿轮截面纤维喷丝板中,每个喷丝孔的出料端均包括多个出料孔,出料孔均为弧形孔,出料孔每3个为一组,同组的3个出料孔的外弧相对进而呈“y”字型布置,每组出料孔喷出的溶体中均存在一个小空腔,各组出料孔喷出的溶体相互粘结并形成内有大空腔的单丝,最终产生的纤维中空度大,空气具有隔热的作用,因此保温性更好。

15.2.本实用新型涉及的中空齿轮截面纤维喷丝板中,每个喷丝孔的出料端均包括多个出料孔,出料孔均为弧形孔,出料孔每3个为一组,同组的3个出料孔的外弧相对进而呈“y”字型布置,从单个喷丝孔喷出的溶体冷却后形成单丝,单丝的外圈存在很多棱角,光在棱角之间发生多次折射进而达到消光的目的。

16.3.本实用新型涉及的中空齿轮截面纤维喷丝板中,每个喷丝孔的出料端均包括多个出料孔,出料孔均为弧形孔,出料孔每3个为一组,同组的3个出料孔的外弧相对进而呈“y”字型布置,从单个喷丝孔喷出的溶体冷却后形成单丝,单丝的外圈存在很多棱角,各单丝相互粘结时,相邻的单丝的棱角之间会形成沟槽空隙,使纤维具有吸湿排汗功能,同时进一步提高纤维的中空度,纤维更加蓬松。

附图说明

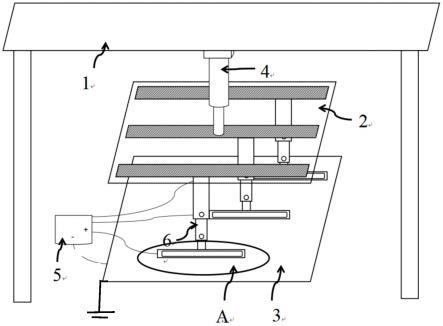

17.图1是本实用新型涉及的中空齿轮截面纤维喷丝板的俯视图;

18.图2是中空齿轮截面纤维喷丝板单个喷丝孔的竖向截面图;

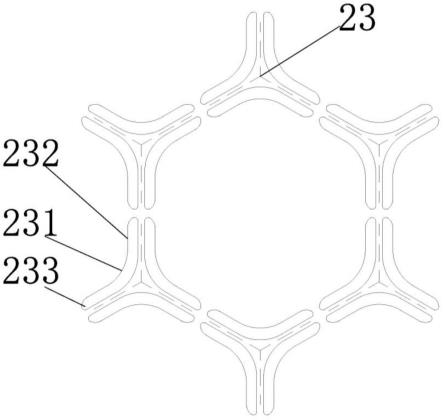

19.图3是本实用新型涉及的中空齿轮截面纤维喷丝板的出料孔的孔型图;

20.图4是采用中空齿轮截面纤维喷丝板生产的纤维的单丝截面图。

21.标注说明:1-喷丝板本体,11-进料面,12-出料面,2-喷丝孔,21-进料孔,22-过料通道,23-出料孔,231-弧形段,232-直线段,233-圆弧部分,3-单丝,31-小空腔,32-大空腔。

具体实施方式

22.为进一步了解本实用新型的内容,结合实施例对本实用新型作详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

23.参照附图1~3所示,本实用新型涉及的一种中空齿轮截面纤维喷丝板,其包括喷丝板本体1,喷丝板本体1的顶面为进料面11,喷丝板本体1的底面为出料面12,喷丝板本体1上设有若干垂直设置且连通进料面11和出料面12的喷丝孔2,每个所述的喷丝孔2均包括从上到下依次连通的进料孔21、过料通道22和出料孔23,所述的进料孔21为从上到下直径逐渐减小的锥形孔,进料孔21的顶端直径为5.0mm,进料孔21底端直径为4.0mm,进料孔21的锥面与垂直方向的夹角为45度。所述的过料通道22为圆柱形孔,孔径为4.0mm。

24.每个喷丝孔2中的出料孔23设置多个且均为弧形孔,出料孔23每3个为一组,各组出料孔以喷丝孔23的轴心为圆心按照圆周分布,同组的3个出料孔23的外弧相对进而呈“y”字型布置,同组的3个出料孔23之间均存在间隙。所述的出料孔23的包括弧形段231和设置在弧形段231两端的直线段232,弧形段231和直线段232的宽度均为0.06mm,弧形段231的内弧的半径为0.25mm。所述的出料孔23的两端均设有圆弧部分233,圆弧部分233的半径为

0.02mm。所述的出料孔23的深度为0.40

±

0.02mm。

25.结合附图4所示的单丝3的截面对采用上述中空齿轮截面纤维喷丝板生产纤维时的特征进行说明:每组出料孔23喷出的溶体中均存在一个小空腔31,各组出料孔23喷出的溶体相互粘结并形成内有大空腔32的单丝3,并且各单丝3的外圈均存在很多棱角,形成齿轮形状的中空单丝3,各单丝3相互粘结时,相邻的单丝的棱角之间会形成沟槽空隙,使纤维具有吸湿排汗功能,同时光在棱角之间发生多次折射进而达到消光的目的。小空腔31、大空腔32以及相邻单丝之间的棱角使得纤维具有较大的中空度,中空内的空气具有隔热的作用,因此纤维保温性更好,且更加蓬松。

26.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

技术特征:

1.一种中空齿轮截面纤维喷丝板,其包括喷丝板本体,喷丝板本体的顶面为进料面,喷丝板本体的底面为出料面,喷丝板本体上设有若干垂直设置且连通进料面和出料面的喷丝孔,其特征在于:每个所述的喷丝孔均包括从上到下依次连通的进料孔、过料通道和出料孔,出料孔设置多个且均为弧形孔,出料孔每3个为一组,各组出料孔以喷丝孔的轴心为圆心按照圆周分布,同组的3个出料孔的外弧相对进而呈“y”字型布置,同组的3个出料孔之间均存在间隙。2.根据权利要求1所述的中空齿轮截面纤维喷丝板,其特征在于:所述的出料孔的包括弧形段和设置在弧形段两端的直线段,弧形段和直线段的宽度均为0.04~0.08mm,弧形段的内弧的半径为0.23~0.27mm。3.根据权利要求2所述的中空齿轮截面纤维喷丝板,其特征在于:所述的出料孔的两端均设有圆弧部分。4.根据权利要求3所述的中空齿轮截面纤维喷丝板,其特征在于:所述的圆弧部分的半径为0.01~0.03mm。5.根据权利要求1所述的中空齿轮截面纤维喷丝板,其特征在于:所述的出料孔的深度为0.40

±

0.02mm。6.根据权利要求1所述的中空齿轮截面纤维喷丝板,其特征在于:所述的进料孔为从上到下直径逐渐减小的锥形孔。7.根据权利要求1所述的中空齿轮截面纤维喷丝板,其特征在于:所述的过料通道为圆柱形孔。

技术总结

本实用新型涉及的一种中空齿轮截面纤维喷丝板,其包括喷丝板本体,喷丝板本体的顶面为进料面,喷丝板本体的底面为出料面,喷丝板本体上设有若干垂直设置且连通进料面和出料面的喷丝孔,每个所述的喷丝孔均包括从上到下依次连通的进料孔、过料通道和出料孔,出料孔设置多个且均为弧形孔,各组出料孔以喷丝孔的轴心为圆心按照圆周分布,同组的3个出料孔的外弧相对进而呈“Y”字型布置,同组的3个出料孔之间均存在间隙。采用本实用新型涉及的中空齿轮截面纤维喷丝板生产的纤维中空度大,纤维更加蓬松,保温性、吸湿排汗性好,纤维的表面存在众多棱角,光在棱角之间发生多次折射进而达到消光的目的。消光的目的。消光的目的。

技术研发人员:陈猛 吴张国祎 赵前锦 吴传浩

受保护的技术使用者:浦江德工精密机械有限公司

技术研发日:2022.05.23

技术公布日:2022/12/9

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。