1.本技术涉及导电胶技术领域,更具体地说,它涉及一种垂直导电胶及其制备方法。

背景技术:

2.导电胶是一种兼具粘结性和导电性的材料,通常由不导电的基体树脂和导电填料组成。根据在各方向上导电性能的差异,导电胶又分为各向同性导电胶和各向异性导电胶(垂直导电胶)。各向异性导电胶通常被加工为片材,加工过程中的压力使得导电填料在垂直于片材的方向形成通路,实现导电,而在片材的水平方向仍然绝缘,这一特性在电子器件生产制造中发挥了重要作用。

3.相关技术中有一种垂直导电胶,由绝缘混合胶经过压延和烘烤后得到,绝缘混合胶的组分包括混合胶基体和导电填料,导电填料为金属粉,混合胶基体包括如下重量份的组分:环氧树脂30份,硅橡胶生胶38份,潜伏型固化剂10份,分散助剂1.4份。

4.针对上述中的相关技术,发明人认为,开发高功率的电子器件是目前的主要趋势,而高功率电子器件在工作时更容易积累热量。相关技术中的混合胶基体主要成分为环氧树脂和硅橡胶生胶,环氧树脂和硅橡胶生胶的导热性能差,不利于高功率电子器件的散热,容易影响高功率电子器件的正常使用。

技术实现要素:

5.相关技术中,混合胶基体主要成分为环氧树脂和硅橡胶生胶,环氧树脂和硅橡胶生胶的导热性能差,不利于高功率电子器件的散热,容易影响高功率电子器件的正常使用。为了改善这一缺陷,本技术提供一种垂直导电胶及其制备方法。

6.第一方面,本技术提供一种垂直导电胶,采用如下的技术方案:一种垂直导电胶,所述垂直导电胶由绝缘混合胶经过压延和烘烤后得到,所述绝缘混合胶的组分包括混合胶基体和导电填料,所述混合胶基体包括如下重量份的组分:环氧树脂24-36份,改性硅橡胶36-40份,潜伏型固化剂2.4-3.6份,分散助剂1.2-1.6份,所述改性硅橡胶由生胶混合料经过混炼后得到,所述生胶混合料的组分包括硅橡胶生胶和改性导热填料,所述改性导热填料为表面接枝有氨基的无机填料。

7.通过采用上述技术方案,本技术将硅橡胶生胶与改性导热填料混炼后得到了改性硅橡胶,并使用改性硅橡胶参与了混合胶基体的制备。改性硅橡胶向混合胶基体中引入了改性导热填料,改性导热填料的氨基在加热条件下能够与环氧树脂中的环氧基发生交联,形成导热网络结构,而环氧树脂在加热条件下与潜伏型固化剂发生固化,对导热网络结构进行了定型,从而改善了垂直导电胶的导热性能,有利于高功率电子器件的散热,减小了高功率电子器件的正常运行受到发热影响的可能。

8.作为优选,所述混合胶基体包括如下重量份的组分:环氧树脂27-33份,改性硅橡胶37-39份,潜伏型固化剂2.7-3.3份,分散助剂1.3-1.5份。

9.通过采用上述技术方案,优选了混合胶基体的原料配比,有助于改善垂直导电胶

的导热性能。

10.作为优选,所述改性硅橡胶按照如下方法制备:(1)将改性导热填料、硅橡胶生胶和助剂混合,得到生胶混合料;本步骤中,助剂的分子中含有至少一种亲水基团和至少一种疏水基团;(2)对生胶混合料进行混炼,得到改性硅橡胶。

11.通过采用上述技术方案,本技术选在制备生胶混合料时,将助剂与改性导热填料、硅橡胶生胶共同混合,助剂能够改善改性导热填料与硅橡胶生胶之间的相容性,提高了改性导热填料分散的均匀度。

12.作为优选,所述助剂选用二甲基羟基硅油。

13.通过采用上述技术方案,二甲基羟基硅油以硅氧键为主链,并且能够与氨基形成氢键,甲基和硅氧键则与硅橡胶生胶之间具有良好的相容性,有助于改善改性导热填料与硅橡胶生胶之间的相容性,提高了改性导热填料分散的均匀度。

14.作为优选,所述改性导热填料按照如下方法制备:(1)将硅烷偶联剂、去离子水和无水乙醇混合,静置后得到硅烷水解液;本步骤中,所述硅烷偶联剂的分子中带有氨基;(2)将硅烷水解液和无机填料混合,得到反应液,将反应液静置一段时间后进行固液分离,分离出的固体经过洗涤和干燥后得到改性导热填料。

15.通过采用上述技术方案,本技术使用硅烷偶联剂对无机填料进行处理,将硅烷偶联剂中的有机链段接枝到了无机填料表面,从而向无机填料表面接枝了氨基,得到了改性导热填料。

16.作为优选,所述无机填料选用绝缘铜粉,所述绝缘铜粉为表面覆盖有绝缘膜层的铜粉。

17.通过采用上述技术方案,铜粉具有较高的导热系数,有助于改善高功率电子器件的散热效果,而绝缘膜层能够减少铜粉对导电填料的导电造成的干扰,维持了垂直导电胶的垂直导电性能。

18.作为优选,所述绝缘铜粉按照如下方法制备:(1)将铜粉与氯化亚铁溶液混合,再向混合所得物中加入氢氧化钠溶液并通入空气,然后静置25-35min并进行过滤,得到混合粉体;(2)在350-400℃的条件下煅烧混合粉体1.5-2.5h,煅烧结束后在空气中等待剩余的固体自然冷却,得到绝缘铜粉。

19.通过采用上述技术方案,本技术先令绝缘铜粉分散在氯化亚铁溶液中,然后令氢氧化钠与氯化亚铁反应,反应产生的氢氧化亚铁沉积在铜粉表面并被通入的空气氧化为氢氧化铁,得到了混合粉体。混合粉体经过煅烧后,表面的氢氧化铁分解为氧化铁,氧化铁具有良好的绝缘性能,不容易干扰导电填料的导电。同时,混合粉体内部铜具有良好的导热效果,改善了垂直导电胶的导热性能,有利于高功率电子器件的散热,减小了电子器件的正常运行受到发热影响的可能。

20.作为优选,所述绝缘铜粉按照如下方法制备:(1)将铜粉、铝溶胶以及抗团聚剂混合,得到前体液;(2)将前体液静置2-3h后,在200-220℃对滤出的固体进行烘干,得到绝缘铜粉。

21.通过采用上述技术方案,本技术使用铝溶胶对铜粉进行处理,铝溶胶受热时在铜粉表面脱水产生氧化铝膜层,氧化铝膜层具有绝缘效果,不容易干扰导电填料的导电。同时,氧化铝膜层包裹的铜粉容易传递热量,有利于电子器件的散热,减小了电子器件的正常运行受到发热影响的可能。在铝溶胶脱水的过程中,抗团聚剂减少了铜粉之间的粘连,起到了抗团聚的效果。

22.作为优选,所述抗团聚剂选用三甲基乙氧基硅烷。

23.通过采用上述技术方案,在铝溶胶中,三甲基乙氧基硅烷能够和与铝原子相连的羟基发生缩合反应,使得部分铝原子与疏水基团连接,抑制了铝原子之间由于羟基缩合而发生的交联,起到了抗团聚的效果。

24.第二方面,本技术提供一种垂直导电胶的制备方法,采用如下的技术方案。

25.一种垂直导电胶的制备方法,包括以下步骤:(1)将环氧树脂、改性硅橡胶、潜伏型固化剂、分散助剂混合后进行密炼,得到混合胶基体;(2)将混合胶基体和导电填料混合,得到绝缘混合胶;(3)对绝缘混合胶进行压延加工,然后对得到的片材进行烘烤,得到垂直导电胶。

26.通过采用上述技术方案,本技术将环氧树脂、改性硅橡胶、潜伏型固化剂、分散助剂混合后再进行混炼,得到绝缘的混合胶基体,再使用混合胶基体和导电填料混合,得到绝缘混合料。绝缘混合料经过压延加工后形成片材,导电填料在片材中相互接触,并在片材的厚度方向上形成导电通路,然后再经过烘烤得到了垂直导电胶。

27.综上所述,本技术具有以下有益效果:1、本技术向混合胶基体中引入了改性导热填料,改性导热填料的氨基在加热条件下能够与环氧树脂中的环氧基发生交联,形成导热网络结构,环氧树脂的固化对导热网络结构进行了定型,改善了垂直导电胶的导热性能,有利于高功率电子器件的散热,减小了高功率电子器件的正常运行受到发热影响的可能。

28.2、本技术优选制备生胶混合料时使用的助剂为二甲基羟基硅油,二甲基硅油同时含有羟基和甲基,并以硅氧键为主链,有助于改善改性导热填料与硅橡胶生胶之间的相容性,提高了改性导热填料分散的均匀度。

29.3、本技术的方法,将环氧树脂、改性硅橡胶、潜伏型固化剂、分散助剂混合后再进行混炼,得到绝缘的混合胶基体,再使用混合胶基体和导电填料混合,得到绝缘混合料。绝缘混合料经过压延加工后形成片材,导电填料在片材中相互接触,并在片材的厚度方向上形成导电通路,然后再经过烘烤得到了垂直导电胶。

具体实施方式

30.以下结合实施例、制备例和对比例对本技术作进一步详细说明,本技术涉及的原料均可通过市售获得。

31.改性硅橡胶的制备例以下以制备例1为例说明。

32.制备例1本制备例中,改性硅橡胶按照以下方法制备:

(1)将改性导热填料和硅橡胶生胶按照1:6的重量比混合,得到生胶混合料;(2)在40℃对生胶混合料进行混炼,得到改性硅橡胶。

33.本制备例使用的改性导热填料按照如下方法制备(1)将硅烷偶联剂、去离子水和无水乙醇按照2:5:4的重量比混合,静置30min后得到硅烷水解液;本步骤中,硅烷偶联剂为γ-氨丙基三乙氧基硅烷;(2)将硅烷水解液和无机填料按照4:1的重量比混合,得到反应液,将反应液静置2h后进行过滤,滤出的固体经过无水乙醇洗涤,再在105℃干燥1h后得到改性导热填料;本步骤中,无机填料为平均粒径60μm的石英粉。

34.制备例2本制备例与制备例1的不同之处在于,制备改性硅橡胶的步骤(1)中还将助剂与改性导热填料和硅橡胶生胶共同混合,助剂为正丁醇,助剂与硅橡胶生胶的重量比为1:50。

35.制备例3本制备例与制备例2的不同之处在于,助剂为平均分子量5000的二甲基羟基硅油。

36.制备例4本制备例与制备例1的不同之处在于,制备改性导热填料的无机填料选用绝缘铜粉,绝缘铜粉按照如下方法制备:(1)将平均粒径60μm的铜粉与1mol/l的氯化亚铁溶液按照1:8的重量比混合,再向混合所得物中滴加0.05mol/l的氢氧化钠溶液至ph为7,添加氢氧化钠的同时以0.2l/min的速率向混合液中通入空气,氢氧化钠添加完成后静置30min,经过过滤得到混合粉体;(2)在380℃的条件下煅烧混合粉体2h,煅烧结束后在空气中等待剩余的固体自然冷却,得到绝缘铜粉。

37.本制备例中,用于制备改性导热填料的无机填料的密度相较于制备例3发生了增大,因此将改性导热填料和硅橡胶生胶混合的重量比调整为1:1.8。

38.制备例5本制备例与制备例4的不同之处在于,绝缘铜粉按照如下方法制备:(1)将平均粒径60μm的铜粉、含水80%的铝溶胶以及抗团聚剂按照30:60:1的重量比混合,得到前体液;本步骤中,抗团聚剂为三甲基乙氧基硅烷;(2)将前体液静置2.5h后,并在200℃对滤出的固体进行烘干,得到绝缘铜粉。

39.制备例6本制备例与制备例5的不同之处在于,将三甲基乙氧基硅烷替换为同样重量的去离子水。

40.制备例7本制备例与制备例1的不同之处在于,制备改性导热填料的步骤(1)中,配制硅烷水解液的硅烷偶联剂为甲基三乙氧基硅烷。实施例

41.实施例1-5以下以实施例1为例进行说明。

42.实施例1本实施例中,垂直导电胶按照以下步骤制备:

(1)将24kg环氧树脂、36kg制备例1的改性硅橡胶、2.4kg潜伏型固化剂、1.2kg分散助剂混合后在150℃密炼20min,得到混合胶基体;本步骤中,分散助剂为甲基三乙氧基硅烷,潜伏型固化剂为双氰胺固化剂,环氧树脂为环氧当量190的双酚a型环氧树脂;(2)将混合胶基体和导电填料按照5:8的重量比混合,得到绝缘混合胶;本步骤中,导电填料为平均粒径5μm的铜粉;(3)使用立式三辊压延机对绝缘混合胶进行压延加工,加工时上辊温度为50℃,中辊温度为20℃,下辊使用4℃的水冷却,压延速率为120cm/min,压延结束后在105℃对得到的片材烘烤2h,得到垂直导电胶。

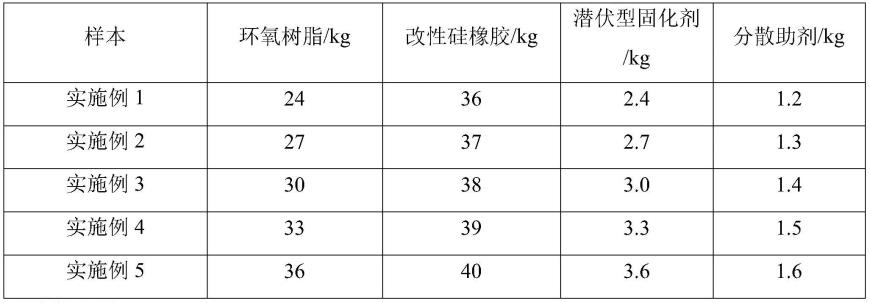

43.如表1,实施例1-5的不同之处主要在于混合胶基体的原料配比不同。

44.表1实施例6-10如表2,实施例6-10与实施例3的不同之处在于改性硅橡胶的制备例不同。

45.表2样本改性硅橡胶的制备例实施例3制备例1实施例6制备例2实施例7制备例3实施例8制备例4实施例9制备例5实施例10制备例6对比例对比例1本对比例与实施例3的不同之处在于,使用硅橡胶生胶代替改性硅橡胶。

46.对比例2本对比例与实施例3的不同之处在于,混合胶基体的组分不包括分散助剂。

47.对比例3本对比例与实施例3的不同之处在于,改性硅橡胶选用制备例7的改性硅橡胶。

48.性能检测试验方法将导电胶制成长宽10mm

×

10mm,厚度0.5mm的方形胶片,然后在温度175℃、压力0.8kg/cm2的条件下固化60min,等待方形胶片自然冷却后得到样品。使用dsc测量样品的比热容cp,使用密度仪测量样品的密度d,使用激光导热仪测量样品的热扩散系数α,然后根据

下式计算样品的导热系数λ,结果见表3。

49.λ=αc

p

d表3结合实施例1-5和对比例1并结合表3可以看出,实施例1-5测得的导热系数均大于对比例1,说明实施例1-5的改性硅橡胶中的改性导热填料通过氨基与环氧树脂发生交联,形成了导热网络结构,提高了垂直导电胶的导热性能。

50.结合实施例3和对比例2并结合表3可以看出,实施例3测得的导热系数大于对比例2,说明分散助剂提高了改性导热填料和导电填料分散的均匀度,改善了垂直导电胶的导热性能。

51.结合实施例3和对比例3并结合表3可以看出,实施例3测得的导热系数大于对比例3,说明当替换掉改性导热填料表面的氨基之后,改性导热填料无法再与环氧树脂中的环氧基结合,影响了导热网络结构的形成。

52.结合实施例3和实施例6并结合表3可以看出,实施例6测得的导热系数大于实施例3,说明正丁醇改善了改性导热填料与硅橡胶生胶之间的相容性,提高了改性导热填料分散的均匀度,从而提高了垂直导电胶的导热系数。

53.结合实施例6和实施例7并结合表3可以看出,实施例7测得的导热系数大于实施例6,说明二甲基羟基硅油与硅橡胶生胶之间的相容性更好,因此进一步提高了改性导热填料分散的均匀度,使得垂直导电胶的导热系数增大。

54.结合实施例3、实施例8-9并结合表3可以看出,实施例8-9测得的导热系数均大于实施例3,说明由绝缘铜粉制备的改性导热填料能够令垂直导电胶具有更好的导热性能。

55.结合实施例9、实施例10并结合表3可以看出,实施例10测得的导热系数低于实施例9,说明实施例9通过抗团聚剂抑制了铝原子之间由于羟基缩合而发生的交联,减少了铜粉之间的粘连,因此实施例9的改性导热填料具有更好的分散效果,进而使得实施例9的垂直导电胶具有更好的导热性能。

56.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。