1.本发明属于冶金自动化领域,具体涉及一种基于机器视觉的中厚板自动转钢控制方法。

背景技术:

2.中厚板作为广泛应用于建筑工程、机械制造、容器制造、造船、桥梁建造等领域的材料,中厚板厂产量与日俱增,对成品钢的质量要求也较为严格。现今我国多个钢厂拥有装备精良、流程紧凑、工艺完备、竞争力强的现代化中厚板生产线,产品品种多样。提高轧制自动化水平、构建智慧钢轧一体化,加强数据解决问题的能力成为钢厂的发展目标。

3.由于中厚板生产的特殊性和复杂性,现实生产中遇到的一些问题现在还没有得到较好的解决,其中包括中厚板轧钢过程中的自动转钢问题。在中厚板生产中,钢坯需要往复多次进入轧机轧制,根据成品宽度规格要求,需根据轧制工艺在某道次进行转钢,使得钢板的长、宽对调,这时需要在转钢辊道区域对钢坯进行转钢。目前为了达到正确转钢的目的,需要操作人员在操作台上根据视频监控控制转钢辊道的速度,当待轧钢坯转到合适的角度时,手工操作按钮,使转动的钢坯停止转动,然后启动侧导板夹持。转钢时的电气动作是由锥形辊区域连接辊道的交流变频调速电机动作完成的,通过控制连接奇、偶数位置辊道的电机转动方向实现钢坯的顺时针或逆时针旋转。待钢坯转到合适的角度时,停止转钢,启动推床,侧导板从两边向中间靠拢,由于侧导板的挤推作用,钢坯可以被摆放在锥形辊道的正中央,并且被调整成正确的适合轧制的模式位置。然后侧导板回位,变频电机传动锥形辊同方向转动,实现钢坯进入轧机进行轧制。

4.由于每块钢、每个转钢道次都需要进行转钢,操作人员精神紧张,劳动强度大,因此制约了钢厂自动化水平的提升。针对这种轧机出口、入口处钢坯需要操作工手动转动的情况,提出设计中厚板自动转钢控制方法,保证生产出高品质板材的同时,减少工人工作量,提升钢厂自动化生产水平,对于中厚板厂的发展有重要意义。

技术实现要素:

5.针对现存中厚板厂轧机入口、出口处转钢需人工操作的问题,本发明提供一种基于机器视觉的中厚板自动转钢控制方法,该方法采用机器视觉语义分割技术对板坯图像进行处理,得到板坯形状及板坯中线与辊道中心线的夹角。将识别结果作为转钢控制系统的输入,设计合理的辊道速度控制机制,控制结果传递至执行机构,通过变频电机带动锥形辊动作实现自动转钢。并根据现场复杂工况分析有可能出现的情况,分别提出对应措施。实现中厚板厂生产线上轧机入口、出口处钢板的自动转动功能。

6.本发明是通过以下技术方案实现的:

7.一种基于机器视觉的中厚板自动转钢控制方法,所述方法具体包括如下步骤:

8.(1)采集图像:利用相机分别采集板坯到达轧机入口、轧机出口处转钢辊道区域时的板坯图像,并通过图像采集卡发送至图像识别系统;

9.(2)板坯信息提取:由图像识别系统基于深度学习语义分割算法模型对板坯图像进行信息处理,提取出板坯的边缘信息;

10.(3)旋转角度确定:确定板坯形状及板坯中线与辊道中心线的夹角,结合钢板pdi数据,确定出板坯所需旋转角度;

11.(4)执行转钢:控制系统根据步骤(3)确定的旋转角度来控制锥形辊道动作,实现板坯的转动,转动过程中结合预设的所需转钢时间实时判断当前转钢是否超时,以及通过位置识别判断板坯是否到达指定区域;如果产生异常情况,执行动作补偿;

12.(5)转钢结束:得出转钢超时或转钢到位结论,结束转钢。

13.进一步地,步骤(2)-(3)具体为:图像识别系统采用基于深度学习的语义分割算法模型进行处理,将板坯本身作为前景区域提取得到板坯的边缘信息,实现辊道板坯的定位;依据板坯的矩形轮廓中轴线相较于辊道的相对信息,得到需要转钢的旋转角度;

14.图像识别包括分割图像检测等任务,分割需要精确的像素级标注,包括每一个目标的轮廓信息,语义分割模型采用实时语义分割的双边分割网络bisenet,bisenet是包括空间路径和上下文路径的双边分割网络,空间路径编码丰富的空间信息,上下文路径提供足够的感受野;通过两个具体的模块提高识别的准确率,包括特征融合模块和注意力优化模块。其中,特征融合模块用来融合双边路径因表示层次不同而产生的不同特征,将空间路径和上下文路径的输出特征进行拼接。随后利用批次归一化平衡特征的尺度。将连接的特征集中到一个特征向量中,并计算一个权重向量,通过权重向量对特征重新加权所述深度学习的语义分割算法模型中通过添加空洞卷积、特征融合等手段,提升模型的前景提取能力。

15.所述深度学习的语义分割算法模型采用实时语义分割的双边分割网络bisenet,通过输入相机采集的板坯原始图像,输出得到具备语义特性的二值分割图,所述具备语义特性的二值分割图中仅包含关注的前景信息,即板坯,通过对板坯的边界进行图像归一化计算处理,可以得到最终的板坯位置和角度;

16.进一步地,所述语义分割得到的板坯轮廓信息存在一定的精度问题,需进行必要的后处理,后处理方法具体包括:

17.设定语义分段形式涉及分配区域必须满足的硬编码规则或属性,为所分段区域分配特定标签;所述规则根据先验的属性构建;

18.使用拆分和合并算法,递归地将图像分割成子区域,直到能够分配标签,通过合并将相邻的子区域与相同的标签组合,提高板坯轮廓提取的精度。

19.进一步地,步骤(4)中,所述预设的所需转钢时间是根据板坯宽度判断得出的,当板坯宽度≤2300mm时,预设自动转钢时间《8s;板坯宽度>2300mm时,预设自动转钢时间《4s。

20.进一步地,步骤(4)中,转钢时的电气动作是由锥形辊区域连接辊道的交流变频调速电机动作完成的,通过控制连接奇、偶数位置辊道的电机转动方向实现钢坯的顺时针或逆时针旋转;待钢坯转到合适的角度时,停止转钢,启动推床,侧导板从两边向中间靠拢,由于侧导板的挤推作用,钢坯可以被摆放在锥形辊道的正中央,并且被调整成正确的适合轧制的模式位置,然后侧导板回位,变频电机传动锥形辊同方向转动,实现钢坯进入轧机进行轧制。

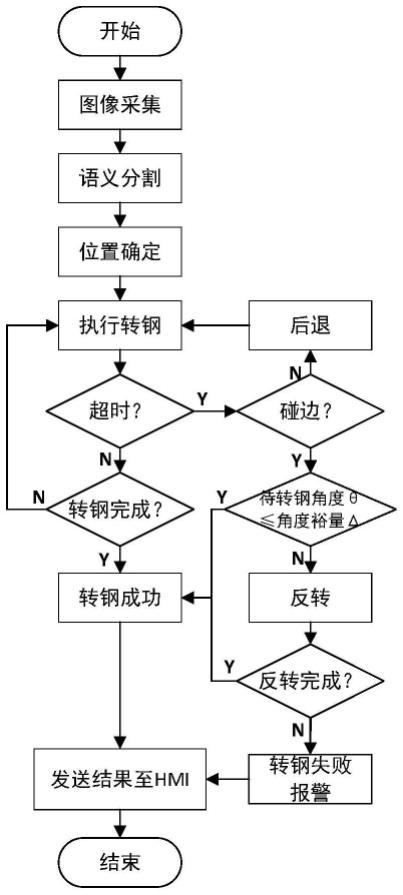

21.执行转钢过程的具体方法包括:

22.(1)判断转钢是否超时,如果转钢未超时,进入步骤(2);如果转钢超时,进入步骤(3);

23.(2)转钢未超时,继续判断板坯是否到达目标位置,如果板坯已经到达目标位置时,转钢成功,将转钢成功结果发送至人机交互界面hmi;如果板坯尚未到达目标位置时,继续回到步骤(1)执行转钢;

24.(3)转钢超时,继续判断板坯是否碰到边界侧导板,如果板坯未碰到边界侧导板时,即板坯转出转钢区域,然后操纵辊道动作,移动板坯前进或后退重新进入转钢辊道区域,再次进入步骤(1)执行转钢;如果板坯碰到边界侧导板,进入步骤(4);

25.(4)板坯碰到边界侧导板,判断此时板坯待转钢角度θ与转钢角度裕量δ的关系;

26.若θ≤δ,则通过侧导板夹持直接将板坯夹到目标位置,转钢成功,将转钢成功结果发送至人机交互界面hmi;其中,转钢角度裕量δ是指:在板坯旋转过程中,板坯中线与辊道中心线夹角足够小,即足以在侧导板夹持下转到目标位置时,板坯中线与辊道中心线夹角记为转钢角度裕量δ;

27.若θ>δ,则操纵锥形辊动作使板坯反转,若反转能够使板坯转到指定位置,则转钢成功;若反转过程中板坯碰到侧导板,则转钢失败,并发送报警信号至人机交互界面hmi,转人工操作。

28.本发明的有益技术效果:

29.(1)本发明提供的一种基于机器视觉的中厚板自动转钢控制方法,基于机器视觉原理,通过语义分割技术对板坯图像进行处理,得到板坯形状及板坯中线与辊道中心线的夹角。针对轧机入口、出口处转钢辊道位置的实际情况设计相机安装位置,保证能够采集到完整清晰的板坯图像。基于深度学习语义分割技术,进行编码解码步骤,实现图像特征的提取及板坯边界的归一处理,最终得到板坯的形状及板坯中线与辊道中心线的夹角信息,实现板坯图像识别。

30.(2)本发明提供的基于机器视觉的中厚板自动转钢控制方法克服了现有技术中无法对复杂工况设计详细解决方案从而达到自动转钢的难题。通过将图像识别所得结果作为转钢控制系统的输入,设计合理的辊道速度控制机制,控制结果传递至执行机构,通过变频电机带动锥形辊动作实现自动转钢。并根据现场复杂工况分析有可能出现的情况,并分别提出对应措施。实现中厚板厂生产线上轧机入口、出口处钢板的自动转动功能。克服了传统的由人工进行转钢导致的工人工作量大等问题,可以提升中厚板厂自动化生产水平。

31.(3)综合以上描述,本发明设计的方法能够实现中厚板厂轧机入口、出口处板坯的图像识别及自动转动功能,有利于形成高效生产、自动化生产的工业环境,能够更好地控制轧机入口、出口处钢板转动,有效地降低工人劳动强度,满足中厚板厂轧制生产需要。

附图说明

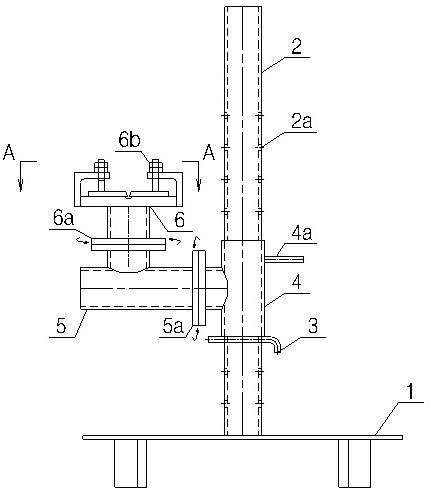

32.图1为本发明实施例中中厚板自动转钢控制方法流程图。

33.图2为本发明实施例中控制系统信息传输图。

34.图3为本发明实施例中转钢区域设备布局图。

具体实施方式

35.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

36.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

37.本发明实施例提供一种基于机器视觉的中厚板自动转钢控制方法,图1为本发明所述中厚板自动转钢控制方法流程图,如图1所示,本发明所述中厚板自动转钢控制方法包括:板坯图像识别、辊道控制、特殊情况补偿。该方法控制的辊道区域为轧机入口、出口转钢区域,涉及到的装置包括图像采集装置、转钢区域锥形辊、转钢区域侧导板等。本发明提供的方法能够实现轧机入口、出口处钢板的图像识别和自动转动,提升中厚板生产线轧区的自动化水平,减少操作人员工作量,满足中厚板厂生产轧制过程需要,通过对中厚板轧机自动化系统人工转钢模式的研究,对中厚板转钢过程中如何自动识别、调整钢坯位置进行尝试,提出一个解决方法。

38.在本实施例中,所述方法包括如下步骤:

39.(1)采集图像:图像采集设备主要由安装在转钢区域辊道侧上方的2台摄像机完成,分别安装在轧机入口、出口处转钢辊道区域的侧上方,拍摄位于转钢辊道区域的板坯图像。安装位置需要满足现场条件,包括安装高度及距辊道中心线的距离。且相机最高分辨率达400万像素,并在此分辨率下可流畅输出30fps实时图像。由于现场实际环境较为复杂,有较多的灰尘、水雾等干扰因素。因此相机选型需要支持透雾、电子防抖等功能,适应现场工况,用以采集转钢区域板坯的实时图像。利用相机采集到的板坯图像,由图像采集卡发送至图像识别系统进行进一步的信息处理;

40.(2)板坯信息提取:由图像识别系统对步骤(1)所采集到的图像进行分析处理,通过基于深度学习的语义分割算法模型对板坯进行信息处理,提取出板坯的边缘信息。其中,模型思路为板坯本身作为前景区域提取得到板坯信息,实现辊道板坯的定位。依据板坯的矩形轮廓中轴线相较于辊道的相对信息,得到需要转钢的角度。

41.所述图像识别系统采用基于深度学习的语义分割算法模型进行处理,将板坯本身作为前景区域提取得到板坯信息,实现辊道板坯的定位。依据板坯的矩形轮廓中轴线相较于辊道的相对信息,得到需要转钢的角度。

42.图像识别包括分割图像检测等任务,分割需要精确的像素级标注,包括每一个目标的轮廓信息,语义分割模型采用实时语义分割的双边分割网络bisenet。bisenet是包括空间路径和上下文路径的双边分割网络,空间路径编码丰富的空间信息,上下文路径提供足够的感受野。通过两个具体的模块提高识别的准确率,包括特征融合模块和注意力优化模块。其中,特征融合模块用来融合双边路径因表示层次不同而产生的不同特征,将空间路径和上下文路径的输出特征进行拼接。随后利用批次归一化平衡特征的尺度。将连接的特征集中到一个特征向量中,并计算一个权重向量,通过权重向量对特征重新加权。

43.模型中通过添加空洞卷积、特征融合等手段,提升模型的前景提取能力。模型通过

输入原始图像,经过网络模型后得到具备语义特性的二值分割图,图像中仅包含关注的前景信息,即板坯,通过对板坯的边界进行归一化计算处理,可以得到最终的板坯位置和角度。

44.其中,图像归一化采用最大最小值归一化方法,公式为:

[0045][0046]

其中,x’表示归一化处理后的像素点值,xi表示图像像素点值,min(x)和max(x)分别表示图像像素的最大与最小值;

[0047]

设置损失函数监督bisenet的训练,即监督上下文路径的输出和整个bisenet的输出。损失函数采用交叉熵损失函数如下:

[0048][0049]

其中,n表示样本量,p(x)表示样本的真实分布,q(x)表示模型所预测的分布;

[0050]

语义分割得到的板坯轮廓信息存在一定的精度问题,需进行必要的后处理,语义分段形式涉及分配区域必须满足的硬编码规则或属性,以便为其分配特定标签。规则可以根据先验的属性构建。使用拆分和合并算法,递归地将图像分割成子区域,直到可以分配标签,然后通过合并它们将相邻的子区域与相同的标签组合,提高板坯轮廓提取的精度。

[0051]

(3)旋转角度确定:确定板坯形状及板坯中线与辊道中心线的夹角;

[0052]

(4)执行转钢:根据步骤(3)所得到的板坯中线与辊道中心线的夹角,结合钢板pdi数据(即在该道次进入轧机时板坯的轧制方向),确定出板坯所需旋转角度,控制系统传递速度等信号至执行机构。转钢时的电气动作是由锥形辊区域连接辊道的交流变频调速电机动作完成的,通过控制连接奇、偶数位置辊道的电机转动方向实现钢坯的顺时针或逆时针旋转。待钢坯转到合适的角度时,停止转钢,启动推床,侧导板从两边向中间靠拢,由于侧导板的挤推作用,钢坯可以被摆放在锥形辊道的正中央,并且被调整成正确的适合轧制的模式位置。然后侧导板回位,变频电机传动锥形辊同方向转动,实现钢坯进入轧机进行轧制。

[0053]

转动过程中结合预设的所需转钢时间判断当前转钢是否超时,以及通过位置识别判断板坯是否到达指定区域。其中,预设的所需转钢时间是根据板坯宽度判断得出的,例如:

[0054]

当板坯宽度≤2300mm时,预设自动转钢时间《8s;

[0055]

当板坯宽度>2300mm时,预设自动转钢时间《4s;

[0056]

根据具体情况,如果产生异常情况,板坯需要重新移动位置则继续执行动作补偿直至转钢成功或失败。具体包括以下情况及处理方法:

[0057]

1)转钢未超时,但板坯尚未到达目标位置时,继续执行转钢;

[0058]

2)转钢未超时,且板坯已经到达目标位置时,转钢成功;

[0059]

3)转钢超时,但板坯未碰到边界侧导板时,即转出转钢区域,则操纵辊道动作,移动板坯前进或后退重新进入转钢辊道区域,再次执行转钢;

[0060]

4)转钢超时,且板坯碰到边界侧导板,判断此时板坯待转钢角度θ与转钢角度裕量δ的关系,若θ≤δ,则可以通过侧导板夹持直接将板坯夹到目标位置,转钢成功;(转钢角

度裕量δ:在板坯中线与辊道中心线夹角到达一定小的程度,足以在侧导板夹持下转到目标位置时,此夹角记为转钢角度裕量,记δ)

[0061]

5)转钢超时,板坯碰到边界侧导板,且θ>δ,则操纵锥形辊动作使板坯反转,若反转可以使板坯转到指定位置,则转钢成功;

[0062]

6)在情况5)中,若反转过程中板坯碰到侧导板,则转钢失败,并发送报警信号,转人工操作。

[0063]

(5)转钢结束:根据步骤(4)得出转钢超时或转钢到位结论,结束转钢。

[0064]

图2为本发明实施例中控制系统信息传输图。所述中厚板自动转钢方法涉及到图像识别系统以及转钢控制系统,转钢识别系统和控制系统的信息交互为:基础自动化负责将钢板号、钢板的长宽厚、转钢标志等信息发送给转钢识别系统,并接收转钢识别系统发送的钢板旋转角度信息,转钢控制系统将速度等信息传送至转钢区域连接锥形辊的变频电机,驱动锥型辊动作实现辊道控制。

[0065]

图3为本发明实施例中转钢区域设备布局图。该方法涉及到的辊道区域为轧机入口、出口转钢区域,涉及到的装置包括图像采集装置、转钢区域锥形辊、转钢区域侧导板等。图像采集设备主要由安装在转钢辊道侧上方的2台摄像机完成,分别安装在轧机入口、出口处转钢辊道区域的侧上方,拍摄位于转钢辊道区域的板坯图像。安装位置需要满足现场条件,包括安装高度及距辊道中心线的距离。且相机最高分辨率达400万像素,并在此分辨率下可流畅输出30fps实时图像。由于现场实际环境较为复杂,有较多的灰尘、水雾等干扰因素。因此相机选型需要支持透雾、电子防抖等功能,适应现场工况,用以采集转钢区域板坯的实时图像。通过图像识别模块可以对采集到的图像进行分析处理,确定板坯形状及板坯中线与辊道中心线的夹角。识别结果作为转钢控制系统的输入,通过合理的辊道速度控制机制,传递速度等信号至执行机构,由变频电机驱动锥形辊动作,实现板坯的转动。

[0066]

本发明提供的方法能够实现中厚板厂钢坯的图像识别及自动转动,可以代替操作工手动转钢,减少人工投入,有利于提高中厚板厂自动化水平。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。