1.本发明涉及一种组装系统。

背景技术:

2.随着劳动人口的减少,在制造领域正在引入机器人。公开有机器人与作业者协调进行制造相关的作业的机器人系统(例如专利文献1)。在这样的机器人系统中,为了防止残次品的流出,对制造出的产品的检查变为尤为重要。

3.以往,在产品的组装工序中,为了确认已安装的部件的种类或部件的组装状态,作业者根据预先指定的流程,实施目视检查。但是,作业者的目视检查存在以下问题:因为在正常的组装作业时间中增加检查时间,所以一个工序中的作业时间变长,目视检查的质量因作业者的熟练度、身体状况等而产生偏差等。通过引入检查专用的装置来代替作业者的目视检查,能够降低检查质量的偏差、部件的错误安装、安装失误等缺陷的流出风险。但是,在该情况下,在组装作业的中途或完成安装后,需要设置新的检查专用的工序,成为使整体的组装作业效率降低的主要原因。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2019-209401公报

技术实现要素:

7.发明要解决的问题

8.因此,期望降低残次品的流出风险且提高组装作业的作业效率。

9.用于解决问题的手段

10.本公开的一方式的组装系统是用于一边将多个种类的部件依次配置并固定于工件,一边组装完成品的系统。组装系统具有:协作机器人,与作业者协作;识别信息读取部,对在配置于工件的部件显示的识别信息进行读取;以及控制装置,基于读取到的识别信息,判断配置于工件的部件的种类的正误,并根据正误结果控制协作机器人。

11.发明效果

12.根据本方式,能够降低不良品的流出风险并提高组装作业的作业效率。

附图说明

13.图1是示出本实施方式的组装系统的构成的俯视图。

14.图2是图1的组装系统的系统构成图。

15.图3是示出在图2的存储装置中存储的产品管理表的一例的图。

16.图4是示出在图2的触摸显示屏显示的确认画面的一例的图。

17.图5是示出使用了图1的组装系统的组装作业的作业流程的工序图。

18.图6是用于说明图5的工序1-工序4的补充说明图。

19.图7是用于说明图5的工序5-工序7的补充说明图。

具体实施方式

20.以下,参照附图说明本实施方式的组装系统。在以下的说明中,对于具有大致相同的功能以及结构的结构要素,标注相同附图标记,仅在必要的情况下进行重复说明。

21.(组装系统的概要)

22.本实施方式的组装系统是作业者与协作机器人协作用于进行完成品的组装作业的系统。这里的完成品表示由该组装系统组装而成的最终物体,并不表示最终销售的产品。

23.本实施方式的组装系统的特征之一是,在组装完成品的多个作业工序中,能够使协作机器人负责部件种类的确认作业以及在工件(基座部件)固定部件的固定作业。使协作机器人负责协作机器人擅长的简单的作业,使作业者负责比较复杂的作业,使各自的作业时间平均化,由此能够提高整体的制造效率且抑制品质的偏差。例如,协作机器人负责对于作业者来说耗时的部件的确认作业以及作业者的作业失误多且身体负担大的部件的固定作业。在整体的工序中,作业者负责使用模板或夹具的向比较复杂的工件配置部件的配置作业。

24.(组装系统的构成)

25.本实施方式的组装系统构成为与流水线生产方式相对应。多名作业者和多个协作机器人配置于传送装置的侧面的预定位置,对由传送装置搬运的工件进行预先确定好的作业,由此组装完成品。组装系统构成为,一名作业者负责一个作业工序。但是,也可以构成为一名作业者负责多个工序,也可以构成为一名作业者与一台协作机器人协作组装完成品。

26.如图1所示,组装系统10具有传送装置30。在隔着传送装置30的一方侧,沿着传送装置30排列设置有多台这里为3台协作机器人20a、20b、20c,靠近3台协作机器人20a、20b、20c地设置有向协作机器人20a、20b、20c供给螺钉的螺钉供给机80a、80b、80c。螺钉供给机80根据来自协作机器人20的指示,向协作机器人20供给螺钉。在隔着传送装置30的另一方侧确定有多名作业者100a、100b、100c、100d、100e、100f、100g的站立位置。传送装置30安装有触摸显示屏60和多个完成按钮37a、37b、37c、37d、37e、37f、37g。多个完成按钮37a、37b、37c、37d、37e、37f、37g配置于与多名作业者100a、100b、100c、100d、100e、100f、100g的站立位置分别对应的位置。在以下的说明中,在无需进行特别区分的情况下,表述为协作机器人20、完成按钮37以及作业者100。

27.(综合控制装置70)

28.综合控制装置70对组装系统10进行综合控制。如图2所示,综合控制装置70具有处理器71。处理器71经由数据控制总线连接有存储装置73、通信装置75。

29.存储装置73存储有用于根据组装对象的完成品而控制传送装置30以及协作机器人20的多个组装程序。组装程序是记载有协作机器人20的动作时机、由代码阅读器27进行的识别信息的读取动作、传送装置30的驱动时机的程序。通过处理器71执行组装程序,由此,协作机器人20以及传送装置30执行预定的动作。组装程序关联有部件种类判断程序。

30.部件种类判断程序是基于由代码阅读器27读取的识别信息来判断配置于工件的部件的种类的正误的程序。通过由处理器71执行部件种类判断程序,例如,将从外部控制系统90提供的正确种类的部件的部件规格(部件码)作为参照码,将根据配置于工件的部件的

识别信息确定的部件码与参照码进行比较,由此能够判断配置于工件的部件的正误。

31.存储装置73存储有完成品管理表的数据,完成品管理表中登记有由代码阅读器27读取的工件的识别信息。如图3所示,在完成品管理表中,设备编号、产品种类、基础编号、部件规格、部件id与制造日期和时刻相关联。例如,制造日期和时刻示出制造出完成品的日期和时刻,例如,登记为最后读取识别信息的日期和时刻。设备编号是示出制造出完成品的设备的变化,例如,登记为由作业者操作在显示于触摸显示屏60的设定画面上输入的生产线编号。产品种类示出完成品的种类,例如,登记为由作业者操作在显示于触摸显示屏60的设定画面上输入的完成品的种类的名称或者与其名称相对应的编码。基础编号是用于识别完成品的序列号,在本实施方式中,登记为贴附于作为工件的底座的底座识别信息的读取结果。部件规格示出部件的种类,登记有记载于部件的识别信息的读取结果。部件id是用于逐个识别部件的序列号或以批次为单位识别部件的批次编号,登记有记载于部件上的识别信息的读取结果。

32.仅通过代码阅读器27对记载于工件以及部件的识别信息进行读取,便能够通过上述那样的完成品管理表来单独管理完成品,因此,不需要对检查表的输入作业等作业者的手动作业,能够简单地进行检查,且能够简单地确定在何时何地产生了残次品。

33.综合控制装置70经由通信装置75,与协作机器人20、触摸显示屏60以及外部控制系统90以能够通信的方式连接。另外,综合控制装置70经由各种接口连接有传送装置30。

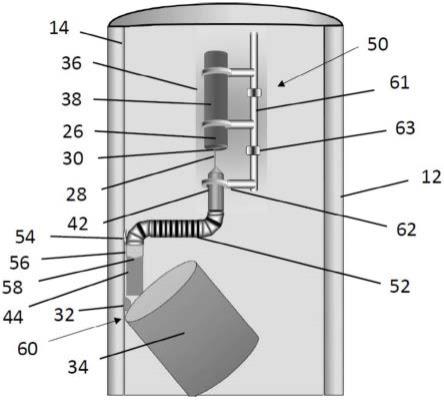

34.例如,处理器71将经由通信装置75从协作机器人20接收的识别信息登记于完成品管理表中,并执行部件的正误判断处理。在判断为部件“正确”时,处理器71经由通信装置75向协作机器人20发送动作允许信号。完成品管理表也可以由外部控制系统90管理。在该情况下,处理器71将从协作机器人20接收的识别信息经由通信装置75传输至外部控制系统90。

35.处理器71根据经由通信装置75从外部控制系统90接收的确定完成品的完成品信息,从多个组装程序中选择一个组装程序,并将完成品信息传输至协作机器人20。完成品信息也可以由作业者经由后述触摸显示屏60输入。

36.(协作机器人20)

37.协作机器人20是为了能够与人在相同空间内一起作业而采取了安全措施的工业机器人。例如,作为协作机器人20,能够使用机器人的各关节的可动范围被物理或软件限制的工业机器人、能够检测到人接近而减速的工业机器人、能够检测到人的接触而停止的工业机器人等。

38.如图2所示,协作机器人20具有机器人臂25,机器人臂25具有多个关节。作为末端执行器,在机器人臂25的前端安装有:相机(拍摄部)26,对固定于工件的部件进行拍摄;代码阅读器(识别信息读取部)27,用于读取显示于工件以及部件的qr码(注册商标)、条形码等识别信息;以及电动螺丝刀(螺钉紧固部)28,用于将配置于工件的部件固定于工件。典型地说,相机26和代码阅读器27以各自的光轴与电动螺丝刀28的轴向平行的方式安装。在多数情况下,在工件的同一面开有螺纹孔或显示有识别信息,因此,通过以上述方式将电动螺丝刀28的轴、代码阅读器27的光轴以及相机26的光轴对齐,能够在每次进行代码阅读器27对识别信息的读取作业、电动螺丝刀28的螺钉紧固作业、相机26对固定于工件部件的拍摄作业时,无需使机器人臂25大幅度移动,从而能够缩短作业时间并提高作业者的安全性。

39.通过使机器人臂25装备相机26和代码阅读器27,能够使相机26和代码阅读器27以各种角度朝向工件,因此能够柔性地应对工件以及部件的朝向。但是,它们不是必须安装于机器人臂25。如上所述,代码阅读器27只要安装于能够对配置于工件的部件所显示的识别信息进行读取的位置即可。同样地,相机26只要安装于能够对固定于工件的部件进行拍摄的位置即可。例如,相机26和代码阅读器27安装于从上方俯瞰传送带33的位置。相机26可以兼做代码阅读器27。

40.机器人臂25、相机26、代码阅读器27以及电动螺丝刀28由机器人控制装置21控制。机器人控制装置21具有处理器22、存储装置23以及通信装置24。

41.存储装置23存储有用于使协作机器人20执行与组装对象的完成品相对应的组装作业的多个机器人控制程序。机器人控制程序是记载有与机器人臂25的手指基准点的移动、电动螺丝刀28的螺钉紧固动作、相机26对部件的拍摄动作相关的一系列动作的程序。通过处理器22执行机器人控制程序,由此使机器人臂25、相机26以及电动螺丝刀28以机器人控制程序中记载的顺序进行动作。机器人控制程序关联有部件固定状态判断程序。

42.部件固定状态判断程序是基于由相机26拍摄到的部件图像,对固定于工件的部件的固定状态的良好与否进行判定的程序。固定状态“良好”是指部件的位置以及部件的朝向正确的状态。部件固定状态判断处理也可以作为部件配置状态判断处理在工件固定于部件前进行。因为能够在向工件固定之前判断部件的位置以及朝向,所以即使在发生异常的情况下,仅通过改变部件的位置以及朝向即可,无需拆卸螺钉,因此易于进行还原作业且减少部件的废弃数量。在将部件固定于工件后实施的部件固定状态的判断中,可以包括忘记紧固螺钉、螺钉松动、螺钉的螺入等螺钉紧固相关的异常判断。通过由处理器22执行部件工序状态判断程序,例如,将固定于工件的部件的固定状态是“良好”时的部件图像作为参照图像,将与固定于工件的部件的部件图像与参照图像比较,由此判断固定于工件的部件固定状态的良好与否。

43.协作机器人20经由通信装置24以能够通信的方式与综合控制装置70连接。例如,处理器22根据经由通信装置24从综合控制装置70接收的确定完成品的完成品信息,从多个机器人控制程序选择一个机器人控制程序。另外,处理器22经由通信装置24向综合控制装置70发送固定于工件的部件的固定状态的良好与否结果以及由代码阅读器27读取的识别信息的数据。

44.协作机器人20也可以构成为经由通信装置24直接与后述外部控制系统90连接的结构,不经由综合控制装置70接收上述完成品信息。

45.(传送装置30)

46.如图1、图2所示,传送装置30具有载置工件的传送带33。传送带33通过由综合控制装置70的控制而驱动的未图示的马达,以预先设定的速度移动,将载置于传送带33上的工件搬运至下一个工序的作业位置。为了提高作业者或协作机器人20的组装作业的操作性,传送装置30装备有将工件定位于各工序的作业位置的机构(未图示)。

47.以构成为以下的关系的方式确定上述作业位置、协作机器人20的设置位置以及作业者100的站立位置。即,作业者100的站立位置确定为作业者100的手指作业范围内包含作业位置。协作机器人20的设置位置确定为其手指可动范围内包含作业位置且其手指可动范围内不包含作业者100的站立位置。由此,能够由作业者100和协作机器人20协作进行对载

置于传送带33的工件的作业,此外,协作机器人20的手指无法到达作业者100的站立位置,因此能够在物理上避免会导致严重伤害的与作业者100的头部、躯干部的接触,能够提高安全性。

48.在本实施方式中,传送带33包括:传送带33a,将工件依次搬运至工序1、工序2的作业位置;传送带33b,将由传送带33a从工序2的作业位置搬运来的工件依次搬运至工序3、工序4的作业位置;传送带33c,将由传送带33b从工序4的作业位置搬运来的工件依次搬运至工序5、工序6;以及传送带33d,将由传送带33c从工序6的作用位置搬运来的工件搬运至工序7的作业位置。各传送带33a、33b、33c、33d被单独驱动。当然,传送装置30也可以是在每个工序均具有独立的传送带的结构。

49.(触摸显示屏60)

50.触摸显示屏60作为显示与组装作业相关的各种信息的显示装置发挥功能,还作为用于接受来自作业者的预定的输入的输入装置发挥功能。当然,组装系统10能够构成为分别具有输入装置和显示装置的结构。根据综合控制装置70的控制,在触摸显示屏60显示各种设定画面、组装作业的作业状况的确认画面等。用户能够在显示于触摸显示屏60的画面上进行操作,改变各种设定等。

51.例如,在触摸显示屏60显示图4所示的组装作业的作业状况的确认画面。如图4所示,在确认画面显示有识别组装系统10的“设备编号”、示出完成品的种类的“产品种类”、示出在该日制造的完成品的预定数量以及在当前时间点已制造的完成品的数量的“计划数量/实际数量”、以及各工序的通用的节拍时间。另外,作为协作机器人20的状况,从“原位置”、“完成运转准备”、“运转中”的三个状况中显示至少一个。作为传送装置30的状况,从“原位置”、“完成运转准备”、“运转中”的三个状况中显示至少一个状况。因为在协作机器人20以及传送装置30均位于原位置时,组装系统10能够再启动以及启动,所以通过在触摸显示屏60显示上述内容,组装作业的负责人能够一眼便掌握是否是协作机器人20以及传送装置30配置于原位置的状态。由此,能够迅速进行上述启动、再启动。这虽然不直接提高效率,但属于提高作业效率的一个要素。

52.在确认画面,对每个工序显示表示工件有无的信息、表示作业的进度状况的信息,作为表示各工序状况的信息。作业的进度状况包括表示“完成作业”、“完成工件搬运”、“螺钉紧固作业中”、“完成螺钉紧固”、“种类检查合格”、“组装检查合格”等工序的各流程的信息。组装作业的负责人因为能够确认显示于触摸显示屏60的各工序的状况,能够实时确认每个工序的作业的进度状况和工件的搬运状况,所以能够通过对作业没有进展的工序的作业者进行跟进以及进行作业指导等来提高整体的制造效率。

53.能够在确认画面显示警报信息。警报信息包括警报产生日期和时刻、异常内容。异常内容例如包括协作机器人20的螺钉紧固异常、协作机器人20与综合控制装置70之间的通信异常、综合控制装置70与外部控制系统90之间的通信异常等。因为组装作业的负责人能够迅速地确认哪个工序发生了什么内容的异常,所以能够采取与该异常内容相对应的措施。

54.作为各工序的作业状况,在确认画面可以从“慢”、“稍慢”、“正常”、“稍快”、“快”的五个状况中显示一个状况。上述状况根据作业时间相对于节拍时间的时间差改变。例如,在比节拍时间慢(快)10秒以上时显示“慢(快)”,在比节拍时间慢(快)5秒以上且小于10秒时

显示稍慢(稍快),在比节拍时间慢或快小于5秒时显示“正常”。组装作业负责人能够确认显示于触摸显示屏60的各工序的作业状况,通过对作业慢的作业者进行跟进以及进行作业的指导等来提高整体的制造效率。

55.(组装作业的流程)

56.参照图5、图6以及图7,说明使用了本实施方式的组装系统10的完成品的组装作业的一例。如图5所示,完成品的组装作业由多个工序构成,这里由七个工序构成。工序1、工序2、工序5以及工序7是由作业者100单独进行作业的工序,工序3、工序4以及工序6是协作机器人20和作业者100协作作业的工序。在各工序中,作业流程已经确定。协作机器人20a、20b、20c根据与工序3、工序4、工序6分别对应的机器人控制程序进行动作。

57.如图6所示,在工序1中,作业者100a将底座(工件)载置于传送带33(s11),将印有用于追溯的识别信息1(qr码(注册商标))的贴纸贴附于底座(s12)。作业者100a在完成上述作业时,按下作业完成按钮37a。由此,向综合控制装置70输入工序1的作业已完成的信息。

58.在工序2中,作业者100b将部件定位用模板设置于底座,沿着模板配置部件1、部件2(s21、s22)。作业者100b在完成上述作业时,按压作业完成按钮37b。由此,向综合控制装置70输入工序2的作业已完成的信息。

59.在工序3中,机器人控制装置21a使机器人臂25a移动至能够由代码阅读器27a对在工序1中贴附于底座的底座识别信息进行读取的位置。综合控制装置70控制代码阅读器27a,读取底座识别信息,将读取的底座识别信息登记在内部的数据存储器中,这里登记于完成品管理表(s31)。

60.接着,机器人控制装置21a使机器人臂25a依次移动至能够由代码阅读器27a对配置于底座的部件1、部件2的识别信息1、2进行读取的位置。综合控制装置70控制代码阅读器27a,依次读取部件1、部件2的识别信息1、2,将读取到的识别信息1、2登记于完成品管理表,并基于识别信息1、2,判断配置于底座的部件1、2的正误。综合控制装置70在判断为部件1、2是正确种类的部件时,向机器人控制装置21a发送动作允许信号。机器人控制装置21a以接收到动作允许信号为契机(s32),再次控制机器人臂25a。

61.机器人控制装置21a控制电动螺丝刀28a,将部件1、部件2螺钉紧固于底座(s33),控制相机26a,对固定于底座的部件1、部件2进行拍摄。机器人控制装置21a基于拍摄到的部件1、2的部件图像,判断固定于底座的部件1、部件2的固定状态的良好与否(s34)。机器人控制装置21a在判断为部件1、2的固定状态为“良好”时,为了使动作继续而继续控制机器人臂25a。另一方面,机器人控制装置21a在判断为部件1、2的固定状态“不良”时,为了暂时停止机器人臂25a的动作而停止机器人臂25a的控制,向综合控制装置70发送表示部件1、2的固定状态为“不良”的信号。

62.作业者100c从底座卸下部件定位用的模板,将部件3配置于底座,按压作业完成按钮37c(s35)。

63.以作业完成按钮37c被按压为契机,机器人控制装置21a使机器人臂25a移动至能够由代码阅读器27a对配置于底座的部件3的识别信息3进行读取的位置。综合控制装置70控制代码阅读器27a,读取部件3的识别信息3,将读取到的识别信息3登记于完成品管理表,并基于识别信息3,判断配置于底座的部件3的正误。综合控制装置70在判断为部件3是正确的种类的部件时,向机器人控制装置21a发送动作允许信号。机器人控制装置21a以接收到

动作允许信号为契机(s36),再次对机器人臂25a进行控制。

64.机器人控制装置21a控制电动螺丝刀28a,将部件3螺钉紧固于底座(s37),使机器人臂25a返回至初始位置,向综合控制装置70发送表示作业完成的作业完成信号。为了使工序3的作业保持在节拍时间以内,在步骤s37中,未对所有螺钉进行螺钉紧固。

65.在工序4中,机器人控制装置21b控制电动螺丝刀28b,对用于将部件3固定于底座的剩余的螺钉进行螺钉紧固(s41),控制相机26b,对固定于底座的部件3进行拍摄。机器人控制装置21b基于拍摄的部件3的部件图像,判断固定于底座的部件3的固定状态的良好与否(s42)。机器人控制装置21b在判断为部件3的固定状态“良好”时,为了使动作继续而继续控制机器人臂25b。另一方面,机器人控制装置21b在判断为部件3的固定状态“不良”时,为了暂时停止机器人臂25b的动作而停止机器人臂25b的控制,向综合控制装置70发送表示部件3的固定状态“不良”的信号。

66.作业者100d使用夹具将安装件配置于底座,按压作业完成按钮37d(s43)。以作业完成按钮37d被按压为契机,机器人控制装置21b控制电动螺丝刀28b,将安装件螺钉紧固于底座(s44),使机器人臂25b返回至初始位置,向综合控制装置70发送作业完成信号。

67.如图7所示,在工序5中,作业者100e从底座卸下夹具,在底座配置部件4(s51)。在作业者100e完成上述作业时,按压作业完成按钮37e。由此,向综合控制装置70输入工序5的作业已完成的信息。

68.在工序6中,机器人控制装置21c使机器人臂25c移动至能够由代码阅读器27c对工序1中贴附于底座的底座识别信息进行读取的位置。综合控制装置70控制代码阅读器27c,读取底座识别信息,将读取到的底座识别信息登记于内部的数据存储器,这里登记于完成品管理表(s61)。

69.接着,机器人控制装置21c使机器人臂25c移动至能够由代码阅读器27c对配置于底座的部件4的识别信息4进行读取的位置。综合控制装置70控制代码阅读器27c,读取部件4的识别信息4,将读取到的识别信息4登记于完成品管理表,并基于识别信息4判断配置于底座的部件4的正误。综合控制装置70在判断为部件4是正确种类的部件时,向机器人控制装置21c发送动作允许信号。机器人控制装置21c以接收到动作允许信号为契机(s62),再次对机器人臂25c进行控制。

70.机器人控制装置21c控制电动螺丝刀28c,将部件4螺钉紧固于底座(s63),控制相机26c,对固定于底座的部件4进行拍摄。机器人控制装置21c基于拍摄到的部件4的部件图像,判断固定于底座的部件4的固定状态的良好与否(s64)。机器人控制装置21c在判断为部件4的固定状态“良好”时,为了使动作继续而继续控制机器人臂25c。另一方面,机器人控制装置21c在判断为部件4的固定状态“不良”时,为了暂时停止机器人臂25c的动作而停止对机器人臂25c的控制,向综合控制装置70发送表示部件4的固定状态“不良”的信号。

71.作业者100f将部件5配置于底座,按压作业完成按钮37f(s65)。以作业完成按钮37f被按压为契机,机器人控制装置21c使机器人臂25c移动至能够由代码阅读器27c对配置于底座的部件5的识别信息5进行读取的位置。综合控制装置70控制代码阅读器27c,读取部件5的识别信息5,将读取到的识别信息5登记于完成品管理表,并基于识别信息5判断配置于底座的部件5的正误。综合控制装置70在判断为部件5是正确种类的部件时,向机器人控制装置21c发送动作允许信号。机器人控制装置21c以接收到动作允许信号为契机(s66),再

次对机器人臂25c进行控制。

72.机器人控制装置21c控制电动螺丝刀28c,将部件5螺钉固定于底座(s67),控制相机26c,对固定于底座的部件5进行拍摄。机器人控制装置21c基于拍摄的部件5的部件图像,判断固定于底座的部件5的固定状态的良好与否(s68)。机器人控制装置21c在判断为部件5的固定状态“良好”时,使机器人臂25c返回至初始位置,并向综合控制装置70发送作业完成信号。另一方面,在机器人控制装置21c判断为部件5的固定状态“不良”时,为了暂时停止机器人臂25c的动作而停止机器人臂25c的控制,向综合控制装置70发送表示部件5的固定状态“不良”的信号。

73.在工序7中,作业者100g对在前工序6中完成组装的完成品进行最终外观检查(s71),将完成品收纳于完成品收纳架(s72)。作业者100g在完成上述作业时,按压作业完成按钮37g。由此,向综合控制装置70输入工序7的作业已完成的信息。通过按压作业完成按钮37g,综合控制装置70管理的制造的实际数量增加。由此,能够易于管理制造实绩。

74.综合控制装置70根据预先确定的搬运条件,驱动传送装置30的各传送带33a、33b、33c、33d。例如,在特定工序的作业完成且在作为搬入目的地的后工序的作业完成并已经搬出工件的情况下,驱动与特定工序相对应的传送带以及与其后工序相对应的传送带。由此,将在特定工序中完成了作业的工件搬运至后工序。因为能够根据特定工序的作业状况及其后工序的作业状况来单独驱动各传送带33a、33b、33c、33d,所以能够提高整体的作业效率。

75.在工序3以及工序6中,在综合控制装置70判断为配置于工件的部件的种类不正确时,为了停止机器人臂25的动作,暂停向机器人控制装置21发送动作允许信号。另外,以通知已发生异常的方式将安装于传送装置30的灯(未图示)点亮,在触摸显示屏60显示异常发生内容。

76.同样地,在工序3、工序4以及工序6中,综合控制装置70在从机器人控制装置21接收到表示固定于工件的部件的固定状态“不良”的信号时,以通知发生了异常的方式将安装于传送装置30的灯(未图示)点亮,在触摸显示屏60显示异常发生内容。

77.这样,在已发生配置于工件的部件不正确、固定于工件的部件的固定状态不良等作业错误时,停止协作机器人20(组装系统10)的动作并执行向作业者通知已发生异常的处理。作业者通过安装于传送装置30的灯的点亮,能够尽早知悉异常的发生,另外,能够确认在触摸显示屏60显示的异常内容,立即着手还原作业。作业者在完成还原作业后,例如,通过按压已发生异常的工序的作业完成按钮37,能够从中途再次开始由组装系统10进行的组装作业。

78.如上所述,每当发生异常时,通过停止组装系统10,能够迅速确定该异常的发生原因。由此,例如降低某时间段制造的完成品全部都是残次品等残次品的产生数并减少因残次品的产生而废弃部件等问题。

79.从完成品的制造效率的观点来看,也可以每当发生异常时不停止组装系统10,而是对发生了异常的工件赋予标记以免进行更多的组装作业。例如,可以提前准备表示是已发生异常的工件的牌子,在发生了异常时,协作机器人20将上述牌子载置于工件上。配置于下游的工序的作业者确认是发生了异常的工件,不进行作业直接按压作业完成按钮37即可。当然,综合控制装置70已经掌握了哪个工件发生了异常,因此也能够使配置于下游工序的协作机器人20不对已发生异常的工件进行作业。最终工序的作业者将已发生异常的工件

收纳于残次品用的收纳架。这样,即使发生异常,通过不停止组装系统10,存在能够提高完成品的制造效率的可能性。

80.优选能够由作业者选择在发生异常时是否停止组装系统10。例如,若是已经熟练的可靠度高的组装作业,则本来异常的发生频率低,因此在发生异常时不停止组装系统10更能够提高整体的制造效率。另一方面,若是新建立的组装作业,则异常的发生频率高,另外,需要即使掌握是发生了什么样的异常,因此在发生异常时停止组装系统10更好。

81.另外,因为在将部件固定于工件的前阶段,在将部件配置于工件的时间点判断部件的正误,所以,即使万一在部件错误并停止组装系统10的情况下,因为部件未固定于工件,所以仅将错误的部件替换为正确的部件即可,能够迅速地使停止的组装系统10再次启动。即,通过在将部件固定于工件前判断部件的正误,与在将部件固定于工件后判断部件的正误的情况相比,能够使部件错误时的还原作业变得容易,提高作业效率。

82.同样地,因为在配置其他部件前判断已固定于工件的部件的固定状态,所以万一在部件的固定状态不良且停止组装系统10的情况下,作业者仅重新进行不良的部件的固定作业即可,能够迅速地使停止的组装系统10再次启动。当然,虽然也设想了部件的固定状态不良且废弃该部件并不得不固定新部件的情况,但即使在该情况下,仅废弃固定状态不良的部件即可,能够避免不得不废弃其他部件的情况。

83.这样,每当向工件配置部件时检查部件的种类,每当向工件固定部件时检查部件的固定状态,由此能够缩短因检查不合格而使组装系统10停止的时间,能够将部件的废弃限制为最小程度。

84.根据本实施方式的组装系统10,通过在机器人臂25装备相机26、代码阅读器27,能够对每个工序进行检查。而且,该检查不经由作业者的眼镜自动进行,因此与作业者100进行检查的情况相比,能够保持检查品质恒定。

85.如果是在组装好的状态下难以观察部件的完成品,则对安装在完成品中的部件统一进行检查需要很长时间,但通过在每个工序进行检查,能够缩短检查一个部件的时间,能够提高检查效率。

86.不是设置仅进行检查的作业工序,而是由协作机器人20与作业者100协作进行的工序包括检查作业,在协作机器人20检查的期间作业者100能够准备接下来的作业,因此不会浪费协作机器人20的检查时间,能够高效地进行完成品的组装作业以及检查作业,能够提高完成品的制造效率。当然,因为无需设置检查用的工序,所以无需确保检查用的工序的空间,能够节省空间地构成组装系统10。

87.因为每个工序都进行检查,所以能够迅速地检测到异常的发生,能够不进一步发生地停止组装系统10并采取措施。由此,能够抑制异常的发生频率,也能够抑制部件的废弃。该效果在具有多个工序的完成品的组装作业中体现得尤为明显。例如,对于在最终工序进行检查的系统,即使在最终工序发现异常并暂时停止系统,从发生了异常的工序至最终工序之间的所有工件发生相同的异常的可能性也高。因此,作为拆卸部件、替换、再次固定等还原作业的对象的工件多。本实施方式那样能够在每个工序进行检查,由此能够在发生了异常的时间点停止组装系统10,从而能够避免上述情况。

88.另外,在本实施方式中,通过相机26对固定于工件后的部件进行拍摄,基于拍摄到的部件图像,能够判断固定于工件的部件的固定状态的良好与否(部件的位置以及朝向)。

在该判断中,可以包括螺钉紧固关联的异常(忘记紧固、松动、螺入)。由此,能够降低在电动螺丝刀28进行的部件的固定作业时发生作业缺陷的可能性,且能够在不依赖于作业者的熟练度的前提下地确保品质。另外,也可以基于配置于工件的部件的部件图像,判断部件自身是否是良品、残次品。

89.在本实施方式中,由协作机器人20基于部件图像进行部件的固定状态的良好与否的判断处理,但也可以从机器人控制装置21向综合控制装置70提供部件图像,在综合控制装置70进行部件的固定状态的良好与否的判断处理。另外,由综合控制装置70基于识别信息进行部件种类的正误的判断处理,但也可以由机器人控制装置21实施。

90.另外,本实施方式的组装系统10具有代码阅读器27和相机26,对部件种类的正误以及部件的固定状态的良好与否这两方进行检查。但是,若能够进行至少一方的检查,则能够降低残次品的流出风险并提高组装作业的作业效率。因此,组装系统10也可以具有代码阅读器27和相机26中的一方。

91.另外,在本实施方式的组装系统10中,工件载置于传送带33上,以各工序的作业完全结束为契机,搬运至下一个工序的作业位置,但传送装置30的结构不限于此。例如,也可以是作业者通过手动使传送带33运动的结构。另外,传送装置30也可以是具有用于载置工件的多个作业台(平台),各作业台独立驱动的结构。

92.另外,在本实施方式的组装系统10中,从安全性以及应用性的观点来看,使用了协作机器人20,而作为与作业者100协作的装置,也可以使用一般的工业机器人。另外,若仅负责螺钉紧固作业等简单的作业,则与作业者100协作的装置能够使用气缸等机器人以外的作业机械。在采用了协作机器人20以外的动作机构的情况下,优选设置用于在物理上避免动作机构与作业者接触的隔墙、安全柵。这样,构成的组装系统10也能够实现与本实施方式相同的效果。

93.说明了本发明的数个实施方式,这些实施方式作为例子示出,其目的并不在于限定发明的范围。这些实施方式能够以其他各种方式实施,在不超出发明的主旨的范围内,能够进行各种省略、置换、改变。这些实施例及其变形包含在发明的范围和主旨中,同样地,也包含在权利要求书中记载的发明及其等同范围内。

94.附图标记说明

95.10

…

组装系统、20

…

协作机器人、21

…

机器人控制装置、23

…

机器人臂、25

…

相机、27

…

代码阅读器、29

…

电动螺丝刀、30

…

传送装置、33

…

传送带、37

…

完成按钮、60

…

触摸显示屏、70

…

综合控制装置、71

…

处理器、73

…

存储装置、75

…

通信装置、90

…

外部控制系统。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。