1.本发明涉及齿轮加工技术领域,尤其涉及一种编写任意节曲线非圆齿轮数控加工程序的方法。

背景技术:

[0002] 数控插齿加工非圆齿轮的原理与普通插齿基本相同,也是用滚切法进行加工,即加工时插齿刀的节圆和非圆齿轮的节曲线作纯滚动,与普通齿轮不同的是实现滚切运动的传动控制方式和切削用量的控制方式有所区别。数控程序的生成本质是通过一定的算法将其节曲线离散化,由离散节点组成的折线逼近非圆齿轮节曲线。用插齿刀加工非圆齿轮所用的坐标系,如图1。插齿刀的瞬心线是半径为 的圆,齿轮和插齿刀的两瞬心线在点处彼此相切触,瞬心线的切线方程给出下列位移函数:彼此相切触,瞬心线的切线方程给出下列位移函数:彼此相切触,瞬心线的切线方程给出下列位移函数:由上述函数式来控制加工过程中插齿刀和被加工齿轮的运动。

[0003]

可见非圆齿轮加工的理论计算是复杂的,尤其是节曲线复杂的非圆齿轮,其计算更为复杂,导致很多节曲线复杂的非圆齿轮的数控加工程序几乎无法通过理论计算实现。

技术实现要素:

[0004]

本发明第一个要解决的技术问题是:解决上述背景技术中存在的问题,提供一种实现任意节曲线非圆齿轮数控加工程序的方法及应用。

[0005]

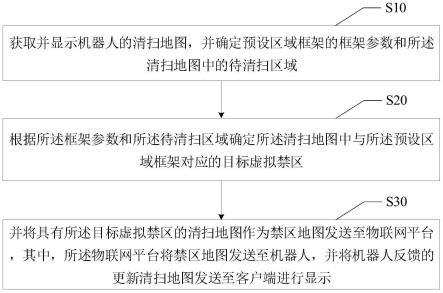

为了实现上述的技术特征,本发明的目的是这样实现的:一种编写任意节曲线非圆齿轮数控加工程序的方法,包括如下步骤:s1. 绘制刀具外廓和非圆齿轮节曲线;其中,刀具外廓包括齿廓图、外形图,以及刀具节圆;s2. 设置模拟初始位置,将非圆齿轮节曲线和刀具外廓绘制在同一图形中,按实际加工预设初始位布置;s3. 设计加工参数,为模拟加工设置启动环境;其中,加工参数包括加工圆周进给量、径向让刀量、加工深度;s4. 根据非圆齿轮节曲线曲率,设置机床数控轴数;s5. 模拟加工展成,刀具节圆沿非圆齿轮节曲线纯滚动;模拟非圆齿轮加工过程,模拟过程中检查加工是否存在齿面干涉,若不干涉,继续模拟,否则返回至第四步,调整机床数控轴数;s6. 收集非圆齿轮和刀具对应的位置关系,组合生成加工数据,其中,加工数据包括非圆齿轮转角、刀具转角、中心距;

s7. 处理数据,将记录的数据依具体的数控系统处理,其中,处理方法包括添加速度指令,使其数据成为机床数控系统可执行指令,实现非圆齿轮的加工。

[0006]

在步骤五中,在初始位置时,刀具节圆位置中心距为l1、刀具节圆转角 为β,非圆齿轮节曲线转角为α,此时β=0,α=0;当刀具节圆沿非圆齿轮节 曲线滚动至位置ii时,非圆齿轮节曲线转角为α,刀具节圆位置中心距为l2, 刀具转角为β,此时,β由求得,当α由0

°

转至360

°

时,非 圆齿轮完成一次切削;在α由0

°

转至360

°

过程中,实际加工位置并不是连续 的,圆周进给量越大,两次切削间α的变化值δα也越大;当圆周进给量给定后, 加工位置实际是由α1、α2、α3......αn组成,直到α=360

°

,通过不同α位置 处对应的刀具节圆的转角β和中心距l的点位,即可控制实现刀具的运动。

[0007]

在步骤五中,根据非圆齿轮节曲线曲率确定数控轴数,当使用三轴数控存在干涉时,则增加数控轴。

[0008]

在步骤六中,依据非圆齿轮的加工原理,通过cad软件二次开发出可以自动提取曲线运动过程中相互之间对应位置关系点位数据的程序。

[0009]

在步骤六中,加工数据还包括刀具节圆中心位置和转角β,以及非圆齿轮节曲线对应的位置和转角α。

[0010]

一种编写任意节曲线非圆齿轮数控加工程序的方法的应用,作为非圆齿轮在实际加工前对其加工是否存在干涉进行判断,在判断调整后进行非圆齿轮数控加工。

[0011]

本发明有如下有益效果:1、在对非圆齿轮加工时,能够避开复杂的理论计算,依照非圆齿轮的加工原理,将具有真实齿廓的刀具节圆沿非圆齿轮节曲线做纯滚动运动,实时记录刀具中心位置和转角以及非圆齿轮对应的位置和转角,记录的数据根据具体的数控系统经过进一步完善,如添加速度指令等,即可变成数控系统可执行的加工程序,利用此程序完成任意节曲线非圆齿轮的加工。

[0012]

2、可以避免复杂的理论计算即可实现非圆齿轮的加工,尤其是节曲线复杂的非圆齿轮,计算极其复杂,数控加工程序几乎无法通过理论计算实现,对于实际加工具有重要的指导意义。

[0013]

3、生产周期短,操作简单,无需复杂的理论计算。本方法无需实际的加工,通过模拟加工能准确找到刀具和工件的联动关系,通过添加指令,可迅速形成数控插齿机可执行的代码。

[0014]

4、生产正确率高,本方法模拟的是实际加工的真实状态,可提前观察非圆齿轮加工的真实齿形和判断加工过程是否存在干涉,将出现的错误在技术准备阶段就予以纠正,实际加工无差错。

[0015]

5、生产成本低,采用本发明不需要多次试切工件,不存在刀具和工件的损耗,更不会产生烟雾等易对环境造成污染的有害因素。

附图说明

[0016]

图1为插齿加工非圆齿轮所用坐标系示意图。

[0017]

图2为发明刀具节圆在非圆齿轮节曲线上滚动示意图。

[0018]

图3为本发明操作流程示意图。

[0019]

图4为本发明模拟设置初始位置示意图。

[0020]

图5为本发明模拟非圆齿轮加工示意图。

[0021]

图6为非圆齿轮节曲线图中,非圆齿轮节曲线1,刀具节圆2,刀具中心运动轨迹3,刀具外廓5,刀具位置6。

具体实施方式

[0022]

实施例一:参见图1-6,一种编写任意节曲线非圆齿轮数控加工程序的方法,包括如下步骤:s1. 绘制刀具外廓5和非圆齿轮节曲线1;其中,刀具外廓5包括齿廓图、外形图,以及刀具节圆2;s2. 参见图4,设置模拟加工初始位置,将非圆齿轮节曲线1和刀具外廓5绘制在同一图形中,按实际加工预设初始位布置;s3. 设计加工参数,为模拟加工设置启动环境;其中,加工参数包括加工圆周进给量、径向让刀量、加工深度等,为模拟加工设置启动环境;s4. 根据非圆齿轮节曲线曲率,设置机床数控轴数;通常情况下,如果非圆齿轮节曲线曲率不大,使用三轴数控可以完成加工。当使用三轴数控存在干涉时才需要增加数控轴,故首次模拟时,设置机床数控轴数为3;s5. 参见图2、5,模拟展成加工,刀具节圆沿非圆齿轮节曲线作纯滚动,同时刀具作上下往复运动,完成非圆齿轮的切齿模拟加工过程,实时记录加工过程中刀具节圆(2)中心位置和转角β,以及非圆齿轮节曲线(4)对应的位置和转角α。其中,模拟加工过程中检查是否存在齿面干涉,若不干涉,继续模拟,否则返回至第四步,调整机床数控轴数;利用s1-s3设置的初始环境,重新模拟加工过程;同时检查加工工程是否存在齿面干涉,若不干涉,继续模拟,否则返回至第3步,继续调整机床数控轴数,直到展成结束;s6. 利用编好的程序,自动提取非圆齿轮和刀具对应的位置关系,生成对应的数据(非圆齿轮转角、刀具转角、中心距);s7. 将记录的数据依具体的数控系统完善处理,如添加速度指令等,使其变成机床数控系统可执行的指令,即可实现非圆齿轮的加工。

[0023]

在步骤五中,在初始位置时,刀具节圆2位置中心距为l1、刀具节圆2 转角为β,非圆齿轮节曲线1转角为α,此时β=0,α=0;当刀具节圆2沿非 圆齿轮节曲线1滚动至位置ii时,非圆齿轮节曲线1转角为α,刀具节圆2位 置中心距为l2,刀具转角为β,此时,β由求得,当α由0

°

转 至360

°

时,非圆齿轮完成一次切削。在α由0

°

转至360

°

过程中,实际加工 位置并不是连续的,圆周进给量越大,两次切削间α的变化值δα也越大。当圆 周进给量给定后,加工位置实际上是由α1、α2、α3......αn组成,直到α=360

°

。 通过不同α位置处对应的刀具节圆2的转角β和中心距l的点位,即可控制实现 刀具的运动。

[0024]

在步骤五中,根据非圆齿轮节曲线1曲率确定数控轴数,当使用三轴数控存在干涉时,则增加数控轴。

[0025]

在步骤六中,依据非圆齿轮的加工原理,通过cad软件二次开发的软件自动提取曲线运动过程中相互之间对应点位数据。

[0026]

在步骤六中,自动提取的数据包括刀具节圆(2)中心位置和转角β,以及非圆齿轮

节曲线(4)对应的位置和转角α。

[0027]

通过上述方案,不仅避开了复杂的理论计算,可编制任意节曲线非圆齿轮加工所用数控程序。除此之外,还可作为某些特殊曲线非圆齿轮在实际加工前对其加工是否存在干涉进行预测的一种方法,避免盲目试切造成不必要的浪费,或造成不可挽回的损失,如打刀、工件切废等。本方法无需实际的加工,通过模拟加工能准确找到刀具和工件的联动关系,通过添加指令,可迅速形成数控插齿机可执行的代码,操作简单;本方法模拟的是实际加工的真实状态,可提前观察非圆齿轮加工的真实齿形和判断加工过程是否存在干涉,将出现的错误在技术准备阶段就予以纠正,实际加工无差错,正确率搞;生产成本低,采用本发明不需要多次试切工件,不存在刀具和工件的损耗,更不会产生烟雾等易对环境造成污染的有害因素。

[0028]

实施例二:一种编写任意节曲线非圆齿轮数控加工程序的方法的应用,作为非圆齿轮在实际加工前对其加工是否存在干涉进行判断,在判断调整后进行非圆齿轮数控加工。

[0029]

以型号为yk5150d

×

4的插齿加工为例,说明使用本方法的步骤和效果,加工刀具参数如下:插齿刀:齿数 =19,模数,压力角α=20

°

,a级,渐开线齿廓;非圆齿轮:齿数 =130,节曲线如图6,齿宽b20。

[0030] 实施步骤:1、绘制刀具图形(包括齿廓图和外形图,刀具节圆)和非圆齿轮节曲线将非圆齿轮节曲线和刀具图绘制在同一图形中,其初始位按实际加工位置摆放,为加工模拟设置初始位置,如图4;2、设置加工圆周进给量、径向让刀量、加工深度根据加工精度度要求,设计加工参数如下:圆周进给量0.3mm/str,一次加工深度4mm,径向让刀量0.5mm;3、首次设置使用3轴数控;4、模拟加工展成:利用1~3设置的初始环境,通过本发明提供的方法编写程序,自动模拟非圆齿轮加工,观察加工过程,发现在73

°

13'处存在让刀和工件已加工表面干涉;5、设置使用4轴数控,增加非圆齿轮的切向移动轴,重新模拟,刀具让刀和工件已加工表面干涉现象消除;6、程序记录非圆齿轮和刀具对应位置关系如下:("0" "0" "0" "119" "0" "0")("0.06" "0.315790062" "0.0065587739" "119.0001611091" "0.0080850948" "-0.0015263209")("0.12" "0.631583654" "0.0131176094" "119.0006444409" "0.0161702736" "-0.0030526642")

……

以上数据表示非圆齿轮转角、刀具转角、中心距等位置信息,将此数据依具体的数控系统完善处理,如添加速度指令等,使其变成机床数控系统可执行的指令,即可实现本例

非圆齿轮的实际加工。

[0031]

本发明的工作过程和原理:首先完成刀具图形设计,绘制刀具节圆和非圆齿轮节曲线;根据非圆齿轮加工精度要求,设置合理的加工参数和机床数控轴数;通过本发明提供的方法利用cad软件开发程序,将具有真实齿廓的刀具节圆沿非圆齿轮节曲线做纯滚动,在模拟加工过程中,观察是否存在干涉现象,若存在则需调整参数,直至无干涉现象存在。整个模拟过程中,由程序记录和自动提取刀具中心位置和转角以及非圆齿轮对应的位置和转角,将这些记录的数据再根据具体的数控系统经过进一步完善,如添加速度指令等,即可变成数控系统可执行的加工程序,利用此程序可完成非圆齿轮的加工。同时,在程序模拟过程中,可真实展现非圆齿轮加工过程和最终齿形,为数控加工程序是否正确提供预判,避免实际加工可能造成的损失,如打刀、工件切废等。

[0032]

本方法避开编制非圆齿轮数控加工程序复杂的理论计算,依照非圆齿轮的加工原理,将具有真实齿廓的刀具节圆沿非圆齿轮节曲线做纯滚动运动,实时记录刀具中心位置和转角以及非圆齿轮对应的位置和转角,记录的数据根据具体的数控系统经过进一步完善,如添加速度指令等,即可变成数控系统可执行的加工程序,利用此程序完成任意节曲线非圆齿轮的加工。同时,在程序模拟过程中,可真实展现非圆齿轮加工过程和最终齿形,为数控加工程序是否正确提供预判。

[0033]

本方法可以在具有三轴及以上数控插齿机上运行,当非圆齿轮节曲线曲率较大时,建议四轴及以上。

[0034]

本方法还可作为某些特殊曲线非圆齿轮在实际加工前对其加工是否存在干涉进行预测的一种方法,避免盲目试切造成不必要的浪费,或造成不可挽回的损失,如打刀、工件切废等。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。