1.本发明涉及一种用于陶瓷/高温合金的连接方法。

背景技术:

2.陶瓷具有优良的高温性能,但是由于本身所固有的脆性,难以制作大而复杂的构件。金属材料塑性好且易于加工成型,但是与陶瓷相比耐磨损和抗蠕变性能相对较差。因此,将陶瓷和高温合金通过连接制备复合构件应用于高温场合将具有重大的应用价值。但是热失配的问题是连接过程中最大的障碍。部分瞬间液相扩散方法具备钎焊与扩散连接的优点,可获得连接温度低于服役温度的耐高温接头,是一种具有发展前景的连接方法。

技术实现要素:

3.本发明是要解决目前陶瓷和高温合金连接热失配的技术问题,而提供一种氮化硅陶瓷/镍基高温合金的连接方法。

4.本发明的氮化硅陶瓷/镍基高温合金的连接方法是按以下步骤进行的:

5.一、将中间层箔片中的各层加工成与母材待焊面相同的尺寸,然后放入无水乙醇中超声清洗,放入烘箱中烘干;

6.所述的中间层箔片中的各层为上层金属、中层金属和下层金属,其中上层金属为ti箔,中层金属为au箔,下层金属为ni箔或ni箔/ni泡沫;

7.二、将预处理后的si3n4陶瓷和预处理后的镍基合金通过超声波清洗;

8.三、在镍基合金的待焊表面上由下至上依次放置下层金属,中层金属和上层金属,在上层金属上放置氮化硅陶瓷的待焊面,各层之间用有机粘结剂固定组成待焊件;

9.四、将步骤三制备的待焊件放入真空加热炉中,从室温升温至300℃~350℃并保温30min~35min确保有机粘结剂完全挥发,随后从300℃~350℃升至1100℃~1200℃并保温60min~65min;再缓慢降低温度到300℃~350℃(降温速率尽量缓慢是为了防止冷速过快导致残余应力过大),然后自然冷却至室温,完成钎焊;

10.步骤四的整个过程中保证真空度在1

×

10-2

pa以下。

11.本发明旨在获得界面良好的si3n4陶瓷/镍基合金接头,采用复合中间层部分瞬时液相连接,得到耐高温的接头。在连接温度下,si3n4陶瓷侧au-ni中间层之间生成液相,熔融的液相溶解ti层,活性元素ti与陶瓷反应,并随着保温时间的延长,高熔点ni不断扩散进入液相中,提高液相的熔点,最终实现等温凝固;而在镍基合金侧,利用镍基高温合金与ni层在高温下元素扩散特性实现了无需再额外添加辅助层(如ti或cu层)成功获得连接界面良好的接头,得到了氮化硅陶瓷/镍基合金耐高温接头。

12.本发明操作简单,焊前不需要对待焊试样表面进行任何改性处理实现陶瓷与金属的直接钎焊,通过中间层的加入即可实现陶瓷和金属的有效连接;中间层中的ni层在满足陶瓷侧等温凝固的需求的条件下,无需再增加添加辅助层即可实现与镍基高温合金的连接,简化了试样装配的复杂性并节省实验材料。

附图说明

13.图1为试验一的步骤三待焊件的装配图;

14.图2为试验一所获得的接头组织的照片;

15.图3为图2的第一局部放大图;

16.图4为图2的第二局部放大图;

17.图5为试验五所获得的接头组织的照片;

18.图6为图5的第一局部放大图;

19.图7为图5的第二局部放大图;

20.图8为图5的第三局部放大图。

具体实施方式

21.具体实施方式一:本实施方式为一种氮化硅陶瓷/镍基高温合金的连接方法,具体是按以下步骤进行的:

22.一、将中间层箔片中的各层加工成与母材待焊面相同的尺寸,然后放入无水乙醇中超声清洗,放入烘箱中烘干;

23.所述的中间层箔片中的各层为上层金属、中层金属和下层金属,其中上层金属为ti箔,中层金属为au箔,下层金属为ni箔或ni箔/ni泡沫;

24.二、将预处理后的si3n4陶瓷和预处理后的镍基合金通过超声波清洗;

25.三、在镍基合金的待焊表面上由下至上依次放置中间层箔片中的下层金属,中层金属和上层金属,在上层金属上放置氮化硅陶瓷的待焊面,各层之间用有机粘结剂固定组成待焊件;

26.四、将步骤三制备的待焊件放入真空加热炉中,从室温升温至300℃~350℃并保温30min~35min确保有机粘结剂完全挥发,随后从300℃~350℃升至1100℃~1200℃并保温60min~65min;再缓慢降低温度到300℃~350℃,然后自然冷却至室温,完成钎焊;

27.步骤四的整个过程中保证真空度在1

×

10-2

pa以下。

28.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一中所述的上层金属的厚度为10μm~20μm;中层金属的厚度为20μm~30μm;下层金属的厚度为300μm~3mm。其他与具体实施方式一相同。

29.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一中放入无水乙醇中超声清洗2min~3min。其他与具体实施方式一或二相同。

30.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤二中所述的预处理后的si3n4陶瓷的制备方法为:将氮化硅陶瓷块在400#金刚石磨盘上粗磨,表面磨平后改用w3.5的金刚石研磨膏在平整的玻璃上进行研磨至待焊面无线切割痕迹,再用w1的研磨膏研磨至待焊面表面光亮为止。其他与具体实施方式一至三之一相同。

31.具体实施方式五:本实施方式与具体实施方式四不同的是:步骤二中所述的预处理后的镍基合金的制备方法为:用水砂纸磨去gh4169镍基合金表面的氧化层和粗划痕,再用金相砂纸打磨表面至区域内无肉眼可见的划痕,最后用粒度为0.5μm的金刚石颗粒进行抛光使金属连接表面光亮。其他与具体实施方式四相同。

32.具体实施方式六:本实施方式与具体实施方式一不同的是:步骤二中将预处理后

的si3n4陶瓷和预处理后的镍基合金通过超声波清洗10min。其他与具体实施方式一相同。

33.具体实施方式七:本实施方式与具体实施方式一不同的是:步骤三中所述的有机粘结剂为502胶。其他与具体实施方式一相同。

34.具体实施方式八:本实施方式与具体实施方式一不同的是:步骤四中以10℃/min从室温升温至300℃并保温30min确保有机粘结剂完全挥发。其他与具体实施方式一相同。

35.具体实施方式九:本实施方式与具体实施方式八不同的是:步骤四中随后采用10℃/min的升温速率从300℃升至1100℃并保温60min。其他与具体实施方式八相同。

36.具体实施方式十:本实施方式与具体实施方式八不同的是:步骤四中以5℃/min降低温度到300℃,然后自然冷却至室温,完成钎焊。其他与具体实施方式八相同。

37.用以下试验对本发明进行验证:

38.试验一:本试验为一种氮化硅陶瓷/镍基高温合金的连接方法,具体是按以下步骤进行的:

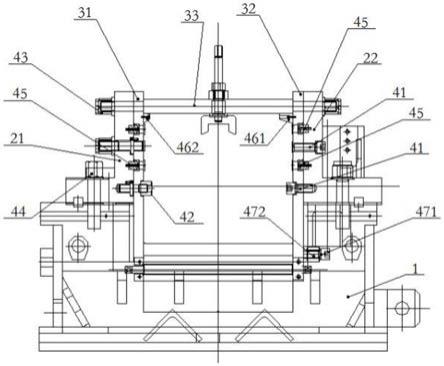

39.一、将中间层箔片中的各层加工成与母材待焊面相同的尺寸,然后放入无水乙醇中超声清洗3min,放入烘箱中在40℃烘干;

40.所述的中间层箔片中的各层为上层金属、中层金属和下层金属,其中上层金属为ti箔,中层金属为au箔,下层金属为ni箔;

41.所述的上层金属的厚度为15μm;中层金属的厚度为20μm;下层金属的厚度为500μm;

42.二、将预处理后的si3n4陶瓷和预处理后的镍基合金通过超声波清洗10min;

43.所述的预处理后的si3n4陶瓷的制备方法为:将氮化硅陶瓷块在400#金刚石磨盘上粗磨,表面磨平后改用w3.5的金刚石研磨膏在平整的玻璃上进行研磨至待焊面无线切割痕迹,再用w1的研磨膏研磨至待焊面表面光亮为止;

44.所述的预处理后的镍基合金的制备方法为:用水砂纸磨去gh4169镍基合金表面的氧化层和粗划痕,再用金相砂纸打磨表面至区域内无肉眼可见的划痕,最后用粒度为0.5μm的金刚石颗粒进行抛光使金属连接表面光亮;

45.三、在镍基合金的待焊表面上由下至上依次放置中间层箔片中的下层金属,中层金属和上层金属,在上层金属上放置氮化硅陶瓷的待焊面,各层之间用502胶固定组成待焊件;

46.四、将步骤三制备的待焊件放入真空加热炉中,以10℃/min从室温升温至300℃并保温30min确保502胶完全挥发,随后以10℃/min从300℃升至1100℃并保温60min;再以5℃/min降低温度到300℃,然后自然冷却至室温,完成钎焊;

47.步骤四的整个过程中保证真空度在1

×

10-2

pa以下。

48.连接完成后,氮化硅陶瓷/gh4169合金接头无明显微裂纹,接头剪切强度为126mpa。

49.图1为试验一的步骤三待焊件的装配图,其中是1是si3n4陶瓷、2是上层金属、3是中层金属、4是下层金属、5是镍基高温合金gh4169。

50.图2为试验一所获得的接头组织的照片,图3为图2的第一局部放大图,图4为图2的第二局部放大图,层ⅰ为au-ni交互作用区,该区为富含au、ni的合金;层ⅱ为ni层;层ⅲ为ni层与gh4169间扩散产生的扩散层。层ⅰ厚度为69μm,层ⅱ厚为406μm,层ⅲ厚度为46μm,三层

总厚近为500μm,说明在保温时间里ni不仅与au箔,还与gh4169母材发生了充分的元素迁移。通过能谱的元素分析表明,层ⅰ中相间分布的两相为不同au含量的au-ni固溶体相,其中夹杂的黑色颗粒相为niti相。分析镍基合金侧的焊缝局部放大图(图4),ni层和gh4169连接界面上无空洞出现,扩散连接情况良好。通过元素的分析,结果发现层ⅱ中有微量的nb、ti及v元素存在,说明gh4169中的元素在连接过程中向ni层扩散。更进一步的分析表明,层ⅲ对应的扩散层中存在nb元素的聚集。

51.试验二:本试验与试验一不同的是:步骤一中上层金属的厚度为20μm。其它与试验一相同。连接完成后,氮化硅陶瓷/gh4169合金接头无明显微裂纹,接头剪切强度为60mpa。

52.试验三:本试验与试验一不同的是:步骤一中上层金属的厚度为10μm。其它与试验一相同。连接完成后,氮化硅陶瓷/gh4169合金接头无明显微裂纹,接头剪切强度为90mpa。

53.试验四:本试验与试验一不同的是:步骤一中下层金属的厚度为300μm。其它与试验一相同。连接完成后,氮化硅陶瓷/gh4169合金接头无明显微裂纹,接头剪切强度为57mpa。

54.试验五:本试验为一种氮化硅陶瓷/镍基高温合金的连接方法,具体是按以下步骤进行的:

55.一、将中间层箔片中的各层加工成与母材待焊面相同的尺寸,然后放入无水乙醇中超声清洗3min,放入烘箱中烘干;

56.所述的中间层箔片中的各层为上层金属、中层金属和下层金属,其中上层金属为ti箔,厚度为20μm;中层金属为au箔,厚度为20μm;下层金属为ni箔/ni泡沫,其中ni箔的厚度为100μm,ni泡沫的厚度为2mm;

57.二、将预处理后的si3n4陶瓷和预处理后的镍基合金通过超声波清洗10min;

58.所述的预处理后的si3n4陶瓷的制备方法为:将氮化硅陶瓷块在400#金刚石磨盘上粗磨,表面磨平后改用w3.5的金刚石研磨膏在平整的玻璃上进行研磨至待焊面无线切割痕迹,再用w1的研磨膏研磨至待焊面表面光亮为止;

59.所述的预处理后的镍基合金的制备方法为:用水砂纸磨去gh4169镍基合金表面的氧化层和粗划痕,再用金相砂纸打磨表面至区域内无肉眼可见的划痕,最后用粒度为0.5μm的金刚石颗粒进行抛光使金属连接表面光亮;

60.三、在镍基合金的待焊表面上由下至上依次放置ni泡沫、ni箔、au箔和ti箔,在ti箔上放置氮化硅陶瓷的待焊面,各层之间用502胶固定组成待焊件;

61.四、将步骤三制备的待焊件放入真空加热炉中,以10℃/min从室温升温至300℃并保温30min确保502胶完全挥发,随后以10℃/min从300℃升至1100℃并保温60min;再以5℃/min降低温度到300℃,然后自然冷却至室温,完成钎焊;

62.步骤四的整个过程中保证真空度在1

×

10-2

pa以下。

63.连接完成后,氮化硅陶瓷/gh4169合金接头无明显微裂纹,接头剪切强度为60mpa。

64.图5为试验五所获得的接头组织的照片,图6为图5的第一局部放大图,图7为图5的第二局部放大图,图8为图5的第三局部放大图,整个连接界面可以分为两层,层ⅰ厚接近60μm,层ⅱ中的ni泡沫塌陷严重,2mm的ni泡沫仅剩不足300μm,仅有少量保有骨架结构,说明在该连接条件下,au大量扩散进入泡沫骨架,使ni泡沫坍塌严重。元素分析结果表明层ⅰ基本组织相为ni[au]固溶体,并在层ⅱ中大片灰色相检出中仍有少量au元素,这佐证了有较多

的au元素与泡沫骨架作用。ni泡沫骨架通过与镍基高温合金的接触而发生的元素扩散而产生连接。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。