1.本发明属于氧化铝制备技术领域,具体地说,涉及一种提高氧化铝导热性能的方法。

背景技术:

2.随着科技的迅猛发展,笔记本等电子产品趋于轻薄化和高性能,包括近年新能源汽车的大力发展,导致配套的电源产品也有许多新的变化;从最基本使用电池到为电器充电,但都有一个特征,就是电源内部的发热;电子器件功率的提升,散热能力要求也在提升,对常用的散热填料的导热率要求也越来越高。

3.氧化铝具有导热、绝缘等优点,是最常用的导热填充材料,具有较高的性价比。然而,氧化铝表面极性较强,在聚合物中难以均匀分散;加之本身导热率不高,需要高填充量方可获得较好的导热性能,导致复合材料的黏度增大而难以满足施工流动性要求,同时也大幅降低了其力学性能,使其应用范围受到限制。因此,填料性能是影响复合材料性能的主要因素,包括填料的种类、粒径、结构形态、表面润湿程度、掺杂分数、自身的导热性能等对复合材料具有重要的影响。

4.中国专利申请cn113184886a公开了一种高导热球形氧化铝的制备方法及产品,将添加剂按重量比例加入普通球形氧化铝中,混合均匀后得到初级产品,再将初级产品投入高温炉中于1250~1600℃温度条件下煅烧8~22h后冷却,得到中间产品,最后将中间产品放入破碎机中研磨打散,制备得到α相含量为100%的高导热球形氧化铝产品。该方法加入了添加剂,容易引入不必要的杂质。此外,煅烧过程虽然能够增加球形氧化铝的α相含有率,但由于煅烧温度过高,时间过长,导致制得的球形氧化铝的粘度增加,影响下游产品的性能。

5.中国专利申请cn113816407a公开了一种低粘度高导热球形α-氧化铝的制备方法。所述方法以角型α-氧化铝粉体为原料,先通过熔融球形化获得的球形α-氧化铝粉体,再将球形α-氧化铝粉体进行高温煅烧,获得低粘度高导热球形α-氧化铝。该方法通过严格控制煅烧温度和煅烧时间,能够明显提高平均粒径45μm以上球形氧化铝的导热系数,导热系数提高5~10%,同时避免了由于煅烧温度过高引起的球形氧化铝作为填料制得的下游产品如导热胶片等应用领域中存在的粘度增大、影响产品性能的问题。

6.然而,在实际使用中发现,上述方法制得的氧化铝粉体的堆积密度低,颗粒之间的缝隙相互填充时,颗粒之间的接触点减少,这样,当以该粉体为导热填料时,该粉体在基体如硅橡胶中所形成的导热网络通道减少,热量不易传递,热阻增大,进而导致导热性能不佳。

7.有鉴于此,特提出本发明。

技术实现要素:

8.本发明的目的在于提供一种提高氧化铝导热性能的方法。采用本发明方法得到的

导热氧化铝具有较高的堆积密度,这样,颗粒之间的缝隙相互填充时,颗粒之间的接触点增多,在基体如硅橡胶中容易形成更多的导热网络通道,增加热量的传递速度,有效导热、降低热阻,进而使得导热性能得到较大的提升。

9.为实现本发明的目的,本发明采用如下技术方案:

10.一种提高氧化铝导热性能的方法,其中,所述的方法包括如下步骤:

11.s1、将alcl3·

6h2o和ch3cook溶解在pss溶液中,经水热反应后得到前驱物;

12.s2、将分散剂、含铝粉体和溶剂混合、研磨,得到粉体浆料;

13.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所得混合物经超声分散后干燥,将干燥后得到的物料进行煅烧、超细研磨,得到超细氧化铝粉末;

14.s4、将所得的超细氧化铝粉末与普通高温氧化铝混合,即得导热氧化铝。

15.进一步地,步骤s3中,所述的粉体浆料占混合物总质量的质量百分比为10~20%。

16.进一步地,步骤s1中,alcl3·

6h2o和ch3cook的摩尔比为1:2~3,优选1:2.5。

17.进一步地,步骤s1中,pss溶液的质量浓度为3~5g/l,优选4g/l。

18.进一步地,步骤s1中,所述的水热反应为在温度150~200℃下反应20~25小时。

19.进一步地,步骤s2中,所述的分散剂、含铝粉体和溶剂的质量比为1:(2~4):(3~5)。

20.进一步地,步骤s2中,所述的分散剂采用如下方法制备得到:将聚铝氧烷与聚乙二醇于溶剂中回流反应1~3小时,减压除溶剂得到分散剂。

21.进一步地,所述的聚铝氧烷、聚乙二醇和溶剂的质量比为1:(0.2~1):(1~5),所述的聚乙二醇的分子量为2000~6000;所述的溶剂为正丙醇。

22.进一步地,步骤s3中,所述的煅烧为:将干燥后得到的物料放入煅烧炉中,升温至500~600℃,恒温3~5h后,再升温至800~900℃并恒温0.5~1h。

23.进一步地,步骤s3中,所述的干燥为在75~85℃的恒温干燥箱内烘干3~5h。

24.本发明中,步骤s2中,所述的含铝粉体为α-al2o3。

25.本发明中,在进行超声分散时,超声频率为75khz,超声时间为20min。

26.进一步地,步骤s4中,超细氧化铝粉末与普通高温氧化铝的质量比为1~5%:95~99%。

27.本发明中,所述的超细研磨为:采用高能球磨或超音速研磨,将煅烧后所得的物料超细研磨至3000~4000目。

28.本发明中,所述的普通高温氧化铝可直接从市场上购买,如淄博新材料科技有限公司的新型煅烧

ɑ-氧化铝(普通高温系列)。

29.与现有技术相比,本发明具有如下优点:

30.本发明所提供的方法制得的导热氧化铝具有较高的堆积密度,这样,颗粒之间的缝隙相互填充时,颗粒之间的接触点增多,在基体如硅橡胶中容易形成更多的导热网络通道,增加热量的传递速度,有效导热、降低热阻,进而使得导热性能得到较大的提升。同时,由于本发明制得的导热氧化铝具有较高的堆积密度,在基体中氧化铝颗粒之间的孔隙率降低,这样在使用过程中空气不易进入孔隙,导热网链的完整性遭到破坏的可能性降低,进而改善了其随着使用时间的延长会有大量的空气进入孔隙而引起的导热系数明显下降的现

象。

附图说明

31.图1为本发明中粉体浆料的含量与所制得的导热氧化铝的堆积密度的关系图;

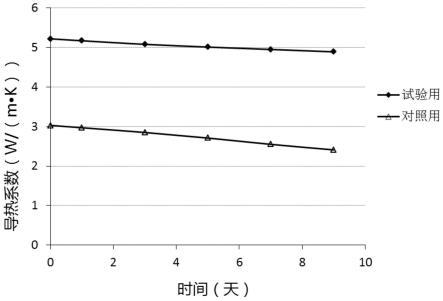

32.图2为以本发明实施例和对比例制得的导热氧化铝为导热填料制得的导热硅胶片的导热系数随时间的变化图。

具体实施方式

33.以下为本发明的具体实施方式,所述的实施例是为了进一步描述本发明,而不是限制本发明。

34.实施例1

35.一种提高氧化铝导热性能的方法,该方法包括如下步骤:

36.s1、将1mol的alcl3·

6h2o和2.5mol的ch3cook溶解在质量浓度为4g/l的pss溶液中,搅拌30min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在180℃下水热反应22小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在80℃的真空干燥箱中干燥10h,得到前驱物;

37.s2、将聚铝氧烷与聚乙二醇4000于正丙醇中回流反应1h,聚铝氧烷、聚乙二醇4000与正丙醇的质量比为1:0.6:3,减压除溶剂得到分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:3:4放入砂磨机中以46hz频率研磨5h得到粉体浆料;

38.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所述的粉体浆料占混合物总质量的质量百分比为15%。所得混合物经频率75khz超声分散20min后在80℃的恒温干燥箱内烘干4h,将干燥后得到的物料放入煅烧炉中,升温至550℃,恒温4h后,再升温至850℃并恒温0.8h,煅烧结束后采用高能球磨将其超细研磨至3000目超细研磨,得到超细氧化铝粉末;

39.s4、将超细氧化铝粉末与普通高温氧化铝按质量比1%:99%进行混合,即得导热氧化铝。

40.实施例2

41.一种提高氧化铝导热性能的方法,该方法包括如下步骤:

42.s1、将1mol的alcl3·

6h2o和2mol的ch3cook溶解在质量浓度为3g/l的pss溶液中,搅拌25min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在150℃下水热反应20小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在75℃的真空干燥箱中干燥8h,得到前驱物;

43.s2、将聚铝氧烷与聚乙二醇2000于正丙醇中回流反应1h,聚铝氧烷、聚乙二醇2000与正丙醇的质量比为1:0.2:1,减压除溶剂得到分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:2:3放入砂磨机中以46hz频率研磨5h得到粉体浆料;

44.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所述的粉体浆料占混合物总质量的质量百分比为10%。所得混合物经频率75khz超声分散20min后在75℃的恒温干燥箱内烘干3h,将干燥后得到的物料放入煅烧炉中,升温至500℃,恒温3h后,再升温至800℃并恒温0.5h,煅烧结束后采用高能球磨将其超细研磨至4000目超细研

磨,得到超细氧化铝粉末;

45.s4、将超细氧化铝粉末与普通高温氧化铝按质量比5%:95%进行混合,即得导热氧化铝。

46.实施例3

47.一种提高氧化铝导热性能的方法,该方法包括如下步骤:

48.s1、将1mol的alcl3·

6h2o和3mol的ch3cook溶解在质量浓度为5g/l的pss溶液中,搅拌35min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在200℃下水热反应25小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在85℃的真空干燥箱中干燥12h,得到前驱物;

49.s2、将聚铝氧烷与聚乙二醇6000于正丙醇中回流反应1h,聚铝氧烷、聚乙二醇6000与正丙醇的质量比为1:1:5,减压除溶剂得到分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:4:5放入砂磨机中以46hz频率研磨5h得到粉体浆料;

50.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所述的粉体浆料占混合物总质量的质量百分比为20%。所得混合物经频率75khz超声分散20min后在85℃的恒温干燥箱内烘干5h,将干燥后得到的物料放入煅烧炉中,升温至600℃,恒温5h后,再升温至900℃并恒温1h,煅烧结束后采用高能球磨将其超细研磨至3500目超细研磨,得到超细氧化铝粉末;

51.s4、将超细氧化铝粉末与普通高温氧化铝按质量比3%:97%进行混合,即得导热氧化铝。

52.实施例4

53.一种提高氧化铝导热性能的方法,该方法包括如下步骤:

54.s1、将1mol的alcl3·

6h2o和2.2mol的ch3cook溶解在质量浓度为3.2g/l的pss溶液中,搅拌28min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在160℃下水热反应22小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在78℃的真空干燥箱中干燥9h,得到前驱物;

55.s2、将聚铝氧烷与聚乙二醇4000于正丙醇中回流反应1h,聚铝氧烷、聚乙二醇4000与正丙醇的质量比为1:0.4:2,减压除溶剂得到分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:2.5:3.5放入砂磨机中以46hz频率研磨5h得到粉体浆料;

56.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所述的粉体浆料占混合物总质量的质量百分比为18%。所得混合物经频率75khz超声分散20min后在78℃的恒温干燥箱内烘干3.5h,将干燥后得到的物料放入煅烧炉中,升温至520℃,恒温3.5h后,再升温至820℃并恒温0.6h,煅烧结束后采用超音速将其超细研磨至3200目超细研磨,得到超细氧化铝粉末;

57.s4、将超细氧化铝粉末与普通高温氧化铝按质量比2%:98%进行混合,即得导热氧化铝。

58.实施例5

59.一种提高氧化铝导热性能的方法,该方法包括如下步骤:

60.s1、将1mol的alcl3·

6h2o和2.8mol的ch3cook溶解在质量浓度为4.5g/l的pss溶液中,搅拌32min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在180℃下水

热反应23小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在82℃的真空干燥箱中干燥11h,得到前驱物;

61.s2、将聚铝氧烷与聚乙二醇6000于正丙醇中回流反应1h,聚铝氧烷、聚乙二醇6000与正丙醇的质量比为1:0.8:4.5,减压除溶剂得到分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:3.2:4.2放入砂磨机中以46hz频率研磨5h得到粉体浆料;

62.s3、将所得的前驱物与粉体浆料混合均匀,得到前驱物和粉体浆料的混合物,所述的粉体浆料占混合物总质量的质量百分比为12%。所得混合物经频率75khz超声分散20min后在82℃的恒温干燥箱内烘干4.2h,将干燥后得到的物料放入煅烧炉中,升温至580℃,恒温4.6h后,再升温至880℃并恒温0.8h,煅烧结束后采用超音速将其超细研磨至3800目超细研磨,得到超细氧化铝粉末。

63.s4、将超细氧化铝粉末与普通高温氧化铝按质量比2.5%:97.5%进行混合,即得导热氧化铝。

64.对比例

65.该对比例1参照实施例1,与实施例1所不同的是,所用的分散剂为聚乙二醇4000,具体包括如下步骤:

66.s1、将1mol的alcl3·

6h2o和2.5mol的ch3cook溶解在质量浓度为4g/l的pss溶液中,搅拌30min后,得到溶液;将所得的溶液移至反应釜内,密封放入干燥箱中,在180℃下水热反应22小时后取出,冷却至室温,将得到的白色沉淀过滤,用去离子水和无水乙醇洗涤数遍,在80℃的真空干燥箱中干燥10h,得到前驱物;

67.s2、以聚乙二醇4000为分散剂;将分散剂、粒径为150nm的α-al2o3粉体和正丙醇以质量比1:3:4放入砂磨机中以46hz频率研磨5h得到粉体浆料;

68.s3、将步骤s1所得的前驱物与步骤s2所得的粉体浆料按质量比95:15混合均匀,经频率75khz超声分散20min后在80℃的恒温干燥箱内烘干4h,将干燥后得到的物料放入煅烧炉中,升温至550℃,恒温4h后,再升温至850℃并恒温0.8h,煅烧结束后采用高能球磨将其超细研磨至3000目超细研磨,得到超细氧化铝粉末;

69.s4、将超细氧化铝粉末与普通高温氧化铝按质量比1%:99%进行混合,即得导热氧化铝。

70.试验例1

71.本试验例考察了粉体浆料占前驱物与粉体浆料的混合物总质量的质量百分比对所制得的导热氧化铝的堆积密度的影响。

72.试验方法:按照实施例1的方法制备氧化铝粉末,所不同的是改变粉体浆料占混合物总质量的质量百分比,分别为0、5%、10%、15%、20%、25%和30%。考察不同配比对制得的导热氧化铝的堆积密度的影响。

73.试验结果如图1所示。

74.从图1的结果可以看出,随着粉体浆料的含量增加,所制得的导热氧化铝的堆积密度增大,当粉体浆料的含量达到15%时,所制得的导热氧化铝的堆积密度最大,随后随着粉体浆料的含量增大,其制得的氧化铝粉末的堆积密度呈减小趋势。粉体浆料的含量在10~20%时,所制得的导热氧化铝的堆积密度较大。因此,本发明中,粉体浆料占前驱物与粉体浆料的混合物总质量的质量百分比控制在10~20%范围内。

75.试验例2

76.本试验例考察了不同导热氧化铝的堆积密度。结果见表1所示。

77.表1、实施例与对比例制得的导热氧化铝的堆积密度

78.导热氧化铝堆积密度(g/cm3)实施例13.68实施例23.62实施例33.64实施例43.65实施例53.62对照a2.01对照b1.53

79.其中,对照a为对比例制得的导热氧化铝;对照b为从市场(淄博新材料科技有限公司)购买的新型煅烧

ɑ-氧化铝(普通高温系列)。

80.从上述试验结果可以看出,本发明制得的导热氧化铝的堆积密度明显高于对比例制得的导热氧化铝。

81.试验例3

82.本试验例考察了以不同的氧化铝作为导热填料制得的导热硅胶片的性能。

83.导热硅胶片的制备方法:按照硅橡胶、氧化铝和硫化剂2,5-二甲基-2,5-双(过氧化叔丁基)己烷的质量比为100:100:2称取原料,将硅橡胶加入转矩流变仪中,然后加入导热填料,在60r/min分钟的转速下,混炼10min。将混炼胶取出,并在开炼机中加入硫化剂。混合均匀后,调小辊距,薄通5次。最后,调大辊距下片。胶料过夜陈放后,在170℃、10mpa的条件下硫化10min,然后放入200℃的烘箱中进行二段硫化2h。即得导热硅胶片。

84.以不同的氧化铝作为导热填料,按照上述制备方法制备导热硅胶片。各组如下:

85.试验用导热硅胶片:所采用的氧化铝为实施例1所制得的导热氧化铝;

86.对照用导热硅胶片a:所采用的氧化铝为对比例所制得的导热氧化铝;

87.对照用导热硅胶片b:所采用的氧化铝为从市场(淄博新材料科技有限公司)购买的新型煅烧

ɑ-氧化铝(普通高温系列)。

88.检测各组导热硅胶片的热阻抗和导热性能。热阻抗测试按照astmd5470-06标准,导热系数按照iso22007-2标准。结果见表2所示:

89.表2、不同氧化铝制得的导热硅胶片的性能

90.样品热阻抗((k

·

mm2)/w)导热系数(w/(m

·

k))试验用导热硅胶片85.22对照用导热硅胶片a423.03对照用导热硅胶片b512.81

91.从上述试验结果可以看出,与对照用导热硅胶片相比,以本发明方法制得的导热氧化铝为导热填料制得的导热硅胶片具有较低的热阻抗和较高的导热系数。

92.试验例4

93.本试验例考察了以不同的氧化铝作为导热填料制备的导热硅胶片放置不同时间后的导热系数。

94.考虑到以市场上购买的新型煅烧

ɑ-氧化铝(普通高温系列)为导热填料制得的导热硅胶片的导热系数相对较低,因此未以该导热硅胶片作为对照样品,试验和对照用导热硅胶片如下:

95.试验用导热硅胶片:以实施例1所制得的导热氧化铝为导热填料,按照试验例3的方法制备导热硅胶片;

96.对照用导热硅胶片:以对比例所制得的导热氧化铝,按照试验例3的方法制备导热硅胶片;

97.试验方法:将试验用导热硅胶片和对照用导热硅胶片置于室温下,分别于第0、1、3、5、7和9天测试其导热系数。

98.结果如图2所示。从图2可以看出,与对照用导热硅胶片相比,以本发明实施例1制得的导热氧化铝为导热填料制得的导热硅胶片的导热系数变化较小,放置9天时,相对第0天,试验用导热硅胶片的导热系数仅下降6.32%,而对照用导热硅胶片的导热系数下降20.46%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。