1.本实用新型属于汽车制动系统汽车缸体加工技术领域,特别是涉及一种汽车缸体的钢珠压入装置。

背景技术:

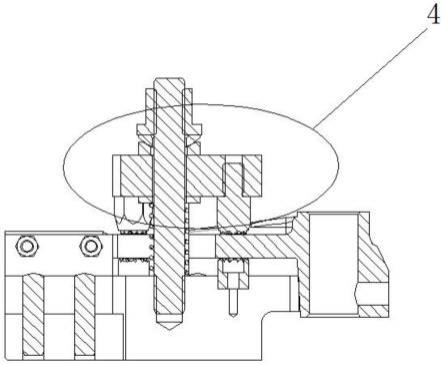

2.在先申请的中,本技术人公开的专利制动总泵供油装置(公告号:cn204548080u),提供的缸体产品在生产加工的过程中,由于工艺加工的需要在缸体内部压入钢珠以密封,缸体产品的内部结构,可详细参考专利制动总泵供油装置(公告号:cn204548080u),为便于理解本实用新型的背景技术,参照图1,产品缸体1’中部具有一个腔体11’,在缸体1’后部设有一个油壶连接座12’,在缸体1’的侧壁上开设一条进油通道13’,该进油通道13’的进口与油壶连接座12’内腔连通,该进油通道13’的出口与腔体11’的后部连通,在腔体11’的前部开设一个入油口14’,该入油口14’与油壶连接座12’内腔连通。缸体1’加工时候,首先在缸体1’为工件加工上的便利,缸体1’上的腔体11’的p测供油腔111’、s测供油腔112’的油路相通,需要通过缸体1’从外部进行钻孔,钻孔的结果是p测供油腔111’、s测供油腔112’相通,同时也产生了其与与外界大气相通的通孔131’,为了隔绝p测供油腔111’、s测供油腔112’与外界大气相通,进而使p测供油腔111’、s测供油腔112’、油壶8’内腔形成一个密闭环,缸体1’的油路通道加工后还需要在与大气相通的通孔131’内部压入钢珠40’,通过敲入钢珠40’缸体1’加工密封面配合。

3.针对公司专利制动总泵供油装置(公告号:cn204548080u)提供的缸体产品,公司现有的缸体内部通孔内的压入钢珠的作业主要是通过手工压入的方式进行,但是手工压入钢珠效率低下,而且很容易压入不到位造成缸体内部不密封,在后续的缸体密封检测实验过程中无法通过,需要对缸体进行大量的返修工作,为此,需要设计一种汽车缸体的钢珠压入装置,通过机械定位和机械动力压入钢珠,用于改善现有的生产方式手工作业效率低下且不良率高的问题。

技术实现要素:

4.本实用新型的目的在于针对公司在先申请的专利制动总泵供油装置(公告号:cn204548080u)提供的缸体产品提供了一种汽车缸体的钢珠压入装置,旨在改善现有的缸体压钢珠的手工作业效率低下且不良率高的问题。

5.本实用新型是这样实现的:一种汽车缸体的钢珠压入装置,包括机架、活动座、缸体定位座及对称设置在机架上的第一压缸与第二压缸,在所述机架上的底板具有平行设置于所述第一压缸与所述第二压缸排列方向的直线轨道,且所述直线轨道位于所述第一压缸和所述第二压缸的下部,所述直线轨道活动地安装有活动座,所述活动座上可调节地设置有缸体定位座,所述缸体定位座固定有缸体,且所述缸体的钢珠压入通孔面朝向所述第一压缸或所述第二压缸的下部,所述活动座,其上部在垂直于所述直线轨道方向上设有凸出于其上部的滑动柱,所述滑动柱呈倒梯形设置,所述缸体定位座的底部设置有与所述滑动

柱相配合的滑动槽,借由滑动柱,所述缸体定位座可活动的定位在活动座上,所述活动座,在其平行与所述直线轨道方向上连接有供活动座在直线轨道上活动的第一驱动装置,借由第一驱动装置,所述活动座可活动地滑动在所述第一压缸和所述第二压缸的下方的直线轨道上,所述缸体定位座上的钢珠定位孔内的钢珠借由所述第一压缸定位压入所述缸体的通孔内,再由所述第二压缸挤压通孔边缘以密封。

6.进一步地,所述第一压缸、所述第二压缸和所述第一驱动装置为气缸或液缸。

7.进一步地,所述活动座在垂直于所述直线轨道方向上连接有第二驱动装置,所述第二驱动装置为气缸或液缸,所述第二驱动装置的伸缩杆连接于所述缸体定位座上,由第二驱动装置以推动缸体定位座在活动座的滑动柱的不同位置以调节或对准使得不同钢珠定位孔和第一压缸或第二压缸的位置对准。

8.进一步地,所述第一压缸的伸缩杆上连接有第一压杆,所述第一压杆的末端设置有顶压柱,所述顶压柱内部设有钢珠槽,通过第一压杆,设置在钢珠定位孔上的钢珠通过顶压柱将钢珠顶压入缸体的通孔内。

9.进一步地,所述第二压缸的伸缩杆上连接有第二压杆,所述第二压杆的末端设置有多个挤压抓,所述挤压抓内侧呈与钢珠相匹配的圆弧设置,所述挤压抓外侧呈楔形设置,通过第二压杆,入孔后的钢珠经由挤压抓对缸体的通孔边缘挤压,通孔边缘产生微小变形且对缸体内的钢珠产生挤压从而达到钢珠对通孔密封的目的。

10.进一步地,所述活动座的底部设置有与所述直线轨道相配合的滑动块,借由直线轨道和滑动块的配合,所述活动座可滑动在直线轨道上。

11.进一步地,所述机架的底板上还设置有多个限位缸,所述限位缸包括第一限位缸、第二限位缸、第三限位缸、第四限位缸,所述第一限位缸和所述第四限位缸设置在所述直线轨道的两端,所述第一限位缸和所述第四限位缸将所述活动座限位在第一压缸或第二压缸下部的直线轨道的预设位置上,保证活动座在垂直于直线轨道的方向上和第一压杆或第二压杆的工位位置对准,同时还可以防止第一驱动装置将活动座过度推动在直线轨道的预设位置上,所述第二限位缸和所述第三限位缸将所述缸体定位座限位在所述活动座的滑动柱的预设位置上,以保证缸体定位座在平行于直线轨道的方向上和第一压杆或第二压杆的工位位置对准,同时还可以防止第二驱动装置将缸体定位座过度推动在滑动柱的预设位置上。

12.本实用新型,缸体的油路上通孔的压钢珠密封通过两步压缸压入法实现缸体的密封的目的。本实用新型先通过第一压缸将钢珠快速地压入到缸体的通孔内部,然后通过第二压缸设置的挤压抓对缸体的油路上的通孔边缘进行挤压以达到钢珠和通孔的紧密配合压紧的目的,实现了钢珠对缸体的油路上通孔密封的目的。

13.本实用新型,设置的活动座,通过第一驱动装置精准驱动,活动座及固定在缸体定位座上的缸体可快速定位在第一压缸和第二压缸的下方,实现了缸体在第一压缸和第二压缸之间的两个工位上的快速切换;设置的缸体定位座,通过第二驱动装置精准驱动,缸体定位座可快速地定位在活动座的预设位置上,实现了缸体上的多工通孔的孔位在第一压缸或第二压缸的快速切换,同时实现缸体上的多个通孔孔位的钢珠压入和密封。

14.本实用新型,缸体定位座设置为可更换的,缸体定位座根据缸体产品的类型可做相应地更换,提高了钢珠压入装置通用性。

15.本实用新型,解决了缸体通孔的压钢珠的问题,大大提高了缸体的钢珠压入作业效率和同时解决了手工作业压入不到位造成缸体内部不密封的问题。

附图说明

16.图1为缸体连接在油杯后的内部油路及钢珠压入部位的结构示意图。

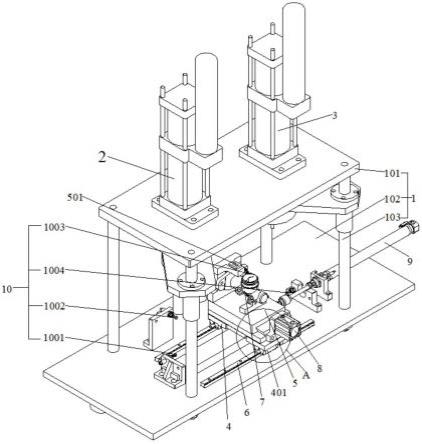

17.图2为本实用新型立体结构示意图。

18.图3为图2主视图。

19.图4为图2中a局部放大示意图。

20.图5为第一压杆结构示意图。

21.图6为第一压杆内部截面示意图。

22.图7为第二压杆结构示意图。

23.在图1中,1

’‑

缸体、2

’‑

防尘套、3

’‑

卡环、4

’‑

停止片、40

’‑

钢珠、5

’‑

推杆、6

’‑

s活塞组件、7

’‑

p活塞组件、8

’‑

油壶、9

’‑

限位螺丝、10

’‑

螺塞、12

’‑

油壶连接座、13

’‑

进油通道、131

’‑

通孔、14

’‑

入油口。

24.在图2-图6中,1-机架、101-上板、102-底板、103-支撑柱、2-第一压缸、201-第一压杆、201a-顶压柱、201b-钢珠槽、3-第二压缸、301-第二压杆、301a-挤压抓、4-活动座、401-滑动块、402-滑动柱、5-缸体定位座、501-钢珠定位孔、6-直线轨道、7-缸体、8-第二驱动装置、9-第一驱动装置、10-限位缸、1001-第一限位缸、1002-第二限位缸、1003-第三限位缸、1004-第四限位缸。

具体实施方式

25.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

26.一种汽车缸体的钢珠压入装置,参照图2、图3,包括机架1、活动座4、缸体定位座5及对称设置在机架1上的第一压缸2与第二压缸3,其中机架1包括上板101、底板102连接在上板101和底板102之间的多个支撑柱103,第一压缸2与第二压缸3安装在机架1的上板101上,第一压缸2与第二压缸3为气缸或液缸,为了更精准的控制压入的精度,第一压缸2与第二压缸3优选采用液缸,第一压缸2与第二压缸3的伸缩杆透过上板101伸出在上板101下部,在机架1的底板102具有平行设置于第一压缸2与第二压缸3排列方向的直线轨道6,直线轨道6位于第一压缸2和第二压缸3的下部,直线轨道6可设置一条或者多条,本实施例中,为保证保证活动座4活动地更加平稳,直线轨道6设置了2条,活动座4活动地安装在直线轨道6上,具体地,在活动座4的底部设置有与直线轨道6相配合的滑动块401,借由直线轨道6和滑动块401的配合,活动座4可滑动在直线轨道6上,在活动座4上设置有缸体定位座5,缸体定位座5固定有缸体7,缸体7在压入钢珠的操作过程中,缸体7通过缸体定位座5定位固定,定位固定后,缸体7的压钢珠的通孔和缸体定位座5上的钢珠定位孔501对齐,从而方便在钢珠定位孔501上放置钢珠以方便第一压缸2或第二压缸3压入和密封,定位后的缸体7,缸体7的钢珠压入通孔面朝向第一压缸2或第二压缸3的下部。参照图3,在活动座4的上部垂直于直线轨道6方向上设有凸出于其上部的滑动柱402,滑动柱402呈倒梯形设置,缸体定位座5的底部设置有与滑动柱402相配合的滑动槽,借由滑动柱402,缸体定位座5可活动的定位在活

动座4上,活动座4在其平行与直线轨道6方向上连接有供活动座4在直线轨道6上活动的第一驱动装置9,借由第一驱动装置9,第一启动装置9为气缸或液缸,活动座4可活动地滑动在第一压缸2和第二压缸3的下方,活动座4在垂直于直线轨道6方向上连接有第二驱动装置8,第二驱动装置8为气缸或液缸,第二驱动装置8的伸缩杆连接于缸体定位座5上,由第二驱动装置8以推动缸体定位座5在活动座4的滑动柱402的不同位置以调节或对准使得不同钢珠定位孔501和第一压缸2或第二压缸3的位置对准,缸体定位座5上的钢珠定位孔501内的钢珠借由第一压缸2定位压入缸体7的通孔内,再由第二压缸3挤压通孔边缘以密封,为达到更好的控制效果,本实施例中,第一驱动装置9、第二驱动装置8优选采用液缸。

27.本实施例中,图5、图6,第一压缸2的伸缩杆上连接有第一压杆201,第一压杆201通过螺纹连接在伸缩杆上,第一压杆201的末端设置有顶压柱201a,顶压柱201a内部设有钢珠槽201b,通过第一压杆201,设置在钢珠定位孔501上的钢珠通过顶压柱201a将钢珠顶压入缸体7的通孔内,在图7中,第二压缸3的伸缩杆上连接有第二压杆301,第二压杆301通过螺纹连接在伸缩杆上,第二压杆301的末端设置有多个挤压抓301a,挤压抓301a内侧呈与钢珠相匹配的圆弧设置,挤压抓301a外侧呈楔形设置,通过第二压杆301,入孔后的钢珠经由挤压抓301a对缸体7的通孔边缘挤压,通孔边缘产生微小变形且对缸体7内的钢珠产生挤压从而达到钢珠对通孔密封的目的,为了更好地达到上述密封的目的,挤压抓301a设置为3个,3个挤压抓301a呈圆周均匀地分布在第二压杆301的前端,3个挤压抓301a从三个不同方向上挤压缸体7的通孔,最终达到钢珠对通孔密封的目的。

28.本实施例中,为保证钢珠定位孔501准确定位的目的,在机架1的底板101上还设置有多个限位缸10,限位缸10包括第一限位缸1001、第二限位缸1002、第三限位缸1003、第四限位缸1004,其中第一限位缸1001和第四限位缸1004设置在直线轨道6的两端,第一限位缸1001和第四限位缸1004将活动座4限位在第一压缸2或第二压缸3下部的直线轨道6的预设位置上,保证活动座4在垂直于直线轨道6的方向上和第一压缸2或第二压缸3的工位位置对准,同时还可以防止第一驱动装置9将活动座4过度推动在直线轨道6的预设位置上,第二限位缸1002和第三限位缸1003将缸体定位座5限位在活动座4的滑动柱402的预设位置上,以保证缸体定位座5在平行于直线轨道6的方向上和第一压缸2或第二压缸3的工位位置对准,同时还可以防止第二驱动装置8将缸体定位座5过度推动在滑动柱402的预设位置上。

29.以上实施例仅表达了本实用新型的实施方式,其描述较为具体与详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。