1.本实用新型涉及多晶硅领域,具体涉及一种吸附去除氯硅烷中硼磷的装置。

背景技术:

2.在多晶硅工业中,氯硅烷是制备多晶硅的重要原料,其中氯硅烷中的b、p杂质含量是影响多晶硅质量的重要因素,严重影响多晶硅的质量指标。目前国内主要通过多级精馏的分离方法去除氯硅烷中的硼、磷杂质,由于氯硅烷中硼、磷杂质的挥发度与氯硅烷接近,就不得不在多级精馏时加大回流比、减少采出量来保证质量指标,以至于产品收率低且产品质量不稳定,而且用于除硼、磷的能耗和成本居高不下。因此,本实用新型提供了一种吸附去除氯硅烷中硼磷的装置以有效解决上述技术问题。

技术实现要素:

3.实用新型目的:本实用新型所要解决的技术问题是针对现有技术的不足,提供一种吸附去除氯硅烷中硼磷的装置,以及其具体的工艺。

4.本实用新型还要解决的技术问题是提供一种吸附去除氯硅烷中硼磷的装置。

5.为了解决上述技术问题,本实用新型一方面公开了一种吸附去除氯硅烷中硼磷的工艺(物理吸附 化学络合法),将含硼磷的氯硅烷通入换热器中降温,降温后含硼磷的氯硅烷通入装填活性炭吸附剂的吸附柱中,经吸附剂吸附后,在吸附柱的出口收集去除硼磷的氯硅烷。

6.其中,所述吸附柱内部设有含滤帽的分布器,所述分布器的内部装填活性炭吸附剂。

7.其中,所述含硼磷的氯硅烷通入换热器的速率为35~55t/h,优选为35~45t/h,进一步优选为40t/h。

8.其中,所述降温为降温至15~45℃,优选为15~40℃,进一步优选为15~25℃,更进一步优选为20℃。

9.其中,所述吸附柱的进料压力为0.5~0.8mpa(g),优选为0.6~0.7mpa(g),进一步优选为0.65mpa(g)。

10.其中,所述吸附柱的进出口压力差为0.4mpa(g)以下,优选为0.25~0.3mpa(g)。

11.其中,所述吸附柱的外部设有反流程管线;当所述吸附柱的进出口压力差高于0.4mpa(g)时,物料反向进入吸附柱,可以有效解决堵塞问题;所述反向进入为降温后的含有硼、磷杂质的氯硅烷从吸附柱的顶部流入吸附柱内部,再从吸附柱的底部流出,并从吸附柱外部流出,具体为降温后的含有硼、磷杂质的氯硅烷进入第一总管线,物料经第一管线,从第一吸附柱顶部流入吸附柱,再从第一吸附柱底部流出,经第二管线并入第一吸附柱出口的第二总管线。

12.其中,降温后的氯硅烷通入装填活性炭吸附剂的吸附柱中的停留时间为30~60min,优选为40~50min,进一步优选为50min。

13.为了解决上述技术问题,本实用新型另一方面公开了一种吸附去除氯硅烷中硼磷的装置(物理吸附 化学络合法),所述装置包括换热器,循环水及冷却水,用于对含硼磷的氯硅烷进行降温;

14.和一个以上的吸附柱,所述吸附柱内部设有含滤帽的分布器,所述分布器的内部填充有活性炭吸附剂,用于吸附含硼磷的氯硅烷中的杂质;其中,所述活性炭吸附剂经干燥后,通过高纯氮气的保护装填进吸附柱中;

15.所述换热器在氯硅烷出口设有第一总管线,所述换热器通过第一总管线与吸附柱串联。

16.含有硼磷杂质的氯硅烷经过换热器,用循环水或冷冻水冷降温后,从吸附柱下封头进入吸附柱中,通过含有滤帽的分布器使氯硅烷均匀分布在活性炭吸附剂上,在一定压力、一定温度的条件下,氯硅烷自下向上通过吸附柱内一定容量的活性炭吸附剂,经吸附剂中的有效基团对硼、磷杂质的吸附交换去除氯硅烷中硼、磷杂质,最终在吸附柱上端得到杂质较低的高纯氯硅烷。

17.在一些实施例中,所述装置并联设有三个吸附柱,第一吸附柱、第二吸附柱和第三吸附柱。

18.其中,所述换热器与吸附柱的连接管线上设有第一阀门,所述吸附柱的出口设有第二阀门。

19.其中,所述吸附柱设有反流程管线,所述反流程管线为第一阀门的进口与第二阀门的进口之间设有带有第三阀门的第一管线;所述第一阀门的出口与第二阀门的出口之间设有带有第四阀门的第二管线。

20.其中,所述吸附柱的底部与换热器的连接管路上设有进口压力表,所述吸附柱的出口设有出口压力表,所述进口压力表和出口压力表用于检测进口处压差,正常工况下进出口压差均为0.4mpa(g)以下。当吸附柱进出口压差高于0.4mpa(g)时,说明吸附剂堵塞滤帽,可通过切换反流程管线改变物料流向,可有效解决堵塞问题,降低压差,具体操作如下:关闭第一阀门、第二阀门,打开第三阀门、第四阀门,即可实现吸附柱流程切换;含有硼、磷杂质的氯硅烷经换热器降温后进入第一总管线,物料经第一管线,从第一吸附柱顶部流入,再从第一吸附柱底部流出,经第二管线并入第一吸附柱出口的第二总管线。

21.所述吸附柱的顶部并联设有第二总管线和取样总管线,所述取样总管线与吸附柱顶部的连接管道设有阀门,所述取样总管线的尾部设有出口取样器和取样残液去残液罐;因取样总管线上前后压差小,若出口取样器直接在管道上循环的话不利于物料循环;取样残液去残液罐压力低,有利于取样循环,这样取样更具有实时性和代表性;另外,当有多个吸附柱时,出口取样时可以随意切换,每个柱子可单独取样,以含有三个吸附柱,需对第二吸附柱取样为例,关闭第一吸附柱和第三吸附柱与取样总管线间的阀门,打开第二吸附柱与取样总管线间的阀门,即可实现随意切换取样。

22.其中,所述第一总管线在换热器的入口处设有进口取样器,可用于取样。

23.本实用新型的吸附柱通过物理化学吸附法除硼、磷,该工艺简单、设备投资少,能耗低,且不需要高温高压环境,危险系数低,吸附效果好,能有效的稳定的去除氯硅烷中硼、磷杂质,一定程度减轻下游精馏塔除杂负荷,提高精馏塔的采出率,同时生产过程中无废物排放、避免了环境污染。

24.有益效果:与现有技术相比,本实用新型具有以下优势:

25.(1)利用活性炭吸附剂的物理和化学反应,高效的、有选择性的去除氯硅烷中硼、磷等金属杂质,解决后系统精馏装置各塔提纯除杂负荷,提高采出率,降低能耗进而降低操作成本。

26.(2)氯硅烷通过物理降温后均匀进入吸附柱活性炭吸附剂床层,在一定的压力、温度及流速工艺条件下,能够高效的去除氯硅烷中硼、磷等金属杂质,使得出口氯硅烷硼磷杂质降至10ppb以下。

27.(3)通过工艺参数优化,含有硼、磷等杂质的氯硅烷通过吸附柱活性炭床层吸附后,得到高纯的氯硅烷能够高效制备高纯电子级高纯多晶硅。

28.(4)生产过程中无废物排放、避免了环境污染。

附图说明

29.下面结合附图和具体实施方式对本实用新型做更进一步的具体说明,本实用新型的上述和/或其他方面的优点将会变得更加清楚。

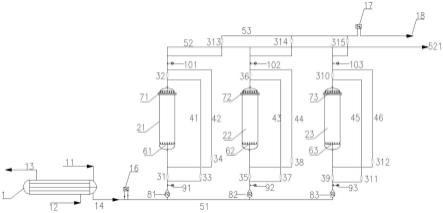

30.图1为氯硅烷吸附除硼磷的工艺流程图;其中,1为换热器,11为氯硅烷进口,12为冷水进口,13冷水出口,14为氯硅烷出口,21为第一吸附柱,22为第二吸附柱,23为第三吸附柱,31为第一阀门,32为第二阀门,33为第三阀门,34为第四阀门,35为第五阀门,36为第六阀门,37为第七阀门,38为第八阀门,39为第九阀门,310为第十阀门,311为第十一阀门,312为第十二阀门,313为第十三阀门,314为第十四阀门,315为第十五阀门,41为第一管线,42为第二管线,43为第三管线,44为第四管线,45为第五管线,46为第六管线,51为第一总管线,52为第二总管线,521为第二总管线的出口,53为取样总管线,61为含进口滤帽的第一分布器,62为含进口滤帽的第二分布器,63为含进口滤帽的第三分布器,71为含出口滤帽的第一分布器,72为含出口滤帽的第二分布器,73为含出口滤帽的第三分布器,81为第一进口流量计,82为第二进口流量计,83为第三进口流量计,91为第一进口压力表,92为第二进口压力表,93为第三进口压力表,101为第一出口压力表,102为第二出口压力表,103为第三出口压力表,16为进口取样器,17为出口取样器,18为取样残液去残液罐。

具体实施方式

31.因活性炭吸附剂吸附效果受温度、压力、流量及b\p杂质含量影响因素,通过试验进行数据分析,寻找能够最高效的去除氯硅烷中硼、磷杂质的工艺条件。同时满足吸附柱的设计要求。下面结合图1,对发明实施例中的技术方案进行清楚、完整的描述试验对比结果,所描述的实施案例仅仅是发明一部分实案例,而不是全部的实施案例,基于本实用新型中的实施,本领域相关人员在没有做出创新性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.本实用新型主要是采用带有物料分布器的吸附柱设备,内部装有一定体积的活性炭吸附剂。通过工艺条件控制,如控制流量、温度、停留时间等工艺条件使得活性炭吸附剂更高效的吸附率吸附氯硅烷中的硼磷杂质,使吸附柱出口氯硅烷达到高纯级别,使得出口氯硅烷硼磷杂质降至10ppb以下。

33.实施例1氯硅烷吸附除硼磷的装置

34.如图1所示,所述装置包括换热器1、第一吸附柱21、第二吸附柱22、第三吸附柱23。

35.所述换热器1设有氯硅烷进口11和氯硅烷出口14,以及冷水进口12和冷水出口13;将含有硼、磷杂质的氯硅烷从氯硅烷进口11经过换热器冷却至一定温度后,从氯硅烷出口14进入第一总管线51,再分别从各吸附柱的底部进入第一吸附柱21、第二吸附柱22、第三吸附柱23中吸附杂质。

36.所述第一吸附柱21的内部设有含进口滤帽的第一分布器61、含出口滤帽的第一分布器71,所述第二吸附柱22的内部设有含进口滤帽的第二分布器62、含出口滤帽的第二分布器72,所述第三吸附柱23的内部设有含进口滤帽的第三分布器63、含出口滤帽的第三分布器73;所述分布器经高纯氮气填充有活性炭吸附剂,含有硼、磷杂质的氯硅烷经换热器降温后进入第一总管线51,从各吸附柱的下封头分布进入第一吸附柱21、第二吸附柱22、第三吸附柱23内部的分布器中,均匀的分布在活性炭吸附剂中,在一定压力温度下,活性炭吸附剂去除氯硅烷中硼、磷杂质,最终在第一吸附柱21、第二吸附柱22、第三吸附柱23的上端得到杂质较低的高纯氯硅烷;所述高纯氯硅烷汇集在第二总管线52中,从出口521中移除。

37.所述第一吸附柱21底部与换热器1的连接管路上还依次设有第一进口流量计81,第一进口压力表91,所述第一吸附柱21的出口设有第一出口压力表101;所述第二吸附柱21底部与换热器1的连接管路上还依次设有第二进口流量计82,第二进口压力表92,所述第二吸附柱22的出口设有第二出口压力表102;所述第三吸附柱21底部与换热器1的连接管路上还依次设有第三进口流量计83,第三进口压力表93,所述第三吸附柱23的出口设有第三出口压力表103;所述进口压力表和出口压力表用于检测进口处压差,正常工况下进出口压差均小于0.3mpa(g)。在上述吸附柱吸附杂质的过程中,当吸附柱进出口压差大于0.3mpa(g)时,说明吸附剂堵塞滤帽,通量降低,可通过切换反流程管线改变物料流向,可有效解决堵塞问题,降低压差。以第一吸附柱为例,所述反流程管线具体为:所述换热器1与第一吸附柱21的连接管线上设有第一阀门31,所述第一吸附柱21的出口设有第二阀门32;所述第一阀门31的进口与第二阀门32的进口之间设有带有第三阀门33的第一管线41;所述第一阀门31的出口与第二阀门32的出口之间设有带有第四阀门34的第二管线42;具体操作如下(以第一吸附柱为例):当发现吸附柱进出口压差过大时,通过关闭第一阀门31、第二阀门32,打开第三阀门33、第四阀门34,即可实现吸附柱流程切换;含有硼、磷杂质的氯硅烷经换热器降温后进入第一总管线51,物料经第一管线41,从第一吸附柱21顶部流入,再从第一吸附柱21底部流出,经第二管线42并入第一吸附柱21出口的第二总管线52。同理,第二吸附柱和第三吸附柱也设有反流程管线,第二吸附柱22中:所述换热器1与第二吸附柱22的连接管线上设有第五阀门35,所述第二吸附柱22的出口设有第六阀门36;所述第五阀门35的进口与第六阀门36的进口之间设有带有第七阀门37的第三管线43;所述第五阀门35的进口与第六阀门36的出口之间设有带有第八阀门38的第四管线44;第三吸附柱23中:所述换热器1与第三吸附柱23的连接管线上设有第九阀门39,所述第三吸附柱23的出口设有第十阀门310;所述第九阀门39的进口与第十阀门310的进口之间设有带有第十一阀门311的第五管线45;所述第九阀门39的进口与第十阀门310的出口之间设有带有第十二阀门312的第六管线46。

38.所述第一吸附柱21的顶部并联设有第二总管线52和取样总管线53,所述取样总管线53与第一吸附柱21、第二吸附柱22、第三吸附柱23的顶部的连接管道上分别设有第十三阀门313,第十四阀门314,第十五阀门315,所述取样总管线53的尾部设有出口取样器17和

取样残液去残液罐18;因取样总管线上前后压差小,若出口取样器12直接在管道上循环的话不利于物料循环;取样残液去残液罐18压力低,有利于取样循环,这样取样更具有实时性和代表性;另外,出口取样时可以随意切换,每个柱子可单独取样,以第二吸附柱为例,第二吸附柱取样时,关闭第十三阀门313和第十五阀门31,打开第二吸附柱的第十四阀门314,即可实现随意切换取样。所述第一总管线51在换热器1的入口处设有进口取样器16,可用于取样。

39.其中,所述装置的主要工艺参数如下:

40.(1)氯硅烷以液相形式进入换热器,均匀从吸附柱塔釜分布器进入塔内,换热器壳程根据所需氯硅烷的温度来选择提高循环水和冷冻水冷却介质。氯硅烷通过换热器管程后进入吸附塔,所述换热器为立式固定管换热器,管程走氯硅烷,采用下进上出方式进入换热器。冷却介质走壳程,采用上进下出的方式进入换热器,冷却介质循环水温度为31-35℃,冷冻水温度为7-12℃;

41.(2)吸附柱操作温度:≤50℃;

42.(3)吸附柱操作压力:≤0.6mpa(g);由上游装置物料输送泵的出口调节阀控制压力在进料压力在0.6mpa(g)以内;

43.(4)吸附柱进出口压差:≤0.3mpa(g);

44.(5)过滤帽过滤精度:≤0.25mm;

45.(6)活性炭吸附剂:粒度分布10~30目≥90%,》50目≤0.1%,强度≥90%,灰分≤1.5%;活性炭吸附剂本身不会带入系统杂质,化学性稳定,吸附选择性强,活性炭粒径为多孔结构具有较大的表面积;

46.(7)吸附柱内装填约占总体积的75%左右的活性炭吸附剂,活性炭床层厚度约10m,氯硅烷从下向上通过压力经过分布器均匀分布穿过活性炭吸附剂床层,在通过控制进出口压差控制氯硅烷停留活性炭吸附剂时间有效吸附硼磷杂质。吸附柱进出口压差:≤0.3mpa(g)左右。

47.所述吸附柱内部内件有上下分布器,内部散装活性炭吸附剂,氯硅烷通过分布器过滤帽进出吸附柱,滤帽能有效过滤活性炭,有效阻止活性炭吸附剂在吸附柱内。塔内活性炭吸附剂载有有效基团与氯硅烷中的含硼、磷等杂质发生络合反应和物理吸附方式的有效去除杂质,使得出口最终达到高纯氯硅烷。

48.下述各应用实施例中所述氯硅烷为二氯二氢硅、三氯氢硅、四氯化硅等上述混合物,各组分相对质量含量:二氯二氢硅dcs~3.4%,三氯氢硅tcs~96.5%,四氯化硅stc~0.1%,生产过程中各组分会略有波动;氯硅烷进料量中无肉眼可见硅粉及机械杂质;所述的硼、磷杂质等杂质为bcl3、pcl3、bcl5、ph3、b2h6、甲基二氯硅烷、二甲基一氯硅烷等其他金属杂质。所述试验所需氯硅烷中要求控制在硼、磷杂质含量:b≤150ppb、p≤80ppb。无明显的肉眼可见硅粉及机械杂质,但只是取其中一定浓度的氯硅烷硼磷杂质浓度做实验为例。本实用新型不限于其他不同硼磷杂质浓度的氯硅烷的实施案例。

49.应用实施例1

50.含有硼、磷杂质及痕量的金属杂质的氯硅烷以48t/h的流量经过换热器冷却水冷却后,氯硅烷调整温度至40℃后,压力为0.6mpa(g),从吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。每台吸附柱内装有约24m3的活性炭吸附剂。进出口压力压差控制在

0.3mpa(g)左右。根据模拟计算,此时氯硅烷在吸附柱活性炭吸附剂床层停留时间为40分钟,跟踪分析吸附柱进出口氯硅烷杂质变化情况。

51.表1

52.样品分析数据bpalcacrmnfeni除硼进口14577.1《1.01《1.0《1.0《1.0《1.0除硼出口29.210.1《1.0《1.0《1.0《1.0《1.0《1.0除硼进口156.1112.1《1.013.7《1.0《1.0《1.0《1.0除硼出口13.298.31.917.7《1.0《1.0《1.0《1.0除硼进口9644.4《1.0《1.0《1.0《1.01.3《1.0除硼出口90.2110.7《1.0《1.0《1.0《1.0《1.0《1.0

53.注:表中除硼进出口依次为第一、第二、第三吸附柱的进出口;单位:ppbw。

54.此数据只是试验过程中其中一部分数据,从活性炭吸附柱进出结果上看,在硼磷杂质去除率不稳定,而且杂质去除率偏低,硼杂质去除率均值为59.1%,磷杂质伴有析出现象。

55.应用实施例2

56.含有硼、磷杂质及痕量的金属杂质的氯硅烷以48t/h的流量经过换热器冷却水冷却后,氯硅烷调整温度至20℃后,压力为0.6mpa(g),从吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。每台吸附柱内装有约24m3的活性炭吸附剂。进出口压力压差控制在0.3mpa(g)左右。根据模拟计算,此时氯硅烷在吸附柱活性炭吸附剂床层停留时间为40分钟,跟踪分析吸附柱进出口氯硅烷杂质变化情况。

57.表2

58.样品分析数据bpalcacrmnfeni除硼进口89.886.5《1.0《1.0《1.0《1.0《1.0《1.0除硼出口20.424.6《1.0《1.0《1.0《1.01.3《1.0除硼进口117.174.6《1.0《1.0《1.0《1.03.1《1.0除硼出口14.626.8《1.0《1.0《1.0《1.0《1.0《1.0除硼进口134.8108.9《1.0《1.0《1.0《1.02.5《1.0除硼出口11.236.2《1.0《1.0《1.0《1.0《1.0《1.0

59.注:表中除硼进出口依次为第一、第二、第三吸附柱的进出口;单位:ppbw。

60.此数据只是试验过程中其中一部分数据,从活性炭吸附柱进出结果上看,当氯硅烷温度降至20℃左后进入吸附柱后,整体氯硅烷硼磷杂质去除率有所提高,硼杂质去除率均值为85.5%,磷杂质除率均值为67.5%。继续进行深度试验发掘最优工艺条件。

61.应用实施例3

62.含有硼、磷杂质及痕量的金属杂质的氯硅烷以40t/h的流量经过换热器冷却水冷却后,氯硅烷调整温度至20℃后,压力为0.65mpa(g),从吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。每台吸附柱内装有约24m3的活性炭吸附剂。进出口压力压差控制在0.3mpa(g)左右。根据模拟计算,此时氯硅烷在吸附柱活性炭吸附剂床层停留时间为50分钟,跟踪分析吸附柱进出口氯硅烷杂质变化情况。

63.表3

64.样品分析数据bpalcacrmnfeni除硼进口400.637.5《1.0《1.0《1.0《1.0《1.0《1.0除硼出口20.44.1《1.0《1.0《1.0《1.0《1.0《1.0除硼进口195.546.6《1.0《1.0《1.0《1.0《1.0《1.0除硼出口24.61.4《1.0《1.0《1.0《1.0《1.0《1.0除硼进口190.269.7《1.0《1.0《1.0《1.01.7《1.0除硼出口1720.5《1.0《1.0《1.0《1.01.43.8

65.注:表中除硼进出口依次为第一、第二、第三吸附柱的进出口;单位:ppbw。

66.此数据只是试验过程中其中一部分数据,从活性炭吸附柱进出结果上看,当氯硅烷流量以40t/h的流量经过换热器冷却水冷却后,压力由0.60mpa(g)提至0.65mpa(g),从吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。整体氯硅烷硼磷杂质去除率再次提高,硼杂质去除率均值为91.1%,磷杂质除率均值为85.6%。

67.应用实施例4

68.含有硼、磷杂质及痕量的金属杂质的氯硅烷以40t/h的流量经过换热器冷却水冷却后,氯硅烷调整温度至23℃后,压力为0.7mpa(g),从e吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。每台吸附柱内装有约24m3的活性炭吸附剂。进出口压力压差控制在0.3mpa(g)左右。根据模拟计算,此时氯硅烷在吸附柱活性炭吸附剂床层停留时间为50分钟,跟踪分析吸附柱进出口氯硅烷杂质变化情况。

69.表4

70.样品分析数据bpalcacrmnfeni除硼进口128.940.4《1.0《1.0《1.0《1.0《1.0《1.0除硼出口8.667.9《1.0《1.0《1.0《1.0《1.0《1.0除硼进口12354.2《1.0《1.0《1.0《1.0《1.0《1.0除硼出口80.222《1.0《1.0《1.0《1.0《1.0《1.0除硼进口143.675.7《1.0《1.0《1.0《1.0《1.0《1.0除硼出口9.882.1《1.0《1.0《1.0《1.0《1.0《1.0

71.注:表中除硼进出口依次为第一、第二、第三吸附柱的进出口;单位:ppbw。

72.此数据只是试验过程中其中一部分数据,从活性炭吸附柱进出结果上看,当氯硅烷流量以40t/h的流量经过换热器冷却水冷却后,压力由0.65mpa(g)提至0.70mpa(g),从吸附柱底部进入分布器,自下而上穿过活性炭吸附剂床层。整体氯硅烷硼磷杂质去除率出现下滑趋势,硼杂质去除率均值为73.8%,磷杂质出现析出现象。

73.因现场工艺条件有限,换热器冷却水冷介质温度受限,暂无法进行对氯硅烷深度降温,待后期工艺条件具体时,对氯硅烷进行低温或者零下温度情况下活性炭吸附杂质效率试验。

74.本实用新型提供了一种吸附去除氯硅烷中硼磷的装置的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。