1.本实用新型涉及脱模剂喷涂槽技术领域,尤其涉及一种管桩模具脱模剂喷涂槽。

背景技术:

2.管桩是通过向管桩模具中加入钢筋骨架以及混凝土料,然后经离心、养护等工序加工而成的,其中管桩模具与其它混凝土构件模具一样,也需要在内壁上涂布脱模剂,具体地,现有技术中可以采用公开号为cn204935860u的中国实用新型提供的一种混凝土管桩模具自动喷脱模剂装置进行,该装置包括一个自动行走小车,自动行走小车上设有一个脱模剂自动喷涂装置,脱模剂自动喷涂装置中设有脱模剂存储容器和脱模剂喷涂机构,脱模剂喷涂机构中设有依据钢模内径设置的半圆形喷管,半圆形喷管上均匀设有脱模剂喷头,脱模剂喷涂机构上还连接有控制开关和脱模剂加压喷涂装置,脱模剂加压喷涂装置中设有与压缩空气源相连的加压活塞;该实用新型中设置的自动行走小车能够自动沿着混凝土管桩模具行走,自动行走小车上设置的钢模清理装置和脱模剂自动喷涂装置能够在小车行进过程中自动清理收集灰尘和自动喷涂脱模剂,脱模剂喷涂均匀稳定,喷涂效率高,适合大规模加工制造混凝土管桩使用。

3.以上实用新型采用小车行走进行喷涂,虽然喷涂效率高,但是小车行走始终需要一定时间,不利于进一步提高喷涂效率。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种管桩模具脱模剂喷涂槽,其解决了现有技术中小车行走始终需要一定时间,不利于进一步提高喷涂效率的问题。

5.根据本实用新型的实施例,一种管桩模具脱模剂喷涂槽,其包括长度大于模具长度的槽本体,槽本体上端敞开,槽本体内底面为倾斜设置且较低一端和较高一端分别位于槽本体的两端,槽本体内底面较低一端还固定连接有与外部连通的排液管;槽本体包括正对的两支撑内壁,每一支撑内壁上分别固定连接有位于槽本体两端的两第一支撑板,模具倒扣放置在与两支撑内壁连接的四第一支撑板上;槽本体内还固定连接有位于所有第一支撑板下方的喷射管,喷射管上固定安装有位于四第一支撑板围成的方形空间内的若干雾化喷头,雾化喷头的出口向上设置,喷射管两端均与槽本体固定连接且一端延伸到槽本体外与脱模剂源连接。

6.上述实施例中,管桩模具倒扣在槽本体内,槽本体内的雾化喷头向上喷射脱模剂,一次性进行喷涂,能够使得喷涂的时间进一步缩短,因此能够进一步提高喷涂效率。

7.进一步地,槽本体还包括正对设置的两安装内壁,两安装内壁上分别固定连接有第二支撑板,模具的两端下壁面与两第二支撑板相抵,喷射管与安装内部固定连接。

8.进一步地,两支撑内壁的上端距离大于彼此之间的下端距离。

9.进一步地,每一第一支撑板背离与之连接的支撑内壁的一端均固定连接有支撑杆,支撑杆向下延伸并与其下方的支撑内壁固定连接。

10.进一步地,两支撑内壁下端之间固定连接有至少两横杆,每一横杆上均固定连接有供喷射管壁面部分容入的弧形限位块。

11.进一步地,其中一安装内壁上固定连接有安装座,安装座上凹陷设置容入槽,喷射管背离脱模剂源的一端卡入容入槽内。

12.进一步地,所有雾化喷头等距分布且雾化喷头向上的正投影位于模具内最高处。

13.相比于现有技术,本实用新型具有如下有益效果:

14.对模具内壁进行一次性同步喷涂,所耗时间能够缩短,因此能够进一步提高了脱模,脱模剂的喷涂效率,解决了现有技术中小车行走始终需要一定时间,不利于进一步提高喷涂效率的问题。

附图说明

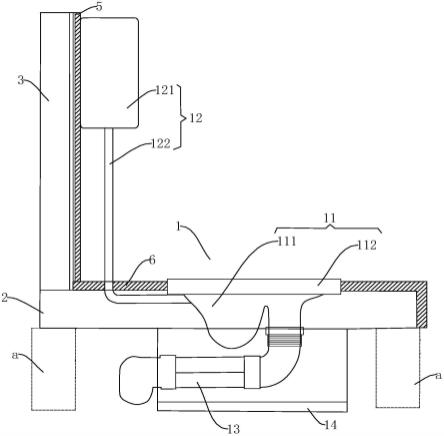

15.图1为本实用新型实施例的总体结构示意图一;

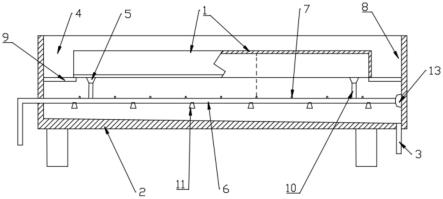

16.图2为本实用新型实施例的总体结构示意图二;

17.图3为图2中a处局部结构放大示意图;

18.上述附图中:

19.模具1、槽本体2、排液管3、支撑内壁4、第一支撑板5、喷射管6、雾化喷头7、安装内壁8、第二支撑板9、支撑杆10、横杆11、弧形限位块12、安装座13。

具体实施方式

20.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.如图1、2、3所示,本实施例提供了一种管桩模具脱模剂喷涂槽,其包括长度大于模具1长度的槽本体2,槽本体2上端敞开以供模具1进入槽本体2,槽本体2内底面为倾斜设置且较低一端和较高一端分别位于槽本体2的两端,槽本体2内底面较低一端还固定连接有与外部连通的排液管3;槽本体2包括正对的两支撑内壁4,每一支撑内壁4上分别固定连接有位于槽本体2两端的两第一支撑板5,模具1倒扣放置在与两支撑内壁4连接的四第一支撑板5上;槽本体2内还固定连接有位于所有第一支撑板5下方的喷射管6,喷射管6上固定安装有位于四第一支撑板5围成的方形空间内的若干雾化喷头7,喷射管6两端均与槽本体2固定连接且一端延伸到槽本体2外与脱模剂源连接。

23.上述实施例中,脱模剂源与现有技术中类似,也是具有储存罐、加压装置等组件,以向喷射管6中供入高压的脱模剂,然后经雾化喷头7(雾化喷头7与喷射管6连通)向上喷出,管桩模具1倒扣在槽本体2内,槽本体2内的雾化喷头7向上喷射脱模剂,一次性进行喷涂,能够使得喷涂的时间进一步缩短,因此能够进一步提高喷涂效率;

24.进一步地,为了确保喷涂效果,本实施例中的喷射压力还可以进一步加大,以使得

短时间内喷射的雾化脱模剂更多,从而使得脱模剂成膜时间更短(即脱模剂在模具1内壁形成保护膜的时间),而多余的脱模剂则落到槽本体2底部向较低的一端流动,经排液管3导出,可以重新再利用,避免造成脱模剂的浪费;

25.更进一步地,本实施例中雾化喷头7的出口向上设置,所有雾化喷头7等距分布且雾化喷头7向上的正投影位于模具1内最高处,在喷射脱模剂时,雾化脱模剂呈锥形展开射入模具1内,与模具1内壁接触从而实现脱模剂的喷涂。

26.如图1、2所示,优选地,本实施例通过四个第一支撑板5对模具1进行支撑,进一步地,为了再次确保模具1的稳定,槽本体2还包括正对设置的两安装内壁8,两安装内壁8上分别固定连接有第二支撑板9,模具1的两端下壁面与两第二支撑板9相抵,喷射管6与安装内部固定连接,即两个第二支撑板9和四个第一支撑板5共同对模具1进行支撑,从而确保模具1稳定;特别地,本实施例中,模具1可以通过吊装的方式进出槽本体2,具体地,吊装的位置可以是模具1的中段或者两端,与第一支撑板5以及第二支撑板9相错即可;更进一步地,两支撑内壁4的上端距离大于彼此之间的下端距离,这样即使得槽本体2的上端敞开更大,能够容纳吊装设备进出,方便对模具1进行吊装。

27.如图1、2所示,优选地,每一第一支撑板5背离与之连接的支撑内壁4的一端均固定连接有支撑杆10,支撑杆10向下延伸并与其下方的支撑内壁4固定连接,即本实施例在每一第一支撑板5的末端均设置了用于对其进行强度加强的支撑杆10,从而使得第一支撑板5能够更安全的承受模具1的重压。

28.如图1、2所示,优选地,本实施例中,由于模具1长度较大,喷射管6也较长,为了进一步提高喷射管6的稳定性,两支撑内壁4下端之间固定连接有至少两横杆11,每一横杆11上均固定连接有供喷射管6壁面部分容入的弧形限位块12,即设置横杆11对喷射管6中段提供向上的支撑,同时设置的弧形限位块12能够为喷射管6和横杆11之间提供连接点,起到限位的作用,防止喷射管6运行时因压力冲击导致摇晃(喷射管6内的脱模剂向外喷射时会向喷射管6施加较大的作用力,可能导致喷射管6摇晃);进一步地,为了提高喷射管6的安装稳定性,其中一安装内壁8上固定连接有安装座13,安装座13上凹陷设置容入槽,喷射管6背离脱模剂源的一端卡入容入槽内,即在喷射管6的两端以及中段均设置了连接点,确保喷射管6的稳定。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。