:

1.本实用新型涉及一种干燥系统,尤其涉及一种生产磷酸铁锂前驱体材料的喷雾干燥系统。

背景技术:

2.磷酸铁锂由于其能量密度大、电压高、循环性能好、安全性能高等优点,成为锂离子电池主流正极材料之一。磷酸铁锂的生产方法主要有两种,一种是液相法,一种是固相法。

3.液相法生产磷酸铁锂是以可溶性亚铁盐、锂盐和磷酸为原料,在水热条件下直接合成lifepo4,由于氧气在水热体系中的溶解度很小,水热体系lifep04的合成供应了优良的惰性环境。液相法由于其生产的产物结构中常常存在着铁的错位,生成了亚稳态fepo4,影响了产物的化学及电化学性能,同时也存在粒径不均匀、物相不纯净、设备投资大(耐高温高压反应器的设计制造难度大,造价也高)或工艺较复杂的缺点,因此其工业生产受到了制约。

4.固相法是目前最成熟也是应用最广的磷酸铁锂合成方法,通常是以铁盐(如草酸亚铁fec2o4)、磷酸盐(如磷酸氢二铵(nh4)2hpo4)和锂盐(如碳酸锂li2co3)为原料,按化学计量比充分混匀后,在惰性气氛中先经过较低温预分解,再经高温焙烧,研磨粉碎制成。高温固相合成法操作及工艺路线设计简单,工艺参数易于控制,制备的材料性能稳定,易于实现工业化大规模生产。

5.但是,目前的固相法生产也存在一定问题,为了提高铁盐、磷酸盐和锂盐三种物料混合的均匀性,一般采用湿磨工艺制备前驱体,而后再高温固相合成,湿磨工艺即用乙醇、丙酮和水作分散剂混合三种物料后球磨,球磨均匀后,湿磨物料由进料泵送至喷雾干燥塔顶的雾化器,使料液喷成极小的雾状液滴;空气通过过滤器、蒸汽加热和电加热器,进入喷雾干燥塔顶部的空气分配器,然后呈螺旋状均匀地进入喷雾干燥塔,热空气与液滴并流接触,水分蒸发,在极短的时间内干燥为磷酸铁锂前驱体,磷酸铁锂前驱体由喷雾干燥塔底部和旋风分离器排出。存在的问题是:

6.1、湿磨物料温度为常温,物料黏度比较大,导致管道阻力大,极易造成堵料;

7.2、磷酸铁锂前驱体浆料以常温(5~20℃)进入干燥塔时物料干燥时间长,没来得及汽化的物料在离心力的作用下容易在干燥塔塔壁上粘结,粘结的物料脱落后造成大颗粒物料,影响产品品质;为此干燥塔需要停车清洗3~4次/月,每次停车清洗合格到开车需要4~5小时;

8.3、磷酸铁锂前驱体浆料以常温(5~20℃)进入干燥塔时物料干燥时间长,大颗粒物料不能很好的控制,所以需要降低干燥塔供料流量,导致生产效率较低。

技术实现要素:

9.为解决上述技术问题,本实用新型的目的在于提供一种生产磷酸铁锂前驱体材料

的喷雾干燥系统。

10.本实用新型的目的由如下技术方案实施:一种生产磷酸铁锂前驱体材料的喷雾干燥系统,其包括水箱、前驱体浆料管、送风机、加热器、喷雾干燥塔、收尘器、换热器和蒸汽管,所述水箱和所述前驱体浆料管均通过进料泵与换热器的冷介质入口连通,所述换热器的冷介质出口与所述喷雾干燥塔的雾化器通过管道连通;所述送风机与所述加热器的进口通过管道连通,所述加热器的出口与所述喷雾干燥塔的空气分配器通过管道连通,所述喷雾干燥塔的出料口与所述收尘器的进料口连通;

11.所述蒸汽管与所述换热器的热介质进口连通,所述换热器的热介质出口与所述水箱连通。

12.优选的,所述加热器包括蒸汽加热器和电加热器,所述蒸汽管与所述蒸汽加热器的热介质进口连通,所述蒸汽加热器的热介质出口与所述换热器的热介质进口连通,所述送风机与所述蒸汽加热器的冷介质进口连通,所述蒸汽加热器的冷介质出口与所述电加热器的进口连通,所述电加热器的出口与所述喷雾干燥塔的空气分配器通过管道连通。

13.优选的,为保证前驱体浆料进入喷雾干燥塔前物料无块状物料,还设置有进料过滤器,所述进料过滤器设置在所述前驱体浆料管上。

14.优选的,其还包括旋风分离器,所述旋风分离器的进口与所述收尘器的排料口连通,所述旋风分离器的排气口与所述收尘器的进料口连通,旋风分离器对收尘器收集的前驱体干燥物料进一步。

15.优选的,其还包括预热器,所述收尘器的排气口与所述预热器的热介质进口连通,所述预热器的冷介质进口与所述送风机连通,所述预热器的冷介质出口与所述蒸汽加热器的冷介质进口连通,收尘器内排出的热空气送入预热器内对空气预热后再排空,实现了能源的高效利用。因干燥后物料负压输送,收尘器内压为负压,收尘器物料通过星星阀后收料风机输送至旋风分离器并气固分离,旋风分离器物料用负压输送至后工序,气体通过收尘器引风机回收热后排空。

16.优选的,为保证进入喷雾干燥塔内空气的纯净度,在所述送风机进口上连通有空气过滤器。

17.利用该系统生产磷酸铁锂前驱体材料的喷雾干燥方法,前驱体浆料通过喷雾干燥塔的雾化器进入喷雾干燥塔,与从喷雾干燥塔分配器进入的热空气混合干燥,得到前驱体干燥物料;

18.所述前驱体浆料预热到80-100℃后进入喷雾干燥塔。

19.优选的,本方案工艺其包括如下步骤:

20.s1调整前驱体浆料浓度:铁盐、磷酸盐和锂盐三种物料湿磨后的前驱体浆料调整质量浓度到35%~42%;

21.s2喷雾干燥:所述s1中调整好浓度后的前驱体浆料与热蒸气换热到80~100℃后送入喷雾干燥塔的雾化器;同时空气经热蒸汽加热和电加热到260~270℃后,送入所述喷雾干燥塔的分配器,进行干燥作业,控制出风温度85~86℃,干燥塔内压控制在-115~-125pa,得到前驱体干燥物料;热蒸汽与前驱体浆料换热冷凝后,凝结水送水箱回用;

22.s3物料收集:所述s2喷雾干燥得到的前驱体干燥物料经收尘器收集后,待用。

23.优选的,s3物料收集中,收尘器气体出口排出的热气首先为热蒸汽换热前的空气

预热,而后排空。

24.本实用新型的优点:

25.1、本实用新型的喷雾干燥系统通过设置换热器,前驱体浆料在进入喷雾干燥塔前先经过加热到80~100℃,降低其粘度,减少了前驱体浆料在管道内的喷雾干燥塔内的堵塞,保证了磷酸铁锂前驱体干燥生产的正常进行。

26.2、本实用新型采用为空气加热后的蒸汽对前驱体浆料加热,蒸汽降温后凝液送水箱,用于干燥系统开车、堵料后清堵、温度太高降温以及停车后清洗管道和喷雾干燥塔使用,也可以用于浆料调整浓度,避免了传统排地沟时造成的热量与水资源的浪费,节省了生成成本。

27.3、本实用新型进料温度升高到80~100℃后,干燥塔塔壁粘结料很少产生,2~3月正常检查清洗一次干燥塔即可,干燥料基本没有大颗粒物料,避免了传统常温进料时因干燥塔塔壁粘结导致的大颗粒物料产生问题,也避免了传统常温进料时因干燥塔塔壁粘结需要频繁停车清洗的问题,保障了生产的正常进行,也保证了前驱体干燥物料的质量。

28.4、本实用新型进料温度升高到80~100℃后,干燥塔塔壁粘结料很少产生,故生产时可增大干燥塔供料流量,生产效率较高。

附图说明:

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

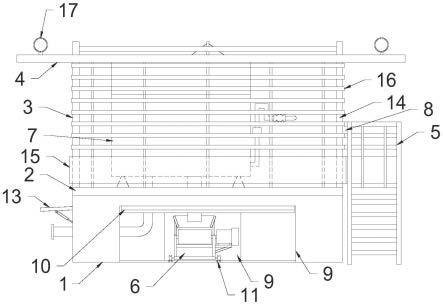

30.图1为实施例1改进前的生产磷酸铁锂前驱体材料的喷雾干燥系统图;

31.图2为实施例3中改进后的生产磷酸铁锂前驱体材料的喷雾干燥系统图。

32.图中:水箱1,前驱体浆料管2,进料泵3,送风机4,预热器5,蒸汽加热器6,电加热器7,喷雾干燥塔8,收尘器9,换热器10,蒸汽管11,旋风除尘器12,进料过滤器13,空气过滤器14。

具体实施方式:

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

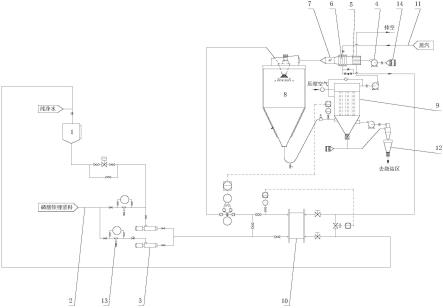

34.实施例1:

35.本实施例是内蒙古圣钒科技新能源有限责任公司改进前的磷酸铁锂前驱体材料喷雾干燥系统,包括水箱1、前驱体浆料管2、送风机4、蒸汽加热器6、电加热器7、喷雾干燥塔8、收尘器9和蒸汽管11,水箱1和前驱体浆料管2连通后,通过进料泵3与喷雾干燥塔8的雾化器连通;送风机4与蒸汽加热器6的冷介质进口连通,蒸汽加热器6的冷介质出口与电加热器7的进口连通,电加热器7的出口与喷雾干燥塔8的空气分配器通过管道连通,喷雾干燥塔8的出料口与收尘器9的进料口连通,收尘器9的出料口即为产品出口。

36.蒸汽管11与蒸汽加热器6的热介质进口连通,蒸汽加热器6的热介质出口与地沟连通。

37.实施例2:

38.本实施例是利用实施例1进行磷酸铁锂前驱体材料的喷雾干燥,前驱体浆料与水混合调整质量浓度到40%,常温下送入喷雾干燥塔8的雾化器;同时空气经热蒸汽加热和电加热到260-270℃后,送入喷雾干燥塔8的分配器,进行干燥作业,得到前驱体干燥物料,前驱体干燥物料经收尘器9收集后,进入后续生产,收尘器9的排气口排出的热空气排空;蒸汽加热冷空气后,部分冷凝,排入地沟回收冷凝水,其余不凝气排空。

39.实施例3:

40.本实施例是内蒙古圣钒科技新能源有限责任公司改进后的磷酸铁锂前驱体材料喷雾干燥系统,包括水箱1、前驱体浆料管2、送风机4、加热器、喷雾干燥塔8、收尘器9、换热器10和蒸汽管11,水箱1和前驱体浆料管2均通过进料泵3与换热器10的冷介质入口连通,换热器10的冷介质出口与喷雾干燥塔8的雾化器通过管道连通;送风机4与加热器的进口通过管道连通,加热器的出口与喷雾干燥塔8的空气分配器通过管道连通,喷雾干燥塔8的出料口与收尘器9的进料口连通,收尘器9的排料口与旋风除尘器12的进料口连通,旋风分离器的排气口与收尘器9的进料口连通。

41.蒸汽管11与换热器10的热介质进口连通,换热器10的热介质出口与水箱1连通。

42.本实施例中,加热器包括预热器5、蒸汽加热器6和电加热器7,收尘器9的排气口与预热器5的热介质进口连通,预热器5的冷介质进口与送风机4连通,预热器5的冷介质出口与蒸汽加热器6的冷介质进口连通,收尘器9内排出的热空气送入预热器5内对空气预热后再排空,实现了能源的高效利用;蒸汽加热器6的热介质出口与换热器10的热介质进口连通,蒸汽加热器6的冷介质出口与电加热器7的进口连通,电加热器7的出口与喷雾干燥塔8的空气分配器通过管道连通。

43.本实施例中,为保证前驱体浆料进入喷雾干燥塔8前物料无块状物料,还设置有进料过滤器13,进料过滤器13设置在前驱体浆料管2上。为保证进入喷雾干燥塔8内空气的纯净度,在送风机4进口上连通有空气过滤器14。

44.系统工作原理是:启动喷雾干燥塔8的雾化器、启动送风机4、收尘器9的引风机、旋风除尘器12的收料风机,启动电加热器7、蒸汽加热器6加热,等喷雾干燥塔8出风温度达到100℃时启动进料泵3喷水,喷雾干燥塔8进料温度达到260℃时,进料泵3切换供应前驱体浆料。

45.实施例4

46.利用实施例2的系统进行磷酸铁锂前驱体材料的喷雾干燥,其包括如下步骤:

47.s1调整前驱体浆料浓度:铁盐、磷酸盐和锂盐三种物料湿磨后的前驱体浆料调整浓度到40%;

48.s2喷雾干燥:s1中调整好浓度后的前驱体浆料与热蒸气换热到90-100℃后送入喷雾干燥塔8的雾化器;同时空气经热蒸汽加热和电加热到260-270℃后,送入喷雾干燥塔8的分配器,进行干燥作业,得到前驱体干燥物料;热蒸汽与前驱体浆料换热冷凝后,凝结水送水箱回用;

49.s3物料收集:s2喷雾干燥得到的前驱体干燥物料经收尘器9收集后,待用;收尘器9

气体出口排出的热气首先为热蒸汽换热前的空气预热,而后排空。

50.利用实施例2和实施例4生产,实际生产时,实施例2的实际产量最高时:600kg/h,因干燥塔粘结料严重,干燥塔平均停车清洗3-4次/月,否则产品中有大颗粒物料(d50>30μm),影响后续正常生产及最终产品品质;

51.实际生产时,温度低时产品黏度大,管道、雾化器进料口经常堵料;

52.实施例4的最高产能达到750kg/h,干燥塔粘结料减少,干燥塔平均停车清洗1次/月或2次/3月,干燥料基本杜绝大颗粒物料;2)进料温度提高后物料黏度降低,管道、雾化盘进料口堵料现象减少。

53.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。