1.本发明属于采矿技术领域,具体涉及一种采矿进路挤压爆破的施工方法。

背景技术:

2.挤压爆破是一种在爆破补偿空间不足的条件下实施的爆破,挤压爆破的技术特点是可以利用崩落矿石的相互挤压作用降低大块率,或特殊矿岩条件下减少切割工程量。

3.专利cn109025996公布了一种地下矿山逐层挤压、光面爆破采矿方法,采用逐层挤压光面爆破技术,先进行挤压爆破,再进行采场顶板光面爆破。其实质是上向水平分层充填采矿法凿岩爆破工序的一种改进,但工人仍然是在暴露面积较大的采场顶板下凿岩爆破作业,安全性差,并且上向凿岩挤压爆破、水平凿岩光面爆破、支护、出矿等作业循环相互影响,不适用于破碎矿体的进路式回采。

4.专利cn113340165的专利公布了一种巷道爆破结构及爆破方法,其实质是通过在掏槽眼和辅助眼之间设置的爆破缓冲眼,增加辅助眼爆破的补偿空间,达到挤压爆破的效果。但是此方法增加了炮孔布置数量和炸药消耗量,能耗高、成本高,并且爆破补偿空间的增加幅度十分有限,容易发生拒爆现象。

5.在这种技术背景下,长期以来,急需一种采矿进路挤压爆破施工方法,以解决破碎矿体进路式充填采矿法采矿进路施工质量差、效率低、成本高、火工材料消耗大等诸多难题。

技术实现要素:

6.本发明的目的在于提供一种采矿进路挤压爆破的施工方法,具有作业安全性好、矿石大块率低、掘进效率高、炸药消耗少等优点。

7.为了实现上述目的,所采用的技术方案为:

8.一种采矿进路挤压爆破的施工方法,包括以下步骤:

9.(1)沿采场走向,施工一条切割拉底巷道,对所述的切割拉底巷道进行胶结充填,所述的切割拉底巷道的充填高度小于所述的切割拉底巷道的高度,以形成适宜大小的采矿进路挤压爆破补偿空间;

10.(2)待所述的胶结充填体达到所需固结强度后,以胶结充填体为作业平台,施工炮孔;

11.(3)在所述的炮孔内装填炸药,以所述的补偿空间为主要自由面,对采矿进路实施排间微差挤压爆破,爆破后出矿,至采矿进路掘进至采场边界;

12.(4)对所述的采矿进路进行胶结充填,所述的采矿进路的充填高度小于采矿进路的高度,以保持采矿进路挤压爆破补偿空间;

13.(5)重复所述的步骤(2)-(4),整个采场回采完毕后,对最上面一个采矿进路进行接顶充填处理。

14.进一步的,所述的步骤(1)中,切割拉底巷道充填高度为切割拉底巷道高度的

85%-95%。

15.进一步的,所述的步骤(2)、(4)中的胶结充填为尾砂胶结充填、或碎石混凝土充填、或泡沫混凝土充填。

16.再进一步的,所述的胶结充填体强度为1mpa-2.5mpa。

17.进一步的,所述的步骤(2)中,的炮孔直径为29mm-50mm,排距为0.5m-1.5m,孔距为0.6m-1.8m。

18.再进一步的,所述的步骤(2)中,采用气腿式凿岩机或液压凿岩台车施工炮孔。

19.进一步的,所述的步骤(3)中,排间微差挤压爆破,无空孔,炮孔内装药方式为连续装药或间隔装药,以补偿空间为主要自由面挤压爆破,排间微差时间为25ms-50ms。

20.进一步的,所述的步骤(4)中,采矿进路充填高度为采矿进路高度的85%-95%,以保持适宜大小的采矿进路挤压爆破补偿空间。

21.与现有技术相比,本发明具有如下有益效果。

22.(1)本发明方法将采矿进路施工和采矿充填工艺巧妙结合,通过准确控制切割拉底巷道和采矿进路的充填高度,形成适宜大小的采矿进路挤压爆破补偿空间,实现了采矿进路排间微差挤压爆破安全高效施工。

23.(2)本发明方法尤其适用于破碎矿体上向进路充填采矿法的采矿进路施工,较传统的采矿进路爆破掘进,取消了空孔,并且大大降低了炮孔数量、炸药单耗和导爆管(索)消耗量,降低了矿石大块率,明显提高了采矿进路的掘进效率和采矿作业安全性,大幅降低了采矿进路施工成本。

附图说明

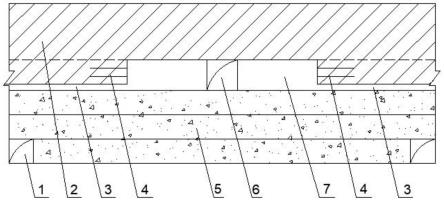

24.图1为采矿进路挤压爆破施工方法侧视图;

25.图2为采矿进路挤压爆破施工方法断面图;

26.附图标记:1:穿脉巷道;2:矿体;3:补偿空间;4:炮孔;5:胶结充填体;6:分段联络道;7:采矿进路。

具体实施方式

27.为了进一步阐述本发明一种采矿进路挤压爆破的施工方法,达到预期发明目的,以下结合较佳实施例,对依据本发明提出的一种采矿进路挤压爆破的施工方法,其具体实施方式、结构、特征及其功效,详细说明如后。在下述说明中,不同的“一实施例”或“实施例”指的不一定是同一实施例。此外,一或多个实施例中的特定特征、结构或特点可由任何合适形式组合。

28.下面将结合具体的实施例,对本发明一种采矿进路挤压爆破的施工方法做进一步的详细介绍:

29.实施例1.

30.一种采矿进路挤压爆破的施工方法,其包括五个主要步骤:

31.(1)沿采场走向施工一条切割拉底巷道,然后对切割拉底巷道进行胶结充填,要求切割拉底巷道充填高度小于切割拉底巷道的高度,以形成采矿进路挤压爆破补偿空间。

32.(2)待胶结充填体达到所需固结强度后,以胶结充填体为作业平台,采用气腿式凿

岩机或液压凿岩台车施工炮孔。

33.(3)在炮孔内装填炸药,以补偿空间为主要自由面对采矿进路实施排间微差挤压爆破,爆破后出矿,直至采矿进路掘进至采场边界。

34.(4)对采矿进路进行胶结充填,要求采矿进路充填高度小于采矿进路的高度,以保持采矿进路挤压爆破补偿空间。

35.(5)重复步骤(2)-(4),整个采场回采完毕后,对最上面一个采矿进路进行接顶充填处理。

36.优选的,所述的切割拉底巷道充填高度为切割拉底巷道高度的85%-95%,以形成适宜大小的采矿进路挤压爆破补偿空间。

37.优选的,所述的胶结充填为尾砂胶结充填或碎石混凝土充填或泡沫混凝土充填;所述的胶结充填体强度为1mpa-2.5mpa。

38.优选的,所述的炮孔直径为29mm-50mm,排距为0.5m-1.5m,孔距为0.6m-1.8m。

39.优选的,所述的排间微差挤压爆破,无空孔,炮孔内装药方式为连续装药或间隔装药,以补偿空间为主要自由面挤压爆破,排间微差时间为25ms-50ms。

40.优选的,所述的采矿进路充填高度为采矿进路高度的85%-95%,以保持适宜大小的采矿进路挤压爆破补偿空间。

41.本发明将采矿进路施工和采矿充填工艺巧妙结合,通过准确控制切割拉底巷道和采矿进路的充填高度,形成适宜大小的采矿进路挤压爆破补偿空间,实现了采矿进路排间微差挤压爆破安全高效施工。

42.实施例2.

43.结合图1-2,具体操作步骤如下:

44.(1)首先在穿脉巷道1的端部采用常规方法沿采场走向施工一条切割拉底巷道,切割拉底巷道规格4.5m

×

4.0m(宽

×

高),在采场两端架设钢筋混凝土充填挡墙,然后对切割拉底巷道进行尾砂胶结充填,切割拉底巷道充填高度为切割拉底巷道高度的90%,即3.6m。

45.(2)待尾砂胶结充填体5的强度达到2.0mpa后,从分段联络道6进入采场,以胶结充填体5为作业平台,采用液压凿岩台车施工直径为45mm的水平炮孔4。

46.(3)采矿进路7巷道规格4.5m

×

4.0m(宽

×

高),第一排炮孔排距0.9m,间距0.9m;第二排炮孔排距1.0m,间距0.9m;第三排炮孔排距1.1m,间距0.9m;第四排炮孔(周边孔)排距0.6m,间距0.9m。第一排炮孔至第三排炮孔排距依次递增,孔内连续装填乳化炸药卷,第四排炮孔间隔装填乳化炸药卷,以达到更好的挤压爆破效果。

47.(4)以补偿空间3为主要自由面对采矿进路7实施逐排微差挤压爆破,排间微差时间为50ms,爆破后采用铲运机出矿,直至采矿进路7掘进至采场边界。

48.(5)在采矿进路7两端继续架设钢筋混凝土充填挡墙,然后对采矿进路7进行泡沫混凝土充填,采矿进路的充填高度为采矿进路高度的90%,即3.6m。待泡沫混凝土充填体5的强度达到2.0mpa后,继续以胶结充填体5为作业平台,实施采矿进路7的排间微差挤压爆破掘进作业。

49.(6)重复步骤(2)至步骤(5),整个矿体2内布置的所有采矿进路7施工完毕后,对最上面一个进路空区进行泡沫混凝土接顶充填处理。

50.实施例3.

51.结合图1-2,具体操作步骤如下:

52.(1)首先在穿脉巷道1的端部采用常规方法沿采场走向施工一条切割拉底巷道,切割拉底巷道规格4.5m

×

4.0m(宽

×

高),在采场两端架设钢筋混凝土充填挡墙,然后对切割拉底巷道进行尾砂胶结充填,切割拉底巷道充填高度为切割拉底巷道高度的85%,即3.4m。

53.(2)待尾砂胶结充填体5的强度达到1mpa后,从分段联络道6进入采场,以胶结充填体5为作业平台,采用液压凿岩台车施工直径为29mm的水平炮孔4。

54.(3)采矿进路7巷道规格4.5m

×

4.0m(宽

×

高),第一排炮孔排距0.5m,间距0.6m;第二排炮孔排距0.8m,间距0.6m;第三排炮孔排距1.0m,间距0.6m;第四排炮孔(周边孔)排距0.5m,间距0.6m。第一排炮孔至第三排炮孔排距依次递增,孔内连续装填乳化炸药卷,第四排炮孔间隔装填乳化炸药卷,以达到更好的挤压爆破效果。

55.(4)以补偿空间3为主要自由面对采矿进路7实施逐排微差挤压爆破,排间微差时间为25ms,爆破后采用铲运机出矿,直至采矿进路7掘进至采场边界。

56.(5)在采矿进路7两端继续架设钢筋混凝土充填挡墙,然后对采矿进路7进行泡沫混凝土充填,采矿进路的充填高度为采矿进路高度的85%,即3.4m。待泡沫混凝土充填体5的强度达到1.0mpa后,继续以胶结充填体5为作业平台,实施采矿进路7的排间微差挤压爆破掘进作业。

57.(6)重复步骤(2)至步骤(5),整个矿体2内布置的所有采矿进路7施工完毕后,对最上面一个进路空区进行泡沫混凝土接顶充填处理。

58.实施例4.

59.结合图1-2,具体操作步骤如下:

60.(1)首先在穿脉巷道1的端部采用常规方法沿采场走向施工一条切割拉底巷道,切割拉底巷道规格4.5m

×

4.0m(宽

×

高),在采场两端架设钢筋混凝土充填挡墙,然后对切割拉底巷道进行尾砂胶结充填,切割拉底巷道充填高度为切割拉底巷道高度的95%,即3.8m。

61.(2)待尾砂胶结充填体5的强度达到2.5mpa后,从分段联络道6进入采场,以胶结充填体5为作业平台,采用液压凿岩台车施工直径为45mm的水平炮孔4。

62.(3)采矿进路7巷道规格4.5m

×

4.0m(宽

×

高),第一排炮孔排距0.9m,间距1.8m;第二排炮孔排距1.2m,间距1.8m;第三排炮孔排距1.5m,间距1.8m;第四排炮孔(周边孔)排距0.6m,间距1.8m。第一排炮孔至第三排炮孔排距依次递增,孔内连续装填乳化炸药卷,第四排炮孔间隔装填乳化炸药卷,以达到更好的挤压爆破效果。

63.(4)以补偿空间3为主要自由面对采矿进路7实施逐排微差挤压爆破,排间微差时间为40ms,爆破后采用铲运机出矿,直至采矿进路7掘进至采场边界。

64.(5)在采矿进路7两端继续架设钢筋混凝土充填挡墙,然后对采矿进路7进行泡沫混凝土充填,采矿进路的充填高度为采矿进路高度的95%,即3.8m。待泡沫混凝土充填体5的强度达到2.5mpa后,继续以胶结充填体5为作业平台,实施采矿进路7的排间微差挤压爆破掘进作业。

65.(6)重复步骤(2)至步骤(5),整个矿体2内布置的所有采矿进路7施工完毕后,对最上面一个进路空区进行泡沫混凝土接顶充填处理。

66.以上所述,仅是本发明实施例的较佳实施例而已,并非对本发明实施例作任何形式上的限制,依据本发明实施例的技术实质对以上实施例所作的任何简单修改、等同变化

与修饰,均仍属于本发明实施例技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。