1.本发明涉及施工安装及预埋的技术领域,具体涉及一种应用于解决屈曲约束支撑柱预埋定位板与柱主筋、箍筋安装时冲突的连接构造和方法。

背景技术:

2.目前,在施工作业现场,通过深化设计、提供的屈曲约束支撑柱预埋定位板,在其安装过后,柱主筋与柱预埋定位板在竖直平面上形成一个密闭的区域;导致封闭形式的箍筋无法在此区域内,按照施工要求安装在垂直于柱主筋方向位置,即以常规的箍筋形式无法进行后续柱箍筋施工。倘若改装已有的柱预埋定位板需要花费更高代价,淘汰已经生产的柱预埋定位板会造成资金浪费,研发更优质的新柱预埋定位板会产生大量的时间成本,造成施工工期延长等问题。

3.申请号为cn202010833301.8的发明专利申请公开了一种斜向型钢混凝土组合柱及其施工方法,涉及建筑支撑柱的领域,旨在解决现有型钢混凝土组合柱存在型钢、钢筋和混凝土三者的结合较差的问题,一种斜向型钢混凝土组合柱,包括斜向布置的型钢柱、多根柱主筋、绑扎于柱主筋上的箍筋、穿设于型钢内的穿筋和将型钢柱、柱主筋、箍筋和穿筋均浇筑在内的混凝土,穿筋在箍筋平面内弯曲并与柱主筋和箍筋一起绑扎。一种斜向型钢混凝土组合柱的施工方法,包括如下步骤:(1)施工准备;(2)型钢柱斜向开穿筋孔;(3)型钢柱定位放线控制施测;(4)型钢柱吊装;(5)型钢柱角度调整;(6)安装柱主筋、穿筋、箍筋;(7)浇筑混凝土。该申请具有提高型钢混凝土组合柱的受力性能的效果,但是采用该技术方案无法解决屈曲约束支撑柱预埋定位板安装与柱主筋、箍筋冲突碰撞的问题。

技术实现要素:

4.本发明的发明目的在于,针对上述存在的问题,提供了一种屈曲约束支撑柱预埋定位板与柱钢筋的连接构造和方法,包括楼层结构板面,柱主筋设置在楼层结构板面上,柱主筋合围形成矩形的柱支撑框架,所述柱支撑框架内设置有柱预埋定位板,柱预埋定位板包括腹板,相邻腹板形成柱预埋定位板的预留空隙,设置第一u型筋和第二u型筋从柱预埋定位板的两侧插入,第一u型筋和第二u型筋穿过所述预留空隙绑扎固定,形成u型封闭焊接箍。本发明在柱预埋定位板竖向范围采用矩形箍筋替换为“u型封闭焊接箍”;既满足施工可行性需求,亦满足设计结构要求。操作起来更简单、更有效的保证质量。

5.本发明采用的技术方案如下:

6.本发明公开了一种屈曲约束支撑柱预埋定位板与柱钢筋的连接构造,包括楼层结构板面,柱主筋设置在楼层结构板面上,柱主筋合围形成矩形的柱支撑框架,所述柱支撑框架内设置有柱预埋定位板,柱预埋定位板包括腹板,相邻腹板形成柱预埋定位板的预留空隙,设置第一u型筋和第二u型筋从柱预埋定位板的两侧插入,第一u型筋和第二u型筋穿过所述预留空隙绑扎固定,形成u型封闭焊接箍。

7.进一步地,包括定位箍筋,设置定位箍筋连接所述柱主筋,定位箍筋与柱主筋绑

扎,限制定位柱主筋的连接位置。

8.进一步地,所述柱预埋定位板包括腹板和翼缘,所述翼缘包括第一翼缘和第二翼缘,设置腹板连接所述第一翼缘和第二翼缘,第一翼缘和第二翼缘平行设置,腹板沿第一翼缘和第二翼缘的长度方向设置,相邻腹板的间距为25-35mm设置,形成柱预埋定位板的预留空隙。

9.进一步地,所述柱预埋定位板的腹板贯穿所述柱支撑框架设置,第一翼缘和第二翼缘连接腹板,固定在箍筋的外缘面上,所述箍筋包括第一u型筋和第二u型筋形成的u型封闭焊接箍,和限制定位柱主筋的定位箍筋。

10.进一步地,所述柱预埋定位板第一翼缘的宽度设置为240-260mm,柱预埋定位板第二翼缘的宽度设置为90-110mm,第一翼缘和第二翼缘设置于箍筋的外缘面,通过腹板连接形成工字型连接结构。

11.进一步地,所述柱预埋定位板与柱主筋的空隙设置为15-25mm,第一u型筋和第二u型筋穿过柱预埋定位板,所述柱预埋定位板与柱主筋的空隙和柱预埋定位板的腹板预留空隙组合,形成第一u型筋和第二u型筋与柱预埋定位板的绑扎固定空间。

12.进一步地,所述柱主筋包括第一柱主筋和第二柱主筋,沿所述柱支撑框架的周向依次设置第一柱主筋和第二柱主筋,相邻的第一柱主筋和第二柱主筋的间距为800-1000mm设置;设置第一柱主筋的端头距离楼层结构板面的距离为1000-1200mm,设置第二柱主筋的端头距离楼层结构板面的距离为1900-2100mm。

13.进一步地,所述柱预埋定位板埋设于相邻的柱主筋之间,相邻柱主筋分布于柱预埋定位板的腹板两侧,与柱预埋定位板的腹板连接,设置柱预埋定位板的腹板两侧柱主筋形成竖向位置空隙,设置所述竖向位置空隙的距离为55-65mm。

14.本发明公开了一种屈曲约束支撑柱预埋定位板与柱钢筋的施工方法,包括以下步骤:

15.s1:完成梁、板模板安装,设置结构控制线,通过所述结构控制线定位每根柱主筋的位置,楼层结构板面上设置有定位箍筋,将柱主筋与定位箍筋绑扎,定位所述柱主筋位置准确;

16.s2:完成梁板及其底部柱混凝土浇筑后,再从所述结构控制线引出预埋位置线,通过对柱预埋定位板做中心定位标记,对柱预埋定位板的位置精确定位、复核;

17.s3:放置柱预埋定位板于连接位置处,将锚筋与侧边的柱主筋点焊,形成柱预埋定位板的连接固定;

18.s4:设置第一u型筋和第二u型筋从柱预埋定位板的两侧插入并进行绑扎固定,所述第一u型筋和第二u型筋穿过预埋定位板的预留空隙,第一u型筋和第二u型筋穿过所述预留空隙绑扎固定,形成u型封闭焊接箍;所述第一u型筋和第二u型筋采用“单面搭接焊”的搭接方式,搭接并焊接10d长度,u型封闭焊接箍沿柱主筋的长度方向布置,相邻u型封闭焊接箍错开搭接位置,箍筋焊接完成后,进行柱主筋和箍筋的绑扎工序;

19.进一步地,柱预埋定位板包括腹板和腹板两侧的翼缘,所述步骤s4中,第一u型筋和第二u型筋在腹板位置处形成u型筋搭接满焊。

20.本发明的技术效果如下:

21.本发明提供了一种屈曲约束支撑柱预埋定位板与柱钢筋的连接构造和方法,有效

解决了施工现场的柱预埋定位板安装与钢筋安装施工难、质量不合格、无法保证安装精度等问题。

22.具体如下:

23.1、本发明具有成本低、操作方便灵活,不仅能最大程度保证柱主筋和该柱预埋定位板定位精准,更能解决矩形封闭箍筋安装问题。

24.2、本发明能在不改变柱预埋定位板结构和形式下,避免已生产出的柱预埋定位板继续使用以及重新研发新式柱预埋定位板的时间成本、保证后续施工工序正常进行,不影响工期。

25.3、本发明符合各项规范和行业标准,包括柱预埋定位板安装定位、保证设计结构,也解决了柱预埋定位板范围内因箍筋无法安装对结构造成不安全的问题。

26.4、本发明从降低施工作业人员劳动强度的立场出发,在解决箍筋无法安装问题的基础上选取了较为方便,适用性更强的施工技术,降低了施工实施难度和劳动时间,提高了生产效率。

附图说明

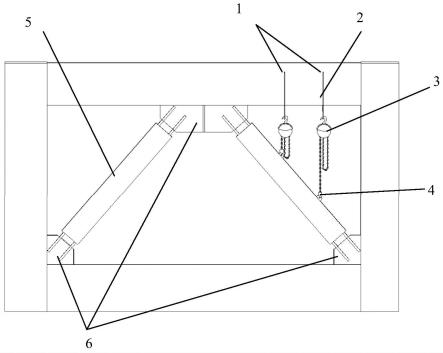

27.图1是本发明柱预埋定位板、柱主筋及箍筋安装完成的第一轴测图;

28.图2是本发明柱预埋定位板安装于柱主筋空隙处剖切状态的第二轴测图;

29.图3是本发明柱预埋定位板、柱主筋及箍筋安装完成的俯视图;

30.图4是本发明柱预埋定位板安装于柱主筋空隙处剖切状态的主视图;

31.图5是本发明柱预埋定位板的大样图;

32.图中标记:1-柱主筋,101-第一柱主筋,102-第二柱主筋,2-第一翼缘,3-腹板,4-第二翼缘,5-第一u型筋,6-第二u型筋,7-预埋定位板与柱主筋的空隙,8-竖向位置空隙,9楼层结构板面,10-u型筋搭接满焊。

具体实施方式

33.下面结合附图,对本发明作详细的说明。

34.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

35.本实施例中,所采用的数据为优选方案,但并不用于限制本发明;

36.实施例1

37.如图1-5所示,本实施例提供了一种屈曲约束支撑柱预埋定位板与柱钢筋的连接构造,包括楼层结构板面,柱主筋设置在楼层结构板面上,柱主筋合围形成矩形的柱支撑框架,所述柱支撑框架内设置有柱预埋定位板,柱预埋定位板包括腹板,相邻腹板形成柱预埋定位板的预留空隙,设置第一u型筋和第二u型筋从柱预埋定位板的两侧插入,第一u型筋和第二u型筋穿过所述预留空隙绑扎固定,形成u型封闭焊接箍。

38.本实施例中,包括定位箍筋,设置定位箍筋连接所述柱主筋,定位箍筋与柱主筋绑扎,限制定位柱主筋的连接位置。优选地,第一到定位箍筋距离楼层结构板面500mm、800mm位置处布置,将柱主筋与定位箍筋绑扎牢固,保证了主筋位置正确。

39.本实施例中,如图5所示,设置所述柱预埋定位板的高度为970mm;所述柱预埋定位

板包括腹板和翼缘,所述翼缘包括第一翼缘和第二翼缘,设置腹板连接所述第一翼缘和第二翼缘,第一翼缘和第二翼缘平行设置,腹板沿第一翼缘和第二翼缘的长度方向设置,优选地,相邻腹板的间距为30mm设置,形成柱预埋定位板的预留空隙。进一步地,所述柱预埋定位板的腹板贯穿所述柱支撑框架设置,第一翼缘和第二翼缘连接腹板,固定在箍筋的外缘面上,所述箍筋包括第一u型筋和第二u型筋形成的u型封闭焊接箍,和限制定位柱主筋的定位箍筋。

40.本实施例中,所述柱预埋定位板第一翼缘的宽度设置为250mm,柱预埋定位板第二翼缘的宽度设置为100mm,第一翼缘和第二翼缘设置于箍筋的外缘面,通过腹板连接形成工字型连接结构。

41.本实施例中,优选地,所述柱预埋定位板与柱主筋的空隙设置为20mm,第一u型筋和第二u型筋穿过柱预埋定位板,所述柱预埋定位板与柱主筋的空隙和柱预埋定位板的预留空隙组合,形成第一u型筋和第二u型筋与柱预埋定位板的绑扎固定空间。

42.本实施例中,所述柱主筋包括第一柱主筋和第二柱主筋,沿所述柱支撑框架的周向依次设置第一柱主筋和第二柱主筋,优选地,相邻的第一柱主筋和第二柱主筋的间距为900mm设置;设置第一柱主筋的端头距离楼层结构板面的距离为1100m,设置第二柱主筋的端头距离楼层结构板面的距离为2000mm。

43.本实施例中,所述柱预埋定位板埋设于相邻的柱主筋之间,相邻柱主筋分布于柱预埋定位板的腹板两侧,与柱预埋定位板的腹板连接,如图5所示;设置柱预埋定位板的腹板两侧柱主筋形成竖向位置空隙,设置所述竖向位置空隙的距离为60mm。

44.实施例2

45.如图1-5所示,本实施例提供了一种屈曲约束支撑柱预埋定位板与柱钢筋的施工方法,包括柱预埋定位板安装和箍筋安装两大模块,包括以下步骤:

46.s1:完成梁、板模板安装,设置结构控制线,确定柱主筋数量、型号、位置,精确定位每根柱主筋的位置,其中,设置有长短不一的第一柱主筋和第二柱主筋,设置第一柱主筋的端头距离楼层结构板面的距离为1100m,设置第二柱主筋的端头距离楼层结构板面的距离为2000mm,相邻柱主筋交错机械连接,接头距离900mm;

47.s2:完成施工本层柱一下柱主筋、箍筋绑扎后,校核主筋位置,在距楼层结构板面上设置定位箍筋,第一道定位箍筋距楼层结构板面500mm、800mm布置,将柱主筋与定位箍筋绑扎牢固,保证了柱主筋位置正确,进行本层梁板及其底部柱混凝土浇筑时应注意避免大幅度扰动柱主筋;

48.s3:混凝土浇筑工序完成后,再次从结构控制线引出预埋位置中心线,本实施例中,柱预埋定位板高970mm;通过比对柱预埋定位板中心定位标记安装,以此来精确定位、复核柱预埋定位板的位置,此时预埋定位板从主筋预留的竖向位置空隙,所述竖向位置空隙宽为60mm,以塔吊作为吊装装置垂直吊运安装;在柱主筋定位精准的准备工作下,提高了预埋定位板安装效率;柱主筋定位准确、放线定点,充分为这一工序提供了条件;柱预埋定位板放置好后,将锚筋与侧边主筋点焊;

49.s4:从柱预埋定位板与柱主筋已预留空隙,此空隙由定位板腹板自留空隙30mm和定位板与柱主筋空隙20mm构成,使第一u型筋和第二u型筋从柱预埋定位板两侧方向穿过进行绑扎、固定;

50.s5:为满足箍筋封闭需求,采用了“单面搭接焊”搭接方式,即搭接并焊接的长度为10d,d为箍筋直径;以“u型封闭焊接箍”代替传统封闭的、整体矩形形状的箍筋,本实施例中,优选地,箍筋直径为14mm,搭接长度为140mm,柱预埋定位板设置8道“u型封闭焊接箍”;各道“u型封闭焊接箍”错开搭接位置,即“u型箍筋”断点是在柱预埋定位板两侧间隔布置的;箍筋焊接完成后,进行柱主筋、箍筋绑扎工序。

51.以上所述仅是本发明的优选实施方式,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。