1.本发明涉及方形中大型电化学大容量电池装配制造领域,特别是一种储能液流电池电堆的制备方法。

背景技术:

2.与目前市面上常见的磷酸铁锂电池和三元锂电池等相比,液流电池具有极高的安全性、很强的环境适应性、压倒性的长循环寿命以及制造原料不受资源制约易获取成本低的特质,弥补了其能量密度和能量转换率相对低的缺点,使得其能有效应用于风光等发电行业的储能电站建设,对碳达峰、碳中和具有重要的现实意义。因此,储能液流电池即将迎来爆发期。

3.为降低成本和减少因密封圈老化导致的漏液风险等,目前国内正在研发制造一种新型的液流电池,其电堆组成的板(框)材质常采用绝缘非金属塑料,板/框间无密封圈(垫)。然而,该类电池目前均全处于试制和小批验证阶段,全采用人工制造,工艺不稳定、不成熟,存在板/框间漏液的普遍问题,使得产品合格率低,缺少稳定的批量制备方法。

技术实现要素:

4.本发明要解决的技术问题是针对上述现有技术的不足,而提供一种储能液流电池电堆的制备方法,该一种储能液流电池电堆的制备方法能实现电堆的批量生产和质量的可靠稳定,从而解决现有人工制造,工艺不稳定,存在板/框间漏液的技术问题,产品合格率高。

5.为解决上述技术问题,本发明采用的技术方案是:一种储能液流电池电堆的制备方法,包括如下步骤。

6.步骤1、制备框型件:框型件包括膜框、板框和集流板框;框型件包括中空框体和中心件;中空框体的中心设置有中空腔,位于中空腔外侧的中空框体的其中一个端面上设置有能供液体流动的液流道;中心件为离子交换膜或双极板;框型件的制备方法为。

7.a、当框型件为膜框时,中心件为离子交换膜;先将中空框体具有液流道的端面水平朝上,然后,将离子交换膜焊接在中空框体的中空腔顶面外周并覆盖中空腔的中空部分。

8.b、当框型件为板框和集流板框时,中心件为双极板;先将中空框体具有液流道的端面水平朝下,然后,将双极板焊接在中空框体的中空腔顶面外周并覆盖中空腔的中空部分。

9.步骤2、装配电堆:电堆主要包括端板、电极金属板、柔性石墨碳板、纤维碳毡和步骤1制备的框型件;端板和步骤1制备的框型件的外周均设置有至少二个孔;采用定位导柱的方式,将端板和框型件,按照设定顺序套装在位置固定的至少二根定位导柱上,并在设定顺序的指定位置放置电极金属板、在电极金属板与集流板框之间放置柔性石墨碳板、在板框和膜框的顶面均放置纤维碳毡、保持中心重合周边对称,从而形成高度为h的自由状态电堆。

10.步骤3、压缩锁紧电堆:对步骤2中自由状态电堆的顶部,施加10~20吨垂直向下的压力,形成高度为h的层间贴紧密封且无损坏的压紧电堆并锁紧保持高度h尺寸不变;其中,h<h。

11.步骤4、侧面热塑封:对步骤3中压紧电堆的四个侧面,均加压和加热至框型件的融点,框型件的外缘融化;加热结束的同时,对压紧电堆的四个侧面均进行冷却,使其迅速降低至结晶温度,使得压紧电堆形成为一个整体的准成品电堆;通过控制加压压力和加热时间,使得压紧电堆在形成为一个整体的同时,框型件的外缘融接深度不超过1mm。

12.步骤5、整形修边:对步骤4形成的准成品电堆的四个侧面及四条棱角边进行修整,形成表面平整和角边光滑的成品电堆。

13.步骤2中,电极金属板的宽度小于框型件的宽度,电极金属板的长度大于框型件的长度;因而,步骤2形成的自由状态电堆和步骤3形成的压紧电堆中,电极金属板的两端分别从自由状态电堆或压紧电堆的两个相对侧面伸出形成可外接导线的电极。

14.将压紧电堆中具有电极金属板的两个相对侧面称为侧面一,另外两个侧面称为侧面二;则对两个侧面一或两个侧面二,分别采用对称加压、加热及降温结晶的方式,进行侧面热塑封。

15.两个侧面一均采用两块加热冷却板一进行对称加压、加热及降温结晶;其中,每块加热冷却板一均具有与电极金属板数量相同的金属板穿孔,用于穿设对应电极金属板,且电极金属板与对应金属板穿孔之间具有间隙。

16.两个侧面二均采用两块加热冷却板二进行对称加压、加热及降温结晶。

17.每块加热冷却板一和每块加热冷却板二均具内置有加热组件和冷却通道;冷却通道能用于通入冷却流体,冷却流体的温度不大于框型件的结晶温度。

18.步骤4、侧面热塑封,包括侧面一热塑封和侧面二热塑封;侧面一热塑封和侧面二热塑封均包括如下步骤:步骤4a、将加热冷却板一或加热冷却板二中的加热组件加热至框型件的融点温度并保温。

19.步骤4b、将加热冷却板一或加热冷却板二紧贴侧面一或侧面二并加压保持设定时间;当采用加热冷却板一对侧面一加压时,加热冷却板一中的金属板穿孔需从侧面一的电极金属板端部穿过,在穿孔过程中,需确保加热冷却板一与电极金属板无接触,以免热量经电极金属板传导入电堆内部从而使内部产生变形。

20.步骤4c、断电使加热组件停止加热;断电同时,向加热冷却板一或加热冷却板二内的冷却通道通入恒温的冷却流体。

21.步骤4d、采用温度传感器对加热冷却板一或加热冷却板二与对应电堆侧面之间的接触面温度进行检测,当接触面温度达到框型件的结晶温度后,继续向冷却流道内通入冷却流体,使电堆融化的接触面重新结晶、固化密封。

22.步骤4e、撤除加热冷却板一或加热冷却板二。

23.步骤4a中,将加热冷却板一或加热冷却板二中的加热组件加热至框型件的融点温度t并保温至少1min;其中,180

°

c《t《310

°

c;步骤4b中,加热冷却板一或加热冷却板二紧贴侧面一或侧面二并施加不少于5kg的压力并保持设定时间k min;其中,1《k《10;步骤4d中,当接触面温度达到框型件的结晶温度后,继续向冷却流道内通入冷却流体不小于6min。

24.步骤1中,采用仿形定位焊接工装进行框型件的制备;仿形定位焊接工装包括工作台板、下盖、上盖、下盖滑移机构和上盖顶升机构。

25.工作台板上设置有焊接工位和框型件上料工位。

26.下盖顶面具有与框型件相配合的仿形槽,下盖能在下盖滑移机构的驱动下,在焊接工位和上料工位之间往复滑移。

27.上盖水平设置在焊接工位,且能在上盖顶升机构的驱动下,实现高度升降。

28.上盖的中心设置有透光窗,透光窗的面积大于中心件的面积。

29.仿形定位焊接工装还包括焊接熔深控制装置,用于控制中空框体和中心件的焊接熔深深度。

30.当框型件为膜框时,采用超声焊接的方式,将离子交换膜焊接在中空框体的中空腔顶面外周;当框型件为板框和集流板框时,采用激光焊接的方式,将双极板焊接在中空框体的中空腔顶面外周。

31.步骤2-步骤4中,均采用电堆制备工装进行装配、压缩锁紧或侧面热塑封;电堆制备工装包括工装底板、工装盖板、若干根定位导柱、上端杆和锁紧件。

32.若干根定位导柱均竖直平行布设,每根定位导柱的底端均与工装底板固定连接,工装底板顶面为水平平面;每根定位导柱的顶端均同轴可拆卸式安装一根所述上端杆。

33.工装盖板套设在所有上端杆或所有定位导柱外周,且高度能上下升降。

34.锁紧件能锁紧在工装盖板顶部的定位导柱上。

35.每根定位导柱的高度设为h1,则h<h1<h;在步骤2中,采用电堆制备工装进行装配时,每根定位导柱的顶端均安装一根上端杆,上端杆和定位导柱的高度之和大于h;在步骤3中,采用电堆制备工装进行压缩锁紧时,采用压头对工装盖板顶部施加10~20吨垂直向下的压力,自由状态电堆将沿着定位导柱向下压缩,使工装盖板降低至定位导柱的顶部外周;接着,先拆除所有上端杆,再使用锁紧件锁紧在工装盖板顶部的定位导柱上;最后解除对压头对工装盖板顶部的压紧;在步骤4中,采用电堆制备工装进行侧面热塑封时,将保持锁紧件对工装盖板顶部的锁紧作用。

36.本发明具有如下有益效果:1、本发明能实现电堆的批量生产和质量的可靠稳定,从而解决现有人工制造,工艺不稳定,存在板/框间漏液的技术问题,产品合格率高。

37.2、本发明通过侧面热塑封的方式,通过控制加压压力和加热时间,使得压紧电堆在形成为一个整体的同时,框型件的外缘融接深度不超过1mm。另外,加热冷却板在穿孔过程中,需确保加热冷却板一与电极金属板无接触,以免热量经电极金属板传导入电堆内部从而使内部产生变形。

38.3、本发明采用温度传感器对加热冷却板一或加热冷却板二与对应电堆侧面之间的接触面温度进行检测,当接触面温度达到框型件的结晶温度后,继续向冷却流道内通入冷却流体,使电堆融化的接触面重新结晶、固化密封。

39.4、本发明为电堆的自动化装配制造设备的研制提供了基本依据。

附图说明

40.图1显示了本发明一种储能液流电池电堆的制备方法的流程图。

41.图2显示了本发明中电堆的爆炸示意图。

42.图3显示了本发明采用仿形定位焊接工装放置框型件的结构示意图。

43.图4显示了本发明采用仿形定位焊接工装将框型件滑移至焊接工位的结构示意图。

44.图5显示了本发明采用仿形定位焊接工装焊接制备框型件的结构示意图。

45.图6显示了膜框的制备示意图;其中(a)图显示了中空流场框放置在仿型定位工装的下盖中的示意图;(b)图显示了中空流场框与离子交换膜的装配示意图。

46.图7显示了本发明中电堆制备工装的结构示意图。

47.图8显示了采用电堆制备工装形成的自由状态电堆的结构示意图;其中(a)图显示了定位导柱套装过程示意图;(b)图显示套装后自由状态电堆结构图。

48.图9显示了采用电堆制备工装形成的压紧电堆的结构示意图;其中(a)图显示了压缩过程示意图;(b)图显示了电堆锁紧后压头撤离过程示意图;(c)图显示了压紧电堆示意图。

49.图10显示了加热冷却板一的结构示意图。

50.图11显示了加热冷却板二的结构示意图。

51.图12显示了本发明压紧电堆四个侧面进行热塑封的状态示意图。

52.图13显示了本发明中整形修边后的成品电堆的结构示意图。

53.图中有:11.端板;12.电极金属板;13.柔性石墨碳板;14.集流板框;15.板框;151.中空流场框;152.双极板;16.纤维碳毡;17.膜框;171.中空流场框;172.离子交换膜;173.液流道;174.超声波焊道;21.工作台板;22.下盖;23.下盖滑移机构;231.移动导轨;232.滑台;233.移动把手;234.滑移限位装置;235.支柱;24.上盖;25.上盖顶升机构;251.顶升气缸;26.焊接熔深控制装置;27.定位锁紧装置;30.焊接激光;40.压头;51.工装底板;52.工装盖板;53.定位导柱;531.上端杆;54.锁紧件;541.压条;542.锁紧螺母;61.侧面一;62.侧面二;70.加热冷却板一;71.加热管接电端;72.冷却通道进口;73.冷却通道出口;74.金属板穿孔;80.加热冷却板二。

具体实施方式

54.下面结合附图和具体较佳实施方式对本发明作进一步详细的说明。

55.本发明的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,

而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本发明的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本发明的保护范围。

56.如图2所示,组成电堆的零部件,包括从下至上依次同轴布设的端板11、电极金属板12、柔性石墨碳板13、集流板框14、板框15、n个组合单元、集流板框14、柔性石墨碳板13、电极金属板12和端板11。

57.每个上述集流板框14均包括中空集流框和双极板。

58.每个上述组合单元均包括从下至上依次同轴布设的板框15、纤维碳毡16、膜框17和纤维碳毡16。

59.如图3所示,板框15包括中空流场框151和双极板152。

60.如图6所示,膜框17包括中空流场框151和离子交换膜172。

61.上述集流板框14和板框15中的中空集流框背离双极板的端面上、以及中空流场框151朝向离子交换膜172的端面上均设置有如图6所示的液流道173。

62.进一步,上述中空流场框151和中空集流框的中心均设置有中空腔。其中,板框15的中空流场框151的中空腔外周、以及中空集流框的中空腔外周均优选设置有激光焊道。膜框17的中空腔外周优选设置有超声波焊道174。

63.上述电极金属板的长度大于框型件的长度,电极金属板两端分别从电堆的两个相对侧面伸出。如图9所示,将电堆中具有电极金属板的两个相对侧面称为侧面一61,另外两个侧面称为侧面二62。

64.本实施例中,以n=20,也即20节电堆为例,对本发明进行详细说明。

65.如图1所示,一种储能液流电池电堆的制备方法,包括如下步骤。

66.步骤1、制备框型件:框型件包括膜框、板框和集流板框;框型件包括中空框体和中心件;中空框体的中心设置有中空腔,位于中空腔外侧的中空框体的其中一个端面上设置有液流道;中心件为离子交换膜或双极板。

67.本发明中优选采用仿形定位焊接工装进行框型件的制备。

68.如图3、图4和图5所示,仿形定位焊接工装优选包括工作台板21、下盖22、上盖顶升机构23、上盖24、下盖滑移机构25、焊接熔深控制装置26和定位锁紧装置27。

69.工作台板上优选设置有底座211,底座上优选设置有焊接工位和框型件上料工位。

70.下盖顶面具有与框型件相配合的仿形槽,下盖能在下盖滑移机构的驱动下,在焊接工位和上料工位之间往复滑移。

71.上述下盖滑移机构优选包括移动导轨231、滑台232和滑动限位装置234。

72.移动导轨水平设置在底座上,用于连接焊接工位和框型件上料工位。

73.滑台滑动安装在移动导轨,并通过滑动限位装置对滑移位移进行限位。

74.进一步,滑台上设置有下盖滑移锁紧装置,优选为锁紧销,能与底座的其中一个销孔相配合,实现滑移位置的锁紧。

75.进一步,滑台上优选设置有移动把手233。

76.进一步,滑台顶部优选通过若干根支柱235与下盖底部相连接。

77.上盖水平设置在焊接工位,且能在上盖顶升机构的驱动下,实现高度升降。

78.上盖的中心设置有透光窗241,透光窗的面积大于中心件的面积。

79.上述上盖顶升机构优选为顶升缸251,可以为顶升气缸或顶升电缸等。进一步,顶升缸具有顶升锁紧装置,用于对上盖的高度位置进行锁紧。

80.上述顶升锁紧装置和下盖滑移锁紧装置共同构成上述定位锁紧装置27。

81.上述焊接熔深控制装置优选用于控制中空框体和中心件的焊接熔深深度。

82.a、当框型件为膜框,中心件为离子交换膜时,膜框的制备方法,优选包括如下步骤。

83.步骤1a1、膜框的中空框体上料:下盖滑移至框型件上料工位并锁紧,将中空框体具有储能液流道的端面水平朝上放置在下盖的仿形槽中,并保持二者的中心重合四边平行。

84.步骤1a2、离子交换膜上料:将单张离子交换膜的中心与中空框体的中心重合并平铺覆盖在中空框体的中空腔上。

85.步骤1b3、压紧:下盖滑移至焊接工位并锁紧,上盖在上盖顶升机构的驱动下高度下降,将离子交换膜与中空框体进行压紧。

86.步骤1b4、焊接:优选采用超声焊接的方式,将离子交换膜焊接在中空框体的中空腔顶面外周,从而形成膜框。超声焊接过程中,要求超声焊道的宽度覆盖离子交换膜的四边外侧边缘使四边无翘起、焊接牢靠同时不能覆盖到液流道。

87.b、当框型件为板框和集流板框,中心件为双极板时,制备方法,优选包括如下步骤。

88.步骤1b1、中空框体上料:下盖滑移至框型件上料工位并锁紧,将中空框体具有储能液流道的端面水平朝下放置在下盖的仿形槽中,并保持二者的中心重合四边平行。

89.步骤1b2、双极板上料:将单张双极板的中心与中空框体的中心重合并平铺覆盖在中空框体的中空腔上。

90.步骤1b3、压紧:下盖滑移至焊接工位并锁紧,上盖在上盖顶升机构的驱动下高度下降,将双极板与中空框体进行压紧。

91.步骤1b4、焊接:优选采用小功率的焊接激光30,将极板四周不间断焊接在中空框体的中空腔顶面外周,从而形成板框或集流板框。焊接过程中焊接熔深控制装置控制其焊接熔深。

92.步骤2、装配电堆端板、电极金属板和步框型件的外周均设置有至少二个孔,本实施例中,优选为四个边角处的四个孔。

93.本实施例中,优选采用电堆制备工装进行电堆的装配。

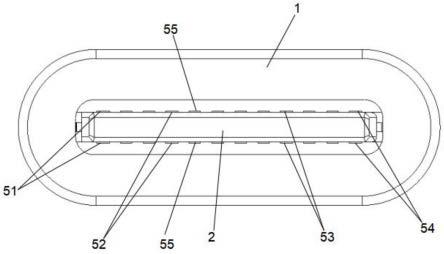

94.如图7所示,电堆制备工装包括工装底板51、工装盖板52、若干根定位导柱53、上端杆531和锁紧件54。

95.若干根定位导柱均竖直平行布设,每根定位导柱的底端均与工装底板固定连接,工装底板顶面为水平平面;每根定位导柱的顶端均同轴可拆卸式安装一根上端杆。设每根定位导柱的高度设为h1,优选h<h1<h。其中,h为成品电堆的高度,h为自由状态电堆的高度,且h<h。

96.工装盖板套设在所有上端杆或所有定位导柱外周,且高度能上下升降。

97.如图9所示,锁紧件能锁紧在工装盖板顶部的定位导柱上,锁紧件优选包括压条

541和锁紧螺母542。

98.本实施例中,采用电堆制备工装进行电堆装配的方法,优选包括如下步骤。

99.步骤21、套装端板、电极金属板、柔性石墨碳板和集流板框在四根定位导柱的顶端各安装一根上端杆,此时,上端杆和定位导柱的高度之和大于h。

100.将端板上的四个工艺孔孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入后在其上放上电极金属板,再在电极金属板上放上柔性石墨碳板,再将集流板框上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入。在此套装过程中,需确保套装端板、电极金属板、柔性石墨碳板和集流板框四者的中心重合且四边平行。

101.步骤22、套装第一个组合单元将板框上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入,然后在其上放上纤维碳毡,再将膜框上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入,然后再在其上放上纤维碳毡。在此过程中,需保持板框、纤维碳毡、膜框和纤维碳毡四者的中心重合且四边平行。

102.步骤23、套装剩余n-1个组合单元:将步骤22重复n-1次,完成n个组合单元的装配。

103.步骤24、套装集流板框、柔性石墨碳板、电极金属板和端板将集流板框上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入,然后在其上放上柔性石墨碳板,再在柔性石墨碳板上放上电极金属板,最后再将端板上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入。在此过程中,要求做到集流板框、柔性石墨碳板、电极金属板和端板四者的中心重合且四边平行,形成如图8图所示的高度为h的自由状态电堆。

104.步骤3、压缩锁紧电堆,具体包括如下步骤。

105.步骤31、套装工装盖板:如图9所示,将工装盖板上的四个孔对准电堆制备工装上的四根定位导柱并沿定位导柱放入,并使其中心与顶部的端板中心重合。此时,工装盖板套装在上端杆的外周。

106.步骤32、压缩:采用压机的压头40对步骤2中自由状态电堆的顶部,施加10~20吨(优选12吨)垂直向下的压力,自由状态电堆将沿着定位导柱向下压缩,形成高度为h的层间贴紧密封且无损坏的压紧电堆,此时,压头锁紧不再向下移动,压紧电堆保持高度h尺寸不变,工装盖板则优选降低至定位导柱的顶部外周。

107.步骤33、锁紧:拆除与所有上端杆,换上压条541,并采用锁紧螺母542锁紧在工装盖板顶部的定位导柱上。

108.步骤34、压头复位,解除对工装盖板顶部的压紧。

109.步骤4、侧面热塑封在侧面热塑封过程中,锁紧件保持对工装盖板顶部的锁紧作用。

110.本实施例中,如图10、11和12所示,对压紧电堆的两个侧面一或两个侧面二,优选采用加热冷却板并采用对称加压、加热及降温结晶的方式,进行侧面热塑封。

111.加热冷却板包括加热冷却板一70和加热冷却板二80,每块加热冷却板一和每块加热冷却板二均具内置有加热组件和冷却通道;冷却通道能用于通入冷却流体,冷却流体的温度不大于框型件的结晶温度。

112.如图10和11所示,每块加热冷却板一和均优选具有加热管接电端71、冷却通道进口72和冷却通道出口73。

113.上述加热管接电端71为加热组件的一部分,用于加热冷却板的加热。

114.上述冷却通道进口72和冷却通道出口73共同构成冷却通道。

115.上述加热冷却板一上还设有与电极金属板数量相同的金属板穿孔74,用于穿设对应电极金属板。

116.进一步,上述每块加热冷却板均优选具有导热性能好的不粘材料制成。

117.本步骤中的侧面热塑封,包括侧面一热塑封和侧面二热塑封。其中,两个侧面一均优选采用两块加热冷却板一进行对称加压、加热及降温结晶;两个侧面二均优选采用两块加热冷却板二进行对称加压、加热及降温结晶。

118.侧面一热塑封和侧面二热塑封均包括如下步骤。

119.步骤4a、将加热冷却板一或加热冷却板二中的加热组件加热至框型件的融点温度t并保温至少1min;其中,180

°

c《t《310

°

c。

120.步骤4b、加热冷却板一或加热冷却板二紧贴侧面一或侧面二并施加不少于5kg的压力并保持设定时间k min;其中,1《k《10;当采用加热冷却板一对侧面一加压时,加热冷却板一中的金属板穿孔需从侧面一的电极金属板端部穿过,在穿孔过程中,需确保加热冷却板一与电极金属板无接触,具有间隙,以免热量经电极金属板传导入电堆内部从而使内部产生变形。

121.本发明中,优选通过控制加压压力和加热时间,使得压紧电堆在形成为一个整体的同时,框型件的外缘融接深度不超过1mm。

122.步骤4c、断电使加热组件停止加热;断电同时或断电2s后,向加热冷却板一或加热冷却板二内的冷却通道通入恒温的冷却流体。

123.步骤4d、采用温度传感器对加热冷却板一或加热冷却板二与对应电堆侧面之间的接触面温度进行检测,当接触面温度达到框型件的结晶温度(本实施例中优选为90

°

c)后,继续向冷却流道内通入冷却流体不小于6min,使电堆融化的接触面重新结晶,使得压紧电堆形成为一个整体的准成品电堆。

124.步骤4e、撤除加热冷却板一或加热冷却板二。

125.步骤5、整形修边:对步骤4形成的准成品电堆的四个侧面及四条棱角边进行修整,除去融化溢出后的多余结晶物,形成如图13所示的表面平整和角边光滑的成品电堆。

126.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种等同变换,这些等同变换均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。