1.本发明涉及石墨烯,特别是一种石墨烯的制备方法。

背景技术:

2.石墨烯是一种新型二维无机纳米材料,在化学、物理、材料、电子等各个领域显示了广阔的应用前景。目前应用较为广泛的制备石墨烯的方法大致可以分为以下几类:机械剥离法、外延生长法、化学气相沉积法、化学合成法、氧化石墨烯还原法以及纵向切割碳管法等几种。但上述方法都不适合大规模生产,这成为制约石墨烯的广泛应用和工业化生产的一个重要因素。

技术实现要素:

3.本发明目的在于提供一种石墨烯的制备方法,解决现有的方案无法实现大规模生产石墨烯的现状。

4.为达成上述目的,本发明提出如下技术方案:

5.一种石墨烯的制备方法,在一定的反应温度下,向镓基液态合金中通入含二氧化碳的气体,调控所述反应温度和所述气体的流速以控制生成石墨烯,其中,所述镓基液态合金的量相对于所述气体中二氧化碳的量是过量的。

6.进一步的,在所述气体中二氧化碳的量一定的情况下,在某一所述反应温度下,调控所述气体的流速小于等于某一预设的流速最佳值,所述某一预设的流速最佳值为在对应的某一所述反应温度下达到生成石墨烯的速率峰值时的流速。

7.进一步的,所述流速最佳值与所述反应温度成负相关。

8.进一步的,所述生成石墨烯的速率峰值与所述反应温度成正相关。

9.进一步的,所述反应温度为80℃~400℃,所述气体的流速以其中的二氧化碳计为20ml/min~400ml/min。

10.进一步的,所述反应温度为200℃时,所述气体的流速以其中的二氧化碳计为30ml/min~450ml/min,所述流速最佳值以其中的二氧化碳计为200ml/min。

11.进一步的,所述反应温度为100℃时,所述气体的流速以其中的二氧化碳计为45ml/min~550ml/min,所述流速最佳值以其中的二氧化碳计为280ml/min。

12.进一步的,在所述气体中二氧化碳的量一定的情况下,在某一所述气体的流速下,调控所述反应温度小于等于某一预设的温度最佳值,所述某一预设的温度最佳值为在对应的某一所述气体的流速下达到生成石墨烯的速率峰值时的温度。

13.进一步的,所述温度最佳值与所述气体的流速呈正相关。

14.进一步的,所述生成石墨烯的速率峰值与所述气体的流速成正相关。

15.进一步的,所述气体的流速以其中的二氧化碳计为150ml/min时,所述温度最佳值为300℃。

16.进一步的,所述气体的流速以其中的二氧化碳计为250ml/min时,所述温度最佳值

为220℃。

17.有益效果:

18.由以上技术方案可知,本发明的技术方案提供了一种石墨烯的制备方法,在一定的反应温度下,向镓基液态合金中通入含二氧化碳的气体,调控所述反应温度和所述气体的流速以控制生成石墨烯,其中,所述镓基液态合金的量相对于所述气体中二氧化碳的量是过量的。

19.通过上述方案,利用镓基液态金属中镓使co2在室温下活化,从而分解为固体碳,该方法利用co2合成石墨烯,能够使得石墨烯的量产成为可能,同时还能减少向大气排放co2。这种方法具有产率高、无污染、操作简便等优点。

20.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

21.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

22.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

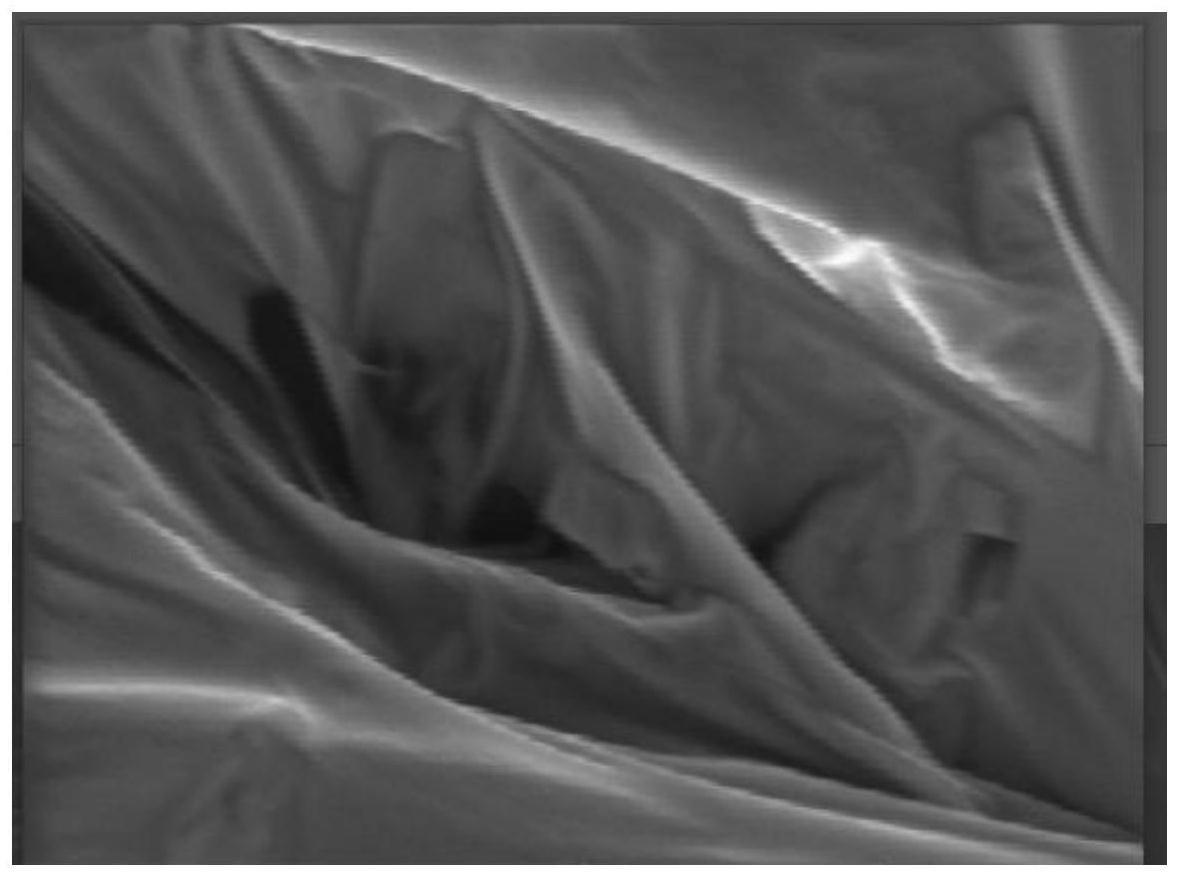

23.图1为按照本发明实施例中的方法获得的石墨烯材料在液态金属中形貌;

24.图2为按照本发明实施例中的方法获得的石墨烯形貌图。

具体实施方式

25.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

26.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

27.针对现有技术中石墨烯的生产工艺例如传统的化学法(比如甲烷分解法)尚无法适应大规模工业化生产的问题,分析其原因主要问题在于其动力学速度极慢,需要借助固态表面沉积,因此无法实现规模稳定的生产。

28.而液态金属分解的一大优势是利用液态金属的流动性和石墨烯与液态金属之间的非浸润性,从而使得反应生成的石墨烯可以向表面迁移,不依赖于固态表面沉积,便于收集,同时实现连续的生产,是一种可能实现工业化量产的方式。

29.但是液态金属分解二氧化碳产物可能是多种,包括但不限于弱化石墨烯、石墨等,这成为限制上述方式实现量产的重要因素。本发明的实施例发现,上述不同形态的产物是与分解反应动力学,主要是化学分解过程中的碳原子沉积机制有关的。为了在液态金属分解工艺中快速获得纯度高的石墨烯,可以根据不同碳原子结构的能态,建立单层石墨烯单

位体积自由能状态和石墨烯/液态金属界面能之间的平衡点,从而获得了产生石墨烯的工艺区间,并且发现该工艺中的核心指标为反应温度与二氧化碳浓度。基于上述思路,还可以根据需要调整反应温度和二氧化碳浓度以生产其他产物。

30.基于上述思路,本实施例提供一种石墨烯的制备方法如下:

31.在一定的反应温度下,向镓基液态合金中通入含二氧化碳的气体,调控所述反应温度和所述气体的流速以控制生成石墨烯,其中,所述镓基液态合金的量相对于所述气体中二氧化碳的量是过量的。

32.在符合所述镓基液态合金的量相对于所述气体中二氧化碳的量是过量的前提下,上述二氧化碳浓度的高低是指二氧化碳总量相对于镓基液态合金含量的多少。由于上述反应为气体通入液体中,因此,将浓度参数转化为气体的流速以方便控制。上述气体可以为纯二氧化碳气体也可以为含有二氧化碳和其他惰性气体的混合气体。但由于反应物之间量的控制是基于二氧化碳的量,因此,即使是通入混合气体,本实施例为了说明方便,所述气体的流速均以其中的二氧化碳计,即假设混合气体中二氧化碳占比为50%,若所述气体的流速以其中的二氧化碳计为v1,实则气体的流速为2v1。较高的气体流速则会导致将二氧化碳全部通入液态合金中需要较短的时间,反之,较低的气体流速则会导致将二氧化碳全部通入液态合金中需要较长的时间。

33.上述方法相对于传统的催化法石墨烯生产,石墨烯生产速率可控,便于收集,同时能够实现连续的生产,工艺温度更低,能耗和工艺、设备成本都极小。

34.上述实施例中,在二氧化碳的量一定的情况下,理论上生成石墨烯的总量是确定,在此基础上,为了能够获得更高的石墨烯生产速率,主要涉及反应温度、气体流速这两个变量,本实施例以控制变量法控制上述两个变量,分别从反应温度和气体流速这两个变量进行调控。

35.调控方式一、控制反应温度不变,调控气体的流速

36.具体的,在本实施例中,在所述气体中二氧化碳的量一定的情况下,在某一所述反应温度下,调控所述气体的流速小于等于某一预设的流速最佳值,所述某一预设的流速最佳值为在对应的某一所述反应温度下达到生成石墨烯的速率峰值时的流速。

37.因此,并非气体的流速越大越好,超过上述流速最佳值,容易导致石墨生成。

38.并且,所述流速最佳值与所述反应温度成负相关。即若反应温度分别为t1和t2,且t1小于t2,则与t1温度下对应的流速最佳值v1和与t2温度下对应的流速最佳值v2有,v1大于v2。

39.进一步的,所述生成石墨烯的速率峰值与所述反应温度成正相关。因此,为了能够获得更快的石墨烯的生产速率,应该在合理的温度范围即能够生成纯净的石墨烯的温度范围内内尽可能选择温度更高的反应温度。

40.在本实施例中,所述合理的温度范围内的反应温度为80℃~400℃,配合不同的反应温度能够生成纯净的石墨烯的所述气体的流速以其中的二氧化碳计为20ml/min~400ml/min。

41.以下,给出2个具体的反应温度下的工艺。

42.实施例1、

43.当所述反应温度为200℃时,所述气体的流速以其中的二氧化碳计为30ml/min~

450ml/min,所述流速最佳值以其中的二氧化碳计为200ml/min。即反应温度200℃、气体流速200ml/min时,其反应效果为在该温度下生成速率最快的且纯净的石墨烯。超过上述气体流速后,会有石墨生成。

44.实施例2、

45.所述反应温度为100℃时,所述气体的流速以其中的二氧化碳计为45ml/min~550ml/min,所述流速最佳值以其中的二氧化碳计为280ml/min。即反应温度100℃、气体流速280ml/min时,其反应效果为在该温度下生成速率最快的且纯净的石墨烯。超过上述气体流速后,会有石墨生成。

46.调控方式二、控制气体的流速不变,调控反应温度

47.具体的,在本实施例中,在所述气体中二氧化碳的量一定的情况下,在某一所述气体的流速下,调控所述反应温度小于等于某一预设的温度最佳值,所述某一预设的温度最佳值为在对应的某一所述气体的流速下达到生成石墨烯的速率峰值时的温度。

48.因此,反应温度不是越高越好,超过上述温度最佳值,容易导致石墨生成。

49.并且,所述温度最佳值与所述气体的流速呈正相关。即若气体的流速分别为v3和v4,且v3小于v4,则与v3气体的流速下对应的温度最佳值t3和与v4气体的流速下对应的温度最佳值t4有,t3小于t4。

50.进一步的,所述生成石墨烯的速率峰值与所述气体的流速成正相关。

51.以下,给出2个具体的气体流速下的工艺。

52.实施例3、

53.所述气体的流速以其中的二氧化碳计为150ml/min时,所述温度最佳值为300℃。即气体流速150ml/min、反应温度300℃时,其反应效果为在该气体流速下生成速率最快的且纯净的石墨烯。超过上述反应温度后,会有石墨生成。

54.实施例4、

55.所述气体的流速以其中的二氧化碳计为250ml/min时,所述温度最佳值为220℃。当气体流速250ml/min,在温度由80摄氏度到220℃逐渐升高时,石墨烯生成速率随着温度的升高而增大,当气体流速250ml/min、反应温度220℃时,其反应效果为在该气体流速下生成速率最快的且纯净的石墨烯。超过上述反应温度后,会有弱化石墨烯或石墨生成,从而石墨烯生成速率开始降低。当温度达到400℃时同时会伴有其他副反应的发生,会有co生成。

56.由于上述各个实施例中涉及较为具体的原料和制备过程,因此提供上述本实施例的更为具体的工艺过程:

57.步骤s1、配制镓基液态金属合金。

58.该步骤中,镓基液态金属合金可以是gain合金,gasn合金或者是gainsn合金,及比例范围为:ga、in、sn的重量比为(50-95):(0-50):(0-30)。

59.步骤s2、向所述液态金属合金中通入co2气体。

60.该步骤中,气体为纯的co2气体,或co2与其他惰性气体的混合气体,调至反应温度范围为80℃~400℃。

61.步骤s3、待反应完成后通过分离提取或物理分离的方法将液态金属合金与石墨烯分离,得到石墨烯材料。

62.该步骤中,使用的分离提取时用到酸溶液或碱溶液,其中酸溶液包含但不限于硝

酸、盐酸、硫酸、高氯酸等,碱溶液包含但不限于氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钙等;除了上述提到的化学分离方法,还可以使用物理分离方法,如离心法或直接用胶带粘取的方法等。为了在产业上大规模应用,通常使用分离提取和离心法。

63.在上述具体操作步骤的框架下,给出以下两个具体实施例:

64.实施例5、

65.第一步、将69.5份的ga、20.5份的in、10份的sn加热至80℃熔炼得到所述的液态金属合金;其中熔炼时间为1-2h,熔炼完成后冷却至室温备用;

66.第二步、将第一步得到物料转移至第一反应容器中,并通入co2,调至反应温度为120℃,通气时间为2.5h;

67.第三步、待反应完成后停止通气并冷却至室温,然后将物料转入至第二反应容器中,加入硝酸溶液并加热至80℃,将液态金属合金溶解,然后经过冲洗、干燥得到高纯度石墨烯材料。

68.如图1和图2所示,为本实施例方法获得的石墨烯材料在液态金属中形貌和干燥后石墨烯的形貌图,由图可知,通过本工艺合成了一种结构完整性较好、较少结构缺陷的单层结构高质量石墨烯。

69.实施例6、

70.第一步、将68份的ga、22份的in、10份的sn加热至80℃熔炼得到所述的液态金属合金;其中熔炼时间为1-2h,熔炼完成后冷却至室温备用;

71.第二步、将第一步得到物料转移至第一反应容器中,并通入co2,调至反应温度为150℃,通气时间为6h;

72.第三步、待反应完成后停止通气并冷却至室温,然后将物料转入至第二反应容器中,加入氢氧化钠溶液并加热至80℃,将液态金属合金溶解,然后经过冲洗、干燥得到高纯度石墨烯材料。

73.该实施例虽然反应温度略长,但获得的石墨烯与实施例5同样具有结构完整性较好、较少结构缺陷的单层结构高质量的特点。

74.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。