1.本发明涉及混凝土砌块技术领域,具体为一种蒸压加气混凝土砌块的生产工艺。

背景技术:

2.蒸压加气混凝土砌块是以粉煤灰、石灰、水泥、石膏、矿渣等为主要原料,加入适量发气剂、调节剂、气泡稳定剂,经配料,搅拌,浇筑,静停,切割和高压蒸养等工艺过程而制成的一种多孔混凝土制品,主要用作建筑墙体材料。

3.目前蒸压加气混凝土砌块具有干燥收缩值大、强度低的问题,蒸压加气混凝土砌块在坯体结构强度形成过程中,常常由于坯体的塑性收缩产生许多微裂缝,以至于在后期蒸压过程中,微裂缝更易在蒸压加气混凝土砌块结构扩展而产生更大的裂缝,从而导致蒸压加气混凝土砌块的强度较差。

4.综上所述,本发明提供一种蒸压加气混凝土砌块的生产工艺来改善这一问题。

技术实现要素:

5.本发明的目的在于提供一种蒸压加气混凝土砌块的生产工艺,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种蒸压加气混凝土砌块的生产工艺,包括以下步骤:

8.s1,将原料送入球磨机中进行干磨处理,并送入原料仓中存放备用;

9.s2,将原料粉末、铝粉悬浮液以及纯净水送入搅拌机中进行搅拌混合,测量搅拌机中的物料扩散度达到21cm-22cm,将搅拌机内物料的温度上升到48℃-50℃,得到胚体浆料;

10.s3,将防裂纤维网逐层铺设在模具箱内,再向模具中倒入胚体浆料,将浇注满胚体浆料的模具箱移动到静养间进行静止发气;

11.s4,静养发气结束,胚体置于温度为65℃-68℃的烘箱中预养2h-2.5h,待胚体抗压强度达到0.75mpa时,使用行车将模具箱和坯体送至切割机中,切割机根据设计尺寸对坯体进行切割处理;

12.s5,将切割后的胚体翻转90℃后去除底皮会再翻转会原位,再通过行车将坯体送至蒸压釜,在2.5h-3h内增压至1.2mpa-1.25mpa,恒温恒压蒸压4.5h-5h后,再降温降压至常温常压,即可得到成品。

13.作为本发明优选的方案,所述s1中原料为粉煤灰、水泥、石灰渣以及磷石膏安装质量比为13∶3∶3∶1的比例混合制成。

14.作为本发明优选的方案,所述s1中干磨处理后的原料粉末粒径为0.038mm-0.043mm。

15.作为本发明优选的方案,所述s2中搅拌机的搅拌转速为480r/min-520r/min,搅拌时间为10min-12min。

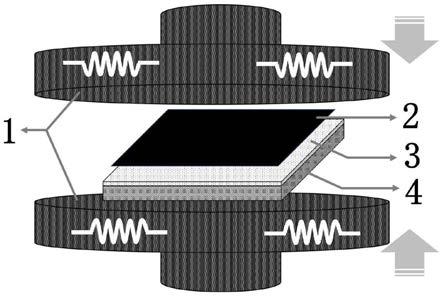

16.作为本发明优选的方案,所述s3中防裂纤维网由多组竖向防裂纤维丝和多组横向

防裂纤维丝以十字交叉形式编织制成,且防裂纤维网的形状与模具箱的形状相适配。

17.作为本发明优选的方案,所述竖向防裂纤维丝和横向防裂纤维丝均由竹纤维制成。

18.作为本发明优选的方案,所述竖向防裂纤维丝和横向防裂纤维丝均经过静电处理。

19.作为本发明优选的方案,所述s3中静养发气的温度为45℃-55℃,静养发气时间为80min-90min。

20.作为本发明优选的方案,所述蒸压釜在蒸压过程中排出的废水经过回收到废液槽中,且作为辅料用于s2中的制浆操作中。

21.与现有技术相比,本发明的有益效果是:

22.本发明中,通过将原料送入球磨机中进行干磨处理,把原料粉末、铝粉悬浮液以及纯净水送入搅拌机中进行搅拌混合,得到胚体浆料,再将防裂纤维网逐层铺设在模具箱内,再向模具中倒入胚体浆料,将浇注满胚体浆料的模具箱移动到静养间进行静止发气,静养发气结束,接着将胚体置于烘箱中预养,再使用行车将模具箱和坯体送至切割机中,切割机根据设计尺寸对坯体进行切割处理,最后将切割后的胚体送至蒸压釜,进行蒸压处理,即可得到成品,由竹纤维制成的防裂纤维网能够为胚体浆料提供一个强度较高的稳定骨架,当坯体的塑性收缩时,防裂纤维网能够在胚体内部产生相应的抗压应力,从而减缓胚体的收缩过程,防止胚体产生裂纹,而在静养发气结束后,将胚体置于烘箱中预养,能够进一步的提高胚体的结构强度,避免其在蒸压时产生裂纹,从而有效地提高了蒸压加气混凝土砌块的结构强度。

具体实施方式

23.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同,本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

25.本发明提供一种技术方案:

26.一种蒸压加气混凝土砌块的生产工艺,包括以下步骤:

27.s1,将原料送入球磨机中进行干磨处理,并送入原料仓中存放备用;

28.s2,将原料粉末、铝粉悬浮液以及纯净水送入搅拌机中进行搅拌混合,测量搅拌机中的物料扩散度达到21cm-22cm,将搅拌机内物料的温度上升到48℃-50℃,得到胚体浆料;

29.s3,将防裂纤维网逐层铺设在模具箱内,再向模具中倒入胚体浆料,将浇注满胚体浆料的模具箱移动到静养间进行静止发气;

30.s4,静养发气结束,胚体置于温度为65℃-68℃的烘箱中预养2h-2.5h,待胚体抗压强度达到0.75mpa时,使用行车将模具箱和坯体送至切割机中,切割机根据设计尺寸对坯体

进行切割处理;

31.s5,将切割后的胚体翻转90℃后去除底皮会再翻转会原位,再通过行车将坯体送至蒸压釜,在2.5h-3h内增压至1.2mpa-1.25mpa,恒温恒压蒸压4.5h-5h后,再降温降压至常温常压,即可得到成品。

32.进一步的,所述s1中原料为粉煤灰、水泥、石灰渣以及磷石膏安装质量比为13∶3∶3∶1的比例混合制成。

33.进一步的,所述s1中干磨处理后的原料粉末粒径为0.038mm-0.043mm。

34.进一步的,所述s2中搅拌机的搅拌转速为480r/min-520r/min,搅拌时间为10min-12min。

35.进一步的,所述s3中防裂纤维网由多组竖向防裂纤维丝和多组横向防裂纤维丝以十字交叉形式编织制成,且防裂纤维网的形状与模具箱的形状相适配。

36.进一步的,所述竖向防裂纤维丝和横向防裂纤维丝均由竹纤维制成。

37.进一步的,所述竖向防裂纤维丝和横向防裂纤维丝均经过静电处理。

38.进一步的,所述s3中静养发气的温度为45℃-55℃,静养发气时间为80min-90min。

39.进一步的,所述蒸压釜在蒸压过程中排出的废水经过回收到废液槽中,且作为辅料用于s2中的制浆操作中。

40.具体实施案例:

41.将原料送入球磨机中进行干磨处理,干磨处理后的原料粉末粒径为0.038mm,并送入原料仓中存放备用,将原料粉末、铝粉悬浮液以及纯净水送入搅拌机中进行搅拌混合,搅拌机的搅拌转速为480r/min,搅拌时间为10min,测量搅拌机中的物料扩散度达到18cm,将搅拌机内物料的温度上升到48℃,得到胚体浆料;

42.将防裂纤维网逐层铺设在模具箱内,再向模具中倒入胚体浆料,将浇注满胚体浆料的模具箱移动到静养间进行静止发气,静养发气的温度为55℃,静养发气时间为90min,静养发气结束,胚体置于温度为68℃的烘箱中预养6h,待胚体抗压强度达到0.75mpa时,使用行车将模具箱和坯体送至切割机中,切割机根据设计尺寸对坯体进行切割处理;

43.将切割后的胚体翻转90℃后去除底皮会再翻转会原位,再通过行车将坯体送至蒸压釜,在3h内增压至1.25mpa,恒温恒压蒸压5h后,再降温降压至常温常压,即可得到成品,蒸压釜在蒸压过程中排出的废水经过回收到废液槽中,且作为辅料用于制浆操作中。

44.将获得的成品进行检测,并和国标要求进行对比,本方案获得的成品在强度和干密度指标上均优于国标,具体对比数据如下表所示:

[0045][0046]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。