1.本技术涉及清理设备领域,尤其是涉及一种用于集成电路封装产品的溢胶清理设备。

背景技术:

2.目前,在集成电路封装过程中,由于引线框架变形或框架带突起,常常会出现封装端面溢胶的问题;除此之外,根据实际使用情况,集成电路封装产品还需要进行切割,切割后,在封装产品的表面会残留较多的碎屑。

3.封装端面溢胶的存在以及切割后残留的碎屑在后期会影响集成电路封装的正常使用,因此,需要生产一种用于集成电路封装产品的溢胶清理设备对集成电路封装产品上残留的溢胶和碎屑进行有效清理,以保证集成电路封装产品后期的正常使用。

技术实现要素:

4.为了对集成电路封装产品上残留的溢胶和碎屑进行有效清理,本技术提供一种用于集成电路封装产品的溢胶清理设备。

5.本技术提供的一种用于集成电路封装产品的溢胶清理设备采用如下的技术方案:一种用于集成电路封装产品的溢胶清理设备,包括箱体、隔板、载台、摆臂、水管和水箱;所述隔板固定连接于所述箱体内,所述箱体的顶部和所述隔板之间开设有用于放入和取出封装产品的操作口,所述载台转动连接于所述隔板的板面上,所述摆臂位于所述载台的一侧,所述摆臂转动连接在所述隔板上;所述水管固定连接在所述摆臂上,所述水箱设置于所述箱体内,所述水管和所述水箱之间设置有用于将所述水箱内的水抽入所述水管的抽水件,当所述摆臂转动时,所述水管的出水端朝向所述载台喷射;所述箱体内设置有用于驱动所述载台连续转动和驱动所述摆臂往复摆动的驱动机构,所述载台上设置有用于将封装产品进行夹紧的夹紧机构。

6.通过采用上述技术方案,当工作人员需要对封装产品上的碎屑和溢胶进行清理时,将封装产品放置在载台上,然后使用夹紧机构将封装产品夹紧在载台上,再使用驱动机构驱动载台连续转动,封装产品跟随载台同步转动,同时摆臂带动水管往复摆动,接下来,启动抽水件,水箱内的水从水管的出水端喷出,在封装产品的转动和水管的往复摆动的配合下,封装产品整个表面范围内的溢胶和碎屑被水流冲击后得以清除,使得集成电路封装产品上残留的溢胶和碎屑得到了有效清理。

7.可选的,所述驱动机构包括第一驱动轴和联动组件;所述第一驱动轴的一端贯穿所述隔板固定连接在所述载台的底部,所述第一驱动轴转动连接在所述隔板上且转动轴线和所述载台的转动轴线重合;所述联动组件设置于所述箱体上,用于驱动所述第一驱动轴转动和所述摆臂往复摆动。

8.通过采用上述技术方案,当工作人员使用驱动机构驱动载台转动和摆臂往复摆动时,在联动组件的驱动作用下,第一驱动轴带动载台转动,同时驱动摆臂往复摆动,载台和

摆臂之间的配合较为良好。

9.可选的,所述联动组件包括偏心杆、动力输入杆、驱动件、第二驱动轴、驱动杆和连杆;所述偏心杆和所述第一驱动轴偏心设置,所述偏心杆的一端固定连接在所述第一驱动轴上,所述动力输入杆和所述偏心杆同心设置,所述动力输入杆固定连接在所述偏心杆的另一端;所述驱动件设置在箱体上,用于驱动所述动力输入杆转动;所述第二驱动轴固定连接在所述摆臂上,所述第二驱动轴转动连接在所述隔板上且转动轴线和所述摆臂的转动轴线重合,所述驱动杆固定连接在所述第二驱动轴的侧壁上,所述驱动杆的长度方向和所述第二驱动轴的轴线相交;所述连杆的一端转动连接在所述偏心杆上且转动轴线和所述偏心杆的轴线重合,所述连杆的另一端转动连接在所述驱动杆上且转动轴线和所述摆臂的转动轴线平行。

10.通过采用上述技术方案,当工作人员启动驱动件后,驱动件驱动动力输入杆转动,进而带动偏心杆转动,偏心杆通过第一驱动轴带动载台转动,同时偏心杆带动连杆运动,当偏心杆远离第二驱动轴运动时,偏心杆拉动连杆运动,连杆拉动驱动杆运动,驱动杆通过第二驱动轴带动摆臂朝向载台运动;当偏心杆靠近第二驱动轴运动时,偏心杆推动连杆运动,连杆抵推驱动杆运动,驱动杆通过第二驱动轴带动摆臂远离载台运动;整体而言,摆臂摆动和载台转动的配合较为流畅。

11.可选的,夹紧机构包括多个沿所述载台的周向间隔设置的夹爪,所述夹爪滑动连接在所述载台上且滑动方向沿朝向或远离所述载台中心的方向;所述夹紧机构还包括用于驱动多个所述夹爪同时靠近或远离所述载台中心的驱动组件。

12.通过采用上述技术方案,当工作人员使用夹紧机构将封装产品夹紧在载台上时,先将封装产品放置在载台上,然后使用驱动组件驱动多个夹爪同时靠近载台的中心,封装产品被夹紧在载台上;将夹紧后的封装产品从载台上移除时,使用驱动组件驱动多个夹爪同时远离载台的中心;使得封装产品的夹紧和移除较为方便。

13.可选的,所述驱动组件包括多个螺杆和多个锥齿轮;多个所述螺杆和多个所述夹爪一一对应,相邻的两个所述螺杆的螺旋方向相反,所述螺杆的一端螺纹连接在所述夹爪上,多个所述锥齿轮和多个所述螺杆一一对应,所述锥齿轮固定连接在所述螺杆远离所述夹爪的一端。

14.通过采用上述技术方案,当工作人员使用驱动组件驱动多个夹爪同步靠近或远离时,拧动其中一个螺杆,其余螺杆在多个锥齿轮的啮合作用下同步转动,从而驱使多个卡爪同步运动;夹爪的驱动操作较为方便快捷。

15.可选的,所述隔板上固定连接有围绕所述第一驱动轴的第一挡水环。

16.通过采用上述技术方案,由于第一驱动轴贯穿隔板,因此隔板和第一驱动轴之间存在一定的间隙,当水管对封装产品进行喷射时,隔板上的水会沿着隔板和第一驱动轴之间的间隙伸入隔板下方,在第一挡水板的隔挡作用下,隔板上的水被隔挡,减少了隔板上的水向下方的渗出。

17.可选的,所述第一挡水环外套设有第二挡水环,所述第一挡水环和所述第二挡水环之间设置有用于将两者固定连接在一起的第一挡板;所述载台的底部固定连接有第三挡水环,所述第三挡水环套设在所述第二挡水环外,所述第三挡水环内设置有第四挡水环,所述第四挡水环位于所述第一挡水环和所述第二挡水环之间,所述第三挡水环和所述第四挡

水环之间设置有用于将两个固定连接在一起的第二挡板。

18.通过采用上述技术方案,在第一挡水环、第二挡水环、第三挡水环、第四挡水环的多重隔挡下,进一步的减少了隔板上的水向下方的渗出。

19.可选的,所述第二挡板上开设有透水孔。

20.通过采用上述技术方案,偶尔会有少量水会溅落在第二挡板上,第二挡板在载台的带动下进行转动,溅落在第二挡板上的水在离心力的作用下能够顺利通过透水孔及时的将积水排出。

21.可选的,所述箱体对应于所述操作口的位置处滑动设置有挡板且滑动方向沿靠近或远离所述操作口的方向,所述箱体上设置有用于驱动所述挡板滑动的开合组件。

22.通过采用上述技术方案,当工作人员对封装产品进行清洗时,使用开合组件驱动挡板遮挡操作口,使得清洗过程中的水能够被隔挡,减少了水向外部的溅出。

23.可选的,所述箱体和所述载台对应的内壁可拆卸的连接有粘附层。

24.通过采用上述技术方案,在粘附层的作用下,清洗过程中飞溅的碎屑能够较为方便的粘附在粘附层上,当清洗一段时间后,工作人员可将粘附层拆除对箱体内的碎屑进行清理,除此之外,将粘附层拆卸完之后,还可以使用粘附层对隔板进行擦拭,使得箱体内碎屑的清理较为方便。

25.综上所述,本技术包括以下至少一种有益技术效果:1.当工作人员需要对封装产品上的碎屑和溢胶进行清理时,载台带动封装产品转动,封装产品转动的同时,水管往复摆动对封装产品进行喷射,封装产品整个表面范围内的溢胶和碎屑被水流冲击后得以清除,使得集成电路封装产品上残留的溢胶和碎屑得到了有效清理;2.通过设置第一挡水环、第二挡水环、第三挡水环、第四挡水环、第一挡板和第二挡板,在多重隔挡作用下,进一步的减少了隔板上的水向下方的渗出;3.通过在箱体内可拆卸的设置粘附层,使得箱体内碎屑的清理较为方便。

附图说明

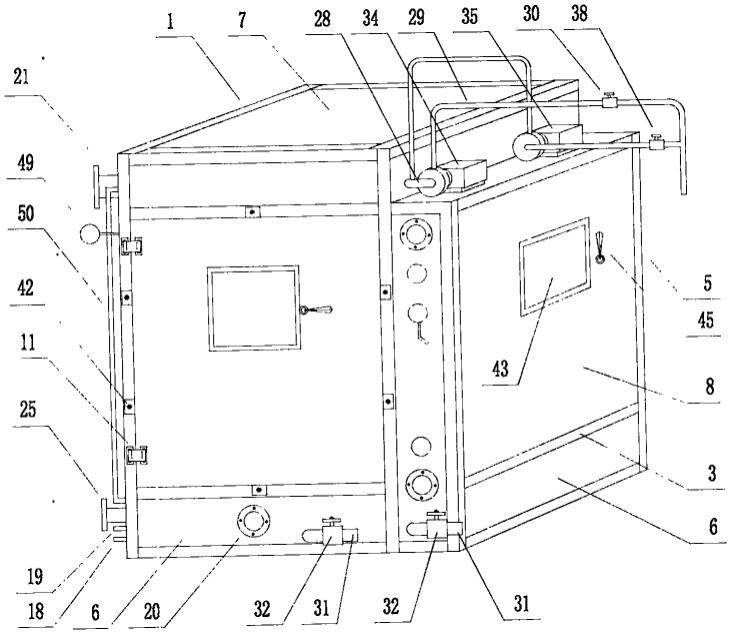

26.图1是本技术实施例的整体结构示意图;图2是本技术实施例箱体内部的剖视结构示意图;图3是本技术实施例中箱体、挡板和开合组件的配合示意图;图4是图3中a部分的放大示意图;图5是本技术实施例中箱体内部展示驱动结构的示意图;图6是本技术实施例中载台和夹紧机构配合的仰视示意图;图7图5中b部分的放大示意图。

27.附图标记:1、箱体;11、操作口;12、粘附层;13、磁铁;14、导轨;15、挡板;16、开合组件;161、定滑轮;162、气缸;163、联动杆;164、动滑轮;165、拉绳;17、容纳盒;171、出水孔;18、接水盒;19、第一挡水环;20、第二挡水环;21、第一挡板;22、第三挡水环;23、第四挡水环;24、第二挡板;241、透水孔;2、隔板;201、回流管;202、过滤网;3、载台;4、摆臂;41、气管;5、水管;6、水箱;7、抽水件;8、驱动机构;81、第一驱动轴;82、联动组件;821、偏心杆;822、动力输入杆;823、驱动件;824、第二驱动轴;825、驱动杆;826、连杆;827、连接杆;9、夹紧机构;

91、夹爪;92、驱动组件;921、螺杆;922、锥齿轮。

具体实施方式

28.以下结合附图1-7对本技术作进一步详细说明。

29.本技术实施例公开一种用于集成电路封装产品的溢胶清理设备。

30.结合图1和图2,一种用于集成电路封装产品的溢胶清理设备包括箱体1、隔板2、载台3、摆臂4、水管5和水箱6;隔板2固定连接于箱体1内,载台3转动连接于隔板2的板面上,摆臂4位于载台3的一侧,摆臂4转动连接在隔板2上;水管5固定连接在摆臂4上,水箱6设置于箱体1内,水管5和水箱6之间设置有用于将水箱6内的水抽入水管5的抽水件7,当摆臂4转动时,水管5的出水端朝向载台3喷射;箱体1内设置有用于驱动载台3连续转动和驱动摆臂4往复摆动的驱动机构8,载台3上设置有用于将封装产品进行夹紧的夹紧机构9。

31.结合图2和图3,箱体1整体呈长方体,箱体1的顶部和隔板2之间开设有用于放入和取出封装产品的操作口11,水箱6设置于隔板2的底部和箱体1的底部之间,抽水件7采用高压水泵或离心泵,为了使封装产品的清理效果更加理想,本技术实施例中采用高压水泵,高压水泵的抽水端和水箱6连通,水管5的一端和高压水泵的出水端连通,水管5的另一端朝向载台3;为了使喷射的水能够循环利用,隔板2上固定连接有回流管201,回流管201的顶端和隔板2的顶部连通,回流管201的底端和水箱6连通,在回流管201的顶端设置有对碎屑进行过滤的过滤网202,减少杂质回流至水箱6内。

32.参照图3,箱体1和载台3对应的内壁设置有粘附层12,粘附层12靠近箱体1的一侧固定连接有磁铁13,箱体1采用q235b制成,箱体1的表面进行防锈处理,粘附层12通过磁铁13可拆卸的连接在箱体1上;粘附层12采用毛层或者棉布,本技术实施例中采用毛巾。

33.在粘附层12的作用下,清洗过程中飞溅的碎屑能够较为方便的粘附在粘附层12上,当清洗一段时间后,工作人员可将粘附层12拆除对箱体1内的碎屑进行清理,除此之外,将粘附层12拆卸完之后,还可以使用粘附层12对隔板2进行擦拭,使得箱体1内碎屑的清理较为方便。

34.为了使清洗完的封装产品表面的水分得到一定的去除,参照图2,在摆臂4上固定连接有气管41,气管41的出气口朝向载台3,当封装产品清洗完毕后,工作人员将气管41和气源连通对封装产品进行吹洗。

35.当工作人员对封装产品进行清洗时,从水管5喷出的水会溅落在箱体1外,为了减少水箱6箱体1外的溅出,参照图3,箱体1对应于操作口11的位置处沿竖向方向设置有两个导轨14,两个导轨14分别位于操作口11沿竖向方向的两侧,在两个导轨14之间滑移连接有挡板15,挡板15的滑移方向沿竖向方向,挡板15采用塑料或玻璃等透明材质制成,在箱体1内设置有用于驱动挡板15开合的开合组件16。

36.当工作人员对封装产品进行清洗时,使用开合组件16驱动挡板15遮挡操作口11,使得清洗过程中的水能够被隔挡,减少了水向外部的溅出。

37.参照图3,开合组件16包括定滑轮161、气缸162、联动杆163、动滑轮164和拉绳165;定滑轮161设置有两组,两组定滑轮161分别和两个导轨14对应,每组定滑轮161设置有多个,定滑轮161转动连接在箱体1上,定滑轮161的转动轴线沿水平方向且和挡板15平行;气缸162的外壳固定连接在水箱6的顶部,联动杆163固定连接在气缸162伸缩轴的端部且和气

缸162伸缩轴垂直,动滑轮164设置有两个,两个动滑轮164分别转动连接在联动杆163的两个端部且转动轴线和联动杆163的转动轴线重合;拉绳165设置有两根,两根拉绳165分别和两个导轨14对应,拉绳165的一端固定连接在挡板15的顶部,拉绳165的另一端从顶部穿出后经过多个定滑轮161的导向并绕在动滑轮164上之后固定连接在箱体1的内壁上。

38.当工作人员使用开合组件16驱动挡板15上升时,驱动气缸162的伸缩轴伸出,动滑轮164远离气缸162的外壳,带动拉绳165向箱体1内移动,从而带动挡板15上升;当挡板15需要下降时,工作人员驱动气缸162的伸缩轴缩回,动滑轮164靠近气缸162的外壳,在挡板15重力的作用下,拉绳165逐步向箱体1外移动,当气缸162的伸缩轴缩至极限位置时,挡板15落至极限位置。

39.在其他实施例中,气缸162还可以由电动推杆来代替,电动推杆的外壳固定连接在水箱6的顶部,联动杆163固定连接在电动推杆伸缩轴的端部。

40.为了使清理设备整体美观性更好,挡板15落至极限位置时,隐藏在箱体1内,为此,参照图3,在箱体1的内壁对应挡板15的位置处固定连接有容纳盒17,当挡板15下降时,挡板15逐步隐藏在容纳盒17内;除此之外,由于清洗过程中会产生飞溅的水,飞溅的水会沿着挡板15流入容纳盒17内,使得飞溅的水能够得到收集,减少向水箱6底部的渗漏;为了使收集在容纳盒17内的水能够及时得到排出,在容纳盒17的底部开设有若干个出水孔171,在箱体1内设置有接水盒18,接水盒18位于出水孔171下方,流入容纳盒17的水能够及时的从出水孔171排出,并在接水盒18内得到收集。

41.参照图5,驱动机构8包括第一驱动轴81和联动组件82;第一驱动轴81的一端贯穿隔板2固定连接在载台3的底部,第一驱动轴81转动连接在隔板2上且转动轴线和隔板2垂直;联动组件82设置于箱体1上,用于驱动第一驱动轴81转动和摆臂4往复摆动。

42.当工作人员使用驱动机构8驱动载台3转动和摆臂4往复摆动时,在驱动组件92的驱动作用下,第一驱动轴81带动载台3转动,同时驱动摆臂4往复摆动。

43.具体的,参照图5,联动组件82包括偏心杆821、动力输入杆822、驱动件823、第二驱动轴824、驱动杆825和连杆826;偏心杆821和第一驱动轴81偏心设置,偏心杆821的一端和第一驱动轴81之间采用连接杆827进行固定连接,动力输入杆822和偏心杆821同心设置,动力输入杆822和偏心杆821的另一端之间采用连接杆827进行固定连接;驱动件823设置在箱体1上,用于驱动动力输入杆822转动,驱动件823可以为电机或者旋转油缸,为了方便实施,本技术实施例中采用电机;第二驱动轴824固定连接在摆臂4上,第二驱动轴824转动连接在隔板2上且转动轴线和隔板2垂直,驱动杆825固定连接在第二驱动轴824的侧壁上,驱动杆825的长度方向和第二驱动轴824的轴线垂直;连杆826的一端铰接在偏心杆821上且转动轴线和偏心杆821的轴线重合,连杆826的另一端铰接在驱动杆825上且转动轴线和摆臂4的转动轴线平行。

44.当工作人员启动驱动件823后,电机驱动动力输入杆822转动,进而带动偏心杆821转动,偏心杆821通过第一驱动轴81带动载台3转动,同时偏心杆821带动连杆826运动,当偏心杆821远离第二驱动轴824运动时,偏心杆821拉动连杆826运动,连杆826拉动驱动杆825运动,驱动杆825通过第二驱动轴824带动摆臂4朝向载台3运动;当偏心杆821靠近第二驱动轴824运动时,偏心杆821推动连杆826运动,连杆826抵推驱动杆825运动,驱动杆825通过第二驱动轴824带动摆臂4远离载台3运动。

45.参照图6,夹紧机构9包括多个沿载台3的周向间隔设置的夹爪91,夹爪91的数量可以为3个、4个、5个或者更多,本技术实施例中采用4个;夹爪91滑动连接在载台3上且滑动方向沿载台3的径向;夹紧机构9还包括用于驱动多个夹爪91同时靠近或远离载台3中心的驱动组件92。

46.当工作人员使用夹紧机构9将封装产品夹紧在载台3上时,先将封装产品放置在载台3上,然后使用驱动组件92驱动多个夹爪91同时靠近载台3的中心,封装产品被夹紧在载台3上;将夹紧后的封装产品从载台3上移除时,使用驱动组件92驱动多个夹爪91同时远离载台3的中心。

47.参照图6,驱动组件92包括多个螺杆921和多个锥齿轮922;多个螺杆921和多个夹爪91一一对应,相邻的两个螺杆921的螺旋方向相反,螺杆921的一端螺纹连接在夹爪91上,多个锥齿轮922和多个螺杆921一一对应,锥齿轮922固定连接在螺杆921远离夹爪91的一端。

48.当工作人员使用驱动组件92驱动多个夹爪91同步靠近或远离时,拧动其中一个螺杆921,其余螺杆921在多个锥齿轮922的啮合作用下同步转动,从而驱使多个卡爪同步运动。

49.在其他实施例中,驱动组件92还可以包括多个步进电机,多个步进电机和多个螺杆921一一对应,当驱动卡爪同步运动时,驱动多个步进电机同步转动。

50.结合图5和图7,隔板2上固定连接有围绕第一驱动轴81的第一挡水环19,第一挡水环19外套设有第二挡水环20,第一挡水环19和第二挡水环20之间设置有用于将两者固定连接在一起的第一挡板21;载台3的底部固定连接有第三挡水环22,第三挡水环22套设在第二挡水环20外,第三挡水环22内设置有第四挡水环23,第四挡水环23位于第一挡水环19和第二挡水环20之间,第三挡水环22和第四挡水环23之间设置有用于将两个固定连接在一起的第二挡板24。

51.由于第一驱动轴81贯穿隔板2,因此隔板2和第一驱动轴81之间存在一定的间隙,在第一挡水环19、第二挡水环20、第三挡水环22、第四挡水环23、第一挡板21和第二挡板24的多重隔挡下,减少了隔板2上的水向下方的渗出。

52.偶尔会有少量水会溅落在第二挡板24上,为此,参照图5,第二挡板24上开设有透水孔241,溅落在第二挡板24上的水在离心力的作用下能够顺利通过透水孔241及时的将积水排出。

53.本技术实施例一种用于集成电路封装产品的溢胶清理设备的实施原理为:当工作人员需要对封装产品上的碎屑和溢胶进行清理时,将封装产品放置在载台3上,拧动螺杆921将封装产品夹紧在载台3上,再驱动气缸162的伸缩轴伸出使挡板15盖住操作口11,接下来,启动电机和高压水泵,载台3连续转动,封装产品跟随载台3同步转动,同时摆臂4带动水管5往复摆动,水箱6内的水从水管5的出水端喷出,在封装产品的转动和水管5的往复摆动的配合下,封装产品整个表面范围内的溢胶和碎屑被水流冲击后得以清除,使得集成电路封装产品上残留的溢胶和碎屑得到了有效清理。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。