1.本发明涉及大口径衍射光栅技术领域,特别涉及一种大口径基板(双向米量级)表面光刻胶膜均匀烘烤设备及使用方法。

背景技术:

2.脉宽压缩光栅的研制进展推动着啁啾脉冲放大技术在超短、超强激光系统中的应用发展。随着激光系统输出功率增强到数拍瓦、数十拍瓦甚至百拍瓦量级,受材料与工艺的限制,光栅的抗激光损伤能力在短时间内很难再有较大跨度提升,因此只能不断扩大光束口径使辐照在光栅表面的激光能量密度降至光栅损伤阈值以下,因此脉宽压缩光栅的尺寸不断增加。目前国内正在设计的拍瓦系统所需光栅的对角线长度已接近2m。

3.脉宽压缩光栅的制备工艺流程主要有衬底加工、光刻胶涂布、烘烤、曝光、显影和金属膜镀制。在大口径基板表面上得到厚度均匀的光刻胶膜是研制该类光栅的关键工艺之一。大口径基板表面光刻胶膜均匀烘烤设备成功研发为高功率脉宽压缩光栅的研制提供了硬件条件保障,为我国高能拍瓦系统的研制添砖加瓦。

4.目前光刻胶烘烤方法多数情况下仍采用热板式烘烤方法,基底与热板相互接触,热量由热板传递至基板的上表面烘烤光刻胶膜。采用热板式烘烤的优点是循环时间短、温度精度控制高、可使残留光刻胶溶剂最小;缺点是适用于薄片式基板烘烤、烘烤基板口径受限米量级以内、易受外部环境波动影响。因此热板式烘烤方式不再适用于米量级尺寸、超厚基板的光刻胶膜烘烤。也有专家学者提出采用加热箱式烘烤方式,具体实施方法:在基板涂胶后,采用机械臂将基板转运至热板上方,采用数根顶针从上往下运动接住基板,在水平放置于热板的定位块上,经过烘烤结束后,顶针升起基板,最后采用机械臂转运放置固定位置,这种方式前烘工艺存在洁净度差,容易污染表面,烘烤后光刻胶膜厚均匀性差,生产效率低,不适用于烘烤膜厚均匀性要求较高的基板光刻胶烘烤。

技术实现要素:

5.为了解决上述的技术问题,本发明提供一种大口径基板表面光刻胶膜均匀烘烤设备及使用方法,该设备能够实现双向米量级尺寸、超厚基板的光刻胶膜烘烤,在旋涂光刻胶膜厚均匀性基础上可进一步提升其膜厚的均匀性。

6.为了达到以上目的,本发明的解决方案如下:

7.一种大口径基板表面光刻胶膜均匀烘烤设备,其特点在于,包括:

8.烘烤系统,用于以风流循环加热方式实现对基板的烘烤,以及容纳基板升降装置;

9.基板水平移动部件,用于固定所述的基板,并可移动至所述的基板升降装置上,并具有倾斜角度调节功能,使基板在烘烤时处于倾斜状态,实现流场的均匀分布;

10.导流装置,设置于所述基板前方,前部呈子弹头或三角状,用于减少所述基板的边缘风阻;

11.基板升降装置,设置于所述烘烤系统的下方,当承接所述基板水平移动部件后,可

自动上升,使所述的烘烤系统的上部形成密闭的烘烤腔;

12.控制系统,用于控制所述的基板水平移动部件的水平移动、基板升降装置的上下移动和所述烘烤系统的启动和关闭。

13.所述的基板水平移动部件,包括转运小车、传动轴、传动电机、支撑条、支撑结构、定位器、传动螺杆、旋转支杆、支撑结构升降杆和供所述转运小车移动的导轨;

14.所述的导流装置,包括导流板和导流板支撑块;

15.所述的传动轴和传动电机设置于所述的转运小车的下方,所述的传动电机通过传动轴将动力作用于传动螺杆,实现所述的转运小车的水平移动;

16.所述的支撑结构放置在所述的转运小车上,该支撑结构的前端经所述的旋转支杆与所述的转运小车固定连接,该支撑结构的后端经所述的支撑结构升降杆与所述的转运小车连接,当所述的支撑结构升降杆升降时,以所述的旋转支杆为中心,可实现所述的支撑结构的小角度倾斜;

17.在所述的支撑结构上设置有用于固定所述导流板的导流板支撑块,以及用于固定所述基板的支撑条。

18.所述的转运小车的水平传动和上下升降除采用机械传动方式外,还可采用气动式、气动和机械结合方式实现。

19.所述的进风端口前设有风向导流片,便于调节循环气流进入烘烤腔室时的方向。

20.所述的烘烤腔室具有保护气体(惰性气体)输入端口和排气端口,排气端口中可设置尾气过滤装置。

21.所述的烘烤系统具有百级洁净度、温度控制范围20℃~200℃,腔室温度均匀性优于

±

3℃,温度精度为

±

0.5℃。

22.所述的基板下表面的面积略大于所述的支撑条的区域,这种结构的目的在于方便拆卸基板的工装夹具;当烘烤腔室处于封闭状态时,所述的基板上表面的高度位于所述的烘烤腔室高度的1/2处。

23.本发明大口径基板表面光刻胶膜均匀烘烤设备的使用方法,包括下列步骤:

24.1)在烘烤系统电源未开启前,基板升降装置支撑所述的转运小车的支撑结构的上台面与腔室密封圈贴合,使转运小车的上台面构成所述的烘烤腔室的下端面,使烘烤腔室处于封闭状态,以确保烘烤环境洁净度;启动所述的烘烤系统电源,所述的基板升降装置支撑所述的转运小车缓慢向下移动,当转运小车下降到一定高度后触碰到所述的光电开关,基板升降装置停止下降,同时水平传动系统开始工作,将运转小车由左向右移动,水平传动一定距离后会触碰水平位置的光电开关而停止水平移动,表明此时转运小车已到达上样区,该上样区是在所述的烘烤腔室的右侧;

25.2)通过吊装或其他基板转运设备将旋涂光刻胶膜后的基板放置在所述的转运小车的聚四氟乙烯板和支撑条的上方,并确保基板的下表面完全贴合在所述的聚四氟乙烯板上,基板下表面的面积略大于支撑条区域,这种设计目的方便拆卸基板的工装夹具;

26.3)所述的导流板剖面形状呈子弹头形状或三角形状,固定所述的导流板支撑块,将所述的导流板贴合于所述的基板的前侧面并固定在所述的导流板支撑块上,调节所述的支撑结构升降杆,使所述的基板相对于水平方向旋转一个小角度(0~5

°

);

27.4)在所述的控制系统的面板上设定合适的烘烤参数,例如第1阶段烘烤温度t1、升

温时间t1、第2阶段烘烤温度t2、恒温时间t2、第3阶段烘烤温度t3及相应烘烤时间t3参数,确保满足烘烤工艺要求。在确定烘烤参数后需考虑所述的烘烤腔室是否要充入保护性气体,如需通入保护气体,打开保护气体阀门,在所述的控制系统面板中启用保护气体。

28.5)启动所述的控制系统面板中上样程序:所述的水平传动系统作用下使所述的运转小车由右向左移动,直到移动至所述的基板升降装置的上方触碰到水平位置的光电开关,水平运动停止,同时竖直移动触发,所述的基板升降装置支撑所述的转运小车向上移动至烘烤腔体的下方,闭合所述的烘烤腔室,此时保护气体开始充入循环风道中,所述的循环风机工作,一段时间后加热元件开始工作,按照步骤4设定的烘烤参数执行烘烤;

29.6)烘烤结束后,所述的基板升降装置支撑所述的转运小车缓慢向下移动,当所述的转运小车下降到一定高度后会触碰到所述的光电开关,则所述的基板升降装置停止下降,同时所述的水平传动系统开始工作,将所述的运转小车由左向右移动至上样区;

30.7)待基板降温结束后,移除导流板及其支撑块,调节支撑结构升降杆使基板水平放置,通过基板转运设备将基板转运至固定位置,准备测量膜厚不均匀性数据。

31.8)移除基板后,操控控制系统面板,使转运小车恢复到烘箱腔室下端,使其处于密封状态,关闭电源。

32.与现有技术相比,本发明的技术效果如下:

33.1、导流板紧贴于所述的基板的前侧边缘,且保持高度一致,所述的导流板剖面形状呈子弹头形状或三角形状,能够很好减少基板边缘的风阻,使流过基板的上表面风速更均匀,有利于提升烘烤膜厚的均匀性;

34.2、转运小车具有小角度倾斜调节功能,带有小角度倾斜的基板烘烤方式经理论分析可改善基板上表面流场均匀分布,有利于改进烘烤工艺,满足烘烤膜厚均匀性指标;

35.3、烘烤腔室具有百级洁净度、温度控制范围20℃~200℃,腔室温度均匀性优于

±

3℃,温度精度

±

0.5℃,可在旋涂光刻胶膜厚均匀性基础上进一步提升其膜厚均匀性;

36.4、可实现全程基板烘烤自动化,能够实现双向米量级尺寸、超厚基板从上样、烘烤、送出整个过程实现自动化。

附图说明

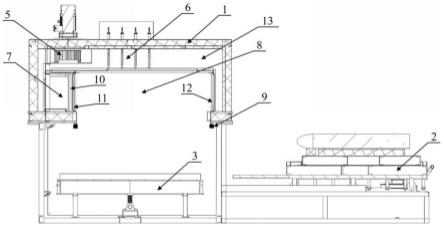

37.图1是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构正视剖面图。

38.图2是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构右视图。

39.图3是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构俯视图。

40.图4是转运小车2的正视图。

41.图5是上样后本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构正视剖面图。

42.图6是烘烤腔室的前端面进风口和后端面出风口示意图。

43.图7是导流板结构示意图,其中,(a)前部呈子弹头导流板示意图,(b)三角状导流板示意图。

44.图8是大口径基板烘烤方式改进前后烘烤腔室内部气流分布,其中,(a)改进前,(b)改进后。

45.图9本发明提升其膜厚均匀性的示意图,其中,(a)未加导流板,倾斜角度为0

°

时,

烘烤前后膜厚差波动22.9nm;(b)加前部呈子弹头导流板,倾斜角度为1.5

°

时,烘烤前后膜厚差波动9nm。

46.图中:1-烘烤系统;2-转运小车;3-基板升降装置;4-控制系统;5-循环风机;6-加热元件;7-过滤器;8-烘烤腔室;9-腔室密封圈;10-风向导流片;11-进风端口;12-回风端口;13-循环风道;14-气体输入端口;15-排气端口;16-传动电机;17-传动轴;18-导流板;19-导流板支撑块;20-基板;21-聚四氟乙烯板;22-支撑条;23-支撑结构;24-把手;25-定位器;26-传动螺杆;27-旋转支杆;28-支撑结构升降杆;29-升降支杆;30-光电开关;31-导轨;32-挡片;33-通风孔。

具体实施方式

47.以下结合实施例和附图对本发明提供的技术方案进行详细说明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

48.图1是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构正视剖面图。图2是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构右侧视图。图3是本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构俯视图。由图可见,本发明大口径基板表面光刻胶膜均匀烘烤设备,包括:烘烤系统1、基板上下样系统及控制系统4,其中基板上下样系统包含转运小车2和基板升降装置3。

49.图1所示,所述的烘烤系统1包括循环风机5、加热元件6、高效过滤器7、烘烤腔室8、腔室密封圈9、风向导流片10、进风端口11、回风端口12和循环风道13、气体输入端口14、排气端口15。所述的循环风机5的扇叶处于循环风道13中,提供腔室气流循环动力。所述的加热元件6的发热丝处于循环风道13中,作为腔室气流加热源。所述的高效过滤器7处于循环风道13中,且位于进风端口11前10-15cm位置。所述的进风端口11和回风端口12分别代替烘烤腔室8的前端面和后端面。所述的进风端口11和回风端口12都包含若干挡片32和通风孔33,当送风量一定时可通过调节挡片32,控制各通风孔风速大小,从而调控烘烤腔室8中整体气流分布形态,实现提升烘烤腔室8温度均匀性。进风端口11前设有风向导流板10,便于调节进入烘箱腔体8时的气流方向。烘烤腔室8具有保护气体(惰性气体)输入端口14,以及排气端口15,排气端口15中可设置尾气过滤装置。烘烤腔室8的下端面不做密封,腔室密封圈9位于烘烤腔室8的下端面边缘,转运小车2的支撑结构23的上台面作为烘烤腔室的下端密封面。

50.图4是转运小车2的正视图,图5是上样后本发明大口径基板表面光刻胶膜均匀烘烤设备的整体结构正视剖面图。所述的基板上下样系统由转运小车2和基板升降装置3组成,所述的转运小车2的水平传动和上下升降可采用气动式、机械式或气动和机械结合方式实现,本发明视图中采用机械传动方式。所述的转运小车2包含导流板18、导流板支撑块19、基板20、聚四氟乙烯板21、支撑条22、支撑结构23、把手24、定位器25、传动螺杆26、旋转支杆27、支撑结构升降杆28、升降支杆29、光电开关30和导轨31。所述的导流板18的结构如图7所示,所述的导流板18的剖面形状呈子弹头形状或三角形状,能够很好减少基板边缘的风阻,使流过基板的上表面风速更均匀,有利于提升烘烤膜厚的均匀性;紧邻所述的基板20前侧面,所述的导流板18的高度与基板20的厚度一致。所述的导流板支撑块19位于所述的导流板18的下方,用于固定所述的导流板18。支撑条22采用螺钉固定于支撑结构23的上表面,其

可拆卸、可根据基板大小进行设计,所述的聚四氟乙烯板21位于所述的支撑条22的上方,防止支撑条22刮伤所述的基板20。所述的支撑结构升降杆28位于所述的支撑结构23的尾部,以所述的旋转支杆27为中心可实现所述的基板20的小角度(0

°

~5

°

)偏转。所述的把手24位于转运小车2的尾部,必要时可采用手动实现转运小车水平传动。所述的定位器25固定于所述的小车下方,配合光电开关30可实现转运小车在水平和竖直位置定位。所述的传动螺杆26位于转运小车2的底部,用于实现小车自动化水平传动。基板升降装置3采用机械螺杆顶升结构,最大称重可达1.5吨,该系统属于常规机械传动系统,不做过多说明。

51.图2所示,所述的控制系统4通过线缆与所述的烘烤系统1、基板升降装置3、传动电机16、光电开关30的控制端相连,实现基板上样、烘烤、送出过程的自动化控制。

52.所述的烘烤系统和转运小车2是该设备的核心部分。烘烤系统具有百级洁净度、温度控制范围20℃~200℃,腔室温度均匀性优于

±

3℃,温度精度

±

0.5℃。所述的转运小车2具有导流板18和小角度调节装置——支撑结构升降杆28,能够最大程度改善基板上表面气流分布,使得气流平缓、均匀的吹过基板上表面,图8为基板烘烤方式改进前后烘烤腔室内部气流分布对比。该烘烤系统和转运小车的结构设计为实现双向米量级尺寸、超厚基板的光刻胶膜烘烤,以及提升光刻胶膜厚烘烤均匀性的基础工艺保障。

53.所述的基板20的上表面高度位于所述的烘烤腔室高度的1/2处。

54.上述大口径基板表面光刻胶膜均匀烘烤设备的使用方法,该方法包括下列步骤:

55.1)本发明烘烤系统1电源未开启前,所述的基板升降装置3支撑所述的转运小车2的支撑结构23与所述的腔室密封圈9贴合,使所述的转运小车2构成所述的烘烤腔室8的下端面,使烘烤腔室8处于封闭状态,以确保烘烤环境洁净度;启动所述的烘烤系统1电源,所述的基板升降装置3支撑所述的转运小车2缓慢向下移动,当转运小车2下降到一定高度后触碰到所述的光电开关30,所述的基板升降装置3停止下降,同时水平传动系统开始工作,将运转小车2由左向右移动,水平传动一定距离后会触碰水平位置的光电开关30而停止水平移动,表明此时转运小车2已到达上样区,该上样区是在所述的烘烤腔室8的右侧;

56.2)通过吊装或其他基板转运设备将旋涂光刻胶膜后的基板20放置在所述的转运小车2的聚四氟乙烯板21和支撑条22的上方,并确保基板20的下表面完全贴合在所述的聚四氟乙烯板21上,所述的基板20下表面的面积略大于支撑条22区域,这种设计目的方便拆卸基板的工装夹具;

57.3)固定所述的导流板支撑块19,将所述的导流板18贴合于所述的基板20的前侧表面并固定在所述的导流板支撑块19上,调节所述的支撑结构升降杆28,使所述的基板20相对于水平方向旋转一个小角度(0~5

°

);

58.4)在所述的控制系统4的面板上设定合适的烘烤参数,例如第1阶段烘烤温度、升温时间、第2阶段烘烤温度、恒温时间、第3阶段烘烤温度及相应烘烤时间参数,确保满足烘烤工艺要求;在确定烘烤参数后需考虑所述的烘烤腔室是否要充入保护性气体,如需通入保护气体,打开保护气体阀门,在所述的控制系统面板中启用保护气体。

59.5)启动所述的控制系统4面板中上样程序:所述的水平传动系统作用下使所述的运转小车2由右向左移动,直到移动至所述的基板升降装置3的上方触碰到水平位置的光电开关30,水平运动停止,同时竖直移动触发,所述的基板升降装置3支撑所述的转运小车2向上移动至烘烤腔体8的下方,闭合所述的烘烤腔室8,此时保护气体开始充入循环风道13中,

所述的循环风机5工作,一段时间后加热元件开始工作,按照步骤4设定的烘烤参数执行烘烤;

60.6)烘烤结束后,所述的基板升降装置3支撑所述的转运小车2缓慢向下移动,当所述的转运小车2下降到一定高度后会触碰到所述的光电开关30,则所述的基板升降装置3停止下降,同时所述的水平传动系统开始工作,将所述的运转小车2由左向右移动至上样区;

61.7)待所述的基板20降温结束后,移除所述的导流板18及导流板支撑块19,调节支撑结构升降杆28使所述的基板20水平放置,通过基板转运设备将所述的基板20转运至固定位置,准备测量膜厚不均匀性数据;

62.8)移除所述的基板20后,操控所述的控制系统4面板,使转运小车2恢复到烘箱腔室8的下端,使其处于密封状态,关闭电源。

63.实验表明,如图8所示,本发明大口径基板表面光刻胶膜均匀烘烤设备能够实现双向米量级尺寸、超厚基板的光刻胶膜烘烤工艺,在涂胶后光刻胶膜厚均匀性基础上进一步提升其膜厚均匀性。

64.最后需要说明的是,以上实施例仅用以书名本发明的技术方案而非限制性技术方案,本领域的技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,这些都属于本发明的保护范围。本发明的保护范围应以权利要求所述为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。