1.本发明属于光纤制造技术领域,具体涉及一种低损抗弯单模光纤及其制备方法。

背景技术:

2.随着网络数据业务迅速增长,运营商对于网络传输容量的需求不断提高,满足itu-tg.652d标准的单模光纤是最常用的通信光纤,但已无法满足400g等长距离、高速率、大容量干线传输的需求。同时,由于fttx的快速发展,大量光纤走进了室内,运营商对光纤的弯曲性能也有了更高的要求。低损抗弯的g.657光纤在提高传输性能、延长传输距离以及在特定环境如小空间和弯角等处使用中发挥了巨大的优势,因此成为各大光纤企业争相研究的热门。

3.中国发明专利,公开号为cn1692086a、cn102603179a、cn107162401b等,公开了通过在纤芯中掺杂碱金属氧化物来降低光纤衰减的方法,但使用碱金属会导致氢损增加,不利于光纤长期稳定工作。

4.中国发明专利,公开号为cn103472529a,公开了一种阶跃型波导的低损耗光纤制备方法,阶跃型波导包括由内到外依次排列的芯层、芯包过渡层、芯包界面过渡层、深掺氟包层、包套过渡层、包套界面过渡层和套管层,此专利虽可制备1550nm波段衰减小于0.158db/km的光纤,但光纤剖面设计较复杂,且应用管内法沉积,会造成脱水困难,同时,所制备的棒外径较小,生产效率不高,不利于规模化生产。此外,该专利未提及此种波导设计对光纤抗弯性能的影响。

5.中国发明专利,公开号为cn105334570,公开了一种折射率呈抛物线型分布的芯层阶跃型波导的低衰减弯曲不敏感光纤。此种剖面模场直径更大,虽可降低密集波分复用系统中的非线性效应,但很难做到大模场直径和优异宏弯性能的良好平衡,同时,较浅的下陷包层深度对基模泄露的抑制有限,衰减降低的幅度较小。

6.中国发明专利,公开号为cn113461322a,公开了一种光纤及预制棒的方法,此专利采用vad ovd法制备,外包层采用sicl4做为原料,ovd法分两步沉积,但此专利第一外包层采用sicl4做为脱水剂,此方法不易达到低水峰状态,羟基容易渗入芯层引起衰减偏大,此外,该专利未提及对光纤抗弯性能的影响。公开号为cn102757179a的中国发明专利中,虽也用到vad ovd法,但同样未提及对衰减及抗弯性能的影响。

7.中国发明专利,公开号为cn102320732a,公开了一种制备光纤预制棒的方法,该方法包括用外部气相沉积法以硅烷或硅氧烷为原料直接在芯棒的外表面包覆均匀的石英疏松体,形成疏松体预制棒,再将疏松体预制棒缓慢高温加热进行脱水和烧结成透明的光纤预制棒。但该专利同样未提及对衰减及抗弯性能的影响。

8.中国发明专利,公开号为cn112230331a,公开了一种全合成低损耗单模光纤,从内至外包括纤芯层、第一内包层、第二内包层和外包层,但上述专利的第二内包层与外包层直接接触,无法阻挡外包层的羟基进入纤芯层,引起衰减偏大。

9.中国发明专利,公开号为cn107247305a,公开了一种低衰减单模光纤及其制备方

法,该低衰减单模光纤包括芯层和包层,通过vad工艺制造芯棒得到芯层掺锗和氯、内包层掺氟和氯的玻璃芯棒,将此芯棒套入纯二氧化硅外套管,或通过ovd工艺在此芯棒外面沉积外包层,得到可供拉丝的预制棒,将此预制棒在1500~3300m/min的拉丝速度下进行拉丝形成光纤。上述专利是通过在芯层掺入氯元素,降低芯层玻璃的粘度来降低衰减,但是芯层掺杂组分过多,工艺复杂,芯包粘度匹配更难。

技术实现要素:

10.为解决现有技术中存在的技术问题,本发明的目的在于提供一种低损抗弯单模光纤及其制备方法。

11.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

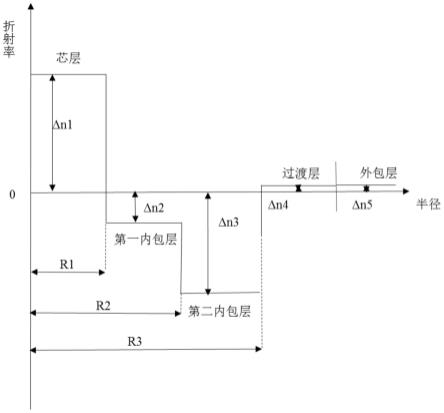

12.一种低损抗弯单模光纤,从内到外依次包括纤芯层、第一内包层、第二内包层、过渡层和外包层,所述纤芯层中掺杂锗元素,微掺杂氟元素,纤芯层的相对折射率差

△

n1为0.28%~0.32%,所述第一内包层和第二内包层中掺杂氟元素,第一内包层的相对折射率差

△

n2为-0.10%~-0.05%,所述第二内包层的相对折射率差

△

n3为-0.15%~-0.10%,所述过渡层中掺杂氯元素,过渡层的相对折射率差

△

n4为0.01%~0.03%,所述外包层中掺杂铝元素,外包层的相对折射率差

△

n5满足:

△

n1》

△

n5≈

△

n4》

△

n2》

△

n3。

13.进一步的,所述纤芯层的半径r1为4~5μm。

14.进一步的,所述第一内包层的半径r2与纤芯层的半径r1之比r2/r1=2.5~3.5。

15.进一步的,所述第二内包层的半径r3与纤芯层的半径r1之比r3/r1=4.95~5.35。

16.进一步的,所述外包层中掺杂铝的浓度控制在3~20ppm。

17.进一步的,所述过渡层与外包层的半径比为1.0~1.2。

18.进一步的,所述低损抗弯单模光纤在1550nm波段衰减系数≤0.178db/km,在1310nm的模场直径为8.4~9.2μm,成缆截止波长≤1260nm,光纤零色散波长为1300~1324nm;宏弯水平满足圈,1550nm附加损耗≤0.25db,1625nm附加损耗≤1.0db,圈,1550nm附加损耗≤0.75db,1625nm附加损耗≤1.5db。

19.进一步的,所述纤芯层、第一内包层和第二内包层通过vad法一步沉积而成。

20.进一步的,所述过渡层与外包层通过ovd法分步沉积而成。

21.本发明还公开了一种低损抗弯单模光纤的制备方法,包括以下步骤:

22.1)采用vad法制备松散体,松散体经过脱水烧结制备光纤预制棒芯棒,所述光纤预制棒芯棒从内到外依次包括纤芯层、第一内包层、第二内包层;

23.2)以四氯化硅为主原料,通过ovd法在光纤预制棒芯棒表面进行反应制成多孔粉尘预制棒1,再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结10-15h得到透明的预制棒,烧结过程中通入一定浓度的氯气;

24.3)以八甲基环四硅氧烷、三氧化二铝做为原料,通过ovd法在透明的预制棒上沉积制成多孔粉尘预制棒2,再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结15-20h得到具有较大外包层硬度的透明光纤预制棒;最后,对透明光纤预制棒进行退火、拉丝,得到所需低损抗弯单模光纤。

25.与现有技术相比,本发明的有益效果为:

26.1.本发明采用vad技术制备光纤预制棒芯棒,该芯棒的芯层、第一内包层和第二内

包层结构是通过多喷灯装置一步沉积而成,不同于现有技术中所用高成本的深掺氟套管做内包层或采用管内法(pcvd/mcvd)进行沉积,本发明的工艺路径简单,成本优势明显,有利于规模化。

27.2.本发明采用ovd技术分步制备掺氯离子的过渡层及微掺铝的纯硅外包层,与现有技术中掺氯离子过渡层多为成品套管组装或使用管内法进行沉积相比,本发明中仅需采用ovd技术,调整配方分步沉积,同时匹配相应的烧结技术,达到低衰减、抗弯目的,工艺路径相对简单。

28.3.本发明的纤芯层中掺杂锗,第一内包层掺杂氟,经过实验判断,会有少量氟进入纤芯层中,通过渗入到纤芯层氟的比例测定,精准控制第一内包层氟的掺杂量,可实现纤芯层锗氟共掺杂,降低纤芯层的粘度,使纤芯层和内包层粘度匹配更优,减少光纤内部的缺陷,降低衰减损耗。

29.4.本发明通过在ovd法沉积的过渡层中掺杂氯离子,并优化此过渡层的宽度,可有效阻挡外包层中的羟基进行到纤芯层,减弱其对光纤衰减造成的负面影响。

30.5.本发明通过在ovd法沉积的外包层中掺杂铝,可降低玻璃的粘度,提高硬度,有利于玻璃网络结构的调整,在拉丝过程中将应力集中在包层,使纤芯层受力较少,减少光纤内部缺陷,进一步降低衰减损耗。

31.6.本发明的过渡层和外包层均采用ovd法,通过分步使用不同原料和不同烧结脱羟基工艺制备,在保证降低衰减损耗的同时,较大限度地降低了氯离子对环境的污染,环境友好。

32.7.本发明采用双下陷包层的设计,通过优化双下陷包层的深度与宽度的配比,可防止纤芯光功率弯曲泄露,提高光纤的抗弯能力。

附图说明

33.图1为本发明的光纤折射率剖面示意图;

34.图2为本发明实施例1的多喷灯装置的结构示意图。

具体实施方式

35.下面对本发明进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

36.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

37.一方面,本发明公开了一种低损抗弯单模光纤,如图1-2所示,该光纤基于汽相轴向沉积法(vad) 外汽相沉积法(ovd)工艺制备得到,该光纤从内到外依次包括纤芯层、第一内包层、第二内包层、过渡层和外包层。

38.采用vad法制备松散体,松散体经过脱水烧结制备光纤预制棒芯棒,包括纤芯层、第一内包层和第二内包层。纤芯层掺杂锗元素,但由于第一内包层会有部分氟渗入芯棒,导致纤芯层实际为锗、氟共掺,纤芯层的半径r1为4~5μm,相对折射率差

△

n1(纤芯层相对于

纯石英玻璃的折射率差)为0.28%~0.32%。第一内包层和第二内包层由vad法多喷灯装置一步沉积而成,同时烧结过程中通入含氟气体,完成掺氟过程,第一内包层和第二内包层均为掺氟二氧化硅。第一内包层的半径r2与纤芯层的半径r1之比r2/r1=2.5~3.5,相对折射率差

△

n2(第一内包层相对于纯石英玻璃的折射率差)为-0.10%~-0.05%。第二内包层的半径r3与纤芯层的半径r1之比r3/r1=4.95~5.35,相对折射率差

△

n3(第二内包层相对于纯石英玻璃的折射率差)为-0.15%~-0.10%。

39.过渡层采用四氯化硅做为主要原料,通过ovd多喷灯喷涂的方式在石英芯棒表面进行反应制备成多孔粉尘预制棒1,此预制棒再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结10-15h,烧结过程中通入一定浓度的氯气,来达到除去反应过程中多余羟基、阻挡外包层的羟基进入到纤芯层以及氯离子掺杂的目的,从而得到透明的预制棒,过渡层的相对折射率差

△

n4(过渡层相对于纯石英玻璃的折射率差)为0.01%~0.03%。

40.外包层采用八甲基环四硅氧烷、三氧化二铝做为原料,同样通过ovd多喷灯喷涂的方式,在上述已制备的透明的带有过渡层的预制棒上沉积制备多孔粉尘预制棒2,再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结15-20h,得到具有较大外包层硬度的透明光纤预制棒。此次烧结采用真空烧结物理脱水的方式,通过腔体负压达到脱羟基的目的,同时掺杂铝的浓度控制在3~20ppm,外包层的相对折射率差

△

n5(外包层相对于纯石英玻璃的折射率差)满足:

△

n1》

△

n5≈

△

n4》

△

n2》

△

n3。过渡层与外包层的半径比为1.0~1.2。

41.本发明采用vad法一步沉积纤芯层、第一内包层和第二内包层,采用ovd法分步沉积过渡层和外包层,光纤预制棒芯棒的第一内包层、第二内包层、过渡层和外包层一起组成了光纤的包层结构,包层也是决定光纤包芯比的重要因素之一。过渡层和外包层总宽度是根据芯棒实际折射率大小以及目标光学参数中心值反算出来的,过渡层和外包层的宽度比=1:1~1.5,再折算成目标沉积重量,利用ovd法实现分布沉积,过渡层和外包层的宽度比的大小是根据实验判断其对衰减降低程度大小综合制定的,进而通过优化此过渡层和外包层的宽度,可有效阻挡外包层中的羟基进行到纤芯层,减弱其对光纤衰减造成的负面影响。

42.本发明制备的低损抗弯单模光纤在1550nm波段衰减系数≤0.178db/km;该光纤在1310nm的模场直径为8.4~9.2μm,成缆截止波长≤1260nm,光纤零色散波长为1300~1324nm;宏弯水平满足圈,1550nm附加损耗≤0.25db,1625nm附加损耗≤1.0db,圈,1550nm附加损耗≤0.75db,1625nm附加损耗≤1.5db。

43.另一方面,本发明还公开了一种低损抗弯单模光纤的制备方法,包括以下步骤:

44.1)采用现有vad法制备松散体,松散体经过脱水烧结制备光纤预制棒芯棒,光纤预制棒芯棒从内到外依次包括纤芯层、第一内包层、第二内包层;

45.2)以四氯化硅为主原料,通过ovd法在光纤预制棒芯棒表面进行反应制成多孔粉尘预制棒1,再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结10-15h得到透明的预制棒,烧结过程中通入一定浓度(0.5-2.0slpm)的氯气;

46.3)以八甲基环四硅氧烷、三氧化二铝做为原料,通过ovd法在透明的预制棒上沉积制成多孔粉尘预制棒2,再通过1000-1100℃soot氧化6-8h、1400-1600℃soot烧结15-20h得到具有较大外包层硬度的透明光纤预制棒;最后,对透明光纤预制棒进行退火、拉丝,得到所需低损抗弯单模光纤。

47.实施例1

48.如图1所示,本实施例的低损抗弯单模光纤中,采用vad法通过多喷灯装置一步沉积纤芯层、第一内包层和第二内包层,采用ovd法分步沉积过渡层和外包层,各层满足:

49.纤芯层半径r1=4.7μm,纤芯层的相对折射率差

△

n1为0.315%;

50.第一内包层半径r2=12.5μm,第一内包层的相对折射率差

△

n2为-0.08%;

51.第二内包层半径r3=23.5μm,第二内包层的相对折射率差

△

n3为-0.14%;

52.过渡层的相对折射率差

△

n4为0.01%;

53.外包层中铝的掺杂浓度为12ppm。

54.如图2所示,多喷灯装置包含位于同一竖直平面内的3个喷灯,该3个喷灯分别记为纤芯层喷灯1、第一内包层喷灯2、第二内包层喷灯3,分别对应形成光纤预制棒芯棒不同位置(分别为纤芯层、第一内包层和第二内包层)折射率剖面结构。

55.本实施例的低损抗弯单模光纤的主要指标如下:

56.1310nm波段衰减系数为0.317db/km,1550nm波段衰减系数为0.176db/km;

57.宏弯水平满足圈,1550nm附加损耗为0.028db,1625nm附加损耗为0.117db,圈,1550nm附加损耗为0.055db,1625nm附加损耗为0.163db;

58.光纤截止波长为1225nm,1310nm的模场直径为8.92μm。

59.光纤参数符合itu-t g.657标准的要求,且衰减损耗、宏弯性能明显较优。

60.实施例2

61.本实施例的低损抗弯单模光纤中,采用vad法一步沉积纤芯层、第一内包层和第二内包层,采用ovd法分步沉积过渡层和外包层,各层满足:

62.纤芯层半径r1=4.2μm,纤芯层的相对折射率差

△

n1为0.307%;

63.第一内包层半径r2=10.5μm,第一内包层的相对折射率差

△

n2为-0.05%;

64.第二内包层半径r3=20.8μm,第二内包层的相对折射率差

△

n3为-0.11%;

65.过渡层的相对折射率差

△

n4为0.02%;

66.外包层中铝的掺杂浓度为10ppm。

67.本实施例的低损抗弯单模光纤的主要指标如下:

68.1310nm波段衰减系数为0.319db/km,1550nm波段衰减系数为0.178db/km;

69.宏弯水平满足圈,1550nm附加损耗为0.035db,1625nm附加损耗为0.121db,圈,1550nm附加损耗为0.060db,1625nm附加损耗为0.178db;

70.光纤截止波长为1245nm,1310nm的模场直径为8.72μm。

71.光纤参数符合itu-t g.657标准的要求,且衰减损耗、宏弯性能明显较优。

72.本发明未具体描述的部分或结构采用现有技术或现有产品即可,在此不做赘述。

73.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。