1.本发明提供一种外压式密封性能试验装置,该装置能够模拟测量外压环境下,常温或高温条件中螺栓法兰连接结构的密封性能。

背景技术:

2.由螺栓、法兰和垫片组成的密封连接结构具有结构简单、拆卸方便的优点,它广泛应用于石油、化工、电力、船舶等行业。随着海上油气开发的不断深入,油气田开采逐渐走向深海,作业水深与高外压环境下保证输送介质的管道间的法兰连接紧固、不发生密封泄漏显得至关重要。承压舱是海洋电磁勘探系统大电流发生器的安装舱,舱体采用分段式结构,段与段之间通过法兰连接,其最大工作水深达4000 m,在外部高压水深环境中,可靠的密封性是保证承压舱正常工作的前提。此外,海上工作平台的电力需要通过海底电缆传输,电缆在由陆地入海、海底管道铺设、从海中牵出引入海上工作台等过程中多处使用螺栓法兰结构进行连接,以减小海风、涌浪、海水等外部环境因素对电缆的影响。

3.近年来,出现了不少用于密封检漏的试验装置。cn202210136813.8号申请提供一种船用水密风管的外压试验方法及装置,弥补了现有技术中缺少水密风管外压试验方法的不足,通过外压试验来检验水密风管的密封性能,保证水流不会从水密风管的外部流入其内部。

4.cn201420662586.3号申请提供一种pe管外压试验装置来判断密封结构在承受外压的情况下(浸没在船舶压载舱内,尤其是对于需要潜水作业的特种船型,承受外压更大)是否有变形及泄漏现象。

5.cn201020129666.4号申请公开一种海底电缆接线端头的密封装置,当海上工作平台需要运走维护时,该装置能够将平台上拆下的电缆端头密封沉入海底,等平台维修运回来后,再把电缆从水底捞出重新使用。

6.上述现有试验装置在检漏过程中只能检测到装置是否发生泄漏,无法得到具体的泄漏率大小,且都未考虑温度变化等对试验的影响。

技术实现要素:

7.本发明针对目前缺少外压式检测装置,提供一种外压式密封性能试验装置,该装置设计巧妙,维修方便,适用于外压情况下螺栓法兰连接系统的泄漏率测量。

8.本发明的具体技术方案如下:一种外压式密封性能试验装置,包括螺栓法兰连接结构、承压罩、内罩体、加热器和支撑底座;所述螺栓法兰连接结构包括上法兰、下法兰、上封头和双头螺栓,上法兰与上封头焊接,下法兰与支撑底座焊接,上、下法兰之间设有试验垫片并通过双头螺栓连接,由此形成密封的外罩体结构;所述承压罩罩在螺栓法兰连接结构外部,承压罩底部与支撑底座密封连接,承压

罩与螺栓法兰连接结构之间形成密封试验空腔,并在支撑底座上设有密封试验空腔的进气口。

9.所述螺栓法兰连接结构罩在内罩体外部,两者之间形成测漏空腔,内罩体底部设有内罩体旋塞,与之相对应,支撑底座中部设有安装孔,内罩体旋塞与支撑底座的安装孔采用螺纹配合,并在内罩体旋塞上设有测漏空腔的出气口。

10.所述加热器设在内罩体中,加热器底部设有加热器旋塞,所述内罩体旋塞中部设有内孔,加热器旋塞与该内孔采用螺纹配合,并在加热器旋塞上开有引线孔。

11.试验介质经所述进气口进入密封试验空腔,泄漏的试验介质漏入测漏空腔,经测漏空腔的出气口抽取泄漏的试验介质进行检测。

12.进一步地,还设有数据采集及加热温控系统,它包括设置在加热器中的第一温度传感器,设置在试验垫片处的第二温度传感器,设置在内罩体旋塞上出气口处的第三温度传感器和采集卡。

13.进一步地,还包括介质给定系统,它经密封试验空腔的进气口与密封试验空腔连通,用于输送介质,提供试验所需的外压环境。

14.进一步地,还包括泄漏率测量系统,它经测漏空腔的出气口与测漏空腔连通,用于测量试验垫片的泄漏率。

15.进一步地,还设有显影带,贴于螺栓法兰连接结构上法兰与下法兰的连接处。

16.进一步地,还设有无线螺栓松动传感器,它固定安装在双头螺栓的上部。

17.进一步地,所述加热器与数据采集及加热温控系统连接,用于调节介质密封系统的温度。

18.进一步地,所述承压罩上还设有安全阀,保证试验装置不会因为压力过高而发生事故。

19.进一步地,所述承压罩底部与支撑底座之间通过螺栓和垫片密封连接。

20.进一步地,所述内罩体底部焊接在内罩体旋塞上;加热器底部焊接在加热器旋塞上。

21.本发明相比于现有技术具有如下有益效果:1、适用性广。本发明的外压式密封性能试验装置,能够模拟外压环境,适用于常温工况,以及高温工况下螺栓法兰连接结构的的泄漏率测量。

22.2、运维简便。本装置设计了加热器旋塞和内罩体旋塞,两组旋塞采用螺纹装结构,不仅安装方便,当发生故障时也可直接拆卸更换,维护方便。

23.3、测量范围广,功能多样。装置中承压罩与支撑底座之间采用螺栓连接,方便进行载荷调节。采用螺栓松动检测法测量螺栓载荷的变化,从而建立起螺栓载荷与泄漏率之间的关系。还可采用的氨气检漏法、集漏空腔增压法和氦质谱仪检漏法对密封结构进行泄漏率测量,可测量10-2

~10-11

cm3/s范围的泄漏率,测量范围广。

24.(4)安全性高。设置在承压罩上的安全阀对装置起安全保护作用,当承压罩内压力超过规定值时,安全阀打开,将系统中的一部分气体向外排出,从而保证不因压力过高而发生事故。

附图说明

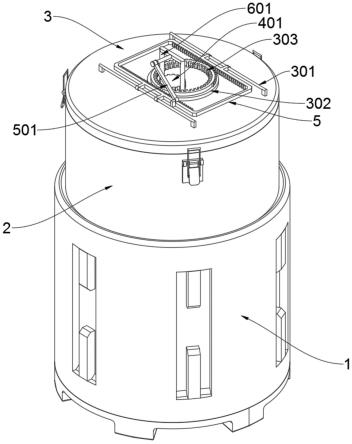

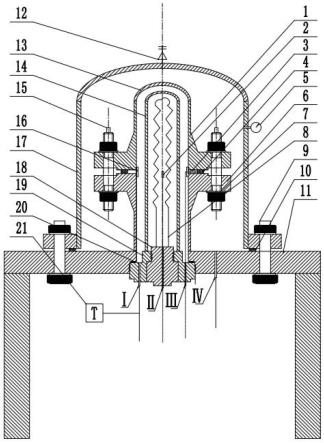

25.图1为本发明装置的结构示意图;图2为加热器旋塞与内罩体旋塞的仰视图;图3为本发明装置使用状态参考图;图1中:1-上法兰;2-第一温度传感器;3-第二温度传感器;4-试验垫片;5-压力表;6-下法兰;7-法兰双头螺栓;8-加热器;9-角头螺栓;10-密封垫片;11-支撑底座;12-安全阀;13-上封头;14-内罩体;15-无线螺栓松动传感器;16-显影带;17-承压罩;18-加热器旋塞;19-内罩体旋塞;20-密封垫片;21-第三温度传感器;22-溶氨水箱;23-出口阀1;24-氨表;25-气阀;26-真空泵;27-真空阀;28-三通阀;29-稳压罐;30-增压泵;31-氨气瓶;32-三通阀;33-稳压阀;34-真空阀;35-稳压罐;36-真空泵;37-增压泵;38-气阀2;39-氮/氦气瓶;40-三通阀;41-数据采集模块;42-三通阀;43-微压传感器;44-氦质谱仪;45-计算机;ⅰ为出气口;ⅱ为引线孔;ⅲ为引线孔;ⅳ为进气口。

具体实施方式

26.为清楚阐述本发明的装置,以下结合附图对本发明作进一步说明。

27.实施例一:如图1所示,本发明的外压式密封性能试验装置,包括螺栓法兰连接结构、承压罩17、内罩体14、加热器8和支撑底座11。适于模拟外压环境下螺栓法兰连接结构的密封性能测试。

28.其中,螺栓法兰连接结构包括上法兰1、下法兰6、上封头13和双头螺栓7,上法兰1与上封头13焊接,下法兰6与支撑底座11焊接,上、下法兰之间设有试验垫片4并通过双头螺栓7连接,由此形成密封的外罩体结构。

29.其中,承压罩17罩在螺栓法兰连接结构外部,承压罩底部与支撑底座11密封连接,承压罩17与螺栓法兰连接结构之间的空间形成密封试验空腔,也可以说,承压罩与外罩体结构之间的空间形成密封试验空腔,并在支撑底座11上设有密封试验空腔的进气口ⅳ。

30.螺栓法兰连接结构罩在内罩体14外部,两者之间空间形成测漏空腔,内罩体底部设有内罩体旋塞19,内罩体底部可以焊接在内罩体旋塞19上或通过其他方式连接。与之相对应,支撑底座11中部设有安装孔,内罩体旋塞19与支撑底座的安装孔采用螺纹配合,并在内罩体旋塞19上设有测漏空腔的出气口ⅰ与第二温度传感器的引线孔ⅲ。

31.如图2所示,加热器8设在内罩体中,加热器8底部设有加热器旋塞18,加热器底部可以焊接在加热器旋塞18上或采用其他方式连接,内罩体旋塞19中部设有内孔,加热器旋塞18与该内孔采用螺纹配合,并在加热器旋塞18上开有引线孔ⅱ。

32.测试时,试验介质由进气口ⅳ进入密封试验空腔,泄漏的试验介质漏入测漏空腔,经测漏空腔的出气口ⅰ抽取泄漏的试验介质,用于进行后续检测。该装置结构设计巧妙,维修方法,适用外压条件下泄漏率的测量,弥补了现有测量装置的空缺。

33.实施例二:如图3所示,本发明的外压式密封性能试验装置包括螺栓法兰连接结构、承压罩17、内罩体14、加热器8和支撑底座11。适于模拟外压环境下螺栓法兰连接结构的密封性能。

34.其中,螺栓法兰连接结构包括上法兰1、下法兰6、上封头13和双头螺栓7,上法兰1

与上封头13焊接,下法兰6与支撑底座11焊接,上、下法兰之间设有试验垫片4并通过双头螺栓7连接,由此形成密封的外罩体结构。螺栓法兰连接结构上法兰1与下法兰6的连接处还贴有显影带16中,置于测漏空腔内侧。本例中螺栓法兰连接结构包括8组螺栓,每组双头螺栓7的上部设有一个无线螺栓松动传感器15,以检测螺栓的松动情况。

35.其中,承压罩17罩在螺栓法兰连接结构外部,承压罩底部与支撑底座11密封连接,承压罩17与螺栓法兰连接结构之间的空间形成密封试验空腔,也可以说,承压罩与外罩体结构之间的空间形成密封试验空腔,并在支撑底座11上设有密封试验空腔的进气口ⅳ;承压罩上还设有安全阀12,保证试验装置不会因为压力过高而发生事故,承压罩17底部与支撑底座11之间通过螺栓和垫片密封连接。

36.螺栓法兰连接结构罩在内罩体14外部,两者之间空间形成测漏空腔,内罩体底部设有内罩体旋塞19,内罩体底部可以焊接在内罩体旋塞19上或通过其他方式连接。与之相对应,支撑底座11中部设有安装孔,内罩体旋塞19与支撑底座的安装孔采用螺纹配合,并在内罩体旋塞19上设有测漏空腔的出气口ⅰ与第二温度传感器的引线孔ⅲ。

37.如图2所示,加热器8设在内罩体中,加热器8底部设有加热器旋塞18,加热器底部可以焊接在加热器旋塞18上或采用其他方式连接,内罩体旋塞19中部设有内孔,加热器旋塞18与该内孔采用螺纹配合,并在加热器旋塞18上开有引线孔ⅱ。

38.本发明的外压式密封性能试验装置还包括以下部分:数据采集及加热温控系统,用于采集试验垫片4及螺栓法兰连接结构内腔体中的温度,并调节介质密封系统的温度。包括设置在加热器中的第一温度传感器2,设置在试验垫片处的第二温度传感器3,设置在内罩体旋塞19的出气口处的第三温度传感器21,还设有采集卡。采集卡分别与第一温度传感器2、第二温度传感器3、第三温度传感器21和计算机45连接;无线螺栓松动传感器15与手机网关无线连接,手机端数据实时传输至计算机45。数据采集及加热温控系统主要用于采集试验垫片4及螺栓法兰连接结构内腔体中的温度,并调节介质密封系统的温度。

39.介质给定系统,包括氨气供给系统与氮/氦气供给系统,它经密封试验空腔的进气口ⅳ与密封试验空腔连通,用于输送介质,提供试验所需的外压环境。

40.泄漏率测量系统,用于测量试验垫片4的泄漏率,它经测漏空腔的出气口与测漏空腔连通,用于测量试验垫片4的泄漏率。

41.测试时,由介质给定系统向密封试验空腔输送介质,试验介质由进气口ⅳ进入密封试验空腔。经加热器对密封试验空腔内试验介质及试验垫片进行加热,泄漏的试验介质漏入测漏空腔,经测漏空腔的出气口ⅰ抽取泄漏的试验介质,由泄漏率测量系统进行泄漏率检测。试验中,数据采集及加热温控系统的第一温度传感器2测量加热器的温度,第二温度传感器3测量试验垫片处的温度,第三温度传感器21测量内罩体旋塞19上出气口处的温度。

42.基于本发明的外压密封结构密封性能试验装置,可以进行多种方法检漏,包括氨气检漏法、集漏空腔增压法和氦质谱检漏法,而且在试验过程中能通过无线螺栓松动传感器15测得螺栓载荷,从而建立泄漏率与螺栓载荷的联系。试验具体操作如以下各实施例。

43.实施例三:本发明的外压式密封性能试验装置能够模拟如海底电缆接线端头等的外压环境或管道输送高温油气等高温工况,可采用氨气检漏法、集漏空腔增压法和氦质谱检漏法,对

密封结构进行泄漏率测量,如图2所示。

44.一、常温下采用氨气检漏法的具体操作如下:步骤1:试验装置安装;1.1)在下法兰6上放置试验垫片4;1.2)将上法兰1安装到下法兰6上;1.3)将无线螺栓松动传感器15工装固定到各法兰双头螺栓7的上端面,用扳手拧紧所有螺栓,保证每个螺栓载荷相同;1.4)在支撑底座11上放置密封垫片10,承压罩17通过角头螺栓10固定到支撑底座11上,并用扳手拧紧;1.5)保持手部清洁干燥,手持显影带从支撑底座11中间的开口伸入螺栓法兰连接结构内腔体中,并将其贴在上法兰1与下法兰6的连接处,贴好后用透明的聚乙烯薄膜保护起来,并用胶带将薄膜边缘紧贴在螺栓法兰连接结构内腔壁中;1.6)将密封垫片20放置在内罩体旋塞19上,再用扳手将内罩体旋塞19由下往上通过螺纹拧进支撑底座11中并紧固;1.7)将加热器8固定在加热器旋塞18上后,用扳手将加热器旋塞18由下往上通过螺纹拧进内罩体旋塞19中并紧固;1.8)用软管将支撑底座11下的进气口ⅳ与三通阀32相连接;步骤2:试验工况调节;2.1)转动三通阀32上的手轮,使a-b端处于通路,密封试验空腔与氨气供给系统连通;2.2)转动三通阀28上的手轮,使b-c端处于通路,便于往密封试验空腔中输送氨气;2.3)关闭出口阀23,打开真空阀27与真空泵26,将试验装置抽真空;2.4)关闭真空阀27与真空泵26,打开氨瓶总阀门,通入氨气到密封试验空腔中;2.4)调节增压泵30对稳压罐29内的氨气进行增压,最高压力可达20mpa;步骤3:检测显影带状态;3.1)关闭氨瓶总阀门与增压泵30,打开出口阀23,将氨气引入溶氨水箱22中;3.2)转动三通阀28上的手轮,使a-b端处于通路;3.3)关闭出口阀23,打开真空阀27与真空泵26,引入干燥空气对被检装置进行2至3次“冲洗”;3.4)用扳手卸下法兰双头螺栓7,拆下上法兰1,取出显影带16;3.5)让显影带在空气中曝光1分钟,采用溴酚蓝为指示剂使其显色,若显影带出现蓝紫色,则发生泄漏;若显影带不显色,则说明试验装置密封良好;步骤4:拆除试验装置;步骤5:整理试验现场,结束试验。

45.二、高温下采用集漏空腔增压法的具体操作如下:步骤1:试验装置安装;1.1)将密封垫片20放置在内罩体旋塞19上,再用扳手将内罩体旋塞19由下往上通过螺纹拧进支撑底座11中并紧固;

1.2)将加热器8固定在加热器旋塞18上,安装温度传感器2至加热器8中,其导线通过加热器旋塞18上的引线孔引出并与数据采集模块41相连;1.3)将密封垫片20放置在内罩体旋塞19上,用扳手将内罩体旋塞19由下往上通过螺纹拧进支撑底座11中并紧固;1.4)用扳手将加热器旋塞18由下往上通过螺纹拧进内罩体旋塞19中并紧固;1.5)在下法兰6上放置试验垫片4,安装第二温度传感器3,其导线通过内罩体旋塞19上的引线孔ⅲ引出,并与数据采集模块41相连,采用密封胶密封引线孔ⅲ;1.6)将上法兰1安装到下法兰6上;1.7)将无线螺栓松动传感器15工装固定到各法兰双头螺栓7的上端面,并用扳手拧紧所有螺栓,保证每个螺栓载荷相同;1.8)在支撑底座11上放置密封垫片10,承压罩17通过角头螺栓10固定到支撑底座11上,并用扳手拧紧;1.9)用软管将支撑底座11下的进气口与三通阀32相连接;步骤2:工况调节并进行试验;2.1)氮/氦气瓶39选用氮气瓶;2.2)标定测漏空腔容积,得到测漏空腔容积为v;2.3)转动三通阀32上的手轮,使b-c端处于通路,密封试验空腔与氮气供给系统连通;2.4)转动三通阀40上的手轮,使b-c端处于通路,测漏空腔与外界空气端连通;2.5)打开氮气瓶总阀门、气阀38与稳压阀33,通入氮气到密封试验空腔中;2.6)打开加热器8,将螺栓法兰连接结构内部加热至所需温度,最高可达600℃;2.7)调节增压泵37对稳压罐35内的氮气进行增压,最高压力为20mpa;2.8)第一温度传感器2测量螺栓法兰连接结构内腔体中心温度t3,第二温度传感器3测量试验垫片4的温度t4,通过监测t3和t4来调节控制螺栓法兰连接结构内部温度;2.9)通入氮气后稳定一段时间,转动三通阀40上的手轮,使a-c端处于通路并开始计时,记录计时开始时微压传感器43的压力p1与第三温度传感器21的温度t1,并记录结束时的压力p2和温度t2;步骤3:根据试验数据得到泄漏率;在测量时间间隔t内,测漏空腔内的压力和温度分别由p1、t1变为p2、t2,通过漏孔的气体的体积泄漏率为:折算到标准状况下为:折算到标准状况下为:——标准状况下大气的热力学温度,k;——标准大气压力,pa;

——气体的体积泄漏率,m3/s;——标准状况下的体积泄漏率,m3/s;将测漏空腔容积v、温度t1、t2、压力p1、p2代入气体泄漏率方程,得出单位时间内气体体积泄漏率大小。

46.三、高温下采用氦质谱检漏法的具体操作如下:步骤1:试验装置安装;1.1)在下法兰6上放置试验垫片4;1.2)将上法兰1安装到下法兰6上;1.3)将无线螺栓松动传感器15工装固定到各法兰双头螺栓7的上端面,用扳手拧紧所有螺栓,保证每个螺栓载荷相同;1.4)在支撑底座11上放置密封垫片10,承压罩17通过角头螺栓10固定到支撑底座11上,并用扳手拧紧;1.5)将密封垫片20放置在内罩体旋塞19上,用扳手将内罩体旋塞19由下往上通过螺纹拧进支撑底座11中并紧固;1.6)将加热器8固定在加热器旋塞18上,用扳手将加热器旋塞18由下往上通过螺纹拧进内罩体旋塞19中并紧固;1.7)用软管将支撑底座11下的进气口与三通阀32相连接;步骤2:工况调节并进行试验;2.1)氮/氦气瓶39选用氦气瓶;2.2)转动三通阀32上的手轮,使b-c端处于通路,密封试验空腔与氦气供给系统连通;2.3)转动三通阀40上的手轮,使a-b端处于通路;2.4)转动三通阀42上的手轮,使a-b端处于通路,测漏空腔与氦质谱仪44连通;2.5)打开真空阀34与真空泵36,将密封试验空腔抽真空;2.6)打开氦气瓶总阀门、气阀38与稳压阀33,通入氦气到密封试验空腔中;2.7)打开加热器8,将螺栓法兰连接结构内部加热至所需温度,最高温度为600℃;2.8)调节增压泵37对稳压罐35内的氦气进行增压,最高压力为20mpa;步骤3:读取氦质谱仪示数获得泄漏率;3.1)稳定一段时间后,氦质谱检仪45的吸嘴通过出口阀42将泄漏出的介质吸至氦质谱检漏仪45中;3.2)观察氦质谱仪44的示数变化,记录泄漏率。

47.四、采用无线螺栓松动传感器测量螺栓载荷的具体操作如下:1)在完成螺栓法兰连接结构的安装后,将无线螺栓松动传感器15工装固定在法兰双头螺栓7的上端面;2)用手机网关启动无线螺栓松动传感器15,将手机nfc区域靠近传感器的nfc标示区域,启动传感器后,将手机蓝牙连接至传感器;3)用手机网关对传感器进行点检,查看耦合情况,查看测量长度应在螺栓真实长度

±

5mm内,信号强度应大于10,采集数量应大于60,三个参数都达标说明传感器耦合合格;

4)继续完成试验装置安装;5)试验过程中,无限螺栓松动传感器15实时传输法兰双头螺栓7所受的载荷;6)手机端数据实时传入计算机,试验结束后,观察螺栓力与泄漏率的变化过程曲线,从而建立螺栓载荷与泄漏率之间的关系。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。