一种led灯板及其制备方法

技术领域

1.本发明涉及液晶显示器技术领域,更具体地涉及一种led灯板及其制备方法。

背景技术:

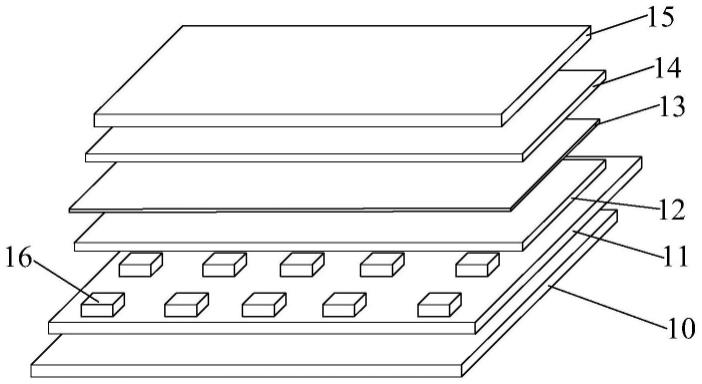

2.液晶显示器(lcd)中需要背光系统来提供均匀的面光源,而目前背光系统中常用的方案是在底部放置led光源和透镜,然后在距离h的高度位置处放置一张扩散板,把多颗led光源的光变成均匀的面光源。随着lcd技术的发展,为了追求薄型化和动态背光技术,近年出现了mini-led技术,一个带mini-led技术的lcd系统如图1所示,在后盖10上方依次设有mini-led灯板11、扩散板12、量子点薄膜13、光学膜14和液晶模块15,mini-led灯板11点阵设有若干led发光芯片16。在该系统中,led发光芯片16是一种尺寸很小的蓝光led,通常在100-500微米之间,在一个mini-led灯板11(light board)上有成千上万颗蓝光led发光芯片16。在距离mini-led灯板11一定距离的位置放置一张扩散板12,用于把成千上万颗的led发光芯片16发出来的点阵蓝光转化为均匀的面光源。

3.在该光学系统中,有大量的光线会被反射到mini-led灯板的表面,为了回收利用这些光线,通常会在mini-led灯板11的表面刷一层白色的反光油墨17(具体结构如图2所示),反光油墨17的反射率一般在85%左右。为了进一步提高反射率,可在反光油墨17表面贴附一张开孔的反射片18,反射片18的反射率能达到95%。但是由于mini-led灯板11的表面上有成千上万颗led发光芯片16,因此,反光油墨17和反射片18都需要开窗或开孔。其存在以下缺陷:(1)反射片的材质是高分子的pet材料,存在吸收水分和高温后膨胀收缩的问题,因此,反射片的开孔需要较大,以免反射片收缩伤害到led发光芯片。且对于反射片的开孔,由于开孔工艺的限制,开孔的直径通常都很大,一般都在2mm以上。因此,当led发光芯片之间的间距小于3mm时,使用反射片的方案没有效益。此时为了提升mini-led灯板的反射率,只能增加白油的反射率,但是灯板上的白油必须要和mini-led灯板一起经过回流焊(温度可达260度),白油在高温下材料特性会发生变化,反射率下降,同时也会出现颜色差异。所以在led间距小于3mm时,提高灯板反射率成了一个大的问题;(2)当led发光芯片之间的间距小于3mm时,led发光芯片的数量通常达到上万颗,而为了保护led发光芯片,需要在led发光芯片位置一个接一个的点保护胶水19,单颗点胶的工艺时间会特别长,而使用其他工艺,例如整面硅胶模压,也会带来相应的成本及良率问题。

技术实现要素:

4.本发明的目的之一是提供一种led灯板,能提高led灯板的反射率,且能避免点胶工艺时间长的缺陷。

5.本发明的目的之二是提供一种上述led灯板的制备方法。

6.为了实现上述目的,本发明公开了一种led灯板,包括灯板本体、呈透明结构的定位部、呈透明结构的粘结层,所述灯板本体表面间隔设有若干led发光芯片,未设置所述led发光芯片的所述灯板本体表面设有第一反射层,所述定位部朝所述灯板本体的一侧为底

面,底面内凹设有与每个led发光芯片一一对应的凹槽,未设置所述凹槽的所述定位部底面设有第二反射层,借助所述粘结层将所述定位部与所述灯板本体连接固定,所述定位部位于所述灯板本体的上方,且所述led发光芯片与所述凹槽一一对应配合。

7.较佳的,所述led发光芯片点阵设置在所述灯板本体表面。

8.较佳的,所述第一反射层和第二反射层均为反光油墨。

9.较佳的,所述定位部选自玻璃材质或高分子光学材料。

10.较佳的,所述高分子光学材料选自pmma、ps、pet中的至少一个。

11.较佳的,所述粘结层为硅胶材质或uv胶。

12.相应地,本技术还提供一种上述led灯板的制备方法,包括步骤:

13.(1)提供定位部,在所述定位部的一侧设置若干凹槽,在未设置所述凹槽的区域设有第二反射层;

14.(2)在所述凹槽内及所述第二反射层表面设有粘结层;

15.(3)提供灯板本体,在所述灯板本体表面间隔设有若干led发光芯片,在未设置所述led发光芯片的区域设有第一反射层,在所述第一反射层上设热熔胶;

16.(4)将所述定位部贴合在所述灯板本体上,使得所述凹槽与所述led发光芯片一一对应;

17.(5)加热使得热熔胶融化,所述定位部在重力作用下向所述灯板本体压合;

18.(6)置入烤箱,对所述粘结层进行固化,得到led灯板。

19.本发明的有益效果有:

20.(1)本发明技术方案中定位部未设置凹槽的区域设有第二反射层,由于该第二反射层不会与led发光芯片一起经过回流焊过程,因此,其反射率不会受到损失,能大幅提高该灯板的反射率。

21.(2)本发明技术方案中在定位部设有凹槽,因定位部可采用玻璃材质,凹槽可通过化学蚀刻制作,使得凹槽的直径可以做到很小,因此,从而使得第一反射层和第二反射层的面积能得到增大,能有效提高灯板的反射率,解决了led发光芯片之间间距小于3mm时使用不了反射片带来的反射率低的问题。

22.(3)本发明技术方案中因led发光芯片嵌入凹槽中,led发光芯片发出的光绝大部分都是进入到上方的定位部中,因此,出光效率得到提升。

23.(4)本发明中粘结层可通过刮涂工艺一次性的刮进所有凹槽中,工艺时间短,效率高,操作简单,从而避免像现有技术中灯板采用单颗点胶的工艺,导致工艺时间长及效率低的情形。

24.(5)本发明技术方案借助热熔胶对定位部进行支撑,避免了对位调整时定位部对led发光芯片的碰撞及损伤,当对位完成后,使用加热的工艺对热熔胶进行融化,让定位部的凹槽与led发光芯片在重力的作用下自行压合,大幅减少工艺的复杂度和制程风险。

附图说明

25.图1展示现有技术中lcd系统的结构示意图。

26.图2展示现有技术中mini-led灯板的结构示意图。

27.图3展示本发明led灯板的结构示意图。

28.图4展示本发明led灯板的制备工艺流程图。

具体实施方式

29.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

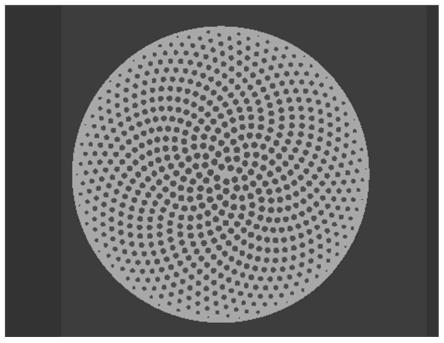

30.请参考图3,本发明公开了一种led灯板,包括灯板本体30、呈透明结构的定位部33、呈透明结构的粘结层36,灯板本体30表面间隔设有若干led发光芯片31,未设置led发光芯片31的灯板本体30表面设有第一反射层32,定位部33朝灯板本体30的一侧为底面,底面内凹设有与每个led发光芯片31一一对应的凹槽34(如图4所示),未设置凹槽34的定位部33底面设有第二反射层35,借助粘结层36将定位部33与灯板本体30连接固定,定位部33位于灯板本体30的上方,且led发光芯片31与凹槽34一一对应配合。

31.其中,灯板本体30可采用聚合物制备,优先采用玻璃材质制得该灯板本体30。若干led发光芯片31设置在灯板本体30的表面,多个led发光芯片31组合成一面发光源。在一较佳实施例中,led发光芯片31点阵设置在灯板本体30表面。有的实施例中,相邻led发光芯片31之间的间距小于3mm,以提高单位面积中灯板本体30上的led发光芯片31数量,提高显示效果。

32.需要理解的是,定位部33呈透明结构,具有一定的透光率,优先为具有95%以上的透光率,更为优选地,具有99%以上的透光率。在一较佳实施例中,定位部33选自玻璃材质或高分子光学材料,高分子光学材料选自pmma、ps、pet中的至少一个。定位部33优选采用玻璃材质,定位部33上设置的凹槽34可通过化学蚀刻制作,通过化学蚀刻使得凹槽34的直径可以做到很小,因此,从而使得第一反射层32和第二反射层35的面积能得到增大,能有效提高灯板的反射率,解决了led发光芯片31之间间距小于3mm时使用不了反射片带来的反射率低的问题。还需理解的是,凹槽34的尺寸大于led发光芯片31的尺寸,以方便led发光芯片31嵌入凹槽34中不受损为佳,具体尺寸可根据实际需要进行设计。因本发明中led发光芯片31嵌入凹槽34中,led发光芯片31发出的光绝大部分都是进入到上方的定位部33中,因此,出光效率得到提升。

33.需要理解的是,第一反射层32和第二反射层35的反射率优选为80%以上,优先为85%以上,更优选为90%以上及92%以上。在一较佳实施例中,第一反射层32和第二反射层35可采用但不限于反光油墨。第二反射层35因设置在定位部33上,因此,该第二反射层35不会与led发光芯片31一起经过回流焊过程,因此,其反射率不会受到损失,能大幅提高该灯板的反射率。在一较佳实施例中,第二反射层35的厚度为20微米以上,更为优选地,第二反射层35的厚度为30微米以上,故而可大大提高对应的反射率。

34.需要理解的是,粘结层36呈透明结构以便于具有一定的透光率,如透光率为85%以上或90%以上,优先为具有95%以上的透光率,更为优选地,具有99%以上的透光率。粘结层36填充凹槽34内且涂覆在第二反射层35表面,粘结层36在热固化或光固化后能将定位部33与灯板本体30进行固定连接。由于粘结层36可通过刮涂工艺一次性的刮进所有凹槽34中,工艺时间短,效率高,操作简单,从而避免像现有技术中灯板采用单颗点胶的工艺,导致

工艺时间长及效率低的情形。有的实施例中,优先采用热固化胶水作为粘结层36,热固化温度以大于120℃为佳,但不限于此。在一较佳实施例中,粘结层36选自硅胶材质或uv胶。

35.请参考图4,本发明还提供一种led灯板的制备方法,包括步骤:

36.s1提供定位部33,在定位部33的一侧设置若干凹槽34,在未设置凹槽34的区域设有第二反射层35;

37.s2在凹槽34内及第二反射层35表面设有粘结层36;

38.s3提供灯板本体30,在灯板本体30表面间隔设有若干led发光芯片31,在未设置led发光芯片31的区域设有第一反射层32,在第一反射层32上设热熔胶37;

39.s4将定位部33贴合在灯板本体30上,使得凹槽34与led发光芯片31一一对应;

40.s5加热使得热熔胶37融化,定位部33在重力作用下向灯板本体30压合;置入烤箱,对粘结层36进行固化,得到led灯板。

41.需要理解的是,s3与s4之间还可包括s31步骤,可根据需要调整定位部33的位置使得凹槽34与灯板本体30的led发光芯片31一一对应,若能一次对准则无需调整。

42.应当理解的是,热熔胶37在常温时是固态,温度升高到50-60℃时会变成熔融的液态。本发明中引入热熔胶37对定位部33进行支撑,避免了对位调整时定位部33对led发光芯片31的碰撞及损伤,当对位完成后,使用加热的工艺对热熔胶37进行融化,让定位部33的凹槽34与led发光芯片31在重力的作用下自行压合,大幅减少工艺的复杂度和制程风险。

43.下面结合图4及通过实施例1来详细阐述本发明的led灯板的制备方法,但不应以此限次本发明的保护范围。

44.实施例1

45.一种led灯板的制备方法,包括步骤:

46.s1提供玻璃材质的定位部33,在定位部33表面通过化学蚀刻制作出凹槽34,在未设置凹槽34的区域印刷反光油墨,反光油墨的厚度为30微米,反射率可达92%;

47.s2在凹槽34内刮涂硅胶,胶水填充进凹槽34,同时将硅胶涂敷在反光油墨表面,硅胶的固化温度为120℃;

48.s3提供玻璃材质的灯板本体30,在灯板本体30表面点阵设有若干led发光芯片31组合成一面发光源,在未设置led发光芯片31的区域印刷反光油墨,在灯板本体30的反光油墨上点热熔胶37,用于支撑作用;

49.s31调整定位部33的位置,使得凹槽34与led发光芯片31一一对应;

50.s4将定位部33贴合在灯板本体30上;

51.s5加热至50℃以上,使得热熔胶37融化,定位部33在重力作用下向灯板本体30压合,led发光芯片31嵌入凹槽34内;

52.固定定位部33和灯板本体30后,置入烤箱,控制温度为120℃,对硅胶进行固化,得到led灯板。

53.以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。