技术特征:

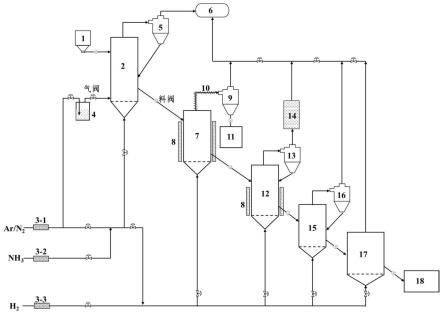

1.一种多级流化床制备高质量氮化硅粉体的系统,其特征在于,所述系统包括:粉体加料装置(1)、前驱体气相合成流化床(2)、第一气体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)、硅源蒸发装置(4)、第一旋风分离装置(5)、尾气回收压缩装置(6)、脱氯流化床(7)、第一能源供给装置(8)、第二旋风分离装置(9)、加热装置(10)、氯化铵收集装置(11)、深度脱氯流化床(12)、第三旋风分离装置(13)、酸性气体处理器(14)、分解流化床(15)、第四旋风分离装置(16)、晶化装置(17)、氮化硅粉体收集装置(18)、第二能源供给装置(19);所述粉体加料装置(1)的出料口与所述前驱体气相合成流化床(2)上部的进料口通过管道和料阀相连接;ar或n2的气源与所述第一气体净化器(3-1)的进气口通过管道相连接;所述第一气体净化器(3-1)的出气口与所述硅源蒸发装置(4)的进气口通过管道和气阀相连接;所述硅源蒸发装置(4)的出气口与所述前驱体气相合成流化床(2)下部的进气口通过管道和气阀相连接;所述第一气体净化器(3-1)的出气口与所述前驱体气相合成流化床(2)底部的进气口通过管道和气阀相连接;nh3气源与所述第二气体净化器(3-2)的进气口通过管道相连接;所述第二气体净化器(3-2)的出气口与所述前驱体气相合成流化床(2)底部的进气口通过管道和气阀相连接;所述前驱体气相合成流化床(2)上部的出气口与所述第一旋风分离装置(5)进气口通过管道连接;所述第一旋风分离装置(5)底部的出料口与所述前驱体气相合成流化床(2)上部的进料口通过管道相连接;所述第一旋风分离装置(5)顶部的出气口与所述尾气回收压缩装置(6)的进气口通过管道相连接;所述前驱体气相合成流化床(2)下部的出料口与所述脱氯流化床(7)的进料口通过管道和料阀相连接;所述脱氯流化床(7)配有所述第一能源供给装置(8);所述脱氯流化床(7)底部的进气口与所述第一气体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)的出气口通过管道和气阀相连接;所述脱氯流化床(7)顶部的出气口与所述第二旋风分离装置(9)的进气口通过配有所述加热装置(10)的管道相连接;所述第二旋风分离装置(9)的出气口与所述尾气回收压缩装置(6)的进气口通过管道相连接;所述第二旋风分离装置(9)的出料口与所述氯化铵收集装置(11)的进料口通过管道和料阀相连接;所述脱氯流化床(7)下部的出料口与所述深度脱氯流化床(12)上部的进料口通过管道和料阀相连接;所述深度脱氯流化床(12)配有所述第二能源供给装置(19);所述深度脱氯流化床(12)顶部的出气口与所述第三旋风分离装置(13)的进气口通过管道相连接;所述第三旋风分离装置(13)底部的出料口与所述深度脱氯流化床(12)上部的进料口通过管道相连接;所述第三旋风分离装置(13)顶部的出气口与所述酸性气体处理器(14)的进气口通过管道相连接;所述酸性气体处理器(14)与所述尾气回收压缩装置(6)的进气口通过管道和气阀相连接;所述深度脱氯流化床(12)底部的进气口与所述第一气体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)的出气口通过管道和气阀相连接;所述深度脱氯流化床(12)下部的出料口与所述分解流化床(15)的进料口通过管道和料阀相连接;所述分解流化床(15)的上部的出气口与所述第四旋风分离装置(16)的进气口通过管道相连接;所述第四旋风分离装置(16)顶部的出气口与所述尾气回收压缩装置(6)的进气口通过管道和气阀相连接;所述第四旋风分离装置(16)底部的出料口与所述分解流化床(15)的上部进料口通过管道相连接;所述分解流化床(15)底部的进气口与所述第一气

体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)的出气口通过管道和气阀相连接;所述分解流化床(15)下部的出料口与所述晶化装置(17)通过管道和料阀相连接;所述晶化装置(17)上部的出气口与所述尾气回收压缩装置(6)的进气口通过管道和气阀相连接;所述晶化装置(17)底部的进气口与所述第一气体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)的出气口通过管道和气阀相连接;所述晶化装置(17)下部的出料口与所述氮化硅粉体收集装置(18)的进料口通过管道和料阀相连接。2.一种基于权利要求1所述系统的多级流化床制备高质量氮化硅粉体的方法,所述方法包括以下步骤:所述粉体加料装置(1)中的物料经过ar或n2清洗后,通过管道和料阀进入被ar或n2清洗过后的所述前驱体气相合成流化床(2)中并保持流化;ar或n2携带所述硅源蒸发装置(4)中的硅源进入所述前驱体气相合成流化床(2)中,同时nh3随ar或n2通过管道进入所述前驱体气相合成流化床(2)中发生前驱体合成反应;所述前驱体气相合成流化床(2)中的细粉经过所述第一旋风分离装置(5)分离后再次进入所述前驱体气相合成流化床(2)中;所述第一旋风分离装置(5)分离出的尾气进入所述尾气回收压缩装置(6),实现尾气的回收再利用;所述前驱体气相合成流化床(2)中的物料经过管道和料阀进入所述脱氯流化床(7),同时,一定量的nh3或h2随ar或n2气体进入所述脱氯流化床(7),并确保其中物料处于流化状态;在所述第一能源供给装置(8)的作用下,所述脱氯流化床(7)中物料中的nh4cl分解成nh3和hcl,并随尾气经过配有所述加热装置(10)的管道进入所述第二旋风分离装置(9)中,nh3和hcl经过冷凝结晶后形成nh4cl固体颗粒进入所述氯化铵收集装置(11),尾气进入所述尾气回收压缩装置(6),实现尾气的回收再利用;所述脱氯流化床(7)中脱完nh4cl的物料经过管道和料阀进入所述深度脱氯流化床(12),同时一定量的nh3或h2随ar或n2气体进入所述深度脱氯流化床(12),并确保其中物料处于流化状态;在所述第二能源供给装置(19)的作用下,所述深度脱氯流化床(12)中物料深度脱氯,尾气中的细粉经过所述第三旋风分离装置(13)分离后进入所述深度脱氯流化床(12);所述第三旋风分离装置(13)分离出的尾气经过所述酸性气体处理器(14)后进入所述尾气回收压缩装置(6),实现尾气的回收再利用;所述深度脱氯流化床(12)中的物料经过管道和料阀进入所述分解流化床(15),同时一定量的nh3或h2随ar或n2气体进入所述分解流化床(15),在一定温度条件下,物料转化为非晶粉体;尾气中的细粉经过所述第四旋风分离装置(16)分离后进入所述分解流化床(15);所述第四旋风分离装置(16)分离出的尾气进入所述尾气回收压缩装置(6),实现尾气的回收再利用;所述分解流化床(15)中的物料经过管道和料阀进入所述晶化装置(17),同时一定量的nh3或h2随ar或n2气体进入所述晶化装置(17),在一定温度条件下,非晶粉体转化为晶态粉体并经过管道和料阀进入所述氮化硅粉体收集装置(18);所述晶化装置(17)中的尾气进入所述尾气回收压缩装置(6),实现尾气的回收再利用。3.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,ar、n2、nh3和h2的纯度均大于99.9%,且经过所述第一气体净化器(3-1)、第二气体净化器(3-2)、第三气体净化器(3-3)处理后氧和水蒸汽含量均小于500ppm。

4.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述前驱体气相合成流化床(2)的温度范围为-10~200℃,流化气体为ar、n2或h2中的任意一种或任意比例组合,且床内nh3与气相硅源进料摩尔比大于等于6,合成时间大于1min小于600min。5.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述脱氯流化床(7)中物料温度范围为300~800℃,流化气体为ar、n2、nh3和h2气体中的任意一种或任意比例组合,且物料停留时间大于等于3min,小于等于600min。6.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述能源供给装置(8)为常规电阻加热或微波加热的任意一种或两种加热方式的组合。7.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述加热装置(10)维持温度在400~600℃。8.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述深度脱氯流化床(12)中的温度为600~1000℃,流化气体为ar、n2、nh3和h2气体中的任意一种或任意比例组合,物料停留时间大于等于10min,小于等于600min。9.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述分解流化床(15)的温度为800~1200℃,且流化气体为ar、n2、nh3和h2气体中的任意一种或任意比例组合,物料停留时间大于等于5min,小于等于600min。10.根据权利要求2所述高质量氮化硅粉体的制备方法,其特征在于,所述晶化装置(17)的内壁为高纯石墨、氮化硅、碳化硅或氮化硼,晶化温度为1350~1600℃,物料在床层中堆积密度大于等于0.2g/cm3,物料停留时间大于等于10min,小于等于180min,所述晶化装置(17)中气体为ar、n2、nh3和h2气体中的任意一种或任意比例组合。

技术总结

本发明公开了一种多级流化床制备高质量氮化硅粉体的系统及方法。气相硅源在流化床中与氨气反应后,依次经过脱氯、深度脱氯、分解、晶化等步骤可制备杂质含量低、α相含量高、粒径细且分布窄的高质量氮化硅粉体。本发明解决了传统硅胺前驱体转化法中气相合成路线难以获得低氯含量氮化硅粉体的难题,同时与传统溶剂热液相合成法和硅胺前驱体液相合成法相比,本发明可解决前驱体吸湿防护难的问题,同时能够实现连续批量化制备高质量氮化硅粉体,生产效率更高,大幅度降低了高质量氮化硅粉体的成本,扩展粉体的应用范围。扩展粉体的应用范围。扩展粉体的应用范围。

技术研发人员:朱庆山 向茂乔 耿玉琦

受保护的技术使用者:中国科学院过程工程研究所

技术研发日:2021.06.04

技术公布日:2022/12/5

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。