1.本发明属于蒽醌法生产双氧水技术领域,具体涉及一种蒽醌法生产双氧水的钯基催化剂及其制备方法和应用。

背景技术:

2.过氧化氢是一种重要的无机化工产品,纯过氧化氢是淡蓝色的黏稠液体,可任意比例与水混溶,是一种强氧化剂,水溶液俗称双氧水,为无色透明液体。双氧水使用过程中分解的最终产物主要是水,是一种环境友好的氧化剂,广泛应用于合成化学、医药、纺织、食品、环境治理等领域。

3.蒽醌法生产双氧水是目前应用最多、最成熟的工艺之一,其核心步骤是蒽醌加氢,加氢催化剂的性能是影响其加氢过程的关键。按加氢催化剂主要成分分类,主要为钯基催化剂和镍基催化剂,常用的载体材料有二氧化钛、氧化铝、氧化硅及无定形硅铝。纵观国内外专利文献研究现状,加氢催化剂的载体性能、活性组分的分散度以及活性金属的流失等问题,仍然是目前蒽醌法生产双氧水工艺推广过程中遇到的主要问题。

4.无定形硅铝作为一种重要的催化剂载体材料之一,广泛应用于石油炼制催化剂领域。通常要求其具有较大的比表面积和适宜的孔容,以使活性金属组分能够充分分散,同时减少物料的传输阻力。

5.目前,专利文献中大多采用中和法(gb6166971、cn1210755a、cn108046280a)、碳化法(cn1597093a、cn101239328a)和ph摆动法(us4758338、us4721696、cn1765742a)制备无定形硅铝。使用现有技术制备的无定形硅铝,均需使用含钠的硅源和/或铝源,然而,将无定形硅铝用作催化剂或催化剂载体材料时,碱金属的含量通常要求小于0.1wt.%,为了降低碱金属的含量,通常需要使用大量去离子水或含铵根离子的去离子水,进行多次打浆洗涤,操作工艺十分复杂和繁琐,并产生大量废水,由生产无定形硅铝生产所导致的环保问题也越来越严重。

6.此外,由于无定形硅铝暴露催化活性位点与分子筛材料相比较相对较少,催化能力也较弱,这也在一定程度上影响了其工业化应用效果。如专利文献cn102218350b、cn102218351b、cn102921439b报道了系列杂原子掺杂无定形硅铝材料的制备方法,引入相关杂原子,可以增加硅铝材料的催化活性位点,提高其催化活性。

技术实现要素:

7.针对蒽醌法生产双氧水用钯基催化剂制备的现有技术缺陷,本发明的目的是提供一种蒽醌法生产双氧水的钯基催化剂及其制备方法。

8.为了实现上述目的,本发明的技术方案如喜爱:

9.本发明一方面提供一种蒽醌法生产双氧水的钯基催化剂,所述催化剂包括载体、主活性组分和助活性组分;

10.所述主活性组分钯元素的含量为0.5~1.9wt.%,助活性组分钛或锆元素的含量

为0.7~4.3wt.%,载体为无定形硅铝,其中氧化铝含量为5.6~24.7wt.%,二氧化硅含量为64.6~88.6wt.%。

11.上述技术方案中,进一步地,所述催化剂比表面积为320~520m2/g,孔容为0.6~1.2ml/g,平均孔径为6~13nm。

12.本发明另一方面提供一种上述钯基催化剂的制备方法,所述方法包括以下步骤

13.(1)将铝源、酸、去离子水混匀,得到含酸铝源溶液,所述含酸铝源溶液中,铝源以al2o3计,al2o3为2.5-7.5wt.%;

14.(2)将硅源、质量分数25~35%有机季铵碱的水溶液、去离子水混匀,在温度100~150℃条件下,水热反应6~48h,得到碱性硅源溶液,所述碱性硅源溶液中,硅源以sio2计,sio2为5~10wt.%;

15.(3)将步骤(2)所得碱性硅源溶液降温至40~80℃,然后加入步骤(1)所得含酸铝源溶液,得到混合浆料;

16.(4)在温度40~80℃条件下,将钛源或锆源加入到步骤(3)所得浆料中,老化1~2h;

17.(5)在温度40~80℃条件下,用质量分数3~6%有机季铵碱的水溶液调整步骤(4)所得浆料ph为7.5~9.5,然后老化1~2h;

18.(6)在温度40~80℃条件下,用质量分数3~6%有机酸水溶液调整步骤(5)所得浆料ph为5.0~6.0,然后加入将质量分数为2~3%的钯源水溶液,老化1~2h;

19.(7)在温度40~80℃条件下,用质量分数3~6%有机季铵碱水溶液调整步骤(6)所得浆料ph为7.5~9.5,老化1~2h;

20.(8)过滤步骤(7)所得浆料,并用与滤饼等质量的水溶液,将滤饼进行打浆处理;

21.(9)将步骤(8)所得浆料,经喷雾干燥、空气焙烧后得到蒽醌法生产双氧水用钯基催化剂。

22.上述技术方案中,进一步地,所述步骤(3)中,硅源以sio2计,铝源以al2o3计,所述混合浆料中硅源、铝源、酸、有机季铵碱的摩尔比为5.0~25.0:1.0:1.0~2.0:3.2~8.0。

23.上述技术方案中,进一步地,所述步骤(1)中,酸为无机酸或有机酸,所述无机酸选自硫酸、硝酸、盐酸中的一种,所述有机酸选自甲酸、乙酸、苹果酸、酒石酸、柠檬酸中的一种;进一步优选,所述有机酸选自乙酸、苹果酸、柠檬酸中的一种;

24.上述技术方案中,进一步地,所述步骤(1)中,铝源选自硫酸铝、氯化铝、铝溶胶、硝酸铝中的一种;进一步优选,铝源选自硫酸铝、氯化铝、硝酸铝中的一种。

25.上述技术方案中,进一步地,所述步骤(2)中,硅源选自铵型硅溶胶、钠含量小于0.1wt.%的低钠硅溶胶、正硅酸乙酯中的一种;进一步优选,硅源选自铵型硅溶胶、正硅酸乙酯中的一种。

26.上述技术方案中,进一步地,所述步骤(2)、步骤(5)和步骤(7)中有机季铵碱选自四甲基氢氧化铵、四乙基氢氧化铵、四丙基氢氧化铵、四丁基氢氧化铵、苄基三甲基氢氧化铵、1-金刚烷基三甲基氢氧化铵、氢氧化六甲季铵、氢氧化-1,1,3,5-四甲基哌啶、氢氧化-1,1,2,6-四甲基哌啶中的一种;进一步优选,有机季铵碱选自四乙基氢氧化铵、四丙基氢氧化铵、1-金刚烷基三甲基氢氧化铵、氢氧化六甲季铵、氢氧化-1,1,3,5-四甲基哌啶中的一种。

27.上述技术方案中,进一步地,所述步骤(4)中,钛源选自10~20wt.%三氯化钛的稀盐酸水溶液、钛酸四丁酯中的一种,锆源选自5~10wt.%氧氯化锆水溶液、5~10wt.%硝酸氧锆水溶液中的一种;所述钛源或锆源分别以钛元素、锆元素计,其质量为步骤(3)中所得浆料中二氧化硅质量的1~5%。

28.上述技术方案中,进一步地,所述步骤(6)中,有机酸选自甲酸、乙酸、苹果酸、酒石酸、柠檬酸水溶液中的一种;进一步优选,有机酸选自乙酸、苹果酸、柠檬酸水溶液中的一种。

29.上述技术方案中,进一步地,所述步骤(6)中,钯源选自氯化钯、硝酸钯中的一种;所述钯源以钯元素计,其质量为步骤(3)中所得浆料中二氧化硅质量的0.7~2.2%。

30.上述技术方案中,进一步地,所述步骤(9)中,焙烧温度为520~600℃,保温时间为3~10h,焙烧在流动空气氛围下进行,空气流量2~7l/min。

31.本发明再一方面提供一种上述钯基催化剂在蒽醌法生产双氧水中的应用。

32.本发明的有益效果为:

33.1、本发明采用有机碱和有机酸,调整凝胶老化ph,使老化过程增加一次酸性条件化,且该酸性老化条件的酸度主要是由添加金属源产生的,增强了活性组分与基体的结合度和分散性,放大生产过程中也更容易控制孔结构,简化了工艺过程,提高了产品性能。

34.2、本发明采用无钠或低钠含量(小于0.1wt.%)硅源和铝源,避免了生产产品所需的多次打浆水洗过程,减少了生产过程中氨氮废水的排放量。

附图说明

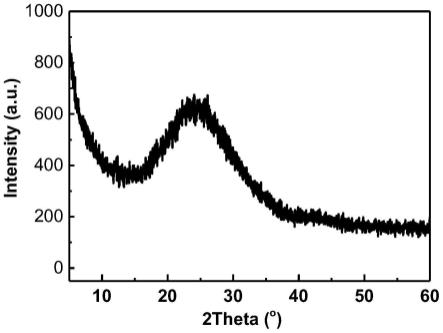

35.图1是实施例2制备蒽醌法生产双氧水用钯基催化剂的粉末x-射线衍射谱图;

36.图2是实施例7制备蒽醌法生产双氧水用钯基催化剂的粉末x-射线衍射谱图。

具体实施方式

37.以下通过实施例对本发明技术方案的具体实施方式作详细描述,但本发明并不限于以下描述内容。

38.以下实施例中,铝源以al2o3计,硅源以sio2计,钛源/锆源以钛/锆元素计,钯源以钯元素计。

39.本发明合成的钯基催化剂用于蒽醌加氢反应中,催化剂评价方法为:将35.0g 2-乙基蒽醌、100.0g四丁基尿和150.0g重芳烃、1.0g催化剂投入高压釜中,在反应温度48℃、反应压力0.4mpa条件下,通氢气反应时间30min后,降温、泄压开釜,回收催化剂。取5.0ml氢化液加入10.0ml重芳烃于分液漏斗中,通入空气氧化至淡黄色透明溶液,取20.0g去离子水萃取5次,收集水层并加入20.0%硫酸摇匀,然后用0.1mol/l高锰酸钾滴定水层,测定蒽醌加氢的氢化效率。

40.实施例1

41.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为0.6wt.%,助活性组分钛或锆元素的含量为0.9wt.%,载体为无定形硅铝,其中氧化铝含量为5.8wt.%,二氧化硅含量为85.8wt.%;bet比表面积为517m2/g,孔容为0.61ml/g,平均孔径为6.1nm。

42.钯基催化剂的制备方法,具体步骤如下:

43.1)称取去离子水2679.10g,加入al2(so4)3·

18h2o固体555.87g搅拌溶解,然后继续加入98wt.%浓硫酸166.96g继续搅拌,配制成含2.5wt.%al2o3的无机酸铝源溶液;

44.2)称取去离子水4423.16g、30wt.%sio2含量的铵型硅溶胶4176.94g和25wt.%的四乙基氢氧化铵水溶液3930.72g搅拌混合,将配制好的溶液转移至高压反应釜中,在150℃条件下水热反应6小时,得到含10wt.%sio2的碱性硅源溶液;

45.3)将反应后的碱性硅源溶液降温至40℃后,在搅拌条件下加入配制好的无机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比25.00:1.00:2.00:8.00;

46.4)在40℃的条件下,称取15wt.%的三氯化钛稀盐酸溶液269.18g,加入上述混合浆料中,老化1小时,其中钛元素的质量为上述混合浆料中二氧化硅质量的1%;

47.5)用3wt.%的四乙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

48.6)用3wt.%的乙酸水溶液将浆料的ph值调到5~6,加入3wt.%的pd(no3)2·

2h2o水溶液732.23g,老化1小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的0.7%;

49.7)再次用3wt.%的四乙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

50.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

51.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至520℃焙烧10小时,空气的流速为2l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

52.实施例1所得催化剂的评价结果如表1所示。

53.实施例2

54.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分、助活性组分组成,该催化剂的主活性组分钯元素的含量为0.6wt.%,助活性组分钛或锆元素的含量为0.9wt.%,载体为无定形硅铝,其中氧化铝含量为5.8wt.%,二氧化硅含量为85.7wt.%;bet比表面积为507m2/g,孔容为0.68ml/g,平均孔径为6.5nm。

55.上述钯基催化剂的制备方法,具体步骤如下:

56.1)称取去离子水2843.33g,加入al2(so4)3·

18h2o固体567.32g搅拌溶解,然后继续加入乙酸61.35g继续搅拌,配制成含2.5wt.%al2o3的有机酸铝源溶液;

57.2)称取去离子水4915.41g、30wt.%sio2含量的铵型硅溶胶4262.96g和25wt.%的四乙基氢氧化铵水溶液3610.50g搅拌混合,将配制好的溶液转移至高压反应釜中,在150℃条件下水热反应6小时,得到含10wt.%sio2的碱性硅源溶液;

58.3)将反应后的碱性硅源溶液降温至40℃后,在搅拌条件下加入配制好的有机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比25.00:1.00:1.20:7.20;

59.4)在40℃的条件下,称取5wt.%的氧氯化锆水溶液903.6g,加入上述混合浆料中,老化1小时,其中锆元素的质量为上述混合浆料中二氧化硅质量的1%;

60.5)用3wt.%的四乙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

61.6)用3wt.%的乙酸水溶液将浆料的ph值调到5~6,加入3wt.%的pd(no3)2·

2h2o水溶液747.31g,老化1小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的0.7%;

62.7)再次用3wt.%的四乙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

63.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

64.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至520℃焙烧10小时,空气的流速为2l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

65.实施例2制得的产品的x射线衍射谱图显示为典型的无定形结构(图1),表明金属在载体材料上具有较好的分散度,且金属颗粒的粒度较小。所得催化剂的评价结果如表1所示。

66.实施例3

67.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为1.1wt.%,助活性组分钛或锆元素的含量为1.6wt.%,载体为无定形硅铝,其中氧化铝含量为11.2wt.%,二氧化硅含量为79.2wt.%;bet比表面积为403m2/g,孔容为0.80ml/g,平均孔径为8.9nm。

68.上述钯基催化剂的制备方法,具体步骤如下:

69.1)称取去离子水2133.71g,加入al(no3)3·

9h2o固体959.15g搅拌溶解,然后继续加入68wt.%浓硝酸165.85g继续搅拌,配制成含4wt.%al2o3的无机酸铝源溶液;

70.2)称取去离子水4599.69g、30wt%sio2含量的铵型硅溶胶3072.83g和35wt.%的四丙基氢氧化铵水溶液5496.74g搅拌混合,将配制好的溶液转移至高压反应釜中,在150℃条件下水热反应6小时,得到含7wt.%sio2的碱性硅源溶液;

71.3)将反应后的碱性硅源溶液降温至40℃后,在搅拌条件下加入配制好的无机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比12.00:1.00:1.40:7.40;

72.4)在40℃的条件下,称取15wt.%的三氯化钛稀盐酸溶液396.06g,加入上述混合浆料中,老化1小时,其中钛元素的质量为上述混合浆料中二氧化硅质量的2%;

73.5)用3wt.%的四丙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

74.6)用3wt.%的苹果酸水溶液将浆料的ph值调到5~6,加入3wt.%的pd(no3)2·

2h2o水溶液1077.35g,老化1小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的1.4%;

75.7)再次用3wt.%的四丙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

76.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

77.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至520℃焙烧10小时,空气的流速为2l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

78.实施例3所得催化剂的评价结果如表1所示。

79.实施例4

80.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该

催化剂的主活性组分钯元素的含量为1.1wt.%,助活性组分钛或锆元素的含量为1.6wt.%,载体为无定形硅铝,其中氧化铝含量为11.2wt.%,二氧化硅含量为79.3wt.%;bet比表面积为397m2/g,孔容为0.81ml/g,平均孔径为8.6nm。

81.上述钯基催化剂的制备方法,具体步骤如下:

82.1)称取去离子水2137.83g,加入al(no3)3·

9h2o固体963.52g搅拌溶解,然后继续加入苹果酸172.20g继续搅拌,配制成含4wt.%al2o3的有机酸铝源溶液;

83.2)称取去离子水4919.12g、30wt.%sio2含量的铵型硅溶胶3086.82g和35wt.%的四丙基氢氧化铵水溶液5223.30g搅拌混合,将配制好的溶液转移至高压反应釜中,在150℃条件下水热反应6小时,得到含7wt.%sio2的碱性硅源溶液;

84.3)将反应后的碱性硅源溶液降温至40℃后,在搅拌条件下加入配制好的有机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比12.00:1.00:1.00:7.00;

85.4)在40℃的条件下,称取10wt.%的氧氯化锆水溶液654.3g,加入上述混合浆料中,老化1小时,其中锆元素的质量为上述混合浆料中二氧化硅质量的2%;

86.5)用3wt.%的四丙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

87.6)用3wt.%的苹果酸水溶液将浆料的ph值调到5~6,加入3wt.%的pd(no3)2·

2h2o水溶液1082.26g,老化1小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的1.4%;

88.7)再次用3wt.%的四丙基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化1小时;

89.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

90.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至520℃焙烧10小时,空气的流速为2l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

91.实施例4所得催化剂的评价结果如表1所示。

92.实施例5

93.一种蒽醌法生产双氧水的钯基催化剂,由载体、活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为1.3wt.%,助活性组分钛或锆元素的含量为2.2wt.%,载体为无定形硅铝,其中氧化铝含量为18.7wt.%,二氧化硅含量为73.8wt.%;bet比表面积为382m2/g,孔容为1.02ml/g,平均孔径为10.6nm。

94.上述钯基催化剂的制备方法,具体步骤如下:

95.1)称取去离子水1336.40g,加入alcl3·

6h2o固体824.04g搅拌溶解,然后继续加入37wt.%浓盐酸168.84g继续搅拌,配制成含7.5wt.%al2o3的无机酸铝源溶液;

96.2)称取去离子水3748.92g、正硅酸乙酯2805.18g和25wt.%的1-金刚烷基三甲基氢氧化铵水溶液7242.09g搅拌混合,将配制好的溶液转移至高压反应釜中,在100℃条件下水热反应48小时,得到含5wt.%sio2的碱性硅源溶液;

97.3)将反应后的碱性硅源溶液降温至80℃后,在搅拌条件下加入配制好的无机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比6.70:1.00:1.00:5.00;

98.4)在80℃的条件下,称取钛酸四丁酯98.61g,加入上述混合浆料中,老化2小时,其

中钛元素的质量为上述混合浆料中二氧化硅质量的3%;

99.5)用6wt.%的1-金刚烷基三甲基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化2小时;

100.6)用6wt.%的柠檬酸水溶液将浆料的ph值调到5~6,加入2.5wt.%的pdcl2水溶液827.66g(pdcl2水溶液配制过程中滴加浓盐酸调整水溶液ph至1~2促进溶解,下同),老化2小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的1.8%;

101.7)再次用6wt.%的1-金刚烷基三甲基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化2小时。

102.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

103.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至600℃焙烧3小时,空气的流速为7l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

104.实施例5所得催化剂的评价结果如表1所示。

105.实施例6

106.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为1.3wt.%,助活性组分钛或锆元素的含量为2.2wt.%,载体为无定形硅铝,其中氧化铝含量为18.7wt.%,二氧化硅含量为73.8wt.%;bet比表面积为380m2/g,孔容为1.10ml/g,平均孔径为11.0nm。

107.上述钯基催化剂的制备方法,具体步骤如下:

108.1)称取去离子水1080.27g,加入alcl3·

6h2o固体801.82g搅拌溶解,然后继续加入柠檬酸384.38g继续搅拌,配制成含7.5wt.%al2o3的有机酸铝源溶液;

109.2)称取去离子水3647.83g、正硅酸乙酯2729.54g和25wt%的1-金刚烷基三甲基氢氧化铵水溶液7046.80g搅拌混合,然后加入继续搅拌,将配制好的溶液转移至高压反应釜中,在100℃条件下水热反应48小时,得到含5wt%sio2的碱性硅源溶液;

110.3)将反应后的碱性硅源溶液降温至80℃后,在搅拌条件下加入配制好的有机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比6.70:1.00:1.20:5.00;

111.4)在80℃的条件下,称取5wt.%硝酸氧锆水溶液1180g,加入上述混合浆料中,老化2小时,其中锆元素的质量为上述混合浆料中二氧化硅质量的3%;

112.5)用6wt.%的1-金刚烷基三甲基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化2小时;

113.6)用6wt.%的柠檬酸水溶液将浆料的ph值调到5~6,加入2.5wt.%的pdcl2水溶液805.34g,老化2小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的1.8%;

114.7)再次用6wt.%的1-金刚烷基三甲基氢氧化铵水溶液将浆料的ph值调到7.5~9.5,老化2小时;

115.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

116.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至600℃焙烧3小时,空气的流速为7l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60

℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

117.实施例6所得催化剂的评价结果如表1所示。

118.实施例7

119.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为1.5wt.%,助活性组分钛或锆元素的含量为3.4wt.%,载体为无定形硅铝,其中氧化铝含量为23.1wt.%,二氧化硅含量为68.1wt.%;bet比表面积为320m2/g,孔容为1.13ml/g,平均孔径为12.5nm。

120.上述钯基催化剂的制备方法,具体步骤如下:

121.1)称取去离子水3145.93g,加入alcl3·

6h2o固体1228.46g搅拌溶解,然后继续加入柠檬酸834.28g继续搅拌,配制成含5wt.%al2o3的有机酸铝源溶液;

122.2)称取去离子水1401.61g、正硅酸乙酯3120.84g和30wt.%的氢氧化六甲季铵水溶液6440.85g搅拌混合,将配制好的溶液转移至高压反应釜中,在100℃条件下水热反应48小时,得到含7wt.%sio2的碱性硅源溶液;

123.3)将反应后的碱性硅源溶液降温至80℃后,在搅拌条件下加入配制好的有机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比5.00:1.00:1.70:3.20。

124.4)在80℃的条件下,称取钛酸四丁酯182.85g,加入上述混合浆料中,老化2小时,其中钛元素的质量为上述混合浆料中二氧化硅质量的5%;

125.5)用6wt.%的氢氧化六甲季铵水溶液将浆料的ph值调到7.5~9.5,老化2小时;

126.6)用6wt.%的柠檬酸水溶液将浆料的ph值调到5~6,加入2wt.%的pdcl2水溶液1406.78g,老化2小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的2.2%,老化2小时;

127.7)再次用6wt.%的氢氧化六甲季铵水浆料将溶液的ph值调到7.5~9.5,老化2小时;

128.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

129.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至600℃焙烧3小时,空气的流速为7l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

130.实施例7制得的产品的x射线衍射谱图显示为典型的无定形结构(图2),表明金属在载体材料上具有较好的分散度,且金属颗粒的粒度较小。所得催化剂的评价结果如表1所示。

131.实施例8

132.一种蒽醌法生产双氧水的钯基催化剂,由载体、主活性组分和助活性组分组成,该催化剂的主活性组分钯元素的含量为1.5wt.%,助活性组分钛或锆元素的含量为3.4wt.%,载体为无定形硅铝,其中氧化铝含量为23.1wt.%,二氧化硅含量为68.1wt.%;bet比表面积为318m2/g,孔容为1.18ml/g,平均孔径为12.6nm。

133.上述钯基催化剂的制备方法,具体步骤如下:

134.1)称取去离子水3179.11g,加入alcl3·

6h2o固体1241.41g搅拌溶解,然后继续加入柠檬酸843.08g继续搅拌,配制成含5wt.%al2o3的有机酸铝源溶液;

135.2)称取去离子水3540.00g、正硅酸乙酯3153.74g和30wt.%的氢氧化-1,1,3,5-四甲基哌啶水溶液4385.16g搅拌混合,将配制好的溶液转移至高压反应釜中,在100℃条件下水热反应48小时,得到含7wt.%sio2的碱性硅源溶液;

136.3)将反应后的碱性硅源溶液降温至80℃后,在搅拌条件下加入配制好的有机酸铝源溶液混合,混合浆料中sio2:al2o3:acid:roh摩尔配比5.00:1.00:1.70:3.20;

137.4)在80℃的条件下,称取10wt.%硝酸氧锆水溶液1136.1g,加入上述混合浆料中,老化2小时,其中锆元素的质量为上述混合浆料中二氧化硅质量的5%;

138.5)用6wt.%的氢氧化-1,1,3,5-四甲基哌啶水溶液将浆料的ph值调到7.5~9.5,老化2小时;

139.6)用6wt.%的柠檬酸水溶液将浆料的ph值调到5~6,加入2wt.%的pdcl2溶液1421.6g,老化2小时,其中钯元素的质量为上述混合浆料中二氧化硅质量的2.2%;

140.7)再次用6wt.%的氢氧化-1,1,3,5-四甲基哌啶水溶液将浆料的ph值调到7.5~9.5,老化2小时;

141.8)将反应后的浆料过滤并称量滤饼质量,用等同于滤饼质量的去离子水对滤饼进行打浆,然后进行喷雾干燥;

142.9)将干燥后的产品置于马弗炉中,在流动空气的氛围下升温至600℃焙烧3小时,空气的流速为7l/min,升温速度为2℃/min,焙烧结束后,继续在空气气氛下冷却至40~60℃,收集焙烧产品即为蒽醌法生产双氧水用钯基催化剂材料。

143.实施例8所得催化剂的评价结果如表1所示。

144.表1实施例1~8所得催化剂用于蒽醌加氢制备双氧水实验结果

[0145][0146][0147]

所述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。