1.本发明涉及催发剂合成技术领域,特别涉及一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法。

背景技术:

2.有机硅是一类品种众多、性能优异的化工产品,其可用作发光材料、胶粘剂、密封材料和医药材料等,在航天航空电子电器、建筑、汽车、纺织、轻工和食品等领域有非常广泛的应用。有机硅最主要的核心骨架,无论是高分子聚合物,还是小分子有机硅单体,往往均涉及si-c键的形成,而硅氢加成反应是有机硅化学中合成si-c键有机硅产品的重要方法之一,具有公认的原子经济性,作为有机硅领域中的基本反应,研究和制备高活性、高选择性的催化剂具有重要的意义和使用价值。目前硅氢加成反应中研究领域和工业生产领域中运用最广、技术最成熟的两种均相催化剂分别是speier’s催化剂与随后出现的karstedt’s催化剂。

3.纳米磁性载体负载型催化剂,由于在保持纳米材料大比表面积优点的同时,可以实现催化剂的快速分离回收而引起了广泛的关注;其用作催化剂以及载体的磁性纳米粒子可以是金属(fe、co、ni)、合金(fept、fept、feco、nife)、金属氧化物(fe3o4)和铁酸盐(cofe2o4、mnfe2o4)等,其中fe3o4、γ-fe2o3、nife2o4等磁性纳米颗粒,因其制备方法简单、成本较低、便于规模生产且磁响应性良好等优点而被用作有机反应中催化剂的载体。

4.对均相催化体系中硅氢加成反应而言,因为反应物和催化剂在同一相中,这类体系表现出了均相催化,因而具有较高的反应活性,但铂系均相催化剂具有不易分离及难以循环利用等诸多缺点;此外,铂是贵金属,使用成本过高,产物往往含有少量高氧化态铂残留而带来产品的质量问题。

5.因此,现有的铂系均相催化剂,存在不易分离、难以循环利用、成本较高和产物质量欠佳的问题。目前,关于研究磁分离铂催化剂的报道较少。cn112121861a公开了纳米磁性聚苯乙烯微球固载型铂催化剂的制备方法。该方法制得的固载型催化剂具有易分离和可重复使用等优点,但是该方法合成步骤较多且催化剂后处理步骤繁琐。

技术实现要素:

6.本发明为了解决现有磁性固载型铂催化剂制备方法所存在的问题,提供了一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法,它具有制备方法简单、容易分离、可以循环利用、成本较低和产物质量较好等特点。

7.一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法,包括以下步骤:

8.(1)在反应容器中加入十二烷基苯磺酸钠和二甲苯,搅拌溶解配制成油相;在另一反应容器中加入fecl3·

6h2o、feso4·

7h2o和去离子水,搅拌溶解配制成水相;在搅拌速度为350~500rpm下将水相滴加到油相中,室温下搅拌1~2h制得反相胶束乳液;

9.(2)待步骤(1)完成后,在氮气保护下将反应液于60~100℃下保温45~90min,后

加入水合肼,在搅拌速度为150~300rpm下反应3~8h;

10.(3)待步骤(2)完成后,在氮气保护下将反应液于30~60℃下,后加入正硅酸乙酯和乙烯基三乙氧基硅烷,在搅拌速度为150~300rpm下反应18~48h;

11.(4)待步骤(3)完成后,在氮气保护下将反应液于50~65℃下,后加入四氨合硝酸铂溶液,在搅拌速度为150~300rpm下反应4~12h;

12.(5)待步骤(4)完成后,加入破乳剂对反应液进行破乳后用磁铁收集得到固体,对固体进行洗涤和干燥后得到纳米磁性二氧化硅固载型铂催化剂。

13.作为优选,所述十二烷基苯磺酸钠和fecl3·

6h2o的质量比为1:0.2~0.4;所述feso4·

7h2o和fecl3·

6h2o的质量比为1:1~3;所述水相滴加速度为1~5ml/min。

14.作为优选,所述水合肼和fecl3·

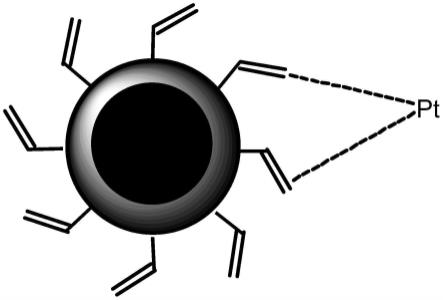

6h2o的质量比为1:0.7~1.0。

15.作为优选,所述正硅酸乙酯、乙烯基三乙氧基硅烷和fecl3·

6h2o的质量比为1:1~3:0.4~0.7。

16.作为优选,所述四氨合硝酸铂溶液质量浓度为20~30wt%;所述四氨合硝酸铂溶液和fecl3·

6h2o的质量比为1:1~2;所述四氨合硝酸铂溶液中溶剂为dmf、dmso或去离子水。

17.作为优选,所述破乳剂为甲醇、乙醇或异丙醇。

18.将上述制得的催化剂催化正辛烯与三乙氧基硅烷的硅氢加成反应,转化率大于99%,产物选择性大于95%,得到高产率的β-加成产物,具有较高的ton和tof值,产物中不含残留有的高氧化态铂,使得产物质量较好。

19.本发明采用反相胶束原理一锅法制备纳米磁性二氧化硅固载型铂催化剂。通过纳米胶束的限域效应,先制得纳米fe3o4磁核,然后通过溶胶凝胶反应制得表面接有乙烯基的纳米磁性二氧化硅微球,最后通过微球表面的乙烯基配位效应将铂催化剂进行负载;利用纳米二氧化硅微球的高比表面积来提高铂催化剂的负载量;本发明属于铂系非均相催化剂,其中使用的原料易得,成本低廉,制备催化剂过程简单,所制得的催化剂可通过离心或磁分离的方式从反应体系中分离,分离提纯简单,可循环使用,使得本发明具有了制备简单、容易分离、可以循环利用和成本较低的特点,易于工业化生产。

20.本发明具有如下有益效果:

21.(1)本发明采用一锅法制备纳米磁性二氧化硅固载型铂催化剂,该方法操作简单,成本较低,易于工业化生产;

22.(2)利用乙烯基将铂催化剂负载在纳米磁性二氧化硅微球表面,利用纳米磁性二氧化硅微球的高比表面积来提高铂催化剂的比表面积,使得制得的纳米磁性二氧化硅固载型铂催化剂具有化学稳定性较好、热力学稳定性较好和机械强度较高的特点;

23.(3)本发明属于铂系非均相催化剂,其中使用的原料易得,成本低廉,所制得的催化剂可通过过滤、离心或磁分离的方式从反应体系中分离,分离提纯简单,可循环使用,使得本发明具有了容易分离、可以循环利用和成本较低的特点;

24.(4)利用本发明中的催化剂催化正辛烯与三乙氧基硅烷的加成反应,转化率大于99%,产物选择性大于95%,得到高产率的β-加成产物,具有较高的ton和tof值,产物中不含残留有的高氧化态铂,使得产物质量较好。

附图说明

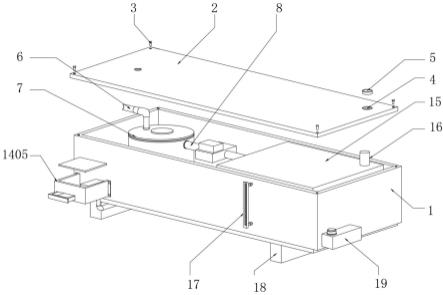

25.图1是本发明中纳米磁性二氧化硅固载型铂催化剂的结构式;

26.图2是本发明中正硅酸乙酯的结构式;

27.图3是本发明中乙烯基三乙氧基硅烷的结构式;

28.图4是实施例1中纳米磁性二氧化硅固载型铂催化剂在硅氢加成反应中转化率随时间的变化情况图;

29.图5是实施例1中纳米磁性二氧化硅固载型铂催化剂的循环套用次数图。

具体实施方式

30.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

31.一种一锅法制备如图1所示纳米磁性二氧化硅固载型铂催化剂的方法,包括以下步骤:

32.(1)在反应容器中加入十二烷基苯磺酸钠和二甲苯,搅拌溶解配制成油相;在另一反应容器中加入fecl3·

6h2o、feso4·

7h2o和去离子水,搅拌溶解配制成水相;在搅拌速度为350~500rpm下将水相滴加到油相中,室温下搅拌1~2h制得反相胶束乳液;

33.(2)待步骤(1)完成后,在氮气保护下将反应液于60~100℃下保温45~90min,后加入水合肼,在搅拌速度为150~300rpm下反应3~8h;

34.(3)待步骤(2)完成后,在氮气保护下将反应液于30~60℃下,后加入如图2所示正硅酸乙酯和如图3所示乙烯基三乙氧基硅烷,在搅拌速度为150~300rpm下反应18~48h;

35.(4)待步骤(3)完成后,在氮气保护下将反应液于50~65℃下,后加入四氨合硝酸铂溶液,在搅拌速度为150~300rpm下反应4~12h;

36.(5)待步骤(4)完成后,加入破乳剂对反应液进行破乳后用磁铁收集得到固体,对固体进行洗涤和干燥后得到纳米磁性二氧化硅固载型铂催化剂。

37.作为优选,所述十二烷基苯磺酸钠和fecl3·

6h2o的质量比为1:0.2~0.4;所述feso4·

7h2o和fecl3·

6h2o的质量比为1:1~3;所述水相滴加速度为1~5ml/min。

38.作为优选,所述水合肼和fecl3·

6h2o的质量比为1:0.7~1.0。

39.作为优选,所述正硅酸乙酯、乙烯基三乙氧基硅烷和fecl3·

6h2o的质量比为1:1~3:0.4~0.7。

40.作为优选,所述四氨合硝酸铂溶液质量浓度为20~30wt%;所述四氨合硝酸铂溶液和fecl3·

6h2o的质量比为1:1~2;所述四氨合硝酸铂溶液中溶剂为dmf、dmso或去离子水。

41.作为优选,所述破乳剂为甲醇、乙醇或异丙醇。

42.纳米磁性二氧化硅固载型铂催化剂在硅氢加成反应中的应用。将上述制得的催化剂催化正辛烯与三乙氧基硅烷的硅氢加成反应,转化率大于99%,产物选择性大于95%,得到高产率的β-加成产物,具有较高的ton和tof值,产物中不含残留有的高氧化态铂,使得产物质量较好。

43.实施例1:

44.一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法:

45.在250ml烧瓶中先后加入5.25g十二烷基苯磺酸钠和45ml二甲苯,搅拌溶液使十二烷基苯磺酸钠溶解完全配制成油相;在50ml烧杯中加入1.62g fecl3·

6h2o、0.835g feso4·

7h2o和3g去离子水,将两种铁盐溶解完全配制成水相;于400rpm机械搅拌下将水相缓慢滴加到油相中,氮气保护下于40℃搅拌90min,将反应液缓慢升温至90℃后保温1h,将3ml水合肼(64wt%)缓慢滴加至反应液中,反应3h;将反应液降温至40℃,并向反应液中滴加3ml正硅酸乙酯和7ml乙烯基三乙氧基硅烷,反应24h;将反应液升温至60℃,并向反应液中加入0.9g四氨合硝酸铂的dmf溶液(25wt%),在氮气保护下搅拌下反应8h。反应结束后,将反应液倒入400ml乙醇中破乳,用磁铁收集破乳后的固体产物,再用200ml水与200ml乙醇交替洗涤固体三次,再置于真空干燥箱中60℃干燥10h,最终得到纳米磁性二氧化硅固载型铂催化剂。

46.实施例2:

47.一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法:

48.在250ml烧瓶中先后加入5.25g十二烷基苯磺酸钠和45ml二甲苯,搅拌溶液使十二烷基苯磺酸钠溶解完全配制成油相;在50ml烧杯中加入1.62g fecl3·

6h2o、0.835g feso4·

7h2o和3g去离子水,将两种铁盐溶解完全配制成水相;于400rpm机械搅拌下将水相缓慢滴加到油相中,氮气保护下于40℃搅拌90min,将反应液缓慢升温至90℃后保温1h,将3ml水合肼(64wt%)缓慢滴加至反应液中,反应3h;将反应液降温至40℃,并向反应液中滴加2.7ml正硅酸乙酯和6.3ml乙烯基三乙氧基硅烷,反应24h;将反应液升温至60℃,并向反应液中加入0.8g四氨合硝酸铂的dmf溶液(25wt%),在氮气保护下搅拌下反应8h。反应结束后,将反应液倒入400ml乙醇中破乳,用磁铁收集破乳后的固体产物,再用200ml水与200ml乙醇交替洗涤固体三次,再置于真空干燥箱中60℃干燥10h,最终得到纳米磁性二氧化硅固载型铂催化剂。

49.实施例3:

50.一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法:

51.在250ml烧瓶中先后加入5.25g十二烷基苯磺酸钠和45ml二甲苯,搅拌溶液使十二烷基苯磺酸钠溶解完全配制成油相;在50ml烧杯中加入1.62g fecl3·

6h2o、0.835g feso4·

7h2o和3g去离子水,将两种铁盐溶解完全配制成水相;于400rpm机械搅拌下将水相缓慢滴加到油相中,氮气保护下于40℃搅拌90min,将反应液缓慢升温至90℃后保温1h,将3ml水合肼(64wt%)缓慢滴加至反应液中,反应3h;将反应液降温至40℃,并向反应液中滴加3ml正硅酸乙酯和7ml乙烯基三乙氧基硅烷,反应24h;将反应液升温至60℃,并向反应液中加入1.0g四氨合硝酸铂的dmf溶液(25wt%),在氮气保护下搅拌下反应8h。反应结束后,将反应液倒入400ml乙醇中破乳,用磁铁收集破乳后的固体产物,再用200ml水与200ml乙醇交替洗涤固体三次,再置于真空干燥箱中60℃干燥10h,最终得到纳米磁性二氧化硅固载型铂催化剂。

52.实施例4:

53.一种一锅法制备纳米磁性二氧化硅固载型铂催化剂的方法:

54.在250ml烧瓶中先后加入5.25g十二烷基苯磺酸钠和45ml二甲苯,搅拌溶液使十二烷基苯磺酸钠溶解完全配制成油相;在50ml烧杯中加入1.62g fecl3·

6h2o、0.835g feso4·

7h2o和3g去离子水,将两种铁盐溶解完全配制成水相;于400rpm机械搅拌下将水相

缓慢滴加到油相中,氮气保护下于40℃搅拌90min,将反应液缓慢升温至90℃后保温1h,将3ml水合肼(64wt%)缓慢滴加至反应液中,反应3h;将反应液降温至40℃,并向反应液中滴加3ml正硅酸乙酯和7ml乙烯基三乙氧基硅烷,反应24h;将反应液升温至50℃,并向反应液中加入1g四氨合硝酸铂的dmf溶液(25wt%),在氮气保护下搅拌下反应8h。反应结束后,将反应液倒入400ml乙醇中破乳,用磁铁收集破乳后的固体产物,再用200ml水与200ml乙醇交替洗涤固体三次,再置于真空干燥箱中60℃干燥10h,最终得到纳米磁性二氧化硅固载型铂催化剂。

55.实施例5:

56.本实施例提供实施例1制备的纳米磁性二氧化硅微球固载型铂催化剂在硅氢加成反应中的应用。

57.在反应瓶中先后加入实施例1制备的0.1g纳米磁性二氧化硅微球固载型铂催化剂、5g正辛烯,密封条件下在60℃下磁力搅拌30min。然后在反应瓶中加入12.6g三乙氧基硅烷,密封条件下在100℃下磁力搅拌反应,于0、10、20、30、40、50、60min时取样进行gc测试,得到反应转化率随时间的变化情况,结果如图4所示。可见,在实施例1制备的催化剂催化条件下,反应60min后正辛烯转化率可达99.5%。

58.实施例6:

59.本实施例提供实施例1制备的纳米磁性二氧化硅微球固载型铂催化剂在硅氢加成反应中的催化剂循环套用次数。

60.在反应瓶中先后加入实施例1制备的0.1g纳米磁性二氧化硅微球固载型铂催化剂、5g正辛烯,密封条件下在60℃下磁力搅拌30min。然后在反应瓶中加入12.6g三乙氧基硅烷,密封条件下在100℃下磁力搅拌反应,于60min时取样进行gc测试,得到反应产物转化率。将催化反应后的反应溶液经过磁分离,得到纳米磁性二氧化硅微球固载型铂催化剂,再将该催化剂重复用于上述正辛烯的硅氢加成反应中,重复9次,结果如图5所示,每次催化反应的转化率均为95%以上。说明该催化剂具有较好的化学稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。