1.本发明涉及一种离心压缩机润滑油粘度的控制方法。特别地,本发明的方法涉及在离心压缩机工作过程中基于制冷剂在润滑油中的实时溶解度控制润滑油的粘度。

背景技术:

2.用于空调系统等的离心压缩机使用润滑油减少摩擦和磨损,并延长离心压缩机的疲劳使用寿命。当润滑油不能提高足够的润滑,离心压缩机会发生卡死现象。因此,希望润滑油能够提供可靠的润滑,确保离心压缩机的正常工作。

技术实现要素:

3.本技术提供一种离心压缩机润滑油粘度的控制方法。该控制方法考虑使用离心压缩机的系统的工况变化,设定基于工况变化的可变的目标供油温度,并通过控制实时供油温度始终等于目标供油温度使得实时供油粘度始终等于目标供油粘度,或使得实时轴承油粘度始终等于目标轴承油粘度。因此,本技术的控制方法使得对离心压缩机润滑油的粘度控制更为准确。

4.根据本技术的一个方面,本技术提供一种离心压缩机润滑油粘度的控制方法。该控制方法包括在所述离心压缩机工作期间执行以下步骤:

5.(1)获取油槽中的制冷剂在润滑油中的实时溶解度d1,所述油槽和所述离心压缩机流体连通;和

6.(2)比较所述实时溶解度d1和目标溶解度阈值d,并基于比较的结果执行以下操作:

7.(2.1)当所述实时溶解度d1大于或等于所述目标溶解度阈值d,执行降低所述实时溶解度d1的操作,直至所述实时溶解度d1小于所述目标溶解度阈值d;

8.或

9.(2.2)当所述实时溶解度d1小于所述目标溶解度阈值d,基于所述实时溶解度d1执行实时控制所述润滑油的粘度的操作。

10.在如上所述的控制方法中,所述操作(2.2)包括:根据所述实时溶解度d1和所述润滑油在供给至所述离心压缩机时的目标供油粘度v

供

计算所述润滑油在供给至所述离心压缩机时的目标供油温度t

供

。

11.在如上所述的控制方法中,所述操作(2.2)进一步包括以下步骤,以控制所述润滑油在供给至所述离心压缩机时的实时供油粘度v1,使得所述实时供油粘度v1等于所述目标供油粘度v

供

:

12.检测所述润滑油在供给至所述离心压缩机时的实时供油温度t2;和

13.比较所述实时供油温度t2和所述目标供油温度t

供

,并基于比较的结果执行以下操作:

14.(

ⅰ

)当所述实时供油温度t2大于所述目标供油温度t

供

,降低所述实时供油温度t2,

直至所述实时供油温度t2等于所述目标供油温度t

供

;

15.(

ⅱ

)当所述实时供油温度t2小于所述目标供油温度t

供

,提高所述实时供油温度t2,直至所述实时供油温度t2等于所述目标供油温度t

供

;或

16.(

ⅲ

)当所述实时供油温度t2等于所述目标供油温度t

供

,根据所述实时供油温度t2和所述实时溶解度d1计算所述润滑油在供给至所述离心压缩机时的实时供油粘度v1,并输出所述实时供油粘度v1。

17.在如上所述的控制方法中,所述操作(2.2)进一步包括:通过控制所述润滑油在供给至所述离心压缩机时的实时供油温度t2来控制所述润滑油在进入所述离心压缩机的轴承间隙中时的实时轴承油粘度v2,使得所述实时轴承油粘度v2等于所述润滑油在进入所述离心压缩机的轴承间隙中时的目标轴承油粘度v

轴

。

18.在如上所述的控制方法中,所述控制所述润滑油在进入所述离心压缩机的轴承间隙中时的实时轴承油粘度v2的操作包括以下步骤:

19.比较所述实时供油温度t2和所述目标供油温度t

供

,并基于比较的结果执行以下操作:

20.(i)当所述实时供油温度t2大于所述目标供油温度t

供

,降低所述实时供油温度t2,直至所述实时供油温度t2等于所述目标供油温度t

供

;

21.(ii)当所述实时供油温度t2小于所述目标供油温度t

供

,提高所述实时供油温度t2,直至所述实时供油温度t2等于所述目标供油温度t

供

;或

22.(iii)当所述实时供油温度t2等于所述目标供油温度t

供

,执行以下操作:

23.获取所述润滑油在进入所述离心压缩机的所述轴承间隙中时的实时轴承油温t3;

24.根据所述实时轴承油温t3和所述实时溶解度d1计算所述润滑油在进入所述离心压缩机的所述轴承间隙中时的实时轴承油粘度v2;和

25.比较所述实时轴承油粘度v2和所述目标轴承油粘度v

轴

,并基于比较结果执行以下操作:

26.(

ⅳ

)当所述实时轴承油粘度v2大于所述目标轴承油粘度v

轴

,降低所述目标供油粘度v

供

,并返回所述计算所述目标供油温度t

供

的步骤;

27.(

ⅴ

)当所述实时轴承油粘度v2小于所述目标轴承油粘度v

轴

,提高所述目标供油粘度v

供

,并返回所述计算所述目标供油温度t

供

的步骤;或

28.(

ⅵ

)当所述实时轴承油粘度v2等于所述目标轴承油粘度v

轴

,输出所述实时轴承油粘度v2。

29.在如上所述的控制方法中,通过以下步骤执行所述步骤(1):

30.通过设置在所述油槽上的第一温度传感器和压力传感器检测所述油槽的实时油槽温度t1和实时油槽压力p1;和

31.根据所述实时油槽温度t1和所述实时油槽压力p1计算所述油槽中的所述制冷剂在所述润滑油中的所述实时溶解度d1。

32.在如上所述的控制方法中,通过加热装置加热所述油槽中的所述润滑油和所述制冷剂的混合物,使得所述制冷剂气化离开所述油槽来执行所述步骤(2.1)。

33.在如上所述的控制方法中,通过设置在润滑油冷却装置和所述离心压缩机之间的管路上的第二温度传感器来检测所述实时供油温度t2。

34.在如上所述的控制方法中,通过提高供给至所述润滑油冷却装置的制冷剂的流量来降低所述实时供油温度t2,且通过降低供给至所述润滑油冷却装置的制冷剂的流量来提高所述实时供油温度t2。

35.在如上所述的控制方法中,通过执行以下操作来获取所述润滑油在进入所述离心压缩机的所述轴承间隙中时的所述实时轴承油温t3:根据所述实时供油温度t2、供给至所述离心压缩机的所述润滑油的实时油流量q和所述离心压缩机的实时摩擦齿轮功fhp计算所述实时轴承油温t3。

36.根据本技术的另一个方面,本技术提供一种离心压缩机离心压缩机,所述离心压缩机使用润滑油进行润滑,且使用根据本技术所述的控制方法控制所述润滑油的粘度。

附图说明

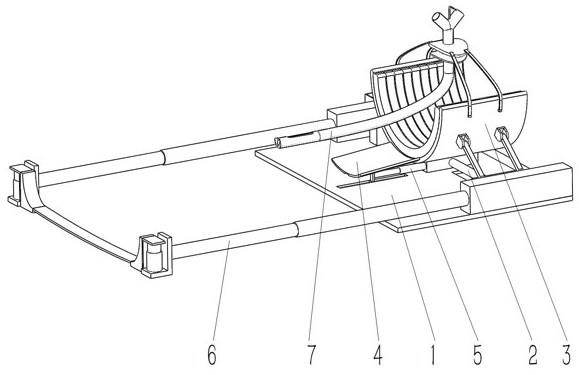

37.图1是离心压缩机润滑油循环系统的示意框图。

38.图2示出图1所示的离心压缩机润滑油循环系统的控制模块框图。

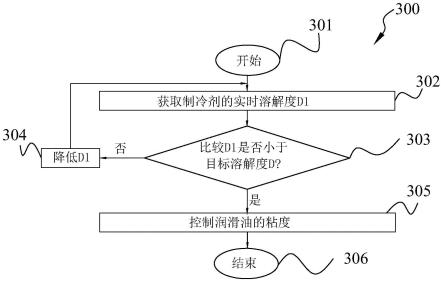

39.图3示出根据本技术的控制离心压缩机润滑油粘度的流程图。

40.图4是图3中获取制冷剂的实时溶解度的一个实施例的具体步骤。

41.图5是图3中的控制润滑油的粘度的一个实施例的具体步骤。

42.图6是图3中的控制润滑油的粘度的另一个实施例的具体步骤。

43.图7是示出润滑油的温度、压力与润滑油浓度之间关系的图表。

44.图8是示出润滑油的温度、粘度和润滑油浓度之间关系的图表。

45.图9是示出图2中控制器110的框图。

具体实施方式

46.下面将参考构成本说明书一部分的附图对本技术的各种具体实施方式进行描述。应该理解的是,在可能的情况下,本技术中使用的相同或者相类似的附图标记指的是相同的部件。

47.离心压缩机润滑油的粘度影响润滑油的润滑效果的可靠性。若润滑油粘度过小,润滑油流动性过强,导致在离心压缩机的轴承间隙之间形成的油膜厚度不够。若润滑油粘度过大,导致轴承运动的摩擦力过大,使得不易带走轴承间隙间的热量。本技术控制润滑油粘度使得润滑油能够在离心压缩机的轴承间隙中形成合适厚度的油膜,以使得润滑油能够提供可靠的润滑效果。本技术发明人发现润滑油的粘度和制冷剂在润滑油中的溶解度相关,制冷剂溶解度则随工况变化而变化。因此,本技术获取并控制制冷剂的实时溶解度,使其不超过制冷剂溶解度阈值,并根据制冷剂的实时溶解度来控制润滑油粘度。

48.图1是离心压缩机润滑油循环系统100的示意框图,该离心压缩机润滑油循环系统100使用根据本技术的提高润滑油可靠性的方法。如图1所示,离心压缩机润滑油循环系统100包括离心压缩机101。离心压缩机101和油槽102通过管路111流体连通,使得离心压缩机101中的润滑油能够流动进入油槽102。润滑油进入油槽102后和来自使用离心压缩机101的系统(例如空调系统)的制冷剂混合。油槽102中设有加热装置103,用于加热油槽102中的润滑油和制冷剂的混合物。图1还示出连接离心压缩机101和油槽102的另一条管路112,当加热油槽102中的润滑油和制冷剂的混合物,制冷剂气化,气态的制冷剂经管路112回到离心

压缩机101的吸入侧。油槽102的内部或外部设有温度传感器104和压力传感器105,用于检测油槽内的实时油槽温度t1和实时油槽压力p1。油槽102和润滑油冷却装置107流体连通,使得油槽中的润滑油进入润滑油冷却装置107。润滑油冷却装置107接受液态制冷剂,该液态制冷剂和进入润滑油冷却装置107的润滑油热交换以冷却润滑油,且液态制冷剂在热交换后气化成气态制冷剂离开润滑油冷却装置107。向润滑油冷却装置107输送液态制冷剂的管路上设有阀108,可以通过调节阀108的开度调节进入润滑油冷却装置107的液态制冷剂的流量。在润滑油冷却装置107中冷却后的润滑油经管路113回到离心压缩机101。如图1所示,管路113上设有温度传感器106,用于检测润滑油被供给至离心压缩机101时的实时供油温度t2。

49.图2示出图1所示的离心压缩机润滑油循环系统100的控制模块框图200。如图2所示,温度传感器104、温度传感器106和压力传感器105与控制器110通信连接,用于将检测到的实时油槽温度t1、实时供油温度t2和实时油槽压力p1输送到控制器110,控制器110基于接收到的实时油槽温度t1、实时供油温度t2和实时油槽压力p1计算润滑油参数,并控制加热装置103以启动或关闭油加热、或控制阀108的开度以调整润滑油参数、或控制显示器109显示润滑油的实时参数。

50.图3示出根据本技术的控制离心压缩机润滑油粘度的方法的流程300。根据本技术的方法获取并控制制冷剂在润滑油中的实时溶解度,使得实时溶解度始终小于目标溶解度阈值,并基于制冷剂在润滑油中的实时溶解度控制润滑油的粘度。

51.在步骤301,流程开始。

52.在步骤302,控制器110获得在油槽102中制冷剂在润滑油中的实时溶解度d1。在步骤302的操作完成后,执行步骤303。

53.在步骤303,控制器110将制冷剂在润滑油中的实时溶解度d1和目标溶解度阈值d进行比较。如果实时溶解度d1大于或等于目标溶解度阈值d,则执行步骤304。如果实时溶解度d1小于目标溶解度阈值d,则执行步骤305。

54.在步骤304,控制器110降低制冷剂在润滑油中的实时溶解度d1。在执行步骤304后,返回步骤302,重新执行流程300的步骤。在一个实施例中,通过开启油槽102中的加热装置103,使得油槽102中的制冷剂气化离开油槽102,返回离心压缩机101来降低制冷剂在润滑油中的实时溶解度d1。

55.在步骤305,控制器110执行控制润滑油的粘度的操作。如下文中将具体描述的,该步骤305的执行基于制冷剂在润滑油中的实时溶解度d1。

56.在步骤306,流程结束。

57.图4是图3中的步骤302的一个实施例的具体步骤。

58.在步骤401,温度传感器104检测实时油槽温度t1,压力传感器105检测实时油槽压力p1,并将检测到的实时油槽温度t1和实时油槽压力p1传送至控制器110。步骤401的操作完成后,执行步骤402。

59.在步骤402,控制器110根据实时油槽温度t1和实时油槽压力p1计算油槽中制冷剂在润滑油中的实时溶解度d1。从而,控制器110获得油槽102中制冷剂在润滑油中的实时溶解度d1。

60.图5是图3中的步骤305的一个实施例的具体步骤。在该实施例中,控制器110控制

润滑油被供给至离心压缩机101时的实时供油粘度v1,使得实时供油粘度v1等于润滑油被供给至离心压缩机101时的目标供油粘度v

供

。这通过控制使得润滑油被供给至离心压缩机101时的实时供油温度t2等于润滑油被供给至离心压缩机101时的目标供油温度t

供

来实现。

61.在步骤501,控制器110根据实时溶解度d1和目标供油粘度v

供

计算目标供油温度t

供

。步骤501的操作完成后,执行步骤502。

62.在步骤502,温度传感器106检测实时供油温度t2,并将检测得到的实时供油温度t2传送至控制器110。步骤502的操作完成后,执行步骤503。

63.在步骤503,控制器110将检测得到的实时供油温度t2和计算得到的目标供油温度t

供

进行比较。若实时供油温度t2等于目标供油温度t

供

,则执行步骤504。若实时供油温度t2不等于目标供油温度t

供

,执行步骤507。

64.在步骤504,控制器110根据实时供油温度t2和实时溶解度d1计算实时供油粘度v1。在完成步骤504的操作后,执行步骤505的操作。

65.在步骤505,控制器110指示显示器109输出实时供油粘度v1。

66.在步骤507,控制器110比较实时供油温度t2是否大于目标供油温度t

供

。若实时供油温度t2大于目标供油温度t

供

,执行步骤508。若实时供油温度t2小于目标供油温度t

供

,执行步骤509。

67.在步骤508,控制器降低实时供油温度t2。在一个实施例中,控制器110控制将阀108开大,提高进入润滑油冷却装置107中的液态制冷剂的流量来降低实时供油温度t2。

68.在步骤509,控制器提高实时供油温度t2。在一个实施例中,控制器110控制将阀108关小,降低进入润滑油冷却装置107中的液态制冷剂的流量来提高实时供油温度t2。

69.在步骤508或509之后,返回步骤502,再次执行步骤502及之后的步骤,直至实时供油温度t2等于目标供油温度t

供

,以使得实时供油粘度v1等于目标供油粘度v

供

。

70.图6是图3中的步骤305的另一个实施例的具体步骤。在该实施例中,控制器110控制实时供油温度t2来控制润滑油进入离心压缩机101的轴承间隙中时的实时轴承油粘度v2,使得实时轴承油粘度v2等于润滑油进入离心压缩机101的轴承间隙中时的目标轴承油粘度v轴。

71.在步骤601,控制器110根据实时溶解度d1和目标供油粘度v

供

计算目标供油温度t

供

。步骤601的操作完成后,执行步骤602。

72.在步骤602,温度传感器106检测实时供油温度t2,并将检测得到的实时供油温度t2传送至控制器110。步骤602的操作完成后,执行步骤603。

73.在步骤603,控制器110将检测得到的实时供油温度t2和计算得到的目标供油温度t

供

进行比较。若实时供油温度t2不等于目标供油温度t

供

,则执行步骤604。若实时供油温度t2等于目标供油温度t

供

,执行步骤607。

74.在步骤604,控制器比较实时供油温度t2是否大于目标供油温度t

供

。若实时供油温度t2大于目标供油温度t

供

,执行步骤605。若实时供油温度t2小于目标供油温度t

供

,执行步骤606。

75.在步骤605,控制器降低实时供油温度t2。在一个实施例中,控制器110控制将阀108开大,提高进入润滑油冷却装置107中的液态制冷剂的流量来降低实时供油温度t2。在步骤605之后,返回步骤602,再次执行步骤602及之后的操作,直至实时供油温度t2等于目

标供油温度t

供

。

76.在步骤606,控制器提高实时供油温度t2。在一个实施例中,控制器110控制将阀108关小,降低进入润滑油冷却装置107中的液态制冷剂的流量来提高实时供油温度t2。在步骤606之后,返回步骤602,再次执行步骤602及之后的操作,直至实时供油温度t2等于目标供油温度t

供

。

77.在步骤607,控制器110获取实时轴承油温t3。步骤607的操作完成后,执行步骤608。在一个实施例中,控制器110使用如下公式计算得到实时轴承油温t3:

78.fhp=cqδt

79.其中,fhp为离心压缩机101的实时摩擦齿轮功,c为润滑油的比热容,q为被供给至离心压缩机101的润滑油的实时供油量,δt是实时轴承油温t3高于实时供油温度t2的温度差值。该公式中,fhp可以基于经验值或对其它系统的测试得到。可以将fhp的经验值或在其它系统上的测试结果拟合成公式,并将当前系统的运行参数代入拟合公式计算得到当前系统的离心压缩机101的fhp值。q可以通过油泵的频率推算得到。t2可以通过检测得到。c由润滑油厂商提供。因此,在已知fhp、c、q和t2的基础上,使用以上公式可以计算得到实时轴承油温t3。

80.在步骤608,控制器110根据实时轴承油温t3和实时溶解度d1计算润滑油在进入离心压缩机的轴承间隙中时的实时轴承油粘度v2。步骤608的操作完成后,执行步骤609。

81.在步骤609,控制器110将实时轴承油粘度v2和目标轴承油粘度v

轴

进行比较。若实时轴承油粘度v2等于目标轴承油粘度v

轴

,执行步骤610。若实时轴承油粘度v2不等于目标轴承油粘度v

轴

,执行步骤612。

82.在步骤610,控制器110指示显示器109输出实时轴承油粘度v2。

83.在步骤612,控制器110比较实时轴承油粘度v2是否大于目标轴承油粘度v

轴

。若实时轴承油粘度v2大于目标轴承油粘度v

轴

,控制器110执行步骤613。若实时轴承油粘度v2小于目标轴承油粘度v

轴

,控制器110执行步骤614。

84.在步骤613,控制器降低目标供油粘度v

供

。

85.在步骤614,控制器提高目标供油粘度v

供

。

86.在步骤613或614的操作后,返回至步骤601,再次执行图6所示的步骤305的流程,直至实时轴承油粘度v2等于目标轴承油粘度v

轴

。

87.图7是示出润滑油的温度、压力与润滑油浓度之间关系的图表。该图表被拟合成公式存储在控制器110中,控制器110根据该图表执行图4的步骤402,即,根据实时油槽温度t1和实时油槽压力p1计算制冷剂的实时溶解度d1。例如,如图7所示,当实时油槽温度t1为30℃,实时油槽压力为5bar时,润滑油浓度为80%,相应的,制冷剂实时溶解度d1为20%。

88.图8示出润滑油的温度、粘度和润滑油浓度之间关系的图表。该图表被拟合成公式存储在控制器110中,控制器110根据该图表执行图5的步骤504及图6的步骤601和608,即根据制冷剂的实时溶解度d1和目标供油粘度v

供

计算目标供油温度t

供,

,及根据制冷剂的实时溶解度d1和实时轴承油温度t3计算实时轴承油粘度v2。例如,如图8所示,当润滑油的实时浓度为70%(即制冷剂的实时溶解度d1为30%),目标供油粘度v

供

为10cts时,目标供油温度t

供

应当设定为34℃。当润滑油的实时浓度95%为(即制冷剂的实时溶解度d1为5%),实时轴承油温度t3为86℃时,实时轴承油粘度v2为10cts。

89.图7和图8所示图表可从润滑油厂商获得。图7和图8所示为对应于制冷剂r-134a的润滑油的图表。应当理解,不同润滑油可以具有不同于图7和图8所示的图表。

90.图9是示出图2中控制器110的框图,示出控制器110的主要部件。控制器110能够存储和执行如图3-图6所示流程的程序,并存储和调用如图3-图6所示流程所需的参数及公式。

91.如图9所示,控制器110包括总线901、处理器902、存储器903、输入接口904和输出接口905。处理器902、存储器903、输入接口904和输出接口905连接到总线901。处理器902可以从存储器903中读出程序(或指令),并执行该程序(或指令)以对数据进行处理;处理器902还可以将数据或程序(或指令)写入存储器903中。存储器903可以存储程序(指令)或数据。通过执行存储器903中的指令,处理器902可以控制存储器903、输入接口904和输出接口905。在本技术中,存储器903能够存储用于执行图3-图6中所示流程的程序和执行程序所需的运行参数及公式。

92.输入接口904配置为接收来自温度传感器104的实时油槽温度t1、来自压力传感器105的实时油槽压力p1及来自温度传感器106的实时供油温度t2,并且将这些数据转换成处理器902可识别的信号并存储在存储器903中。处理器902配置为根据存储在存储器903中的程序计算并控制制冷剂的实时溶解度d1小于目标溶解度阈值d1,及计算并控制实时供油粘度v1始终等于目标供油粘度v

供

或计算并控制实时轴承油粘度v2始终等于目标轴承油粘度v

轴

。

93.输出接口905配置为从处理器902接收控制信号,并将控制信号传送至加热装置103执行油加热或断开油加热的操作、或传送至阀108执行开大或关小阀108的操作、或传送至显示器109执行输出实时供油粘度v1或实时轴承油粘度v2的操作。

94.从上文的描述中可见,本技术通过控制实时供油温度t2始终等于目标供油温度t

供

来控制实时供油粘度v1或实时轴承油粘度v2。本技术的一个优点是设定随工况变化的目标供油温度t

供

,使得能够准确控制实时供油粘度v1始终等于目标供油粘度v

供

,或准确控制实时轴承油粘度v2始终等于目标轴承油粘度v

轴

。

95.在离心压缩机101工作期间,由于使用离心压缩机101的空调系统等的工况不同,油槽102的压力p1和温度t1是变化的,这导致制冷剂在润滑油中的溶解度d1是变化的。当制冷剂在润滑油中的溶解度d1随工况发生变化,为使实时供油粘度v1达到设定的目标供油粘度v

供

,本技术设定随实时溶解度d1变化而变化的目标供油温度t

供

,使得能够在工况变化的情况下及时将实时供油温度t2调整到合适的值,以获得目标供油粘度v

供

或目标轴承油粘度v

轴

。具体来说,本技术考虑到工况变化对制冷剂溶解度d1的影响,检测并控制制冷剂的实时溶解度d1,使得实时溶解度d1始终小于目标溶解度阈值d,并基于制冷剂的实时溶解度d1来设定目标供油温度t

供

,且通过控制实时供油温度t2始终等于目标供油温度t

供

,使得实时供油粘度v1始终等于目标供油粘度v

供

,或者使得实时轴承油粘度v2始终等于目标轴承油粘度v

轴

。由于本技术基于制冷剂的实时溶解度d1来设定目标供油温度t

供

,本技术中的目标供油温度t

供

是根据工况随时变化的,而非一个固定值。由此,本技术对润滑油的实时供油温度t2的控制是适应工况变化的。相应地,本技术对润滑油实时供油粘度v1或实时轴承油粘度v2的控制更加准确,使得不论工况如何变化,实时供油粘度v1始终能够等于目标供油粘度v

供

,或者使得实时轴承油粘度v2始终能够等于目标轴承油粘度v

轴

。

96.并且,控制润滑油粘度的最终目的是为了在离心压缩机的轴承间隙中形成合适厚度的油膜,以产生可靠的润滑。因此,直接控制离心压缩机的轴承间隙中的实时轴承油粘度v2,使其等于目标轴承油粘度v

轴

对于控制轴承间隙中的油膜厚度是更有利的。如上文中描述的,本技术还提供了直接控制离心压缩机的轴承间隙中的实时轴承油粘度v2的方法,使得实时轴承油粘度v2始终等于目标轴承油粘度v

轴

。本技术的控制实时轴承油粘度v2始终等于目标轴承油粘度v

轴

的方法有利于确保润滑油在离心压缩机的轴承间隙中形成合适的油膜厚度,从而产生可靠的润滑。

97.另外,如上文中描述的,本技术的控制方法在控制润滑油粘度的同时也实现了对制冷剂在润滑油中的实时溶解度d1的控制。控制制冷剂在润滑油中的实时溶解度d1也有利于润滑油产生可靠的润滑。这是因为制冷剂在润滑油中的溶解度d1也会影响润滑油在离心压缩机轴承间隙中形成的油膜厚度。如果制冷剂在润滑油中的溶解度过高,则润滑油的量不足,当润滑油进入离心压缩机轴承间隙中时,制冷剂接触高温轴承挥发,不足量的润滑油难以在轴承间隙中形成足够厚度的油膜,从而不能提供可靠润滑。本技术控制制冷剂在润滑油中的实时溶解度d1始终小于目标溶解度阈值d,这使得确保足够量的润滑油进入离心压缩机的轴承间隙中,从而确保润滑油能够在轴承间隙中形成足够厚度的油膜,以产生可靠的润滑。

98.尽管已经结合以上概述的实施例的实例描述了本公开,但是对于本领域中至少具有普通技术的人员而言,各种替代方案、修改、变化、改进和/或基本等同方案,无论是已知的或是现在或可以不久预见的,都可能是显而易见的。另外,本说明书中所描述的技术效果和/或技术问题是示例性而不是限制性的;所以本说明书中的披露可能用于解决其他技术问题和具有其他技术效果和/或可以解决其他技术问题。因此,如上陈述的本公开的实施例的实例旨在是说明性而不是限制性的。在不背离本公开的精神或范围的情况下,可以进行各种改变。因此,本公开旨在包括所有已知或较早开发的替代方案、修改、变化、改进和/或基本等同方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。