1.本发明属于镁合金表面腐蚀防护技术领域,主要涉及采用一种激光-微弧氧化同步复合的方法对镁合金进行表面处理以提高基体表面长期耐蚀性能。

背景技术:

2.由于镁及其合金具有质轻、比强度和比刚度高、塑性良好等优点,在机械、航空航天、舰船等国防领域具有重要地位和应用价值。然而,镁的化学性质较为活泼,在潮湿的大气、陆地及海洋盐雾环境中常发生严重腐蚀,最终会导致零部件的提前失效,这严重限制了镁合金向更广泛的领域发展。因此,从镁合金腐蚀防护的共性需求的角度出发,提高长期耐蚀性能成为了镁及其合金腐蚀防护的研究重点。

3.激光表面改性技术是对金属材料表面局部改性处理的一种方法,利用高能量密度激光束直接熔凝材料表面或在材料表面形成一定厚度的处理层,借助于激光极高的冷却速度,改善材料表面的力学性能、冶金性能和物理性能,从而改善材料表面耐磨、耐腐耐蚀等性能。该方法可通过改变镁合金的微观结构和表面成分有效地增强镁合金的耐腐耐蚀性能。

4.微弧氧化(microarc oxidation,mao)是通过电解液与相应电参数的组合,在铝、镁、钛等金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层。微弧氧化膜层与基体结合牢固,结构致密,韧性高,具有良好的耐磨、耐腐蚀、耐高温冲击和电绝缘等特性。因此,使用该种方法可在镁合金表面制备陶瓷膜层,从而改善镁合金的耐腐耐蚀性能。

5.上述两种技术相结合的方法相比于其中一种在一定程度上能够更加有效地提高镁合金的耐腐耐蚀性能。并且这两种技术异步结合的方式存在制备工艺繁琐、成本高等问题。为此,本发明基于这两种技术提出了一种激光-微弧氧化同步复合制备镁合金耐腐耐蚀膜层的方法。

技术实现要素:

6.基于上述现有技术中存在的缺点和不足,本发明提供了一种高性能制备镁合金耐腐耐蚀膜层的方法,即一种激光-微弧氧化同步复合提高镁合金耐蚀性能的方法。

7.本发明的技术方案如下:

8.一种激光-微弧氧化同步复合装置,包括:电源、待处理工件、阴极电解液槽、电解液、振镜激光器、激光束;所述的电源的正极与待处理工件相连接,电源负极与阴极电解液槽相连接;所述的待处理工件与阴极电解液槽底部平行放置,处于电解液液面以下30mm处;所述的振镜激光器设于待处理工件表面上方293mm处;所述的激光束与待处理工件表面垂直,激光束的扫描方式为线性短边往返扫描,激光束辐照面积可调。

9.一种激光-微弧氧化同步复合提高镁合金耐蚀性能的方法,包括如下步骤:

10.(1)对基体镁合金进行磨抛处理,随后超声清洗,吹干待用;

11.所述镁合金例如为az31b镁合金;

12.具体的,依次采用80-1000#的sic砂纸进行磨抛处理;

13.(2)在不锈钢槽中配置电解液,并将经过步骤(1)前处理的镁合金试样放置于槽中电解液液面以下30mm处,以镁合金试样作为阳极,不锈钢槽作为阴极,进行微弧氧化处理的同时采用激光束辐照镁合金试样表面,以制备镁合金耐腐耐蚀膜层;

14.所述电解液的组成为:na2sio3:20g/l、na2hpo4:4g/l、naoh:3g/l、na2wo4:0.5-1g/l,溶剂为去离子水;

15.激光加工工艺为:激光运动的控制方式为振镜扫描,激光功率30-150w,激光扫描速度5000mm/s,激光频率20khz,扫描间距0.08mm,激光发射点距试样表面的焦距为293mm;

16.微弧氧化电参数为:采用恒流模式,电流1a,频率800hz,占空比10%,氧化时间5min。

17.相对于现有技术,本发明有益效果主要体现在:

18.1、本发明同步结合激光和微弧氧化两种表面改性技术,可有效消除这两种技术异步结合处理时所存在的不足,进一步高性能地提高镁合金的表面耐腐耐蚀性能。同时,在微弧氧化处理时,高能激光束可以一定程度上消除微弧氧化过程中固有的微缺陷和微裂纹,从而提高mao成膜质量和致密度,进一步提高镁合金的耐腐耐蚀性能。

19.2、相比于单一的激光表面改性处理,本发明通过引入微弧氧化技术,则无需对表面进行黑化处理,以提高对激光的吸收能力,这简化了操作过程,节约了成本;并且本发明的工艺方法环保无污染,属于绿色制造的范畴。

20.3、相比于单一的微弧氧化处理,本发明可通过激光工艺参数的调控来提高mao成膜质量和致密度,消除具有多孔和微裂纹特征的mao膜层的缺陷,从而提升镁合金表面的耐蚀性能。

附图说明

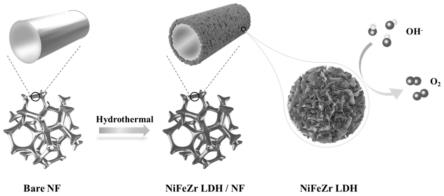

21.图1:激光-微弧氧化同步复合装置示意图,其中,1-电源,2-待处理工件,3-阴极电解液槽,4-电解液,5-振镜激光器,6-激光束。

22.图2:3.5%nacl溶液中az31b镁合金、微弧氧化、激光-微弧氧化同步复合的极化曲线图。

23.图3:微弧氧化、激光-微弧氧化同步复合在3.5%nacl溶液中浸泡24h后的eis图;其中,(a):等效电路图,(b):nyquist图,(c)-(d):bode图。

具体实施方式

24.下面结合附图,通过具体实施例进一步描述本发明,但本发明的保护范围并不仅限于此。

25.如图1所示,激光-微弧氧化同步复合装置,包括:电源1、待处理工件2、阴极电解液槽3、电解液4、振镜激光器5、激光束6;所述的电源1的正极与待处理工件2相连接,电源1负极与阴极电解液槽3相连接;所述的待处理工件2与阴极电解液槽3底部平行放置,处于电解液4液面以下30mm处;所述的振镜激光器5设于待处理工件2表面上方293mm处;所述的激光束6与待处理工件2表面垂直,激光束6的扫描方式为线性短边往返扫描,激光束6辐照面积

可调。

26.实施例1

27.以下实施例中,采用的镁合金为az31b镁合金,试样的尺寸为30

×

30

×

2mm。

28.激光运动的控制方式为振镜扫描,并且扫描区域为25

×

29mm。

29.本发明实施例的激光-微弧氧化同步复合提高镁合金耐蚀性能的方法,按以下的步骤进行:

30.1)对镁合金基体依次采用80-1000#的sic砂纸进行磨抛处理,然后用酒精超声清洗干净后吹干待用;

31.2)在不锈钢槽中配置电解液,并将经过步骤1)处理后的镁合金试样放置于槽中电解液液面以下30mm处,即将na2sio3:20g/l、na2hpo4:4g/l、naoh:3g/l、na2wo4:0.5g/l,依次加入到去离子水中,并搅拌均匀;同时设定激光加工工艺参数:激光功率60w,激光扫描速度5000mm/s,激光频率20khz,扫描间距0.08mm,激光束发射点距离试样表面293mm;微弧氧化电参数:采用恒流模式,电流1a,频率800hz,占空比10%,氧化时间5min。

32.以镁合金试样作为阳极,不锈钢槽作为阴极,进行微弧氧化处理的同时采用激光束辐照基体表面;处理结束后接着用酒精超声清洗并吹干。

33.所制备的复合膜层的结果:在3.5%nacl溶液中进行电化学性能测试,得出了三种试样的极化曲线(如图2所示)。az31b镁合金(基体)的腐蚀电位为-1.293v,腐蚀电流密度为2.54

×

10-4

a/cm2;相较于基体,微弧氧化处理之后的镁合金(mao)腐蚀电位升高至-1.227v,并且腐蚀电流密度降低至4.07

×

10-6

a/cm2,其耐蚀性得到了一定程度的提升。激光-微弧氧化同步复合处理之后的镁合金(laser-mao)的腐蚀电流密度降低至2.44

×

10-6

a/cm2,表明镁合金表面耐蚀性进一步得到了提高。

34.为了进一步探究镁合金表面复合膜层的长期电化学性能,在3.5%nacl溶液中浸泡24h后对镁合金表面复合膜层进行阻抗谱分析(如图3所示)。通过构建膜层的等效电路图(如图3中a所示),发现mao和laser-mao试样的相关阻抗谱数据拟合效果较好。相较于单一的微弧氧化处理(mao),在图3中b(nyquist图)显示,laser-mao试样体现出更大的容抗弧,表明laser-mao试样具有更好的长期耐蚀性能。同时,图3中c-d显示出在低频和高频区域laser-mao试样都具有更高的阻抗值,这说明mao膜层的致密层和疏松层质量都得到了一定的提升。这是由于高能量密度的激光束可以一定程度上消除整个微弧氧化过程中形成的微缺陷,从而达到改善mao膜层的成膜质量和致密度,进一步提高镁合金表明耐腐耐蚀性能。

35.基于上述的研究基础和分析,结果表明激光可通过改善微弧氧化反应过程中的膜层质量,从而进一步有效地提升了镁合金表面复合膜层的长期耐蚀性能。

36.除此之外,电解液的配置:na2sio3:20g/l、na2hpo4:4g/l、naoh:3g/l、na2wo4:0.5-1g/l、溶剂为去离子水,需搅拌均匀;电解液成分可在此范围内选区,由于效果类似,在此不再说明。

37.以上所述仅对本发明的具体优选实施例进行了详细的描述。需要说明的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。