1.本发明涉及一种海洋废水处理系统,尤其涉及能够分担各个储存罐容量的 一种海洋云仓废水处理系统。

背景技术:

2.海洋船舶污染物的排放储存一直是目前急需解决的问题,污染物中的污水 包括含油污水、生活污水、废矿物油等。以往在港口设置简单的储存罐,并且 没有分类储存罐进行分类收集,而且储存空间有限,若不能及时的转运污水, 容易出现废水乱排、乱放现象。

3.目前采用海洋云仓对海洋垃圾进行分类储存,再定期转运。海洋云仓包括 仓体,设置在仓体内的含油污水储存罐、生活污水储存罐、废机油储存罐,海 洋云仓实现了海洋垃圾封闭收集和分类,方便及时转运。

4.但是,现有的海洋云仓也存在一些问题:

5.1、储存罐设置在仓体中,不便于人工查看储存罐容量使用情况,而储存罐 容量又有限,不能实时的反馈容量信息,不能及时的通知有关人员对储存罐中 的污染物进行转运,也容易出现储存罐超负荷外溢、乱排、乱放现象,造成环 境污染。

6.2、由于储存罐及各管路设置在仓体内,人们难以直观查看到管路或储存罐 堵塞,当堵塞时,废水不能顺利入仓,在输送压力作用于,连接于仓门上的软 管容易受到反向力,脱离与仓门上的管口的连接,软管掉落,废水乱喷射于仓 体外,使回收废水失败,并致使环境受到污染。

7.3、在海洋垃圾中,含油污水的产量相较于废机油和生活污水来说更大,需 要更大容积存放含油污水,当含油污水储罐装满时,废机油储存罐、生活污水 储存罐尚有大量空余存储空间,此时又不得不将含油污水储存罐中的含油污水 进行转运,此时,各储存罐不能被合理利用,垃圾转运周期短,增加了转运成 本。

技术实现要素:

8.本发明的目的在于解决现有技术存在的上述问题而提供一种海洋云仓废水 处理系统,经第一过滤系统过滤后的含油污水流入一次油水分离系统进行分离, 分离出的油污排入废机油储存罐、剩余污水排入含油污水储存罐或生活污水储 存罐,实现容量共享,并且通过管路流畅判断系统判断管路通畅性,使废水顺 利入仓。

9.本发明的上述技术目的主要是通过以下技术方案解决的:一种海洋云仓废 水处理系统,包括仓体,设置在所述仓体内的含油污水储存罐、生活污水储存 罐、废机油储存罐,以及与各储存罐配合的入仓系统,其特征在于还包括:

10.压力表和流量计:设置于入仓系统的入仓管路上;

11.第一过滤系统:设置于各储存罐的出水管路上,用于对入仓后从各储存罐 排出的污水进行过滤;

12.一次油水分离系统:设置于含油污水储存罐的出水管路的出水端,经第一 过滤系

统过滤后的含油污水流入一次油水分离系统;经所述一次油水分离系统 分离出的油污排入所述废机油储存罐、剩余污水排入含油污水储存罐或生活污 水储存罐;

13.管路流畅判断系统:获取所述压力表的压力值、获取所述流量计的流量值, 判断入仓管路流畅稳定性。

14.其中,第一过滤系统、一次油水分离系统和管路流畅判断系统均用于废水 预处理,废水预处理启动模式至少有两种,分别为:1、当入仓系统启动时,废 水预处理自动同步启动。2、通过控制终端检测储存罐中的液位使废水预处理自 主启动。

15.入仓系统上设置若干接管口,分别通过对应入仓管路与含油污水储存罐、 生活污水储存罐、废机油储存罐形成连接。在入仓作业时,需经过滤装置过滤 杂质,入仓管路或过滤装置是最容易出现堵塞的地方,判断入仓管路或过滤装 置是否通畅,确保入仓管路和过滤装置通畅对顺利入仓及入仓后的后续处理过 程具有重要意义。

16.入仓系统的设置主要是为了方便废水入仓和出仓。入仓系统上的快速接管 装置设置在仓门上,快速接管装置上设置各种废水(包括生活污水、废机油和 含油污水)进水和出水的接管口,使外部软管能够快速与海洋云仓内对应的入 仓管路形成连接,并检测连接可靠性。

17.海洋云仓废水处理系统能够在污水入仓的同时或者在入仓后自主对含油污 水进行预处理,经预处理后,各个储存罐的容量能够起到共享的作用,有效提 高各储存罐剩余空间的合理利用率,也有利于后续净化、回收处理;同时,第 一过滤系统,在油水分离之前进行过滤,排出杂质,也有利于合理化储存器有 效容量。

18.由于对生活污水进行净化回收处理相对容易,生活污水储存罐容易保持恰 当的有效空余容积,经废水预处理后,能够充分利用生活污水储存罐的空余容 积,将含油污水分离出生活污水,有效转运含油污水至其他储存罐,有效提高 海洋云仓的转运周期的时长,进而降低转运成本。

19.此外,由于生活污水的净化、回收处理程序相对简单,将含油污水中的污 水部分通过预处理装置分离出来能归类于生活污水的污水中,减少了含油污水 回收处理量,也有利于降低回收处理成本。

20.作为对上述技术方案的进一步完善和补充,本发明采用如下技术措施:海 洋云仓废水处理系统还包括与所述一次油水分离系统的出水管路配合的水质含 油检测装置,所述水质含油检测装置用于检测油水分离后的剩余污水中的含油 量,含油量达标的污水排入所述生活污水储存罐,反之则排入所述含油污水储 存罐。

21.水质含油检测装置用于检测撇油后的污水,确定污水是否达标用于决定污 水流入具体的储存罐或者排入再分离系统进行再分离。

22.海洋云仓废水处理系统还包括再分离系统,含油非达标的污水排入所述再 分离系统进行油水再分离,再分离系统中设有油份检测装置,所述油份检测装 置用于检测油水再分离后的污水,达标污水排入所述生活污水储存罐,反之则 排入所述含油污水储存罐。

23.当一次油水分离系统进行油水分离并且撇出油后,剩余的污水中若油含量 超标,通过再分离系统进行二次油水分离,主要通过再分离系统中油吸附装置 吸附油份,使污水达标排入生活污水储存罐。当经过二次油水分离后,仍然不 达标则排入含油污水储存罐。

24.再分离系统对含油污水进行二次分离也可以视作一种应急措施,避免一次 分离、

撇油后,仍然有大量的油存在于污水中,重新回流至含油污水储存罐中, 不利于对含油污水储存罐的容积释放。通过应急措施,使撇油后的含油污水能 够再次分离,大为减小含油污水量,大量分离出生活污水,释放含油污水储存 罐的容积。

25.所述入仓管路上设置第二过滤系统,所述第二过滤系统的出水端与各储存 罐配合。第二过滤系统分别设置在各储存罐的入仓管路上用于入罐前的过滤处 理。

26.在污水入仓进入各个储存罐之前,进行过滤,在废水预处理之前进行过滤, 对污水进行两次过滤清洁,能够过滤掉杂质,有效提高储存罐的有效容积利用 率,也方便后续废水处理。

27.所述第一过滤系统和第二过滤系统均设有过滤装置。所述过滤装置包括具 有过滤腔的过滤器主体62,设置在所述过滤器主体上的清洁装置,径向设置在 所述过滤器主体的侧壁上的排水通道60(过滤器主体的过滤腔的内壁设置若干 个过滤槽61,过滤槽61与排水通道60连通),设置在所述排水通道的下方空 间并与所述过滤腔连通的排污通道523,设置在所述排污通道的进口的开合门, 所述开合门用于使所述排污通道与所述过滤腔间歇式连通或关闭。

28.为了能够有效快速排出过滤的杂质,避免频繁更换滤芯,避免压力降增大、 流速下降的情况出现,所述第一过滤系统和/或所述第二过滤系统中均设有清洁 装置,所述清洁装置在污水冲击力作用下运动,用于清洁所述过滤装置中的过 滤腔,去除附着于所述过滤腔内壁的杂质,并通过与过滤腔间歇式连通的排污 通道排出过滤、清洁的杂质,提高过滤装置的使用效果和使用寿命,避免频繁 更换滤芯的问题出现,并且具有自清洁滤芯的作用,避免人工清洗滤芯多产生 的问题。

29.作为优选,所述清洁装置包括:

30.环板:设置于过滤腔中,并在污水冲击作用力下可轴向移动;

31.毛刷:呈环形结构,设在所述环板的外壁上,与所述过滤腔的内壁配合, 所述毛刷随着所述环板移动,用于刷下附着于所述过滤腔的内壁上的杂质,避 免过滤腔内壁上的过流孔堵塞;

32.弹性滤网:设置在所述环板的内壁上,所述弹性滤网的中部具有排杂质通 口,所述排杂质通口的大小与污水冲击所述弹性滤网的冲击力的大小成反比;

33.开合机构:设置于所述排污通道与所述过滤腔之间,用于使所述开合门间 歇式开与关。

34.其中,弹性滤网弹性大于污水冲击力,当污水冲击弹性滤网时,弹性滤网 形变,舒张开来,并形成漏斗形,将排杂质通口挤缩变小,变小的排杂质通口 也起到过滤孔的作用,同时过滤下来的杂质顺着漏斗形的斜面下滑聚集在排杂 质通口位置。当废水停止冲击弹性滤网时,弹性滤网复原,排杂质通口变大, 聚集的杂质在重力作用下从排杂质通口中落下,掉落在过滤腔的底部。

35.开合门设置在过滤腔的底部,并且设置所述排污通道与所述过滤腔之间, 污水(或废水)间歇式冲击所述环板,使所述环板形成轴向往复运动,轴向往 复运动的动能为开合机构提供间歇式动力,开合机构在间歇式动力作用下使开 合门间歇式开与合。

36.具体来说,当废水冲入过滤腔时,废水冲击弹性滤网和环板,带动弹性滤 网和环板轴向向下运动,进而带动开合机构动作,开合机构使开合门门间隙式 开门和关门,开合

门关门时,过滤后的废水从排水通道排出,当开合门开门时, 将过滤及刷除下来的杂质通过排污通道排出,开合门如此往复开门与关门,完 成过滤水的排放和杂质的排放。

37.所述开合机构包括变速机构、与所述变速机构连接的传动机构,与所述传 动机构配合的连动机构,所述变速机构与所述环板配合,所述环板的移动为所 述变速机构提供动力,所述变速机构用于带动所述传动机构传动,所述传动机 构带动连接机构动作,所述连动机构与所述开合门配合。

38.海洋云仓废水处理系统还包括控制终端,各储存罐均配有液位计,所述控 制终端与所述第一过滤系统、第二过滤系统、一次油水分离系统、再分离系统、 管路流畅判断系统和液位计信号连接,所述控制终端获取所述液位计的液位值, 判断各储存罐内的液位,控制各系统工作。

39.入仓时,为了提高接管可靠性,通常设置报警装置,报警装置与控制终端 信号连接,当连接不稳定或不可靠时报警提醒,避免废水泄露污染环境,同时, 设置漏液槽,漏液槽中设置排液装置,将漏液排入含油污水罐中,防止污染环 境或产生安全隐患。

40.在对应的入仓管路上设置压力表和流量计、在各储存罐上设置液位计实时 检测各入仓管路的压力和流量、各储存罐内的液位,控制终端获取压力值、流 量值和液位值使废水预处理步骤开始,即入仓步骤和废水预处理步骤非同时开 启,废水预处理步骤为通过控制终端开启的自主开启模式。

41.所述管路流畅判断系统的判断步骤包括:

42.步骤1:设定采集时间t,通过流量计确定入仓管路中的流量数据q,通过 压力表确定入仓管路内液体的压力差

△

p;

43.步骤2:通过压力表监测到的压力差

△

p来计算流速v

p

,

44.其中,λ为管道的谢才系数;r为管道的水力半径;g为重力加速度;l为 管道长度;ρ为液体密度;

45.步骤3:计算流量计所监测的管道内的流速vq,

46.其中,q为流量;s为管道横截面积;

47.步骤4:制作流速样本集矩阵:

48.步骤5:计算压降:压力表用于计算管段压降,流量计用于计算局部阻力 压降:

49.管段压降:y

p

=(yf yq)*1.12;

50.直管压降:

51.局部压降:

52.其中,f为摩擦系数;l为直管长度;为节点阻力系数;

53.步骤6:制作压降样本集矩阵:

54.步骤7:计算流速与压降的相关系数

55.步骤8:判断入仓管路流畅稳定性:

56.若α≤μ

*(m,n)

≤1,表示入仓作业正常,管路通畅;

57.若-1≤μ

*(m,n)

<α,表示管路堵塞或过滤装置有异物,需要清理管道或更换 滤芯;

58.其中,α为管道流畅稳定性阈值。

59.作为优选,所述控制终端接收所述液位计的液位信号:

60.当含油污水的液位达到50%,废矿物油的液位低于80%,所述控制终端控 制第一过滤系统和一次油水分离系统自动启动,进行过滤处理和一次油水分离 处理;

61.当含油污水的液位达到20%,或废矿物的油液位达到90%,所述控制终端 控制所述第一过滤系统和一次油水分离系统自动停止过滤处理和一次油水分离 处理;

62.当含油污水的液位在70%以下,或者生活污水的液位高于50%,所述控制 终端控制不启动所述第一过滤系统和一次油水分离系统,不进行过滤处理和一 次油水分离处理;

63.当含油污水的液位大于70%,生活污水的液位小于50%,所述控制终端控 制启动所述第一过滤系统和一次油水分离系统进行过滤处理和一次油水分离处 理,直至生活污水的液位小于等于70%,停止过滤处理和一次油水分离处理。

64.所述一次油水分离系统的处理能力满足2m3/h,分离后含油量达标的污水 中石油烃类物质含量≤15mg/l。

65.所述水质含油检测装置首次监测到含油量不达标的污水,使含油量不达标 的污水排入所述再分离系统进行二次分离,所述油份检测装置自动检测二次分 离后的水质是否达标,若石油烃类物质含量>15mg/l,则回流至含油污水储存 罐中,若石油烃类物质含量≤15mg/l,则回流至生活污水储存罐中。

66.本发明具有的有益效果:

67.1、海洋云仓能够实现对入仓的废水进行分类收集,通过海洋云仓废水处理 系统,实时监测储存罐的容量,自主的计算分配储存罐的容量,能够保证在分 配废水的过程中,对含油污水进行油水分离,将分离后达标的污水排入生活污 水储存罐中,不达标的污水流回至含有污水储存罐中或者排入再分离系统,分 离油污流入废矿物油储存罐中,从而实现废水的自主分配与转移,大大提高了 储存空间的利用率,实现容量共享。

68.2、压力表和流量计不仅仅将管道内的压力和流量简单的反馈给控制终端, 还用于监测入仓作业是否顺畅,当检测到入仓管路发生堵塞时能够及时处理, 确保顺利入仓及后续操作顺利进行。

69.3、再分离系统对含油污水进行二次分离也可以视作一种应急措施,避免一 次分离、撇油后,仍然有大量的油存在于污水中,重新回流至含油污水储存罐 中,不利于对含油污水储存罐的容积释放。通过应急措施,使撇油后的含油污 水能够再次分离,大为减小含油污水量,大量分离出生活污水,释放含油污水 储存罐的容积。

70.4、改进过滤装置的结构,能够在过滤一次开始与结束的工作过程中,实现 两次对过滤腔内壁的清洁、并排出清洁及过滤下来在杂质,提高过滤装置使用 寿命。

71.5、在过滤、排出过滤后的废水时,开合门处于密闭状态,在排出清洁下来 的杂质

及过滤下来的杂质时,开合门处于开门间歇,通过排污通道排出杂质, 排出的杂质通过外接过滤袋接收,沉淀物收集在过滤袋中,废液从过滤袋中渗 出,并通过漏液槽收集,漏液槽液位达到一定液位时,通过控制终端能够自主 的将废液抽入至含油污水储存罐中储存,避免清洁下来的杂质及过滤下来的杂 质污染环境。

72.6、开合门及开合机构设计巧妙,能够根据废水的冲击量、冲击力和冲击速 度控制开合门的间隙时间,能够顺利完成过滤及排出杂质。

附图说明

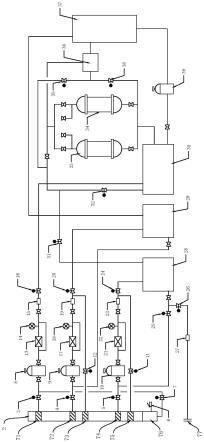

73.图1是本发明涉及的海洋云仓的一种结构示意图。

74.图2是本发明涉及的海洋云仓的内部装置、管路结构示意图。

75.图3是本发明涉及的第一过滤系统和第二过滤系统的一种剖视结构示意 图。

76.图4是图3中a部放大结构示意图。

77.图5是图4中b-b向放大结构示意图。

78.图6是本发明中环板、毛刷和过滤网配合的一种剖视结构示意图。

79.图7是图3中c部放大结构示意图。

80.图8是图7中d-d向放大结构示意图。

81.图9是图7中e部放大结构示意图。

82.图中:1-海洋云仓;2-快速接管装置;3-含油污水第一电动阀;4-废矿物油 第一电动阀;5-生活污水第一电动阀;6-液位开关;7-漏液槽电动阀;8-含油污 水过滤器;9-废矿物油过滤器;10-生活污水过滤器;11-生活污水第二电动阀; 12-废矿物油第二电动阀;13-含油污水泵;14-含油污水压力表;15-含油污水流 量计;16-含油污水第二电动阀;17-废矿物油泵;18-废矿物油压力表;19-废矿 物油流量计;20-废矿物油第三电动阀;21-生活污水泵;22-生活污水压力表; 23-生活污水流量计;24-生活污水第三电动阀;25-生活污水第四电动阀;26生 活污水第五电动阀;27-生活污水纳管流量计;28-生活污水储存罐;29-废矿物 油储存罐;30-含油污水储存罐;31-生活污水第六电动阀;32-含油污水第三电 动阀;33、34-油吸附装置;35-油吸附装置第一电动阀;36-油份检测装置;37

‑ꢀ

撇油装置;38-油吸附装置第二电动阀;39-第一过滤系统;40-清洁装置;60

‑ꢀ

排水通道;61-过滤槽;62-过滤器主体。

83.清洁装置包括:401-环板;402-第一导向轮;403-第二导向轮;404-第一变 速轮;405-第二变速轮;406-第一带轮;407-第一弹簧;408-线盒;409-滑块; 410-弹性滤网、411-毛刷。

84.501-第二带轮;502-第一齿轮;503-第二齿轮;504-第二弹簧;505-锁紧块; 506-第三齿轮;507-第三带轮;508-第四带轮;509-第一扇形齿轮;510-第三弹 簧;511-传动条;512-支撑板;513-转盘;514-第一锥齿轮;515-第四齿轮;516

‑ꢀ

第二锥齿轮;517-第五带轮;518-第一转轴;519-第六带轮;520-第二转轴;521

‑ꢀ

第三变速轮;522-第二扇形齿轮;523-排污通道;524第三转轴。

85.71-含油污水入口;72-矿物油入口;73-矿物油出口;74-生活污水入口;75

‑ꢀ

生活污水出口;76-漏液槽;77-纳管系统。

具体实施方式

86.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

87.实施例1:如图1-9所示,一种海洋云仓废水处理系统,包括设置在海洋 云仓1的仓体内的含油污水储存罐30、生活污水储存罐28、废机油储存罐29。

88.海洋云仓废水处理系统还包括:

89.压力表和流量计:设置于入仓系统的入仓管路上;

90.第一过滤系统:设置于各储存罐的出水管路上,用于对入仓后从各储存罐 排出的污水进行过滤;

91.一次油水分离系统:设置于含油污水储存罐的出水管路的出水端,经第一 过滤系统过滤后的含油污水流入一次油水分离系统;经所述一次油水分离系统 分离出的油污排入所述废机油储存罐、剩余污水排入含油污水储存罐或生活污 水储存罐;

92.管路流畅判断系统:获取所述压力表的压力值、获取所述流量计的流量值, 判断入仓管路流畅稳定性。

93.当入仓作业开始时,海洋云仓废水预处理系统自动同步启动或者通过控制 终端检测液位使所述废水预处理装置启动。即,启动模式有两种:1、当入仓作 业开始时,废水预处理系统自动同步启动;2、通过控制终端检测储存罐中的液 位使废水预处理系统自主启动。

94.入仓系统包括设置在仓门上的快速接管装置2,快速接管装置2上设置若 干接管口(包括含油污水入口71;生活污水入口74、出口75;废机油入口72 和出口73),分别与所述含油污水储存罐、生活污水储存罐、废机油储存罐形 成连接。快速接管装置2的设置主要是为了使外部软管能够快速与海洋云仓内 对应的管路形成连接,方便废水入仓和出仓,并检测连接可靠性。

95.为了提高自动化程度,快速接管装置2往往与控制终端信号连接,用以提 示、报警入仓系统与软管连接的可靠性,避免泄露。

96.同时,为了能够有效收集拆、接管时的漏液及意外泄露的漏液,在快速接 管装置2的下方设置漏液槽76,漏液槽中设置回收装置,回收装置与控制终端 信号连接,使漏液及时回收至含油污水储存罐中,进一步减少废水污染环境的 可能。

97.当漏液槽76内液位达到液位开关最高限位,控制终端自动开启漏液回收管 路上的回收装置(包括开关阀及关联的泵),自动将漏液收集至含油污水储存罐; 漏液槽76集液的上限为500mm、下限为100mm,当回收槽内废水达到上限值 时,自动启动回收流程,将废水收集至含油污水储存罐内。

98.为了提高自动化程度,各个入仓管路上对应的设有含油污水第一电动阀3; 废矿物油第一电动阀4;生活污水第一电动阀5;液位开关6;漏液槽电动阀7, 这些设备均与控制终端信号连接,实现自动化。

99.在废水预处理系统的相应管路中设置与控制终端信号连接的生活污水第六 电动阀31和含油污水第三电动阀32。

100.第一过滤系统39与所述含油污水储存罐连接,用于对入仓后从所述含油污 水储存罐排出的含油污水进行过滤;

101.一次油水分离系统中设置撇油装置37,撇油装置37与所述第一过滤系统 连接,所

述撇油装置配有水质含油检测装置,撇油装置用于对经第一过滤系统 过滤后的含油污水进行油水分离,使撇出的油污排入所述废机油储存罐,水质 含油检测装置用于检测撇油后分离出来的污水油含量超标,不超标污水排入所 述生活污水储存罐,含油污水排入所述含油污水储存罐或进入油吸附装置再处 理。

102.再分离系统中设置油吸附装置33、34,油吸附装置33、34与撇油装置连 接,油吸附装置配有油份检测装置36,所述油吸附装置用于对含少油污水进行 油吸附处理,所述油份检测装置用于检测油吸附处理后的污水为达标污水,使 达标污水排入所述生活污水储存罐、不达标污水排入所述含油污水储存罐。对 于油吸附装置来说,可以设置一个油吸附装置,也可以设置多个油吸附装置, 根据排入油吸附装置的含油污水来说,各级含油量启动对应数量的油吸附装置, 依次对含油污水进行吸附,分离出生活污水。

103.海洋云仓废水处理系统在废水入仓的同时或者在入仓后自主对含油污水进 行预处理,撇出油污排入所述废机油储存罐,含油污水回流至含油污水储存罐 或再排入油吸附装置进行油份吸附,撇油后或者油吸附后的达标污水均排入生 活污水存储罐,经预处理后,各个储存罐的容量能够起到共享的作用,有效提 高各储存罐剩余空间的合理利用率,也有利于后续净化、回收处理;同时,废 水预处理装置中设置第一过滤系统,在废水预处理之前进行过滤,排出杂质, 也有利于合理化储存器有效容量,并且能够方便排出过滤下来的杂质,避免过 滤装置频繁更换或者压力降增大而影响的问题出现。

104.综上所述,对于上述技术方案而言:

105.撇油装置对含油污水储存罐中的含油污水进行撇油处理,将原存储于含油 污水储存罐的含油污水进行撇油处理,撇出废油和能排入生活污水储存罐的达 标污水,当撇油后,只能分离出油污和含油污水(即不达标污水),将撇出的废 油排入废机油储存罐,剩余的含油污水回流至含油污水储存罐,或者排入油吸 附装置再处理,经油吸附后,将吸附出来的油污排入废机油储存罐,达标的污 水排入生活污水储存罐,不达标的污水排入含油污水储存罐。

106.水质含油检测装置用于检测撇油后的污水,确定污水是否达标用于决定污 水流入具体的储存罐或者排入油吸附装置。

107.油份检测装置36用于检测油吸附后的污水,确定污水是否达标,使达标水 流入生活污水储存罐,不达标污水排入含油污水储存罐。

108.由于生活污水进行净化回收处理相对容易(可以通过管路与纳管系统77 连接进行统一净化处理),生活污水储存罐容易保持恰当的有效空余容积,经废 水预处理装置处理后,能够充分利用生活污水储存罐的空余容积,将含油污水 分离出生活污水,有效转运含油污水至其他储存罐,有效提高海洋云仓的转运 周期的时长,进而降低转运成本。

109.此外,由于生活污水的净化、回收处理程序相对简单,将含油污水中的污 水部分通过预处理装置分离出来能归类于生活污水的污水中,减少了含油污水 回收处理量,也有利于降低回收处理成本。

110.为了进一步提高废水预处理效果,海洋云仓废水处理系统还包括第二过滤 系统,所述第二过滤系统分别设置在各储存罐的入仓管路上用于入罐前的过滤 处理。第二过滤系统包括含油污水过滤器8;废矿物油过滤器9;生活污水过滤 器10。

111.在污水入仓进入各个储存罐之前,进行过滤,在油水分离之前对污水进行 两次过

滤清洁,能够过滤掉杂质,有效提高储存罐的有效容积利用率,也方便 后续废水处理。

112.为了能够有效快速排出过滤的杂质,避免频繁更换滤芯,避免压力降增大、 流速下降的情况出现,所述第一过滤系统和/或所述第二过滤系统均设有过滤装 置,所述过滤装置包括具有过滤腔的过滤器主体,设置在所述过滤器主体上的 清洁装置,径向设置在所述过滤器主体的侧壁上的排水通道,设置在所述排水 通道的下方空间并与所述过滤腔连通的排污通道,设置在所述排污通道的进口 的开合门,所述开合门用于使所述排污通道与所述过滤腔间歇式连通或关闭。 所述清洁装置在污水冲击力作用下运动用于清洁所述过滤装置中的过滤腔,去 除附着于所述过滤腔内壁的杂质,并通过与过滤腔间歇式连通的排污通道排出 过滤、清洁的杂质。

113.具体来说,所述清洁装置40包括:

114.环板401:设置于所述过滤腔中,在污水冲击作用力下能轴向移动,为了 使环板401能够往复做轴向直线运动,环板上设置滑块409,过滤器主体上对 应位置设置滑轨,为了使环板往复运动更为顺利,在环板和过滤腔的底边合适 位置之间设置第一弹簧407。

115.毛刷411:呈环形结构,设在所述环板的外壁上,与所述过滤腔的内壁配 合,所述毛刷随着所述环板移动用于刷下附着于所述过滤腔的内壁上的杂质;

116.弹性滤网410:其弹性大于污水冲击力,设置在环板的内壁上,所述弹性 滤网的中部具有排杂质通口,在污水冲击作用力下,所述弹性滤网形成漏斗形, 所述排杂质通口变小,用于使过滤杂质、且杂质沿着所述弹性过滤网的倾斜面 滑落聚集于漏斗形的缩口端,所述弹性滤网失去污水冲击作用力而复原,所述 排杂质通口复原变大,聚集的杂质通过所述排杂质通口掉落至所述过滤腔的底 部。

117.弹性滤网弹性大于污水冲击力,当废水冲击弹性滤网时,弹性滤网形变, 舒张开来,并形成漏斗形,将排杂质通口挤缩变小,变小的排杂质通口也起到 过滤孔的作用,同时过滤下来的杂质顺着漏斗形的斜面下滑聚集在排杂质通口 位置。当废水停止冲击弹性滤网时,弹性滤网复原,排杂质通口变大,聚集的 杂质在重力作用下从排杂质通口中落下,掉落在过滤腔的底部。

118.开合机构:设置于所述排污通道与所述过滤腔之间,用于使所述开合门间 歇式开与关。

119.当废水冲入过滤腔时,废水冲击弹性滤网和环板,带动弹性滤网和环板轴 向向下运动,进而带动开合机构动作,开合机构使开合门门间隙式开门和关门, 开合门关门时,过滤后的废水从排水通道排出,当开合门开门时,将过滤及刷 除下来的杂质通过排污通道排出,开合门如此往复开门与关门,完成过滤水的 排放和杂质的排放。

120.所述开合机构包括变速机构、与所述变速机构连接的传动机构,与所述传 动机构配合的连动机构,所述变速机构与所述环板配合,所述环板的移动为所 述变速机构提供动力,所述变速机构用于带动所述传动机构传动,所述传动机 构带动连接机构动作,所述连动机构与所述开合门配合。

121.所述环板的移动为所述变速机构的提供动力,所述变速机构形成合适速度 用于带动所述传动机构传动,所述传动机构用于使所述开合门间歇式开与关。

122.所述开合门包括同轴线设置的支撑板512和转盘513,所述支撑板设置若 干个间隔设置的第一排污口,所述转盘上若干个间隔设置的第二排污口,所述 第一排污口和第二

排污口一一对应设置,且均呈中心对称分布,相邻所述第一 排污口之间的间隔和相邻所述第二排污口之间的间隔适配,所述第一排污口与 所述第二排污口重叠,所述开合门打开,所述第一排污口和所述第二排污口均 与对应的间隔重叠,间隔封闭对应的排污口,所述开合门关闭,相邻排污口之 间的间隔的大小与所述开合门的开与管的间歇时长适配。

123.为了解决由于过滤装置长度过长,废水的冲击力转换为动力过大,需要进 行缓解变速:所述变速机构包括第一导向轮402、第二导向轮403、与第二导向 轮连动的减速齿轮组,所述第一导向轮402和第二导向轮403上设置牵引绳, 所述牵引绳的一端绕过所述第一导向轮402、并固定在所述去污结构上,所述 牵引绳的另一端绕过所述第二导向轮403与一牵引绳收纳结构配合,所述牵引 绳收纳结构用于使牵引绳牵出或卷收收纳(通常情况下,在过滤器主体内的合 适位置设置线盒408)。

124.所述传动机构包括通过传输带与所述减速齿轮组(包括第一变速轮404、 第二变速轮405和第一带轮406)的输出端配合的第二带轮501、由所述第二带 轮501上的第一齿轮502驱动的第二齿轮503,由所述第二齿轮503驱动的锁 紧插销505,由所述锁紧插销505带动的第三齿轮506,由所述第三齿轮506 带动的第三带轮507,通过皮带与所述第三带轮507传动配合的第四带轮508, 与所述第四带轮508同轴设置并由所述第四带轮508驱动的第一扇形齿轮509, 与所述第一扇形齿轮509配合的传动条511,由所述传动条511带动的第四齿 轮515,与所述第四齿轮515同轴设置并带动的第一锥形齿轮514,由所述第一 锥形齿轮514带动的第二锥形齿轮516,由所述第二锥形齿轮516上的第一转 轴518带动的第五带轮517。

125.所述锁紧插销505的末端与所述过滤器主体之间设置第二复位簧504。

126.所述锁紧插销505的插销端与所述传动条511配合,用于释放或销住所述 传动条511。锁紧插销505的驱动端设置第二弹簧504,用于使锁紧插销505 复位,传动条511的底部设置第三弹簧510,用于使传动条511复位。

127.所述连动机构包括与所述第五带轮517通过传送带连动的第六带轮519, 由所述第六带轮519上的第二转轴520带动的第二扇形齿轮522,与所述第二 扇形齿轮522配合的第三变速齿轮521,所述第三变速齿轮521上的第三转轴 524用于驱动所述转盘转动,用于使所述开合门间歇式打开或关闭。

128.具体来说:由于废水的冲击力较大,转换的动能较大,环板401下降的速 率较快,因此通过变速齿轮与周期性啮合的扇形齿轮,控制底部转盘513旋转 的角度,保证环板401下降的过程,由于弹性滤网410上部的废水能够较好的 辅助环板401上刷子将过滤装置内壁的杂质与沉淀物刷落,通过弹性滤网410 使用状态时类似漏斗形状,能够较快的将杂质与沉淀物通过废水冲洗掉落在支 撑板512上,通过转盘513的排污口经过排污通道523排出,排污通道523外 套滤网,用作装杂质与沉淀物,部分由于清洁过程的漏液通过漏液槽接收;周 期性的转动能够保证环板401下降到一定高度之前,支撑板512和转盘513的 排污口还是连通的,能够将杂质与沉淀物排出,环板401下降到一定高度之后, 支撑板512和转盘513的排污口处于关闭状态,保证废水过滤工作的进行。

129.废液流量逐渐减少的过程中,环板401在弹簧的作用下向上移动,过程中 支撑板512和转盘513的排污口还是处于关闭状态,当环板401向上移动到一 定高度之后,支撑板512和转盘513的排污口连通,将环板401向上移动过程 中刷落的杂质与沉淀物排出。

130.整个过程实现了两次对过滤装置的清洁,将废水的冲击力转换为动力,既 实现了

过滤装置的自清洁效率,又能够保证过滤装置工作过程中的底部的密闭 性。

131.如图2所示,对于海洋云仓来说,为了方便高效精准控制,海洋云仓的仓 体内的各个管路上分别设置生活污水第二电动阀11、废矿物油第二电动阀12、 含油污水泵13、含油污水压力表14、含油污水流量计15、含油污水第二电动 阀16、废矿物油泵17、废矿物油压力表18、废矿物油流量计19、废矿物油第 三电动阀20、生活污水泵21、生活污水压力表22、生活污水流量计23、生活 污水第三电动阀24、生活污水第四电动阀25、生活污水第五电动阀26、生活 污水纳管流量计27、油吸附装置第一电动阀35、油吸附装置第二电动阀38, 以上这些装置或部件均与控制终端信号连接实现自动化控制。

132.实施例2:与实施例1的区别在于:油吸附装置可以有两个或者两个以上, 油吸附装置可以跟撇油装置同步工作。当撇油装置不工作或出现故障不能工作 时,油吸附装置也可以独立工作,对含油污水进行分离。

133.实施例3:一种海洋云仓废水处理系统,具体公开了管路流畅判断系统用 于判断入仓管路是否通畅的方法。

134.首先,海洋云仓废水处理系统还包括控制终端,各储存罐均配有液位计, 所述控制终端与所述第一过滤系统、第二过滤系统、一次油水分离系统、再分 离系统、管路流畅判断系统和液位计信号连接,所述控制终端获取所述液位计 的液位值,判断各储存罐内的液位,控制各系统工作。

135.压力表实时监测管路内的压力变化,通过压力数值的变化能够判断废水入 仓是否正常。通过流量计监测管路内废水的流量数据,并将数据同步到海洋云 仓的控制终端,通过显示屏显示实时流量数据。各储存罐中设置有液位计,实 时的监测各储存罐中的容量,并反馈给海洋云仓的控制终端,通过显示屏显示 储存罐中的容量数据。

136.所述控制终端接收所述液位计的液位信号:

137.当含油污水的液位达到50%,废矿物油的液位低于80%,所述控制终端控 制第一过滤系统和一次油水分离系统自动启动,进行过滤处理和一次油水分离 处理;

138.当含油污水的液位达到20%,或废矿物的油液位达到90%,所述控制终端 控制所述第一过滤系统和一次油水分离系统自动停止过滤处理和一次油水分离 处理;

139.当含油污水的液位在70%以下,或者生活污水的液位高于50%,所述控制 终端控制不启动所述第一过滤系统和一次油水分离系统,不进行过滤处理和一 次油水分离处理;

140.当含油污水的液位大于70%,生活污水的液位小于50%,所述控制终端控 制启动所述第一过滤系统和一次油水分离系统进行过滤处理和一次油水分离处 理,直至生活污水的液位小于等于70%,停止过滤处理和一次油水分离处理。

141.所述水质油含量检测仪,实时监测油水分离并撇油后排出的污水中的油含 量,达标水回流至生活污水储存罐,不达标水回流至含油污水储存罐,分离出 的污油回流至废矿物油储存罐,所述撇油装置的处理能力满足2m3/h,分离后 达标水中石油烃类物质含量≤15mg/l。

142.所述水质含油检测装置首次监测到不达标水,进入所述油吸附装置进行二 次分离,所述油份检测装置,自动检测二次分离后的水质是否达标,若石油烃 类物质含量>15mg/l,则回流至含油污水储存罐中,若石油烃类物质含量≤ 15mg/l,则回流至生活污水储存罐中。

143.在入仓作业时,需经过滤装置过滤杂质,入仓管路或过滤装置是最容易出 现堵塞的地方,判断入仓管路或过滤装置是否通畅,确保入仓管路和过滤装置 通畅对顺利入仓及入仓后的后续处理过程具有重要意义。

144.因此,在入仓步骤中,需要采用压力表和液位计监测入仓管路的数据来判 断入仓作业是否通畅,其步骤包括:

145.步骤1:设定采集时间t,通过流量计确定入仓管路中的流量数据q,通过 压力表确定入仓管路内液体的压力差

△

p;

146.步骤2:通过压力表监测到的压力差

△

p来计算流速v

p

,

[0147][0148]

其中,λ为管道的谢才系数;r为管道的水力半径;g为重力加速度;l为 管道长度;ρ为液体密度;

[0149]

步骤3:计算流量计所监测的管道内的流速vq[0150][0151]

其中,q为流量;s为管道横截面积;

[0152]

步骤4:制作流速样本集矩阵:

[0153]

步骤5:计算压降:压力表用于计算管段压降,流量计用于计算局部阻力 压降:

[0154]

管段压降:y

p

=(yf yq)*1.12;

[0155]

直管压降:

[0156]

局部压降:

[0157]

其中,f为摩擦系数;l为直管长度;为节点阻力系数;

[0158]

步骤6:制作压降样本集矩阵:

[0159]

步骤7:计算流速与压降的相关系数

[0160]

步骤8:判断入仓管路通畅或堵塞:

[0161]

若0.6≤μ

*(m,n)

≤1,表示入仓作业正常,入仓管路和过滤装置顺畅;

[0162]

若-1≤μ

*(m,n)

<0.6,表示管道堵塞或过滤装置有异物,需要清理或更换滤 芯。

[0163]

在实际应用过程中,压力表和流量计往往不像附图示意那样设置在同一管 道(管路布置是立体的,压力表和流量计虽然设置在同一管路上,但不一定设 置在同一管道位置上)上,故数据样本需采集两个直管位置的流速,通过换算, 以直管流速(压力表是两个点相当于线段,压力表是采集两个点的数据来计算 压力差,压力表用来监测直管流速)和局部流速(流量计采集一个点的实时的 局部流速)来制作样本集矩阵。同时,在同一时间下,采用直管流速和局部流 速的变化制作出流速样本集矩阵,通过计算得出直管压降与局部

压降,从而得 到与流速样本集矩阵对应的压降样本集矩阵,计算流速和压降两者之间的流速 与压降的相关系数,从而判断入仓作业是否正常,管道是否堵塞或过滤装置是 否有异物,是否需要清理管道或是否需要更换滤芯,在堵塞或过滤装置有异物 及时相应处理,使入仓作业更为顺畅,也有利于提高入仓后的后续的处理工作。

[0164]

上述技术方案的过程总结:

[0165]

卸车作业:含油污水第一电动阀3、含油污水第二电动阀16打开,含油污 水通过含油污水泵13吸入含油污水储存罐30中。

[0166]

液体回收:正常时,废液收集槽无液位,当一段时间作业后,液位高,漏 液槽电动阀7联锁信号经plc打开漏液槽电动阀7,关闭含油污水第一电动阀3, 打开含油污水第二电动阀16,启动含油污水泵13,把漏液槽中的废液泵入含油 污水储存罐30中。

[0167]

油吸附装置33、34抽空:启动含油污水泵13和含油污水第二电动阀16, 含油污水第一电动阀3和漏液槽电动阀7关闭,相应设备内部残留液体抽入含 油污水储存罐30中。

[0168]

废矿物油:

[0169]

卸车作业:废矿物油第一电动阀4、废矿物油第三电动阀20打开,废矿物 油第二电动阀12关闭,废矿物油通过废矿物油泵17吸入-废矿物油储存罐29 中。

[0170]

装车作业:废矿物油第一电动阀4和废矿物油第三电动阀20关闭,废矿物 油第二电动阀12打开,废矿物油通过废矿物油泵17把废矿物油储存罐29中, 废矿物油装车。

[0171]

生活污水:

[0172]

卸车作业:生活污水第一电动阀5、生活污水第三电动阀24打开,生活污 水第二电动阀11、生活污水第四电动阀25、生活污水第五电动阀26关闭,生 活污水通过泵21吸入28中。

[0173]

装车作业:生活污水第一电动阀5、生活污水第三电动阀24、生活污水第 五电动阀26关闭,生活污水第二电动阀11、生活污水第四电动阀25打开,生 活污水通过生活污水泵21装车。

[0174]

纳管排放:生活污水第一电动阀5、生活污水第三电动阀24、生活污水第 二电动阀11关闭,生活污水第四电动阀25、生活污水第五电动阀26打开,生 活污水通过生活污水泵21纳管排放。

[0175]

油水分离装置:

[0176]

含油污水储存罐30中含油污水经第一过滤系统39吸入撇油装置37中,出 口经精密过滤装置,然后经重力沉降,聚结分离,出水通过管线进入油吸附装 置33、34中。

[0177]

含油污水储存罐30中出水可绕过油吸附装置33、34直接进入生活污水储 存罐28(合格水)或回到含油污水储存罐30(不合格水)。

[0178]

油水分离装置分离后的污油经管线进入废矿物油储存罐29。

[0179]

油吸附装置33和34:

[0180]

若石油烃类物质含量>15mg/l,打开油吸附装置第一电动阀35、油吸附装 置第二电动阀38,含油污水经油吸附装置33和34吸附,油份检测装置36检 测油份溶度,是否<15ppm,则控制生活污水第六电动阀31、含油污水第三电 动阀32分别排入生活污水储存罐28或含油污水储存罐30。

[0181]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明。在上述实 施例

中,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作 的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。