1.本发明涉及污水处理技术领域,具体涉及一种污水强化脱氮生物处理方法。

背景技术:

2.近年来,我国在提高污水处理率的同时,进一步严格控制污水处理厂氮和磷的排放。国内城市污水处理的传统工艺包括a2o(厌氧-缺氧-好氧)、氧化沟、sbr(序批式活性污泥法)和生物膜/活性污泥法(ifas)工艺等,其中a2o或改良型a2o(预缺氧-厌氧-缺氧-好氧)脱氮除磷工艺占有50%以上的市场,是处理城市污水的主要工艺。而sbr工艺被应用于国内40%左右的中小城镇污水及20%左右的工业废水处理。专利cn110228908a(利用a/o-sbr与硫自养反硝化组合脱氮除磷的污水处理方法)是对sbr工艺的一个组合升级,解决了sbr法生物脱氮除磷的不足,其主要应用于国内40%左右的中小城镇污水及20%左右的工业废水处理。专利cn108862586a提出自养反硝化脱氮生物池(对ao工艺的升级,但自养反硝化脱氮生物池中的停留时间超过2小时,存在占地面积大、建设成本高、处理效率低的不足。

技术实现要素:

3.为了解决现有技术存在的问题,本发明提供了一种污水强化脱氮生物处理方法,所述方法是针对a2o或改良型a2o工艺的升级,取消了a2o或改良型a2o的缺氧池和硝化液内回流以及额外碳源的投加,通过高效自养反硝化生物处理单元来实现对总氮的去除,这将大大降低污水厂的运行能耗和碳源投加成本。

4.本发明的第一方面提供了一种污水强化脱氮生物处理方法,所述方法包括如下步骤:

5.s1,将预处理后的污水通入厌氧处理单元进行厌氧处理,得到厌氧处理后的第一处理出水;

6.任选地,s2,将s1所得的第一处理出水通入缺氧处理单元进行缺氧处理,得到缺氧处理后的第二处理出水;

7.s3,将s1所得的第一处理出水或s2所得的第二处理出水通入好氧处理单元进行好氧处理,得到好氧处理后的第三处理出水;

8.s4,将s3所得的第三处理出水通入沉淀单元进行固液分离,得到第四处理出水和污泥;

9.s5,将s4所得的第四处理出水通入自养反硝化处理单元进行自养反硝化处理,得到自养反硝化处理后的出水。

10.根据本发明的一些实施方式,s5中所述自养反硝化处理单元包括固定化自养反硝化菌。

11.根据本发明的一些实施方式,所述自养反硝化处理单元选自硫自养反硝化处理单元、铁自养反硝化处理单元和氢自养反硝化处理单元中的一种或多种。

12.根据本发明的一些实施方式,所述硫自养反硝化处理单元包括固定化硫自养反硝

化菌和硫源。本发明中,所述硫源为本领域常规采用的含硫物质,例如硫磺、s2o3等。

13.根据本发明的一些实施方式,所述铁自养反硝化处理单元包括固定化铁自养反硝化菌和铁源。本发明中,所述铁源为本领域常规采用的含铁物质,例如fe、fe

2

、fes2。

14.根据本发明的一些实施方式,所述氢自养反硝化处理单元包括固定化氢自养反硝化菌和氢源。本发明中,所述氢源为本领域常规采用的含氢物质,例如h2。

15.根据本发明的一些实施方式,所述固定化自养反硝化菌选自经包埋固定的自养反硝化菌。

16.根据本发明的一些实施方式,所述固定化自养反硝化菌选自采用微孔载体材料包埋固定的自养反硝化菌。

17.根据本发明的一些实施方式,所述微孔载体材料包括无机微孔材料和有机-无机微孔复合材料中的一种或多种。

18.根据本发明的一些实施方式,所述微孔载体材料的粒径为3mm-10mm。载体颗粒尺寸控制在3-10毫米,对自养反硝化微生物具有缓释作用。

19.根据本发明的一些实施方式,所述固定化自养反硝化菌的制备包括:采用无机材料(例如陶粒等)或者有机和无机材料复配的复合材料进行造孔,得到微孔载体,在微孔材料中引入自养反硝化菌及微生物营养物。

20.根据本发明的一些实施方式,所述固定化自养反硝化菌的制备包括以下具体步骤:采用陶粒等无机材料或者有机和无机材料复配的复合材料进行造孔,得到微孔载体,同时添加微生物营养物(例如p、s、fe、ca等元素),利用富含复合筛选的自养反硝化菌的液相浸置以引入专属微生物在载体微孔结构中扩容生长。

21.根据本发明的一些实施方式,采用无机微孔材料对自养反硝化菌群进行颗粒化包埋,优选所述无机微孔材料颗粒的粒径为3-6毫米。本技术中,无机微孔材料为本领域常规采用的无机微孔材料,例如硅藻土等。在本发明的一些实施例中,所述无机微孔材料中富含例如磷的微量元素。

22.根据本发明的一些实施方式,采用微孔材料对筛选的复合自养菌群进行颗粒化包埋,这种烧结的多孔载体富含微量元素(例如磷),载体颗粒尺寸控制在3-6毫米,对自养反硝化微生物具有缓释作用。

23.根据本发明的一些实施方式,固定化自养反硝化菌颗粒与复合硫源或铁源填料按照一定比例混合形成自养微生物滤床。对于氢型自养反硝化反应器需要添加填料载体,以供微生物附着生长。

24.在本发明的一些实施例中,自养反硝化菌采用固定化包埋技术处理形成载体并与硫型、铁型、氢型等颗粒载体混合形成自养反硝化处理单元。

25.根据本发明的一些实施方式,自养反硝化处理单元可以是上向流或下向流的滤池型式,也可以是移动床或流化床型式。

26.根据本发明的一些实施方式,所述第四处理出水在自养反硝化处理单元中的停留时间t为0.3h-2h,例如0.4h、0.5h、0.6h、0.7h、0.8h、0.9h、1.0h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h以及它们之间的任意值。在本发明的一些优选实施方式中,所述第四处理出水在自养反硝化处理单元中的停留时间t为0.5-1.5h。

27.根据本发明的一些实施方式,所述方法还包括在s1之前,将预处理后的污水通入

预缺氧处理单元进行预缺氧处理。

28.根据本发明的一些实施方式,所述预处理后的污水在预缺氧处理单元中的停留时间t0为0.5h-1h,例如0.6h、0.7h、0.8h或0.9h。本发明中,在厌氧段之前设置预缺氧区(水力停留时间0.5-1小时)以利用来水中的碳源实现初步脱氮。尤其是对于bod/tn》4的废水,可根据来水中的氨氮和硝酸盐氮水平调整二沉池污泥回流范围从传统的50-100%到100-200%,有效降低回流污泥硝酸盐氮对厌氧生物除磷的影响,同时通过预缺氧区与后续自养反硝化处理单元的联合处理工艺以减轻好氧处理单元(去除cod和bod)和自养反硝化处理单元(去除总氮)的处理负荷。

29.根据本发明的一些实施方式,将s4所得的污泥回流至s1中的厌氧处理单元,其中所污泥回流比为50%-200%,例如为60%、80%、100%、120%、125%、140%、150%、170%、190%以及它们之间的任意值。根据本发明的一些优选实施方式,所污泥回流比75-150%。

30.根据本发明的第一实施方式,所述改进的污水强化脱氮生物处理方法包括如下步骤:

31.(1)将预处理后的污水通入厌氧处理单元进行厌氧处理,得到厌氧处理后的第一处理出水;

32.(2)将(1)所得的第一处理出水通入好氧处理单元进行好氧处理,得到好氧处理后的第三处理出水;

33.(3)将(2)所得的第三处理出水通入沉淀单元进行固液分离,得到第四处理出水和污泥;

34.(4)将(3)所得的第四处理出水通入自养反硝化处理单元进行自养反硝化处理,得到自养反硝化处理后的出水;其中,所述自养反硝化处理单元包括固定化自养反硝化菌。

35.根据本发明的一些实施方式,可选择将现有缺氧池重新功能分区为厌氧或好氧的一部分以提高处理水量实现扩容。

36.本发明第一实施方式的处理方法取消了a2o或改良型a2o的缺氧池和硝化液内回流以及额外碳源的投加,通过高效的自养反硝化生物处理单元来实现对总氮的去除,这大大降低污水厂的运行能耗和碳源投加成本。

37.根据本发明的第二实施方式,所述污水强化脱氮生物处理方法包括如下步骤:

38.s1,将预处理后的污水通入厌氧处理单元进行厌氧处理,得到厌氧处理后的第一处理出水;

39.s2,将s1所得的第一处理出水通入缺氧处理单元进行缺氧处理,得到缺氧处理后的第二处理出水;

40.s3,将s2所得的第二处理出水通入好氧处理单元进行好氧处理,得到好氧处理后的第三处理出水;

41.s4,将s3所得的第三处理泥水通入沉淀单元进行固液分离,得到第四处理出水和污泥;

42.s5,将s4所得的第四处理污水通入自养反硝化处理单元进行自养反硝化处理,得到自养反硝化处理后的出水。

43.根据本发明的一些实施方式,s3中将s2所得的第二处理泥水通入好氧处理单元进行好氧处理,所述第三处理泥水的部分回流至s2中的缺氧处理单元,其中所述第三处理泥

水回流比为50%-200%。

44.本发明第二实施方式的处理方法与传统的a2o技术相比,通过控制硝化液内回流比小于200%,预先经过缺氧池实现部分脱氮,再结合后续自养反硝化滤池实现无额外碳源投加的深度总氮去除,从而在不改变现有污水厂的设施的基础,实现了整体工艺的节能降耗。

45.根据本发明的一些实施方式,所述方法还包括,在s5之前对所述第四处理污水进行除磷处理优选深度除磷处理,

46.优选地,所述深度除磷处理包括高密池除磷处理、砂滤池除磷处理、高效气浮除磷处理、膜过滤除磷处理和磁混凝除磷处理中的至少一种。

47.根据本发明的一些实施方式,所述预处理包括粗格栅处理、隔油处理、气浮处理、曝气沉沙处理、初沉池处理、细格栅处理和水解酸化处理中的至少一种。

48.根据本发明的一些实施方式,所述污水选自城镇污水和/或工业废水。

49.根据本发明的一些实施方式,所述污水中bod/tn的值小于等于5,优选为2-4。

附图说明

50.图1为现有技术的改良a2o工艺的流程示意图。

51.图2为本技术实施例2的污水强化脱氮生物处理方法的流程示意图。

具体实施方式

52.下面通过实施例对本发明作进一步的阐述,但是需要指出的是,本发明的保护范围并不受这此限制,而是由权利要求书来确定。

53.需要特别说明的是,在本说明书的上下文中公开的两个或多个方面(或实施方式)可以彼此任意组合,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围之内。

54.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

55.本技术的固定化硫自养反硝化滤池中包括固定化硫自养反硝化菌,所述固定化硫自养反硝化菌的制备方法为:采用陶粒等无机材料或者有机和无机材料复配的复合材料进行造孔,得到微孔载体,同时在微孔载体中添加微生物营养物(p、s、fe、ca等元素),利用富含复合筛选的硫自养反硝化菌的液相浸置,将硫自养反硝化菌引入到在载体微孔结构中扩容生长。其中微孔载体颗粒尺寸控制在3-10毫米。

56.实施例1

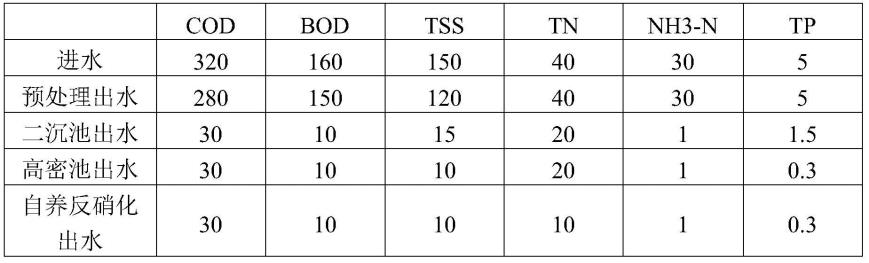

57.某市政污水处理厂进出水水质如表1所示(单位:mg/l),水温12℃-25℃:

58.表1

[0059] codbodtsstnnh3-ntp进水32016015040305出水4010101030.3

[0060]

根据该污水厂的水质特点和出水要求,采用粗格栅-曝气沉砂池-细格栅-厌氧池-好氧池-二沉池-高密池-固定化硫自养反硝化滤池,生化池水力停留时间12小时,其中厌氧

池2小时,好氧池10小时,总泥龄15天,二沉池100%的污泥回流到厌氧池,厌氧池和好氧池的mlss浓度在4000mg/l。固定化硫自养反硝化单元水力停留时间为0.8小时。各工艺单元处理效果如表2所示(单位:mg/l):

[0061]

表2

[0062][0063]

实施例2

[0064]

某市政污水处理厂进出水水质如表1所示(单位:mg/l),水温12℃-25℃:

[0065]

根据该污水厂的水质特点和出水要求,采用粗格栅-曝气沉砂池-细格栅-预缺氧池-厌氧池-好氧池-二沉池-高密池-固定化硫自养反硝化滤池,生化池水力停留时间12.5小时,其中预缺氧池1小时,厌氧池1.5小时,好氧池10小时,总泥龄15天,二沉池150%的污泥回流到厌氧池,厌氧池和好氧池的mlss浓度在3850mg/l。固定化硫自养反硝化单元水力停留时间为0.8小时。各工艺单元处理效果如表3(单位:mg/l)所示:

[0066]

表3

[0067][0068]

实施例3

[0069]

某已建污水处理厂进出水水质如表4所示(单位:mg/l),水温12℃-25℃:

[0070]

表4

[0071] codbodtsstnnh3-ntp进水45024020040305出水4010101030.3

[0072]

根据该污水厂的水质特点和出水要求,原采用粗格栅-曝气沉砂池-细格栅-厌氧池-缺氧池-好氧池-二沉池-高密池-固定化硫自养反硝化滤池,生化池水力停留时间13.5小时,其中厌氧池1.5小时,缺氧池3小时,好氧池9小时,总泥龄17天,二沉池100%的污泥回流到厌氧池,好氧池的mlss浓度在3900mg/l。由于采用高效硫自养反硝化单元进行升级改造,所以好氧池末端回流到缺氧池的回流比从之前的300%降低为100%。固定化硫自养反硝化单元处理高密池出水,水力停留时间为0.8小时。各工艺单元处理效果如表5所示(单

位:mg/l):

[0073]

表5

[0074][0075]

应当注意的是,以上所述的实施例仅用于解释本发明,并不对本发明构成任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性的词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可以扩展至其它所有具有相同功能的方法和应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。