1.本发明属于汽车金属漆技术领域,具体涉及一种汽车喷涂工艺的金属漆的表观细腻度的测试方法。

背景技术:

2.视觉感观质量,是指通过人眼直接识别出的对汽车整体设计感、美感、细节品质感、表面精致度、空间布局等方面的主观感受,它是用户感性认知的一个最关键因素之一,直接关系到消费者的购车意愿和用车满意度情况。

3.随着汽车工业的发展和汽车消费能力的升级,消费者对于汽车的需求已远超出代步工具的范畴,用户对汽车内饰的感官品质要求也越来越高,因此越来越多多色彩、仿金属、新工艺的装饰材料应用在汽车内饰当中。

4.仿金属的材料和工艺目前较多的应用在汽车内饰材料当中,如金属漆喷涂、电镀铬、仿电镀等工艺。但由于工艺的不同,所使用材料的颗粒大小不同,导致成品材料的表观细腻程度不同,仿金属的质感程度就会有较大差异。

5.目前,行业内暂无相关报到针对喷涂金属漆的表观细腻程度的客观测试方法进行发表。而使用显微镜进行微观表面观察的方法,大多都是直接将样品放在显微镜下进行观察。对于喷涂的金属漆来说,金属粉颗粒在色漆中成自由水平分布状态,但不在同一水平面。若直接将样品放在金相显微镜下观察,看到的金属颗粒排布状态是杂乱的,不同水平面上的金属粉颗粒全部呈现出来,但由于显微镜只能对焦于同一水平面上的金属粉颗粒,就会导致只有对焦面上的金属粉颗粒是清晰的,但其他水平面上的金属粉颗粒是模糊的,且有重叠,不能准确测量其尺寸大小。若使用体式显微镜进行观察,虽然可以对焦所有水平面,并将所有水平面上的金属粉颗粒全部清晰的呈现出来,但也都是杂乱无章的,且有重叠,不能准确测量其尺寸大小。

技术实现要素:

6.本发明的目的是:旨在提供一种汽车喷涂工艺的金属漆的表观细腻度的测试方法,用来解决背景技术中指出的直接使用显微镜观察金属漆表面,不能清晰、准确的测量金属漆中金属粉颗粒的大小,从而不能有效评估金属漆的表观细腻程度的问题。

7.为实现上述技术目的,本发明采用的技术方案如下:

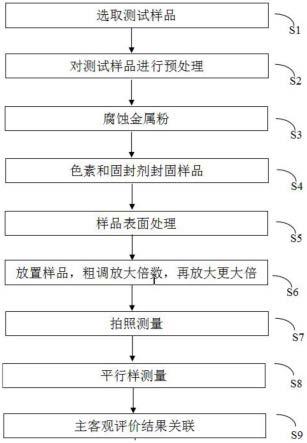

8.一种汽车喷涂工艺的金属漆的表观细腻度的测试方法,包括以下步骤:

9.s1选取测试样品:选取喷涂了金属漆的待测样品,且在选取待测样品过程中,选取表面平整的部位;

10.s2对测试样品进行预处理:将待测样品剪裁,将剪裁后的样品置于镶嵌模具中,使用固封剂将样品封固在镶嵌模具中,常温静置,静置完成后,将封固后的样品从镶嵌模具中取出,再对封固后的样品进行打磨抛光,打磨抛光至露出金属粉的漆层,备用;

11.s3腐蚀:使用稀盐酸对经过s2步骤处理的样品进行腐蚀处理,腐蚀形成腐蚀坑,备

用;

12.s4封固:在固封剂中添加色素,将经过s3步骤处理的样品置于镶嵌模具中,将添加了色素的固封剂加入镶嵌模具中,常温静置,封固后,取出备用;

13.s5表面处理:将经过s4步骤处理的样品进行打磨抛光,打磨抛光至露出腐蚀坑;

14.s6观测:将经过s5步骤处理的样品置于显微镜的载物台上,进行观测;

15.s7拍照测量:将经过s6步骤处理的样品进行拍照,并测量其尺寸;

16.s8平行测量:将经过s5步骤处理的样品置于显微镜的载物台上,选取其他两个点进行观测,并拍照测量;

17.s9主客观评价结果关联:将经过s8步骤处理得到的样品尺寸与样品主观评价结果进行对比关联,确定对应的细腻度主观与客观的区间。

18.进一步,所述s2步骤中,在剪裁待测样品时,应避开待测样品中有缺陷的部位,且剪裁后的样品尺寸不小于3*3cm。

19.通过剪裁待测样品,且剪裁过程中,避开有缺陷部位,一方面,避免有缺陷部位对金属漆的表观细腻度影响,另一方面,便于后续的的处理。

20.进一步,所述s2步骤中,固封剂为冷镶嵌环氧树脂和固化剂,固化剂与冷镶嵌环氧树脂的质量比为1:(2-4.5)。

21.通过调整固化剂与环氧树脂的配比,便于调整固封剂的固化速度,且便于固化后的样品从镶嵌模具中取出。

22.进一步,所述s2步骤中,打磨抛光时,采用砂纸和丝绒对封固后的样品进行打磨,且从清漆一侧开始打磨抛光,直至打磨到含有金属粉的漆层,并抛光至显微镜下观察没有划痕。

23.由于在喷涂工艺中,当以塑料或金属板为基材时,一般会依次喷涂底漆(非必须漆层)、色漆层(含金属粉颗粒)和清漆层,金属粉颗粒在色漆中成自由水平分布状态,但不在同一水平面。直接将样品放在显微镜下观察,看到的金属颗粒排布状态是杂乱的,不同水平面上的金属粉颗粒全部呈现出来,但由于显微镜只能对焦于同一水平面上的金属粉颗粒,就会导致只有对焦面上的金属粉颗粒是清晰的,但其他水平面上的金属粉颗粒是模糊的,且有重叠,不能准确测量其尺寸大小,且磨抛过程中暴露出的任意水平面上的金属粉是随机的,该水平面上的金属粉颗粒的分布位置和尺寸大小可以代表任意水平面上金属粉颗粒的分布及大小情况。通过从任意清漆一侧打磨,并暴露出金属粉,使同一平面中的金属粉的颗粒能够同时暴露,便于后续处理。

24.进一步,所述s3步骤中,在腐蚀过程中,采用浓度为15%-20%的稀酸滴入磨抛面,对磨抛面进行腐蚀,直至无气泡产生,将磨抛后裸露出来的金属粉颗粒腐蚀掉,形成腐蚀坑。

25.通过稀酸能够将暴露出来的金属粉颗粒腐蚀,形成的腐蚀坑能够代表金属粉颗粒的分布与大小,从而能够体现出金属粉颗粒在色漆中的细腻度。

26.进一步,所述s4步骤中,色素为大红色、绿色、亮红色、明黄色中的一种。

27.通过对色素的选择,便于更明显识别腐蚀坑的大小,且在色素的选择过程中,避免选用灰色、浅蓝色等饱和度低且冷色调的颜色,同时,要保证选用的色素不能与样品色漆的颜色是同一色系,否则将不易区分腐蚀坑的位置及大小。

28.进一步,所述打磨抛光过程中,采用砂纸和丝绒,砂纸的目数为600-2000目,打磨时间大于3min。

29.通过采用不同目数的砂纸对清漆一侧打磨,且限定打磨时间,避免损伤金属粉颗粒,再通过丝绒抛光,使能够通过显微镜目视到同一平面上金属粉颗粒的分布情况以及大小。

30.进一步,所述打磨过程中,添加抛光粉或抛光液,添加抛光粉时,抛光粉的细度小于0.5um。

31.通过抛光粉或抛光液的添加能够提高打磨、抛光效率,且避免损伤磨抛面。

32.进一步,所述s9步骤中,主观评价分为1-5个等级,其中1级为最粗糙,5级为最细腻,将不同细腻等级的样品的腐蚀坑直径大小即金属粉颗粒大小值进行关联,可确定对应细腻度主客观对应区间。

33.通过设置主观评价,更有利于有效的评估金属漆的表观细腻程度,并与显微镜目视结果相匹配,可有效的表征目视效果。

34.进一步,所述s1步骤中,金属漆中含有金属粉或无机粉体。

35.由于汽车内饰材料中,在喷涂工艺时,采用含有无机粉体或金属粉,能够更好的呈现出金属光泽,故,选用含有金属粉或无机粉体的金属漆,且金属粉一般为铝粉,无机粉体一般为云母片或绢云母。

36.采用上述技术方案的发明,具有如下优点:

37.1、通过对含有金属漆的内饰材料进行预处理、腐蚀、封固和表面处理,能够有效的将同一平面的金属粉颗粒的位置以及大小暴露,且暴露出的位置与大小并不是直接的金属粉颗粒,而是带颜色的腐蚀坑,再通过显微镜能够直接观察到同一平面上的带颜色的腐蚀坑的位置与大小,并进行测量,从而能够得到金属粉颗粒在金属漆表面的位置与大小分布,再与主观评价结果相关联,进而能够有效的评判金属漆的表观细腻程度;

38.2、通过显微镜对腐蚀金属粉颗粒遗留后的腐蚀坑进行目视表征以及拍照,再通过主观评价,与目视结果相匹配,可有效的表征目视效果,从而能够对金属漆细腻度进行量化定义,并在开发阶段对设计进行指导,进而提升内饰装饰材料的视觉品质。

附图说明

39.本发明可以通过附图给出的非限定性实施例进一步说明;

40.图1为本发明一种汽车喷涂工艺的金属漆的表观细腻度的测试方法的流程示意图;

41.图2为一种汽车喷涂工艺的金属漆的表观细腻度的测试方法中样品预处理后的剖视结构示意图;

42.图3为一种汽车喷涂工艺的金属漆的表观细腻度的测试方法中样品固封后的剖视结构示意图;

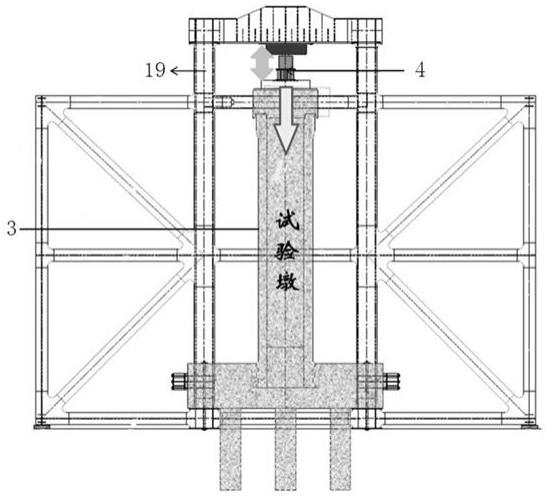

43.图4为一种汽车喷涂工艺的金属漆的表观细腻度的测试方法中显微镜观测时的结构示意图;

44.主要元件符号说明如下:

45.1样品、2载物台、3物镜、4粗调旋钮、5微调旋钮、6基材、7底漆层、8色漆层、9清漆

层、10金属粉颗粒、11模具、12固封剂、13腐蚀坑、14带色素的固封剂。

具体实施方式

46.以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

47.实施例1,汽车喷涂工艺的金属漆的表观细腻度的测试方法一

48.s1选取测试样品:选取喷涂了含有铝粉的金属漆作为待测样品,且在选取待测样品过程中,选取表面平整的部位,样品尺寸不小于5cm*5cm,由于在喷涂工艺中,当以塑料或金属板为基材6时,一般会依次喷涂底漆7(非必须漆层)、色漆层8(含金属粉颗粒10)和清漆层9,金属粉颗粒10在色漆层8中成自由水平分布状态,但不在同一水平面,因此,需要选取表面平整的待测样品;

49.s2对测试样品进行预处理:将待测样品剪裁,在剪裁待测样品时,应避开待测样品中有缺陷的部位,且剪裁后的样品尺寸不小于3*3cm,将剪裁后的样品1置于镶嵌模具11中,使用固化剂与冷镶嵌环氧树脂的质量比为1:2制备出的固封剂12将样品封固在镶嵌模具11中,常温静置24h,静置完成后,将封固后的样品从镶嵌模具11中取出,再对封固后的样品分别逐步用600目砂纸、1200目砂纸、2000目砂纸、丝绒抛光布对样品从清漆一侧开始打磨机械打磨抛光,形成磨抛面,机械打磨抛光过程中,转速为500r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为3分钟,并在磨抛过程中,使用抛光液,直至打磨到含有金属粉颗粒10的色漆层8,并暴露金属粉颗粒10,并抛光至显微镜下观察没有划痕,备用,如图2所示;

50.s3腐蚀:使用浓度15%的稀盐酸滴加到磨抛面上,对磨抛后裸露出来的金属粉颗粒10进行腐蚀处理,当多次滴入浓度15%稀盐酸后,磨抛面不再有气泡产生时,反应终止,即裸露出的金属粉颗粒10被完全腐蚀,形成腐蚀坑13,备用;

51.s4封固:在固封剂12中添加大红色色素,将经过s3步骤处理的样品置于镶嵌模具11中,将添加了大红色色素的固封剂加入镶嵌模具中,常温静置24h,封固后,取出备用,如图3所示;

52.s5表面处理:将经过s4步骤处理的样品从带色素的固封剂14一侧开始对样品分别逐步用600目、1200目、2000目、丝绒抛光布进行打磨抛光,直到磨抛的一侧刚露出带大红色的固封剂14填充的腐蚀坑13。打磨时,采用机械打磨,机械打磨抛光过程中,转速为500r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为3分钟,并在磨抛过程中,使用抛光液;

53.s6观测:将经过s5步骤处理的样品1放在显微镜的载物台2上,显微镜与电脑连接,且避免样品移动,必要时可用橡皮泥进行固定。初选放大倍数为50倍,旋转粗调旋钮4,粗调载物台高度以调节焦距,可使视场中的图像变得清晰,旋转微调旋钮5,再进行微调,使视场中的图像最清晰,调节物镜3放大100倍,重复上述操作步骤,直至目视可清楚的区分视场中颗粒的大小,如图4所示;

54.s7拍照测量:当调节至视场中的图像最清晰时,在测量软件中锁定当前观察视场,对经过s6步骤处理的样品进行拍照,选择此时放大倍数的测量标尺,点击电脑软件中测量

直径小工具图标,测量这些腐蚀坑最长方向的直径尺寸;

55.s8平行测量:紧经过s5步骤处理的样品1再次置于显微镜的载物台2上,另外选取两个点进行观察,重复s6至s7的操作步骤,每块测试样品得到三组测试数据;

56.s9主客观评价结果关联:将经过s8步骤处理得到的样品尺寸与样品主观评价结果进行对比关联,确定对应的细腻度主观与客观的区间。其中将金属漆材料视觉评价细腻度等级分为5个等级,1级为最粗糙,5级为最细腻,如下表所示:

57.等级主观评价说明1级非常粗糙,颗粒感非常明显,明显为非纯金属质感2级较粗糙,颗粒感较为明显3级适中,有颗粒感,但不明显4级比较细腻,有金属质感,但比纯金属质感稍差5级非常细腻,无颗粒感,有金属质感,可类比纯金属

58.将测试颗粒大小值与样品实际细腻度等级进行对比关联,确定对应细腻度主客观对应区间,可获得不同细腻程度样品所对应的客观测试颗粒大小值区间。其中,细腻度主观感受等级为1级的所有样品,客观测试金属粉颗粒直径尺寸均>40μm;细腻度主观感受等级为2级的所有样品,客观测试金属粉颗粒直径尺寸均介于30-40μm之间;细腻度主观感受等级为3级的所有样品,客观测试金属粉颗粒直径尺寸均介于20-30μm之间;细腻度主观感受等级为4级的所有样品,客观测试金属粉颗粒直径尺寸均介于10-20μm之间;细腻度主观感受等级为5级的所有样品,客观测试金属粉颗粒直径尺寸均介于0-10μm之间。

59.本实施例中,客观测试金属粉颗粒直径尺寸为7-9um,与主观评价中,第5等级相符,说明本实施例中,喷涂工艺喷涂的金属漆的表观细腻度良好。

60.实施例2,汽车喷涂工艺的金属漆的表观细腻度的测试方法二

61.s1选取测试样品:选取喷涂了含有云母片的金属漆作为待测样品,且在选取待测样品过程中,选取表面平整的部位,样品尺寸不小于5cm*5cm。由于在喷涂工艺中,当以塑料或金属板为基材6时,一般会依次喷涂底漆7(非必须漆层)、色漆层8(含金属粉颗粒10)和清漆层9,金属粉颗粒10在色漆层8中成自由水平分布状态,但不在同一水平面,因此,需要选取表面平整的待测样品;

62.s2对测试样品进行预处理:将待测样品剪裁,在剪裁待测样品时,应避开待测样品中有缺陷的部位,且剪裁后的样品尺寸不小于3*3cm,将剪裁后的样品置于镶嵌模具11中,使用固化剂与冷镶嵌环氧树脂的质量比为1∶3制备出的固封剂12将样品封固在镶嵌模具11中,常温静置24h,静置完成后,将封固后的样品从镶嵌模具11中取出,再对封固后的样品分别逐步用600目砂纸、1200目砂纸、2000目砂纸、丝绒抛光布对样品从清漆一侧开始打磨机械打磨抛光,形成磨抛面,机械打磨抛光过程中,转速为400r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为4分钟,并在磨抛过程中,使用细度为0.3μm的抛光粉,直至打磨到含有金属粉颗粒10的色漆层8,并暴露金属粉颗粒10,并抛光至显微镜下观察没有划痕,备用,如图2所示;

63.s3腐蚀:使用浓度18%的稀盐酸滴加到磨抛面上,对磨抛后裸露出来的金属粉颗粒10进行腐蚀处理,当多次滴入浓度18%稀盐酸后,磨抛面不再有气泡产生时,反应终止,即裸露出的金属粉颗粒10被完全腐蚀,形成腐蚀坑13,备用;

64.s4封固:在固封剂12中添加绿色色素,将经过s3步骤处理的样品置于镶嵌模具11中,将添加了绿色色素的固封剂12加入镶嵌模具11中,常温静置24h,封固后,取出备用,如图3所示;

65.s5表面处理:将经过s4步骤处理的样品从带颜色的固封剂14一侧开始对样品1分别逐步用600目、1200目、2000目、丝绒抛光布进行打磨抛光,直到磨抛的一侧刚露出带绿色的固封剂14填充的腐蚀坑13。打磨时,采用机械打磨,机械打磨抛光过程中,转速为500r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为3分钟,并在磨抛过程中,使用抛光液;

66.s6观测:将经过s5步骤处理的样品1放在显微镜的载物台2上,显微镜与电脑连接,且避免样品移动,必要时,可用橡皮泥进行固定。初选放大倍数为50倍,旋转粗调旋钮4,粗调载物台高度以调节焦距,可使视场中的图像变得清晰,旋转微调旋钮5,再进行微调,使视场中的图像最清晰,调节物镜3放大200倍,重复上述操作步骤,直至目视可清楚的区分视场中颗粒的大小,如图4所示;

67.s7拍照测量:当调节至视场中的图像最清晰时,在测量软件中锁定当前观察视场,对经过s6步骤处理的样品进行拍照,选择此时放大倍数的测量标尺,点击电脑软件中测量直径小工具图标,测量这些腐蚀坑最长方向的直径尺寸;

68.s8平行测量:紧经过s5步骤处理的样品再次置于显微镜的载物台上,另外选取两个点进行观察,重复s6至s7的操作步骤,每块测试样品得到三组测试数据;

69.s9主客观评价结果关联:将经过s8步骤处理得到的样品尺寸与样品主观评价结果进行对比关联,确定对应的细腻度主观与客观的区间。其中将金属漆材料视觉评价细腻度等级分为5个等级,1级为最粗糙,5级为最细腻,主观评价表与实施例1中相同。

70.将测试颗粒大小值与样品实际细腻度等级进行对比关联,确定对应细腻度主客观对应区间,可获得不同细腻程度样品所对应的客观测试颗粒大小值区间。其中,细腻度主观感受等级为1级的所有样品,客观测试金属粉颗粒直径尺寸均>40μm;细腻度主观感受等级为2级的所有样品,客观测试金属粉颗粒直径尺寸均介于30-40μm之间;细腻度主观感受等级为3级的所有样品,客观测试金属粉颗粒直径尺寸均介于20-30μm之间;细腻度主观感受等级为4级的所有样品,客观测试金属粉颗粒直径尺寸均介于10-20μm之间;细腻度主观感受等级为5级的所有样品,客观测试金属粉颗粒直径尺寸均介于0-10μm之间。

71.本实施例中,客观测试金属粉颗粒直径尺寸为10-12um,与主观评价中,第4等级相符,说明本实施例中,喷涂工艺喷涂的金属漆的表观细腻度良好。

72.实施例3,汽车喷涂工艺的金属漆的表观细腻度的测试方法三

73.s1选取测试样品:选取喷涂了含有绢云母的金属漆作为待测样品,且在选取待测样品过程中,选取表面平整的部位,样品尺寸不小于5cm*5cm,由于在喷涂工艺中,当以塑料或金属板为基材6时,一般会依次喷涂底漆7(非必须漆层)、色漆层8(含金属粉颗粒10)和清漆层9,金属粉颗粒10在色漆层8中成自由水平分布状态,但不在同一水平面,因此,需要选取表面平整的待测样品;

74.s2对测试样品进行预处理:将待测样品剪裁,在剪裁待测样品时,应避开待测样品中有缺陷的部位,且剪裁后的样品尺寸不小于3*3cm,将剪裁后的样品置于镶嵌模具11中,使用固化剂与冷镶嵌环氧树脂的质量比为1:4.5制备出的固封剂12将样品封固在镶嵌模具11中,常温静置24h,静置完成后,将封固后的样品从镶嵌模具11中取出,再对封固后的样品

分别逐步用600目砂纸、1200目砂纸、2000目砂纸、丝绒抛光布对样品从清漆一侧开始打磨机械打磨抛光,形成磨抛面,机械打磨抛光过程中,转速为300r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为5分钟,并在磨抛过程中,使用细度为0.2μm的抛光粉,直至打磨到含有金属粉颗粒10的色漆层8,并暴露金属粉颗粒10,并抛光至显微镜下观察没有划痕,备用,如图2所示;

75.s3腐蚀:使用浓度20%的稀盐酸滴加到磨抛面上,对磨抛后裸露出来的金属粉颗粒10进行腐蚀处理,当多次滴入浓度20%稀盐酸后,磨抛面不再有气泡产生时,反应终止,即裸露出的金属粉颗粒10被完全腐蚀,形成腐蚀坑13,备用;

76.s4封固:在固封剂12中添加明黄色色素,将经过s3步骤处理的样品置于镶嵌模具11中,将添加了明黄色色素的固封剂14加入镶嵌模具中,常温静置24h,封固后,取出备用,如图3所示;

77.s5表面处理:将经过s4步骤处理的样品从带色素的固封剂14一侧开始对样品1分别逐步用600目、1200目、2000目、丝绒抛光布进行打磨抛光,直到磨抛的一侧刚露出带明黄色的固封剂14填充的腐蚀坑13。打磨时,采用机械打磨,机械打磨抛光过程中,转速为400r/min,且每种粗糙度的砂纸以及丝绒磨抛的时间为4分钟,并在磨抛过程中,使用抛光液;

78.s6观测:将经过s5步骤处理的样品1放在显微镜的载物台2上,显微镜与电脑连接,且避免样品移动,必要时,可用橡皮泥进行固定。初选放大倍数为50倍,旋转粗调旋钮4,粗调载物台高度以调节焦距,可使视场中的图像变得清晰,旋转微调旋钮5,再进行微调,使视场中的图像最清晰,调节物镜3放大300倍,重复上述操作步骤,直至目视可清楚的区分视场中颗粒的大小,如图4所示;

79.s7拍照测量:当调节至视场中的图像最清晰时,在测量软件中锁定当前观察视场,对经过s6步骤处理的样品进行拍照,选择此时放大倍数的测量标尺,点击电脑软件中测量直径小工具图标,测量这些腐蚀坑最长方向的直径尺寸;

80.s8平行测量:紧经过s5步骤处理的样品再次置于显微镜的载物台2上,另外选取两个点进行观察,重复s6至s7的操作步骤,每块测试样品得到三组测试数据;

81.s9主客观评价结果关联:将经过s8步骤处理得到的样品尺寸与样品主观评价结果进行对比关联,确定对应的细腻度主观与客观的区间。其中,将金属漆材料视觉评价细腻度等级分为5个等级,1级为最粗糙,5级为最细腻,主观评价表与实施例1中相同。

82.将测试颗粒大小值与样品实际细腻度等级进行对比关联,确定对应细腻度主客观对应区间,可获得不同细腻程度样品所对应的客观测试颗粒大小值区间。其中,细腻度主观感受等级为1级的所有样品,客观测试金属粉颗粒直径尺寸均>40μm;细腻度主观感受等级为2级的所有样品,客观测试金属粉颗粒直径尺寸均介于30-40μm之间;细腻度主观感受等级为3级的所有样品,客观测试金属粉颗粒直径尺寸均介于20-30μm之间;细腻度主观感受等级为4级的所有样品,客观测试金属粉颗粒直径尺寸均介于10-20μm之间;细腻度主观感受等级为5级的所有样品,客观测试金属粉颗粒直径尺寸均介于0-10μm之间。

83.本实施例中,客观测试金属粉颗粒直径尺寸为10-13um,与主观评价中,第4等级相符,说明本实施例中,喷涂工艺喷涂的金属漆的表观细腻度良好。

84.通过实施例1-3中的方法,说明本方案通过对含有金属漆的内饰材料进行预处理、腐蚀、封固和表面处理,结合显微镜观察,得到任意含有金属漆内饰材料的表观细腻度,再

结合主观评价与目视结果,能够有效的评判金属漆的表观细腻程度,并对金属漆细腻度进行量化定义,从而能够在开发阶段对设计进行指导,进而提升内饰装饰材料的视觉品质。

85.以上对本发明提供的一种汽车喷涂工艺的金属漆的表观细腻度的测试方法进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。