1.本发明属于热力发动机技术领域,涉及一种用于对置活塞二冲程发动机燃烧实验的定容弹,具体是一种可以高度模拟对置活塞二冲程发动机缸内环境(压力、温度、成分、燃烧室形状、气缸体积)的实验装置,可以进行不同燃烧室参数和点火参数对燃油喷雾、燃烧过程及其各种特性的测试和试验,为对置活塞二冲程发动机燃烧室形状的设计和点火参数的确定提供数据验证。

背景技术:

2.目前车船动力领域常用的是四冲程发动机,四冲程发动机体积较大、结构较为复杂,功重比较低,紧凑型较差。对置活塞二冲程发动机取消了缸盖与气门结构,对置活塞布置于同一气缸,紧凑性、功重比大幅提高。对置活塞二冲程发动机取消了传统的气缸盖结构,燃烧室由对置活塞顶面组成,喷油器与火花塞均布置在气缸壁上,这种布置形式增加了火焰传播距离,对油气混合物的形成与火焰的传播更加苛刻。为进一步提高发动机的紧凑性与功重比,喷油器与火花塞可布置在气缸壁的同一侧,导致喷油器喷出的燃油大部分在火花塞对侧,点火时火花塞附近的油气混合物浓度较稀、外层油气混合物较浓,这导致了点火不稳定、火焰传播速度较慢等问题。因此,在进行对置二冲程发动机开发时,最重要的一部分即为燃烧室形状以及点火参数(点火提前角、点火位置)的设计。而进行燃烧室形状的设计和点火参数的确定就需要进行大量的喷雾和燃烧实验,因此需要一种开发一种能够模拟对置活塞二冲程发动机缸内喷雾和燃烧的实验装置。

3.定容弹是一种发动机燃烧模拟实验装置,可以高效模拟发动机各曲轴转角下的温度和压力以及燃烧室内的燃烧情况,可以精确控制多种热力学参数定量的研究各参数对发动机喷油器喷雾特性的影响。作为研究燃油喷雾燃烧特性的主要装置,定容弹具有着明显的优点。

4.现有技术中的定容弹内部结构和体积固定,只能纯粹地进行燃油喷雾和燃烧的实验研究,无法反应出燃油在发动机缸内真实的燃烧过程,更无法用于模拟对置活塞二冲程发动机缸内真实的喷雾和燃烧过程,无法研究对置活塞二冲程发动机燃烧室参数对喷雾和燃烧过程的影响,无法对对置活塞二冲程发动机燃烧室结构的设计和优化提供指导,无法研究对置活塞二冲程发动机点火参数(点火位置、点火提前角)对燃烧过程的影响。

技术实现要素:

5.针对现有定容弹存在的问题,本发明提出一种用于对置活塞二冲程发动机喷雾与燃烧实验的定容弹,本发明的定容弹能够解决现有技术中的定容弹只能在特定的固定容积内进行燃油喷雾和燃烧的试验测试,无法高度还原对置活塞二冲程发动机缸内的环境参数(燃烧室形状、缸内容积),从而无法模拟对置活塞二冲程发动机缸内真实燃烧过程的问题。

6.本发明的技术解决方案是:

7.一种用于对置活塞二冲程发动机实验的定容弹,该定容弹包括喷油器、喷油器卡

块、弹体、六根加热棒、两个加热板、两个法兰盘、四个支撑座、两个燃烧室模块、六个点火负极、点火正极、三个热电偶、缸压传感器;两个加热板分别为加热板a和加热板b,两个法兰盘分别为法兰盘a和法兰盘b,两个燃烧室模块分别为燃烧室模块a和燃烧室模块b;

8.所述的弹体为一空心圆柱体,该空心圆柱体的两端壁厚小于中间部分的壁厚,即该空心圆柱体分为三部分,左端部分、中间部分和右端部分,左端部分的壁厚与右端部分的壁厚相同,中间部分的壁厚大于左端部分的壁厚或是右端部分的壁厚;燃烧室模块a放置在弹体的左端部分的空腔内并延伸至弹体的中间部分,燃烧室模块b放置在弹体的右端部分的空腔内并延伸至弹体的中间部分,燃烧室模块a的内表面(即朝向弹体中间部分的表面)与燃烧室模块b的内表面之间留有间隙,间隙大小为2-4mm,该间隙即为燃烧室;燃烧室模块a的外表面上开有圆形凹槽a,加热板a放置在燃烧室模块a外表面上的圆形凹槽a内,燃烧室模块b的外表面上开有圆形凹槽b,加热板b放置在燃烧室模块b外表面上的圆形凹槽b内,法兰盘a通过螺栓固定连接在弹体的左端面且加热板a与法兰盘a的内表面不接触,法兰盘b通过螺栓固定连接在弹体的右端面且加热板b与法兰盘b的内表面不接触;即燃烧室模块通过法兰盘压紧在弹体上实现固定和密封;加热板a用于对燃烧室模块a进行加热,加热板b用于对燃烧室模块b进行加热;

9.燃烧室模块a的内表面、燃烧室模块b的内表面以及弹体的中间部分的内表面围成的一空腔为燃烧室;

10.所述的弹体的侧面上带有一缺口,该缺口处形成一平面,且该平面与弹体两个圆面垂直,喷油器通过喷油器卡块固定连接在该平面上,喷油器用于向弹体内部的两个燃烧室模块顶面形成的间隙即燃烧室内喷油;

11.所述的点火负极为底面直径2-4mm高6-10mm的金属圆柱,六个点火负极的一端通过螺纹安装在弹体的中心部分的内壁上并呈60度均匀分布,六个点火负极的另一端伸入燃烧室模块a的内表面与燃烧室模块b的内表面形成的间隙内,点火正极通过螺纹安装在弹体的侧面,一端伸入燃烧室模块a的内表面与燃烧室模块b的内表面形成的间隙内,另一端在弹体外部;

12.所述的点火正极伸入至燃烧室模块a的内表面与燃烧室模块b的内表面之间形成的间隙内的一端材料为铜,由于铜的材质较软可以手动将其摆放至任意位置,将点火正极的这一端放置在任一点火负极附近以产生电火花点燃混合气;

13.所述的支撑座为底面直径14-24mm高40-60mm的圆柱体并带有外螺纹,通过螺纹安装在弹体的侧面用于支撑弹体。

14.所述弹体的圆面上有一个贯穿弹体的通孔,该通孔穿过喷油器安装孔并与其垂直,通孔的两端有内螺纹用于安装冷却水管,将冷却水通入到喷油器的安装孔内对喷油器进行水冷,防止其由于温度过高而工作不稳定;

15.所述的弹体的侧面上带有用于废气排放的排气孔、用于充入新鲜气体的进气孔;

16.所述的六根加热棒和缸压传感器安装在弹体的侧面用以给弹体加热和测量燃烧室内的气体压力;

17.所述的弹体上还安装有三个热电偶,三个热电偶通过npt1/4螺纹安装在弹体的侧面,其中一个热电偶伸入到燃烧室模块a的内表面和燃烧室模块b的内表面形成的间隙内,用以测量燃烧室内气体温度,另外两个热电偶用以测量弹体的温度;

18.两个法兰盘分别使用六个螺栓与弹体连接将燃烧室模块压紧固定在弹体上,弹体和燃烧室模块的接触面间放置石墨垫圈实现密封的效果;

19.弹体和燃烧室模块为主要受热部件,材料为耐1500k高温的316不锈钢,法兰盘、喷油器卡块和支撑座材料为45号钢,加热板5材料为黄铜,最大功率700w最高加热温度为800k。

20.有益效果

21.(1)本发明的定容弹的结构设置与对置活塞二冲程发动机的结构相匹配,可以高度模拟对置活塞二冲程发动机缸内环境参数(燃烧室形状、气缸体积、温度、压力、成分),从而高度还原发动机缸内真实燃烧过程。

22.(2)本发明的定容弹可以用于研究点火参数(点火提前角、点火位置)对于对置活塞二冲程发动机燃烧过程的影响。

23.(3)本发明的定容弹通过调整燃烧室模块a和燃烧室模块b的内表面的距离改变燃烧室体积以模拟不同点火提前角时对置活塞二冲程发动机的气缸体积.

24.(4)本发明的定容弹通过调整点火正极与不同位置的点火负极放电模拟不同点火位置。

25.(5)本发明的定容弹采用燃烧室模块分离设计,在满足容弹基本尺寸的前提下燃烧室模块可以随意更换。

26.(6)本发明的定容弹两个燃烧室模块的内表面可以加工成不同的形状从而组成不同形状的燃烧室,且燃烧室模块可以相对弹体转动,调整与喷油器的相对位置,因此可以用于对置活塞二冲程发动机的燃烧室参数化设计,研究不同燃烧室形状对实际燃烧过程的影响。

27.(7)本发明的定容弹的进排气管、热电偶、加热棒、缸压传感器集成安装在容弹弹体上,具有结构紧凑体积小的优点,两个燃烧室模块对置放置,喷油器和点火电极安装在弹体内壁上高度还原对置活塞二冲程发动机的实际结构。

附图说明

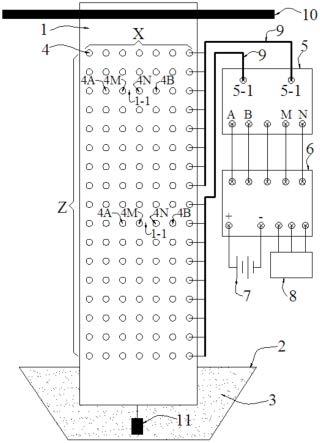

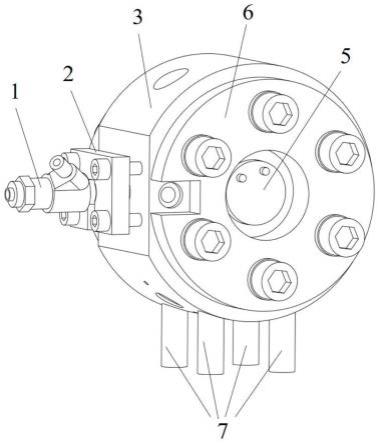

28.图1为本发明的定容弹的立体结构示意图;

29.图2为本发明的定容弹垂直圆面剖视图;

30.图3为本发明的定容弹弹体中心圆面剖视图。

具体实施方式

31.下面结合附图和实施例对本发明做进一步说明。

32.实施例

33.如图1-3所示,一种用于对置活塞二冲程发动机实验的定容弹,该定容弹包括喷油器1、喷油器卡块2、弹体3、六根加热棒4、两个加热板5、两个法兰盘6、四个支撑座7、两个燃烧室模块8、六个点火负极9、点火正极10、三个热电偶11、缸压传感器12;两个加热板5分别为加热板a和加热板b,两个法兰盘6分别为法兰盘a和法兰盘b,两个燃烧室模块8分别为燃烧室模块a和燃烧室模块b;

34.所述的弹体3为一空心圆柱体,该空心圆柱体的两端壁厚小于中间部分的壁厚,即

该空心圆柱体分为三部分,左端部分、中间部分和右端部分,左端部分的壁厚与右端部分的壁厚相同,中间部分的壁厚大于左端部分的壁厚或是右端部分的壁厚;燃烧室模块a放置在弹体3的左端部分的空腔内并延伸至弹体3的中间部分,燃烧室模块b放置在弹体3的右端部分的空腔内并延伸至弹体3的中间部分,燃烧室模块a的内表面(即朝向弹体3中间部分的表面)与燃烧室模块b的内表面之间留有间隙,间隙大小为3mm,该间隙即为燃烧室;燃烧室模块a的外表面上开有圆形凹槽a,加热板a放置在燃烧室模块a外表面上的圆形凹槽a内,燃烧室模块b的外表面上开有圆形凹槽b,加热板b放置在燃烧室模块b外表面上的圆形凹槽b内,法兰盘a通过螺栓固定连接在弹体3的左端面且加热板a与法兰盘a的内表面不接触,法兰盘b通过螺栓固定连接在弹体3的右端面且加热板b与法兰盘b的内表面不接触;即燃烧室模块8通过法兰盘6压紧在弹体3上实现固定和密封;加热板a用于对燃烧室模块a进行加热,加热板b用于对燃烧室模块b进行加热;

35.燃烧室模块a的内表面、燃烧室模块b的内表面以及弹体3的中间部分的内表面围成的一空腔为燃烧室;

36.所述的弹体3的侧面上带有一缺口,该缺口处形成一平面,且该平面与弹体两个圆面垂直,喷油器1通过喷油器卡块2固定连接在该平面上,喷油器1用于向弹体3内部的两个燃烧室模块8顶面形成的间隙即燃烧室内喷油;

37.所述的点火负极9为底面直径3mm高8mm的金属圆柱,六个点火负极9的一端通过螺纹安装在弹体3的中心部分的内壁上并呈60度均匀分布,六个点火负极9的另一端伸入燃烧室模块a的内表面与燃烧室模块b的内表面形成的间隙内,点火正极10通过螺纹安装在弹体3的侧面,一端伸入燃烧室模块a的内表面与燃烧室模块b的内表面形成的间隙内,另一端在弹体外部;

38.所述的点火正极10伸入至燃烧室模块a的内表面与燃烧室模块b的内表面之间形成的间隙内的一端材料为铜,由于铜的材质较软可以手动将其摆放至任意位置,将点火正极10的这一端放置在任一点火负极9附近以产生电火花点燃混合气;

39.所述的支撑座7为底面直径20mm高50mm的圆柱体并带有外螺纹,通过螺纹安装在弹体3的侧面用于支撑弹体。

40.所述弹体3的圆面上有一个贯穿弹体的通孔,该通孔穿过喷油器安装孔并与其垂直,通孔的两端有内螺纹用于安装冷却水管,将冷却水通入到喷油器1的安装孔内对喷油器1进行水冷,防止其由于温度过高而工作不稳定;

41.所述的弹体3的侧面上带有用于废气排放的排气孔、用于充入新鲜气体的进气孔;

42.所述的六根加热棒4和缸压传感器12安装在弹体3的侧面用以给弹体3加热和测量燃烧室内的气体压力;

43.所述的弹体3上还安装有三个热电偶11,三个热电偶通过npt1/4螺纹安装在弹体3的侧面,其中一个热电偶伸入到燃烧室模块a的内表面和燃烧室模块b的内表面形成的间隙内,用以测量燃烧室内气体温度,另外两个热电偶用以测量弹体3的温度;

44.两个法兰盘6分别使用六个螺栓与弹体3连接将燃烧室模块8压紧固定在弹体3上,弹体3和燃烧室模块8的接触面间放置石墨垫圈实现密封的效果;

45.弹体3和燃烧室模块8为主要受热部件,材料为耐1500k高温的316不锈钢,法兰盘6、喷油器卡块2和支撑座7材料为45号钢,加热板5材料为黄铜,最大功率700w最高加热温度

为800k。

46.以上所述,仅为本发明较佳的实施例而已,并非用于限制本发明的实施方式及保护范围,对本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。