1.本发明涉及能源利用及环境保护技术领域,尤其涉及一种磷石膏富氧煅烧制硫酸联产水泥熟料的方法及装置。

背景技术:

2.磷石膏的排放量日益剧增,据报道,全世界磷石膏的年排放量接近10亿吨,我国的排放量就超过了3亿吨。目前,全世界磷石膏利用率不到15wt%,我国还不到10wt%。由于磷石膏对环境的影响日益严重,世界各国对磷石膏的利用日趋重视,磷石膏的利用主要集中在建材业、农业和工业三个方面。但最受人们关注且磷石膏处理量最大的技术方案是磷石膏制硫酸联立生产水泥技术。

3.磷石膏制硫酸联立生产水泥主要是利用磷石膏适当添加焦炭和辅助原料,经高温煅烧,使其分解,其中分解出的so2气体用于生成硫酸,剩余物料烧成水泥熟料。经国内外大量实践表明,磷石膏制硫酸联产水泥技术存在以下问题:(1)磷石膏很难完全分解,煅烧后含有大量硫酸盐,这对熟料的烧成是不利,烧出来的水泥熟料质量降低,性能不良(主要表现为凝结时间缩短和硬化后体积变化均匀性差),这将造成整条生产线的产量低且产品不达标。水泥熟料煅烧温度要求1450℃,此时将有大量液相生成,造成操作上的困难;(2)水泥烧成温度较高(1450℃),需大量空气,导致尾气中so2浓度低,通常尾气so2浓度只有7~8%(体积比),只能采用一转一吸制酸工艺,硫酸浓度低,制酸废气中so2含量高,需要处理。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种磷石膏富氧煅烧制硫酸联产水泥熟料的方法及装置。本发明采用富氧空气作为助燃剂,大幅度减少氮气含量,提高烟气中so2的含量,满足二转二吸转化制备硫酸的要求。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的方法,包括以下步骤:

7.将磷石膏、粘土、还原碳粉和燃料碳粉混合,得到混合料;

8.将所述混合料在富氧空气中进行煅烧,得到烟气和水泥熟料;

9.将所述烟气依次进行分离、余热回收、电除尘、冷却和脱氟洗涤,得到预处理烟气;

10.利用所述预处理烟气进行二转二吸接触法制备硫酸。

11.优选地,所述富氧空气中氧气的体积分数为30~40%。

12.优选地,所述还原碳粉和燃料碳粉独立地为粉煤或焦炭粉。

13.优选地,所述还原碳粉的含量为还原碳粉和燃料碳粉质量之和的 25~28%,所述燃料碳粉的含量为还原碳粉和燃料碳粉质量之和的72~75%。

14.优选地,所述磷石膏、粘土和还原碳粉的用量比为1850~1900:245~255: 80~90。

15.优选地,所述煅烧包括依次进行的第一煅烧、第二煅烧和第三煅烧,所述第一煅烧

的温度为900~1000℃,所述第二煅烧的温度为1000~1200℃,所述第三煅烧的温度为1200~1250℃。

16.优选地,所述磷石膏和粘土的粒径独立地为70~90μm。

17.本发明还提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的装置,包括:

18.磷石膏贮槽;

19.粘土贮槽;

20.第一生料贮槽,所述磷石膏贮槽和粘土贮槽分别与所述第一生料贮槽连通;

21.煤或焦炭贮槽;所述煤或焦炭贮槽中放置还原碳粉和燃料碳粉;

22.制氧机;

23.空气鼓风机;

24.煅烧窑;所述煅烧窑包括窑头和窑尾,所述第一生料贮槽、煤或焦炭贮槽、制氧机和空气鼓风机分别与所述窑尾连通;所述窑头排出水泥熟料,所述窑尾排出烟气;所述窑尾依次与旋风分离器、余热锅炉、电除尘器、水冷却器、脱氟器、引风机和二转二吸接触法制备硫酸的部件连接。

25.优选地,还包括燃料碳粉仓和燃料输送机,所述燃料碳粉仓的入口与所述煤或焦炭贮槽连接,所述燃料碳粉仓的出口与燃料输送机连接,所述燃料输送机的出口与所述窑头连接。

26.优选地,所述第一生料贮槽和煅烧窑之间依次设有球磨机、第二生料贮槽和生料输送机。

27.本发明提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的方法,包括以下步骤:将磷石膏、粘土、还原碳粉和燃料碳粉混合,得到混合料;将所述混合料在富氧空气中进行煅烧,得到烟气和水泥熟料;将所述烟气依次进行分离、余热回收、电除尘、冷却和脱氟洗涤,得到预处理烟气;利用所述预处理烟气进行二转二吸接触法制备硫酸。

28.本发明以磷石膏、粘土、还原碳粉和燃料碳粉为原料,用富氧空气还原煅烧,将烟气中的so2浓度提高,且烟气中含有磷石膏分解出来的hf,会使 so2转化钒触媒中毒,将烟气通过冷却和脱氟洗涤,hf和sif4溶解于水中,进一步提高so2的浓度,满足“二转二吸”制硫酸的要求,同时副产水泥熟料,以达到资源利用及达标排放之目的,实现硫酸-磷矿粉-磷酸-磷石膏-硫酸大循环经济,提高了企业经济效益,同时解决了磷石膏的污染问题,意义重大,解决了我国硫磺资源紧缺问题,为资源利用开辟了一条新路。且副产水泥熟料的质量有所提高,凝结时间延长,硬化后体积变化均匀性提高。

29.同时,对磷石膏处理能力大,处理能力比原有空气鼓风装置提高1.5~1.7 倍;硫酸成本大幅下降,制酸原料不需要硫磺,磷石膏制酸原料成本比硫磺制酸降低200元,磷石膏制酸成本160~280元。

30.本发明还提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的装置,包括:磷石膏贮槽;粘土贮槽;第一生料贮槽,所述磷石膏贮槽和粘土贮槽分别与所述第一生料贮槽连通;煤或焦炭贮槽;所述煤或焦炭贮槽中放置还原碳粉和燃料碳粉;制氧机;空气鼓风机;煅烧窑;所述第一生料贮槽、煤或焦炭贮槽、制氧机和空气鼓风机分别与所述煅烧窑连通;所述煅烧窑包括窑头和窑尾,所述窑头排出水泥熟料,所述窑尾排出烟气;所述窑尾依次与旋风分离器、余热锅炉、电除尘器、水冷却器、脱氟器、引风机和二转二吸接触法制备硫酸的部

件连接。

31.本发明的装置可以对原四六工程磷石膏转窑制酸系统进行技术改造,硫酸产量提高至10万吨,硫酸成本下降至280元以下,使企业由僵死转化为新兴企业。

附图说明

32.图1为本发明实施例中磷石膏富氧煅烧制硫酸联产水泥熟料的方法的流程图;

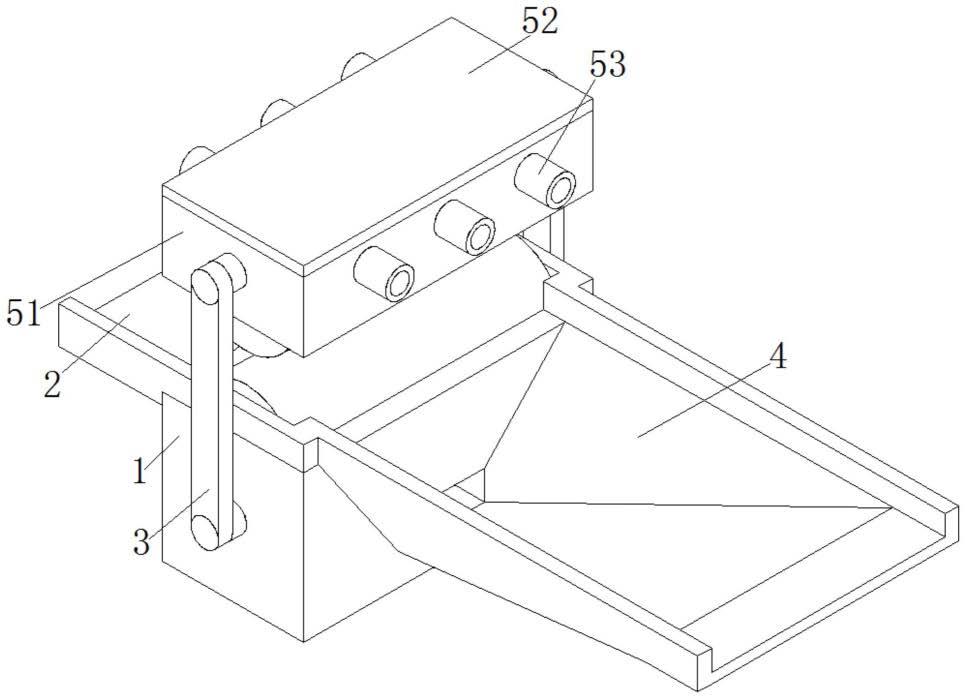

33.图2为本发明实施例使用的磷石膏富氧煅烧制硫酸联产水泥熟料的装置的结构示意图,其中1为磷石膏贮槽,2为粘土贮槽,3为干燥窑,4为第一第一生料贮槽,5为球磨机,6为第二生料贮槽;7为煤或焦炭贮槽,8为风扫磨;9为颗粒分级器,10为还原碳粉仓,11为燃料碳粉仓,12为生料输送机,13为还原碳粉输送机,14为混合器,15为煅烧窑,16为熟料冷却器, 17为燃料输送机,18为制氧机,19为空气鼓风机,20为旋风分离器,21为余热锅炉,22为电除尘器,23为水冷却器,24为脱氟器,25为引风机。

具体实施方式

34.本发明提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的方法,包括以下步骤:

35.将磷石膏、粘土、还原碳粉和燃料碳粉混合,得到混合料;

36.将所述混合料在富氧空气中进行煅烧,得到烟气和水泥熟料;

37.将所述烟气依次进行分离、余热回收、电除尘、冷却和脱氟洗涤,得到预处理烟气;

38.利用所述预处理烟气进行二转二吸接触法制备硫酸。

39.本发明将磷石膏、粘土、还原碳粉和燃料碳粉混合,得到混合料。

40.在本发明中,所述磷石膏和粘土的粒径独立地优选为70~90μm。本发明对所述磷石膏、粘土、还原碳粉和燃料碳粉的来源没有特殊的限定,采用本领域技术人员熟知的来源即可,具体的,如磷石膏为湿法磷酸生产过程中排出的二水磷石膏为原料,所述二水磷石膏中含有游离磷酸和氟化物。

41.在本发明中,所述还原碳粉和燃料碳粉的粒径独立地优选为70~90μm。本发明优选将所述还原碳粉和燃料碳粉依次经风扫磨和烘干球磨达到所要求的粒径范围。

42.在本发明中,所述磷石膏、粘土还原碳粉和燃料碳粉优选烘干至水分含量降低到1wt%以下后,再进行混合,所述烘干优选在干燥窑中进行。

43.在本发明中,所述还原碳粉和燃料碳粉独立地优选为粉煤或焦炭粉。

44.在本发明中,所述还原碳粉的含量优选为还原碳粉和燃料碳粉质量之和的25~28%,所述燃料碳粉的含量优选为还原碳粉和燃料碳粉质量之和的 72~75%。

45.在本发明中,所述还原碳粉和燃料碳粉优选经过布袋除尘后再进行混合,本发明对所述布袋除尘的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

46.在本发明中,所述磷石膏、粘土和还原碳粉的用量比优选为1850~1900: 245~255:80~90。

47.得到混合料后,本发明将所述混合料在富氧空气中进行煅烧,得到烟气和水泥熟料。

48.在本发明中,所述富氧空气中氧气的体积分数优选为30~40%。

49.在本发明中,所述富氧空气优选由包括以下步骤的方法制得:

50.将制氧机产生的高浓度氧气与空气混合,得到所述富氧空气。

51.在本发明中,所述空气进行混合前优选依次经加压和脱去氮气。

52.在本发明中,所述空气中氧气的浓度优选为90~93vol%,压力优选为1kpa。

53.在本发明中,根据1kg所述燃料碳粉需要1kg的纯氧,计算出纯氧需要量,再除以富氧空气中氧气的体积分数,即得所述富氧空气的用量v。

54.在本发明中,所述高浓度氧气的需要量与空气的需要量按下式计算:

55.所述制氧机产生的高浓度氧气的含氧量c

1 v%,制氧机氧气需要量v1,空气需要量v2,富氧空气量v,富氧空气中氧气的体积分数c v%

56.富氧空气量:v=v1 v257.空气需要量:v2=(v-v1)

58.氧平衡:c

×

v=c1×v1

0.21(v-v1)

59.c

×

v=c1×v1

0.21v-0.21v160.(c-0.21)v=(c

1-0.21)v161.制氧机氧气需要量:v1=(c-0.21)v/(c

1-0.21)

62.在本发明中,所述磷石膏、粘土和还原碳粉进行煅烧,放出含有so2、 co2、p2o5和hf的烟气,所述粘土与磷石膏富氧煅烧生成的cao生成水泥熟料,所述水泥熟料中含有硅酸三钙、硅酸二钙、铝酸三钙和铁铝酸四钙,所述还原碳粉作为磷石膏的还原剂使用,所述燃料碳粉作为燃料燃烧供热使用。

63.在本发明中,所述磷石膏在煅烧反应中的过程如下:

64.(1)磷石膏脱水

65.caso4·

2h2o==caso4 2h2o

–

δh

66.磷石膏脱水为吸热反应,需要供给热量。

67.(2)干石膏还原分解反应

68.caso4 0.5c==cao so2 co2–

δh

69.干石膏还原分解反应也为吸热反应,需要供给热量。

70.在本发明中,所述煅烧优选包括依次进行的第一煅烧、第二煅烧和第三煅烧,所述第一煅烧的温度优选为900~1000℃,所述第二煅烧的温度优选为 1000~1200℃,所述第三煅烧的温度优选为1200~1250℃。在本发明中,所述第一煅烧的作用是预热,所述第二煅烧的主要作用是磷石膏发生还原反应,分解为氧化钙并放出so2气体,所述第三煅烧的作用是粘土与cao煅烧,经过这三个阶段,得到所述水泥熟料。

71.在本发明中,所述水泥熟料优选经换热冷却后,存于熟料仓内,作为制作水泥的原料。

72.在本发明中,所述换热冷却得到的风热优选回用于还原碳粉、燃料碳粉的风扫磨和烘干球磨。

73.本发明以富氧空气作为助燃剂,降低烟气中氮气,提高烟气中的so2含量,所述烟气中so2含量与富氧空气中的氧含量有关,根据物料、热量平衡得出,当所述富氧空气中氧含量为40vol%时,所述烟气中so2含量为 18.8vol%,当所述富氧空气中氧含量为32vol%时,所述烟气中so2含量为 16.3vol%,当所述富氧空气中氧含量为30vol%时,所述烟气中so2含量为 15.3vol%。

74.得到烟气后,本发明将所述烟气依次进行分离、余热回收、电除尘、冷却和脱氟洗涤,得到预处理烟气。

75.在本发明中,所述分离优选在重力沉降室中进行,所述分离的作用是经过重力沉降,初步除去所述烟气中的粉尘。

76.在本发明中,所述余热回收优选使用余热锅炉,回收热量,将所述烟气的温度下降至220℃以下。

77.在本发明中,所述电除尘的作用是进行精除尘,将所述烟气中的粉尘脱至10mg/m3以下。

78.在本发明中,所述冷却优选为在冷却器中进行,作用是将所述烟气的温度降至40℃以下。

79.在本发明中,所述脱氟洗涤优选在脱氟器中进行,所述脱氟洗涤的作用是脱去hf和sif4。

80.在本发明中,所述脱氟洗涤在循环水洗涤塔中进行,在所述循环水洗涤塔中hf和sif4溶解于水中,吸收氟化物后所得酸性水通过中和池,是中和池中含有碳酸钙或石灰,脱除氟化物后的水,循环使用,不外排,所述碳酸钙或石灰吸收氟化物后得到氟化钙,所述氟化钙定期运出,用于hf回收装置。

81.得到预处理烟气后,本发明利用所述预处理烟气进行二转二吸接触法制备硫酸。本发明对所述二转二吸接触法制备硫酸的具体方式没有特殊的限定,采用本领域技术人员熟知的方式即可。

82.图1为本发明实施例中磷石膏富氧煅烧制硫酸联产水泥熟料的方法的流程图。

83.本发明还提供了一种磷石膏富氧煅烧制硫酸联产水泥熟料的装置,包括:

84.磷石膏贮槽;

85.粘土贮槽;

86.第一生料贮槽,所述磷石膏贮槽和粘土贮槽分别与所述第一生料贮槽连通;

87.煤或焦炭贮槽;所述煤或焦炭贮槽中放置还原碳粉和燃料碳粉;

88.制氧机;

89.空气鼓风机;

90.煅烧窑;所述煅烧窑包括窑头和窑尾,所述第一生料贮槽、煤或焦炭贮槽、制氧机和空气鼓风机分别与所述窑尾连通;所述窑头排出水泥熟料,所述窑尾排出烟气;所述窑尾依次与旋风分离器、余热锅炉、电除尘器、水冷却器、脱氟器、引风机和二转二吸接触法制备硫酸的部件连接。

91.在本发明中,所述磷石膏贮槽和粘土贮槽优选串联设置,所述磷石膏贮槽和粘土贮槽串联设置后的管线与第一生料贮槽之间优选依次设有干燥窑。

92.在本发明中,所述第一生料贮槽和煅烧窑连接的管线上优选依次设有球磨机、第二生料贮槽和生料输送机。

93.在本发明中,所述煤或焦炭贮槽与所述煅烧窑连接的管线上优选依次设有风扫磨、颗粒分级器、还原碳粉仓和混合器。在本发明中,所述颗粒分级器的第一出口与所述风扫磨的第一出口连接,将不能达到粒径要求的碳粉进行再风扫磨;所述颗粒分级器的第二出口与所述还原碳粉仓的入口连接。

94.在本发明中,还包括还原碳粉输送机,将所述还原碳粉仓中的还原碳粉输送到混合器中。

95.在本发明中,所述生料输送机的出口与所述混合器的入口连接。

96.在本发明中,优选还包括燃料碳粉仓和燃料输送机,所述燃料碳粉仓的入口与所述煤或焦炭贮槽连接,所述燃料碳粉仓的出口与燃料输送机连接,所述燃料输送机的出口与所述窑头连接。

97.在本发明中,所述制氧机、空气鼓风机与煅烧窑连通的管线上优选设有在线氧含量检测仪,所述引风机的管线上优选设有so2检测仪,根据检测的 so2含量,自动控制空气鼓风机送出的空气量来控制富氧空气中的氧含量,以达到控制烟气中so2含量之目的。

98.在本发明中,所述窑头优选与熟料冷却器连接,得到的水泥熟料经所述熟料冷却器冷却后排出。

99.在本发明中,优选在1200~1250℃范围内煅烧得到水泥熟料,水泥熟料的煅烧温度与燃料碳粉燃烧量有关,燃料碳粉燃烧量越大,温度越高,本发明,优选在所述煅烧窑的窑头设有在线红外检测仪,根据检测温度,控制燃料输送机的频率来控制燃料量,以达到控制水泥熟料温度之目的。

100.图2为本发明实施例使用的磷石膏富氧煅烧制硫酸联产水泥熟料的装置的结构示意图,其中1为磷石膏贮槽,2为粘土贮槽,3为干燥窑,4为第一生料贮槽,5为球磨机,6为第二生料贮槽;7为煤或焦炭贮槽,8为风扫磨; 9为颗粒分级器,10为还原碳粉仓,11为燃料碳粉仓,12为生料输送机,13 为还原碳粉输送机,14为混合器,15为煅烧窑,16为熟料冷却器,17为燃料输送机,18为制氧机,19为空气鼓风机,20为旋风分离器,21为余热锅炉,22为电除尘器,23为水冷却器,24为脱氟器,25为引风机。

101.为了进一步说明本发明,下面结合实例对本发明提供的磷石膏富氧煅烧制硫酸联产水泥熟料的方法及装置进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

102.本发明使用的装置如图2所示。

103.实施例1

104.年产10万吨硫酸(99%)磷石膏富氧煅烧工艺,流程见图1。

105.年处理磷石膏19万吨,副产水泥熟料9万吨。硫酸小时产量15吨。

106.28吨/h湿磷石膏、5吨/h湿粘土分别贮于磷石膏贮槽1和粘土贮槽2中,两者经计量后混合进入干燥窑3中,将生料水分脱至1wt%,送往第一生料贮槽4内暂存,然后进入球磨机5中,将生料磨细至90μm;送往第二生料贮槽 6中暂存;5.5吨/h煤(含碳量70wt%)送入煤或焦炭贮槽7中,经计量后进入风扫磨8中,以热风干燥同时粉磨,将水分脱至0.5wt%,通过颗粒分解器 9,大颗粒返回风扫磨,90μm的碳粉25wt%(占碳粉的总质量)送往还原碳粉仓10中,75wt%(占碳粉的总质量)送往燃料碳粉仓11中;生料经生料输送机12运至混合器14中,1.3吨/h的还原碳粉输送机13送往混合器14中,混合均匀后进入煅烧窑15的窑尾加料管进入回转窑内,依次预热至900℃,在1000℃下还原分解,在1200℃下煅烧,经过三个阶段制成水泥熟料从窑头排出,经熟料冷却器16冷却后贮存待用。

107.2500m3/h制氧机18送出90vol%的富氧与空气鼓风机19送出的13200m3/h 空气混合配成32vol%的富氧空气送往回转窑窑窑头的碳粉燃烧器的富氧管中,将由碳粉燃料输

送机17送来3.7吨/h碳粉喷成雾状,进行燃烧供热。

108.从窑尾排出的烟气20000m3/h,其中so2含量16.2vol%,温度450℃进入重力沉降室20,除去较大颗粒的粉尘,进入余热锅炉21将温度降低至210℃,产生0.4mpa的饱和蒸汽2900kg/h,然后进入电除尘器22将剩余的微小粉尘除尽,再用水冷却器23将烟气冷却至40℃,进入脱氟器24,将烟气中的hf 脱至2mg/m3,用引风机25送往二转二吸制酸系统。

109.硫磺制酸:每吨硫酸需要硫磺326kg,硫磺到厂价格900元/吨,硫磺成本293.4元,硫酸成本约为350元/吨;磷石膏制酸:磷石膏运输费60元,富氧电耗0.4kw

·

h/m3,1吨硫酸电耗70度,电费40元,原料费100元,运料费比硫磺制酸原料费下降了190元,即硫酸成本下降190元,硫酸成本由原来的350元下降至160元。

110.实施例2

111.年产30万吨硫酸(100%)磷石膏富氧煅烧工艺,流程见图1。

112.年处理磷石膏57万吨,副产水泥熟料27万吨。硫酸小时产量45吨。

113.84吨/h湿磷石膏、15吨/h湿粘土分别贮于湿磷石膏贮槽1和粘土贮槽(2) 中,两者经计量后混合进入干燥窑3中,将生料水分脱至0.5wt%,送往第一生料贮槽4内暂存,然后进入球磨机5中,将生料磨细至90μm;送往第二生料贮槽6中暂存;16.5吨/h焦炭(含碳量70wt%)送入煤或焦炭贮槽7中,经计量后进入风扫磨8中,以热风干燥同时粉磨,将水分脱至0.5wt%,通过颗粒分解器9,大颗粒返回风扫磨,90μm的碳粉30%(占碳粉的总质量)送往还原碳粉仓10中,70%(占碳粉的总质量)送往燃料碳粉仓11中;生料经生料输送机12送往混合器14中,和3.9吨/h的还原碳粉输送机13送往混合器(14)中,混合均匀后进入煅烧窑15的窑尾加料管进入回转窑内,依次预热至1000℃,在1200℃下还原分解,在1250℃下煅烧,经过三个阶段制成水泥熟料从窑头排出,经熟料冷却器16冷却后贮存待用。

114.7500m3/h制氧机18送出93%的富氧与空气鼓风机19送出的40000m3/h 空气混合配成32vol%的富氧空气送往回转窑窑头的碳粉燃烧器的富氧管中,将由碳粉燃料输送机17送来11吨/h碳粉喷成雾状,进行燃烧供热。

115.从窑尾排出的烟气65000m3/h,其中so2含量16vol%,温度500℃进入重力沉降室20,除去较大颗粒的粉尘,进入余热锅炉21将温度降低至230℃,产生0.4mpa的饱和蒸汽,8吨/h,然后进入电除尘器22将剩余的微小粉尘除尽,再用水冷却器23将烟气冷却至40℃,进入脱氟器24,将烟气中的hf脱至2mg/m3,用引风机25送往二转二吸制酸系统。

116.硫磺制酸:每吨硫酸需要硫磺326kg,硫磺到厂价格900元/吨,硫磺成本293.4元,磷石膏制酸:磷石膏运输费60元,富氧电耗0.4kw

·

h/m3,1吨硫酸电耗65度,电费0.57元/度,电费37.2元,原料费97.2元,比硫磺制酸原料费下降了195元,即硫酸成本下降195元,硫酸成本由原来的350元下降至155元。

117.实施例3

118.年产60万吨硫酸(100%)磷石膏富氧煅烧工艺,流程见图1。

119.年处理磷石膏114万吨,副产水泥熟料54万吨。硫酸小时产量90吨。

120.168吨/h湿磷石膏、30吨/h湿粘土分别贮于湿磷石膏贮槽1和粘土贮槽 (2)中,两者经计量后混合进入干燥窑3中,将生料水分脱至0.5wt%,送往第一生料贮槽4内暂存,然后进入球磨机5中,将生料磨细至90μm;送往第二生料贮槽6中暂存;33吨/h焦炭(含碳量70wt%)送入煤或焦炭贮槽7中,经计量后进入风扫磨8中,以热风干燥同时粉磨,将水分脱

至0.5wt%,通过颗粒分解器9,大颗粒返回风扫磨,90μm的碳粉30%(占碳粉的总质量)送往还原碳粉仓10中,70%(占碳粉的总质量)送往燃料碳粉仓11中;生料经生料输送机12送往混合器14中,和7.8吨/h的还原碳粉输送机13送往混合器(14)中,混合均匀后进入煅烧窑15的窑尾加料管进入回转窑内,依次预热至1000℃,在1200℃下还原分解,在1250℃下煅烧,经过三个阶段制成水泥熟料从窑头排出,经熟料冷却器16冷却后贮存待用。

121.13500m3/h深冷空分机18送出98vol%的纯氧与空气鼓风机19送出的 85000m3/h空气混合配成32vol%的富氧空气送往回转窑窑头的碳粉燃烧器的富氧管中,将由碳粉燃料输送机17送来22.2吨/h碳粉喷成雾状,进行燃烧供热。

122.从窑尾排出的烟气130000m3/h,其中so2含量16vol%,温度500℃进入重力沉降室20,除去较大颗粒的粉尘,进入余热锅炉21将温度降低至230℃,产生0.4mpa的饱和蒸汽,8吨/h,然后进入电除尘器22将剩余的微小粉尘除尽,再用水冷却器23将烟气冷却至40℃,进入脱氟器24,将烟气中的hf脱至2mg/m3,用引风机25送往二转二吸制酸系统。

123.硫磺制酸:每吨硫酸需要硫磺326kg,硫磺到厂价格900元/吨,硫磺成本293.4元,磷石膏制酸:磷石膏运输费60元,氧气电耗0.32kw

·

h/m3,吨硫酸电耗50度,电费25元,原料费85元,比硫磺制酸原料费下降了208元,即硫酸成本下降208元,硫酸成本由原来的350元下降至150元。

124.实施例4

125.年产80万吨硫酸(100%)磷石膏富氧煅烧工艺,流程见图1。

126.年处理磷石膏150万吨,副产水泥熟料72万吨。硫酸小时产量120吨。

127.222吨/h湿磷石膏、40吨/h湿粘土分别贮于湿磷石膏贮槽1和粘土贮槽 (2)中,两者经计量后混合进入干燥窑3中,将生料水分脱至0.5wt%,送往第一生料贮槽4内暂存,然后进入球磨机5中,将生料磨细至90μm;送往第二生料贮槽6中暂存;45吨/h焦炭(含碳量70wt%)送入煤或焦炭贮槽7中,经计量后进入风扫磨8中,以热风干燥同时粉磨,将水分脱至0.5wt%,通过颗粒分解器9,大颗粒返回风扫磨,90μm的碳粉26%(占碳粉的总质量)送往还原碳粉仓10中,74%(占碳粉的总质量)送往燃料碳粉仓11中;生料经生料输送机12送往混合器14中,和10.4吨/h的还原碳粉输送机13送往混合器(14)中,混合均匀后进入煅烧窑15的窑尾加料管进入回转窑内,依次预热至1000℃,在1200℃下还原分解,在1250℃下煅烧,经过三个阶段制成水泥熟料从窑头排出,经熟料冷却器16冷却后贮存待用。

128.13500m3/h深冷空分机18送出98vol%的纯氧与空气鼓风机19送出的 85000m3/h空气混合配成32vol%的富氧空气送往回转窑窑头的碳粉燃烧器的富氧管中,将由碳粉燃料输送机17送来29.4吨/h碳粉喷成雾状,进行燃烧供热。

129.从窑尾排出的烟气165000m3/h,其中so2含量16vol%,温度500℃进入重力沉降室20,除去较大颗粒的粉尘,进入余热锅炉21将温度降低至230℃,产生0.4mpa的饱和蒸汽,10.6吨/h,然后进入电除尘器22将剩余的微小粉尘除尽,再用水冷却器23将烟气冷却至40℃,进入脱氟器24,将烟气中的 hf脱至2mg/m3,用引风机25送往二转二吸制酸系统。

130.硫磺制酸:每吨硫酸需要硫磺326kg,硫磺到厂价格900元/吨,硫磺成本293.4元,磷石膏制酸:磷石膏运输费60元,氧气电耗0.32kw

·

h/m3,吨硫酸电耗50度,电费25元,原料费85元,比硫磺制酸原料费下降了208元,即硫酸成本下降208元,硫酸成本由原来的350元下降至150元。

131.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。