1.本发明涉及石墨烯制备领域,尤其涉及一种在绝缘衬底上制备石墨烯的方法。

背景技术:

2.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,具有超高的电导率和热导率、巨大的理论比表面积、极高的杨氏模量和抗拉强度,使其在材在微纳电子器件、光电检测与转换材料、结构和功能增强复合材料及储能等领域具有重要的应用前景。

3.目前石墨烯材料的制备方法主要有微机械剥离法、sic热解外延生长法、化学氧化还原法和化学气相沉积(cvd)法等,其中,cvd法是常用于制备大面积和高质量石墨烯的有效方法之一。为满足在电学领域上的应用需求,通常是用cvd法是将石墨烯高温沉积在催化金属衬底上,在金属衬底/石墨烯双层结构产物上刷一层聚甲基丙烯酸甲酯(pmma),形成金属衬底/石墨烯/pmma三层结构产物,然后将金属衬底/石墨烯/pmma三层结构产物浸入刻蚀液中去除金属衬底后,再贴合到绝缘衬底上,最后通过丙酮去除表面的pmma,但该转移过程会使石墨烯表面有pmma残留物,同时产生褶皱破损和杂质吸附等问题,对石墨烯材料的晶体结构和电学特性有破坏作用;然而,绝缘衬底本身又不具有催化能力,因此无法直接在绝缘衬底上生成大面积和高质量的石墨烯。因此,探索一种在绝缘衬底上制备石墨烯的方法,对实现石墨烯在电学领域上的应用尤为重要。

技术实现要素:

4.本发明为解决现有技术中存在的不足,提供一种工艺简单、成本低廉的在绝缘衬底上制备石墨烯的方法,避免引入将石墨烯从金属衬底转移到绝缘衬底表面的过程,从而获得在绝缘衬底上的高质量的石墨烯产物。

5.本发明的目的是通过以下技术方实现的:

6.一种在绝缘衬底上制备石墨烯的方法,包括以下步骤:

7.s1:将金属衬底置于绝缘衬底上,加热并通入生长碳源和氢气,形成从下至上依次为绝缘衬底层、第一石墨烯层、金属衬底层和第二石墨烯层的四层结构产物;

8.s2:对步骤s1的所述四层结构产物进行加热,使所述金属衬底层软化;

9.s3:将步骤s2的产物浸入酸性溶液中,去除软化的所述金属衬底层,得到绝缘衬底/石墨烯结构的产物。

10.本发明的技术原理:在绝缘衬底上铺设金属衬底作为催化金属,使通入的生长碳源在高温条件下,在金属衬底层的上表面和下表面生长第一石墨烯层和第二石墨烯层。生长结束后,升温至接近所述金属衬底熔化的临界温度,所述金属衬底软化,使所述第一石墨烯层最大程度地与所述绝缘衬底表面贴合,从而使第一石墨烯层附着在绝缘衬底上,最后通过酸性溶液将所述金属衬底除去,在这个过程中,第二石墨烯层会也会破碎到所述酸性溶液里,从而获得绝缘衬底/石墨烯结构的产物。在此过程中,所述金属衬底与所述绝缘衬

底的贴合面积越大,除去所述金属衬底后,附着在所述绝缘衬底上的石墨烯也越多。

11.相对于现有技术,本发明的制备方法通过升温至金属衬底熔化的临界温度,使金属衬底软化、贴合绝缘衬底的表面,从而使绝缘衬底和金属衬底之间的石墨烯附着在绝缘衬底上,最后通过去除金属衬底,从而获得绝缘衬底上的高质量的石墨烯产物。整个过程直接在绝缘衬底上生长石墨烯,无需引入将石墨烯转移至绝缘衬底的过程,克服了因转移过程而使石墨烯表面有pmma残留的缺陷,同时解决了石墨烯在转移过程中容易产生褶皱破损和杂质吸附等问题。

12.进一步地,所述金属衬底的材质为铜、铁、镍中的任一种。

13.进一步地,所述金属衬底为铜箔,步骤s2中,加热使反应环境的温度在60~150min内逐渐升至1080~1086℃,使金属衬底软化;待升温完毕后,停止加热,并停止通入所述生长碳源,使反应环境的温度自然降温至室温。

14.进一步地,在步骤s1中,将所述金属衬底置于所述绝缘衬底上后,先通入400~600sccm的氩气,再加热至使反应环境的温度达到1025℃~1045℃后,然后通入0.8~2sccm生长所述碳源和10~30sccm氢气后,并持续10~30min,使所述金属衬底的上表面和下表面生长石墨烯。

15.进一步地,在步骤s1中,将所述金属衬底置于所述绝缘衬底上后,先通入400~600sccm的氩气,再加热至使反应环境的温度达到1025℃~1045℃后,然后在通入0.8~2sccm生长所述碳源和10~30sccm氢气后,并持续10~30min,以通过高气流的氢气除去金属衬底表面的氧化层以及部分杂质,使金属衬底表面光滑平整,增加衬底表面的活性位点,有助于石墨烯的成核。

16.进一步地,在步骤s1中,在所述反应环境的温度升至1025℃~1045℃后,先通入60~80sccm的氢气,使所述金属衬底退火,退火时间为30~60min;再通入0.8~2sccm生长碳源和10~30sccm氢气。

17.进一步地,在步骤s2中,在停止加热,温度降到800~1000℃后,再停止通入所述生长碳源,以避免在温度较高时关闭碳源,过高的氢气通量对生长的石墨烯产生刻蚀。

18.进一步地,在步骤s3中,所述酸性溶液为过硫酸铵溶液,由5

‑

10g的过硫酸铵粉末和200ml的纯水混和制得。过硫酸铵的添加量影响铜箔的溶解速度,过硫酸铵浓度越高,铜箔溶解越快。

19.进一步地,在步骤s1中,所述反应环境的温度在60~80min内升温至1025℃~1045℃,以使温度均速升高。

20.进一步地,在步骤s1中,所述生长碳源为甲烷、乙烯、乙炔中的任一种。

21.进一步地,在步骤s1中,所述绝缘衬底为石英、蓝宝石、氧化硅、氧化钙中的任一种。

22.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

23.图1为本发明制备方法的装置示意图;

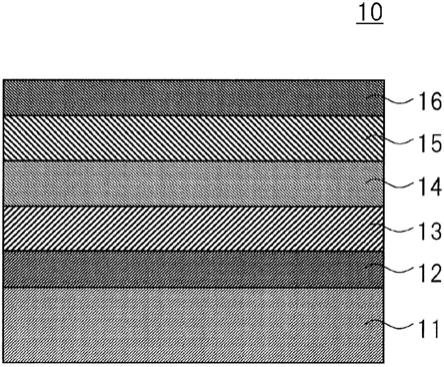

24.图2为本发明制得的绝缘衬底/石墨烯/铜箔/石墨烯四层结构的产物的结构示意图;

25.图3为本发明制得的绝缘衬底/石墨烯结构的产物的结构示意图;

26.图4为本发明实施例1~3制备过程气体调节过程图;

27.图5为本发明实施例1制备得到的石英片上得到的铜箔;

28.图6为本发明实施例2制备得到的石英片上得到的铜箔;

29.图7为本发明实施例3制备得到的石英片上得到的铜箔;

30.图8为本发明对比实施例1制备得到的石英片上得到的铜箔;

31.图9为本发明对比实施例2制备得到的石英片上得到的铜箔;

32.图10为本发明实施例1制得的的石墨烯的拉曼结果图谱;

33.图11为用光学显微镜在石英上观察到的发明实施例1制得得石墨烯的光学图;

34.图12为用光学显微镜在蓝宝石上观察到的发明实施例4制得得石墨烯的光学图

35.附图标记:10

‑

为cvd系统中的反应室、20

‑

绝缘衬底层、30

‑

第一石墨烯层、40

‑

铜箔层、50

‑

第二石墨烯层。

具体实施方式

36.本发明通过在绝缘衬底上设置金属衬底,催化碳源在金属衬底上生长石墨烯,并通过升温将金属衬底软化、贴合绝缘衬底,在去金属衬底后,获得绝缘衬底上的高质量的石墨烯。

37.本实施方式公开的一种在绝缘衬底上制备石墨烯的方法,包括以下步骤:

38.s1:将金属衬底置于绝缘衬底上,加热并通入生长碳源和氢气,形成从下至上依次为绝缘衬底层、第一石墨烯层、金属衬底层和第二石墨烯层的四层结构产物;

39.s2:对步骤s1的所述四层结构产物进行加热,使所述金属衬底层软化;

40.s3:将步骤s2的产物浸入酸性溶液中,去除软化的所述金属衬底层,得到绝缘衬底/石墨烯结构的产物。

41.以下以所述金属衬底为铜箔为例,结合4个具体实施例和2个对比实施例进一步具体说明本发明的制备方法,4个具体实施例和2个对比实施例均采用上述步骤在绝缘衬底上制备石墨烯。

42.请参阅图1,图1为本发明制备方法的装置示意图。首先按以下表1所列的绝缘衬底材料各准备三片2cm

×

2cm大小的绝缘衬底层20,用酒精洗净擦干后用氮气枪吹干净,同时准备尺寸略小于绝缘衬底层20的、厚度为25μm的铜箔层40,并将铜箔层40置于所述绝缘衬底层20上,然后间隔均匀地放入cvd系统的反应室10的最高温区中,再通入500sccm的氩气为保护气,防止铜箔氧化;

43.加热至所述cvd系统反应室10内温度达到1030℃;待反应室温度达到1030℃后,通入80sccm的氢气,使所述铜箔退火,退火时间为40min;再通入1.5sccm的甲烷和10sccm的氢气,开始石墨烯在所述铜箔上表面和下表面的生长过程,并持续20min;

44.石墨烯生长完毕后,保持气体参数不变,并按照以下表1所列的在所需时间内升温至所需反应温度,使所述铜箔达到熔化的临界温度使反应温度在60~120min内逐渐升至1080~1085℃;升温完毕后,关闭所述cvd系统电源;待反应室温度降至约1000℃时,停止通入甲烷,使所述cvd系统在10sccm氢气和500sccm氩气的环境下自然降温到室温,得到如图1所示的绝缘衬底/石墨烯/铜箔/石墨烯四层结构产物,其从下至上依次为绝缘衬底层20、第

一石墨烯层30、铜箔层40和第二石墨烯层50。

45.取5

‑

10g的过硫酸铵粉末和200ml的纯水,混合配备过硫酸铵溶液;将从反应室中取出的所述绝缘衬底/石墨烯/铜箔/石墨烯四层结构产物浸入所述过硫酸铵溶液中,在溶解铜箔层40的过程中,第二石墨烯层50也会碎裂到所述过硫酸铵溶液中;待所述铜箔溶解完后,取出未溶解的固体物,用氮气枪快速吹干,得到如图3所示的绝缘衬底/石墨烯结构的产物,其中,底层为绝缘衬底层20,上层为第一石墨烯层30。

46.表1

47.实施例编号绝缘衬底材料所需时间(min)所需反应温度(℃)实施例1石英1201084实施例2石英901084实施例3石英601084实施例4蓝宝石1201084对比实施例1石英901080对比实施例2石英901085

48.请参见图4,图4为本发明实施例1~3制备过程气体调节过程图,由图2可见,在将所述绝缘衬底和所述铜箔放置于cvd系统的反应室10后,cvd系统反应室10的反应温度在60min内逐渐升至1030℃,在cvd系统反应室10升温前即通入氩气(500sccm)作为保护气。

49.当cvd系统反应室10内温度升至1030℃时,氩气的通量维持不变,同时通入80sccm氢气,使所述铜箔退火40min,以利用高气流的氢气除去所述铜箔表面的氧化层以及部分杂质,使所述铜箔表面光滑平整,增加衬底表面的活性位点,有助于石墨烯的成核。

50.当退火结束后,通入1.5sccm的甲烷和10sccm的氢气,通过降低氢气通量避免氢气在高温环境下对石墨烯的刻蚀而导致石墨烯的生长受到抑制。甲烷在高温环境里,经所述铜箔的催化作用,在所述铜箔的上表面和下表面生长出石墨烯,该生长过程持续20min。

51.石墨烯生长完毕后,保持气体参数不变,并分别在60min、90min和120min内升温至于1084℃,使铜达到熔化的临界温度,所述铜箔软化,进而贴合所述绝缘衬底的表面,使绝缘衬底层20与铜箔层40之间的石墨烯附着在绝缘衬底层20上。

52.升温完毕后,关闭cvd系统反应室10的电源,待反应室温度降至约1000℃时,停止通入甲烷,使cvd系统反应室10在10sccm氢气和氩气(500sccm)的环境下自然降温到室温,得到绝缘衬底/石墨烯/铜箔/石墨烯四层结构的产物,从下至上依次为绝缘衬底层20、第一石墨烯层30、铜箔层40和第二石墨烯层50。

53.请同时参阅图5~7,图5~7依次为实施例1、实施例2和实施例3得到的贴合在绝缘衬石英片上的铜箔,由图可见,实施例1和实施例2中的铜箔虽然与绝缘衬底石英片贴合,但表面有裂痕,而实施例3中的铜箔与绝缘衬底石英片的贴合程度最高,且表面无裂痕。

54.出现上述结果主要是因为实施例1和实施例子2的升温时间太长使铜箔熔化,铜液体流出使铜箔表面出现裂纹。而铜液体流动容易撕裂长在绝缘衬底和铜箔之间的石墨烯,因此会导致石墨烯形貌不完整,质量下降。由此可见,在实施例3中在60min内升温至铜熔化的临界温度为最佳升温时间。

55.请同时参阅图6、图8和图9,其中,图8和图9分别为对比实施例1和对比实施例2制备得到的绝缘衬底石英片上得到的铜箔,由图可见,对比实施例1中,铜箔未能与绝缘衬底

石英片贴合;对比实施例2中,绝缘衬底石英片表面只留下零星的铜箔残余物;而实施例2中,铜箔能贴合在绝缘衬底石英片上。

56.出现上述结果主要是因为铜的熔点为1083.4℃,对比实施例1中,反应室的温度升至1080℃时,未达至铜的熔点,铜箔没有达到接近熔化的状态,因此未能贴合到绝缘衬底石英片上;对比实施例2中,反应室温度升至1085℃,超过了铜的熔点,使铜箔熔化成铜液体流出;而实施例2中,当步骤s2中反应室的温度升至1084℃,由于非常靠近铜的熔点,铜箔变软但并未熔化,因而能贴合在绝缘衬底石英片上。由此可见,实施例2中步骤s2的反应温度升至1084℃为最优温度。

57.需要说明的是,本发明所述在绝缘衬底山制备石墨烯的方法中,除了步骤s2中铜箔贴合绝缘衬底所需达到的临界温度以及升至铜箔熔化的临界温度所需要的时间之外,其他几个参数值对试验结果影响相对较小,因此上述三个实施例的其他几个参数均选用最优的参数值,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,本领域技术人员根据本发明内容选用较佳的其他参数亦可达到本发明的目的。

58.生长的石墨烯的质量

59.请参阅图10,图10为本发明实施例1制得的的石墨烯的拉曼图谱。一般石墨烯的拉曼图谱有三个主要的峰值,1350附近的d峰,1580附近的g峰和2700附近的2d峰。d峰又称为缺陷峰,其越小越好,一般用d峰和g峰的强度(intensity)比,即id/ig表征石墨烯的缺陷;2d是石墨烯最重要的一个峰,其位置和强度随石墨烯的层数有所变化,一般用2d峰的强度和g峰的强度比,即i2d/ig来表征石墨烯的层数,当比值大于2时,可以认为是单层石墨烯,1左右为双层。由图10可知,拉曼图谱中在1350附近几乎没有看到d峰,因此id/ig很小,可见采用本发明方法制得的石墨烯产物缺陷很少;而i2d/ig大于2,且2d峰的半高宽约为35cm

‑1,证明是单层石墨烯。

60.请参阅图11和图12,图11为用光学显微镜在石英上观察到的本发明实施例1制得的石墨烯的光学图,图12为用光学显微镜在蓝宝石上观察到的本发明实施例4制得的石墨烯的光学图。由图11和图12可见,采用本发明制备方法在不同绝缘衬底材料上制得的石墨烯薄膜厚度均匀,且较为完整、连续,说明石墨烯产物质量较高。

61.相较于现有技术,本发明的制备方法通过在绝缘衬底上铺设金属衬底,在高温条件下催化碳源在铜箔的上表面和下表面生长为石墨烯,并在石墨烯生长结束后升温至接近金属衬底熔化的临界温度,使金属衬底最大程度地与绝缘衬底表面贴合,进而使石墨烯附在绝缘衬底上,最后通过过硫酸铵溶液将铜箔除去,获得绝缘衬底/石墨烯结构的产物。整个过程直接在绝缘衬底上生长石墨烯,无需引入转移石墨烯的过程,克服了因转移过程而光刻胶残余物的缺陷,解决了转移过程中石墨烯容易产生褶皱破损和杂质吸附等问题,而制得的石墨烯为单层结构,缺陷少,质量高。本发明工艺简单,可操作性强,且成本低廉。

62.本发明并不局限于上述实施方式,如果对本发明的各种改动或变形不脱离本发明的精神和范围,倘若这些改动和变形属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。