1.本发明涉及一种阀,其包括阀壳体和截止元件,其中阀壳体包括用于容纳截止元件的空腔、用于流体流入空腔的至少一个进入口以及用于流体流出空腔的一个或更多个排出口,其中截止元件包括引导体并且可线性移动地至少部分地布置在进入口和排出口之间的阀壳体的空腔中。本发明还涉及一种用于输送流体的方法。

背景技术:

2.在许多技术制造工艺中,希望在连续流动的基础上使用总是充满和/或部分填充的材料供给管线进行操作。这方面的一个例子是由可再生原料纤维素制造成型的纤维素产品,例如纤维、箔、薄膜。在该制造工艺中,成型的纤维素产品是通过在有机溶剂中形成纤维素溶液并通过将纤维素/溶液熔体进行纺丝以形成纤维或薄膜来制造的。溶剂的优选形式是叔胺-n-氧化物,通常是n-甲基吗啉n-氧化物(nmmo)。这些纤维素溶液通常是高粘度的,粘度通常为50,000至100,000,000mpas。这种纤维素溶液制造工艺描述于ep0356419b1中。纤维素溶液加工的一个问题是所需的高加工温度(通常为80℃至130℃)以及纤维素溶液在这些温度下的不稳定性。因此,希望在无死区和无停滞的情况下运行。

3.在现有技术中已知各种形式的阀。de3815897c2公开了一种具有排放通道的启动阀节流单元,其具有加宽到挤出工具的排放通道。在启动阀节流单元的壳体中设置有引导和启动孔,启动阀和节流阀壳体在其横向于排放通道的轴线的纵向轴线方向上可位移且可旋转地布置在所述引导和启动孔中。启动和节流阀壳体具有两个闭合部分,节流阀壳体设置在这两个闭合部分之间。在内闭合部分上,在远离节流阀壳体的一侧上形成启动阀壳体。一方面这应该密封,另一方面在孔中留出一个启动排出口,该启动排出口从阀节流壳体通向外部。其他阀例如从de2751225、de102007047726和de102005037268中已知。

4.此外,us3,817,668和us3,746,481描述了使用齿轮作为控制流体流动的手段的熔体泵。然而,这些已证明不适用于热液体(特别是热的塑料液态熔体)的引入、分配、通量控制,并且不能用作切换和/或偏转分配阀。

技术实现要素:

5.本发明的目的在于改善或消除现有技术的至少个别缺点。本发明的目的尤其在于提供一种阀以及用于传输流体的方法,其中流体流动得到改善,并且可选择性地截止排出口。

6.该目的通过如开始说明的阀来实现,其中截止元件包括至少一个截止突出部,用于将排出口中的至少一个截止。

7.该目的进一步通过用于输送流体的方法来实现,其中在根据本发明的阀中调节和/或控制流体流动。

8.因此,阀的截止元件包括至少一个截止突出部,用于将排出口中的至少一个截止。流体可以经由由阀壳体界定的进入口流入到阀壳体的空腔中。截止元件至少部分地布置在

空腔中,其中截止元件相对于阀的阀壳体可移动。截止元件的至少一个截止突出部配置为其将至少一个排出口至少部分地截止。结果,根据截止元件的位置,流体不能经由截止排出口从阀流出或者仅能在有限程度上流出或者能够完全不受阻碍地流出。通过在空腔中移动截止元件,能够在至少一个截止突出部的帮助下调节至少一个排出口的截止,从而待截止的排出口能够在0和100%之间可变地截止。因此,可以对流过排出口的流体进行连续调节。优选地,在一个排出口完全截止的位置,至少两个其他排出口完全打开。

9.截止元件的截止突出部优选地具有舌状物的形式。在这种情况下,截止突出部配置为使得流过截止突出部的舌状物形状的流体可以被控制,从而流体流向截止突出部,并从该截止突出部沿至少一个打开的排出口方向偏转。通过这种方式,可以将流体输送到至少一个打开的排出口,特别是至少两个打开的排出口,并且可以防止流体通过被截止突出部截止的至少一个排出口逸出。操作的另一种可能性是将阀配置为在舌状物形状中仅一进一出,从而可以在没有死区的情况下进行截止。通过这种方式,可以控制流过排出口的流体。有利地,截止突出部形成为,在排出口中的第一个被截止突出部截止并且进入口和排出口中的第二个打开以用于流体流动的至少一个位置中,截止突出部的一个边缘至少部分地跟随排出口中的第二个的圆周。优选地,截止突出部形成为,在排出口之一被截止的截止突出部的至少一个位置中,至少两个排出口打开,尤其是完全打开。

10.替代地或附加地,截止突出部应当等同于流通凹部,其允许流体在至少一个进入口和不被至少一个截止突出部截止的排出口之间流动。在这种情况下,流通凹部是截止元件中的凹部,其经由空腔连接到至少一个进入口和至少一个排出口,优选地至少两个排出口,使得流体能够经由流通凹部从至少一个进入口流到至少一个排出口,优选地至少两个排出口。

11.优选排出口并且有利地进入口界定空腔的特别是棱柱形侧面。

12.根据本发明的阀可以用于高粘性液体和/或熔体的无死区供给、去除、切换和/或输送限制。由于截止元件的特殊构造,阀可以在相应的制造工艺中用于部分结晶高性能热塑性塑料领域的高粘度液体和熔体,热塑性塑料例如pek(聚醚酮)、ppek(聚酞嗪醚酮)、pps(聚苯硫醚)或无定形高性能热塑性塑料,如pai(聚酰胺酰亚胺)、ppsu(聚苯砜)、psu(聚砜)或pes(聚醚砜)。根据本发明的阀还可以用于部分结晶和无定形热塑性塑料的制造工艺,例如pa(聚酰胺)、pa6(聚酰胺6;来自己内酰胺的聚酰胺)、pa66(聚酰胺66;来自己二胺的聚酰胺)、pbt(聚对苯二甲酸丁二醇酯)、pom(聚甲醛)、pet(聚对苯二甲酸乙二醇酯)、pp(聚丙烯)、pe(聚乙烯)、ptfe(聚四氟乙烯)。此类方法和制造工艺通常包括挤出、注塑、吹塑、涂覆和喷涂技术,诸如,例如合成纺织纤维、塑料软管、塑料箔和薄膜以及电导线的保护和/或绝缘涂层的制造。

13.优选地,根据本发明的阀用于纤维素的制造或用于输送纤维素溶液的管线中。特别优选地,根据本发明的阀用于输送纤维素溶液,纤维素溶液用作成型工艺的挤出介质。在这种情况下,纤维素浓度选择为lyocell工艺的常用大小。纤维素溶液中的纤维素浓度因此可以是4%至23%,优选的是6%至20%,特别是8%至18%或10%至16%(所有%信息以质量%表示)。

14.优选纤维素溶液的溶剂是叔胺氧化物(胺-n-氧化物),特别优选的是n-甲基吗啉n-氧化物。或者或另外,其可以是离子溶剂。这样的离子溶剂描述于例如wo03/029329;

wo2006/000197a1;parviainen等,rsc adv.,2015,5,69728-69737;liu等,green chem.2017,doi:10.1039/c7gc02880f;hauru等,cellulose(2014)21:4471-4481;fern

á

ndez等,j membra sci technol 2011,s:4;等等,并且优选含有有机阳离子,诸如,例如铵鎓阳离子、嘧啶鎓阳离子或咪唑鎓阳离子,优选1,3-二烷基咪唑鎓盐如卤化物。这里也使用水,优选作为纤维素的非溶剂。特别优选的是纤维素和丁基-3-甲基咪唑鎓(bmim)的溶液,例如以氯离子作为平衡离子(bmimcl),或1-乙基-3-甲基-咪唑鎓(也优选作为氯化物、乙酸盐或二乙基磷酸盐)或1-己基-3-甲基咪唑鎓或1-己基-1-甲基吡咯烷鎓(优选具有双(三氟甲基磺酰基)酰胺阴离子)和水。其他离子溶剂是1,5-二氮杂双环[4.3.0]-5-壬烯鎓,优选乙酸盐;1-乙基-3-甲基咪唑鎓乙酸盐、1.3-二甲基咪唑鎓乙酸盐、1-乙基-3-甲基咪唑鎓氯化物、1-丁基3-甲基咪唑鎓乙酸盐、1-乙基-3-甲基咪唑鎓二乙基磷酸盐、1-甲基-3-甲基咪唑鎓二甲基磷酸盐,1-乙基-3-甲基咪唑鎓甲酸盐、1-乙基-3-甲基咪唑鎓辛酸盐、1,3-二乙基咪唑鎓乙酸盐和1-乙基-3-甲基咪唑鎓丙酸盐。

[0015]

有利的是,引导体具有在引导体的纵向方向上延伸的凹槽和/或阀壳体在进入口的方向上具有从排出口延伸的凹槽。特别地,凹槽在引导体的位移方向上延伸。当启动时,通过该凹槽可以实现压力释放。

[0016]

优选地,截止突出部布置在引导体的底面上并且凹槽延伸至底面。

[0017]

在优选实施方案中,凹槽的截面在截止突出部的方向上沿引导体的纵向方向连续增加,或者在进入口的方向上从一个排出口连续减小。通过这种方式,可以实现更温和的压力释放。

[0018]

有利的是,设置有至少两个、优选地至少三个排出口,其中排出口特别布置在垂直于空腔的纵向轴线的平面中。

[0019]

根据优选实施方案,截止突出部具有用于抵靠至少一个排出口的弯曲抵靠表面。有利地,抵靠表面具有与至少一个排出口相同的曲率,使得抵靠表面可以基本上紧密地抵靠弯曲的排出口,以覆盖排出口并因此将其截止。特别优选地,弯曲抵靠表面以恒定的曲率半径简单地弯曲,使得在截止元件的旋转期间,抵靠表面以恒定的距离(特别是以抵靠的方式)移动经过排出口。排出口的示例性曲率例如由于凹槽从空腔的限制壁得出,所述空腔例如可以是圆柱体。

[0020]

为了使截止元件在空腔中移动,有利的是阀具有用于移动、特别是用于截止元件的旋转和/或线性移动的驱动器。结果,截止元件能够自动运动。有利地,截止元件在驱动器的帮助下连续移动,以便连续截止至少一个排出口。有利地,截止元件可以通过驱动器进入排出口被截止(尤其是完全截止)的至少一个位置。

[0021]

根据优选实施方案,截止元件的引导体是大致圆柱形,其中至少一个截止突出部布置在大致圆柱形引导体的底面上。在这种情况下,截止突出部在引导体的纵向轴线的方向上延伸。有利地,截止元件可以在阀壳体的空腔中旋转。由于截止元件的旋转,截止突出部可以在空腔中沿径向移动(旋转),从而截止突出部可以移动到至少一个排出口并且因此将其覆盖并截止,并且由于旋转运动可以远离排出口,从而可以释放和打开。有利地,截止元件可以被带到每个排出口的至少一个位置,在该位置,相应的排出口被截止。

[0022]

根据一个特别优选实施方案,空腔是圆柱形,其中圆柱形空腔的纵向轴线与截止元件的大致圆柱形引导体的纵向轴线重合。结果,截止元件在阀壳体的空腔中能够实现最

佳容纳。

[0023]

根据一个特别优选实施方案,空腔中的截止元件具有公差,使得在截止元件的引导体和阀壳体之间的空腔中形成流体可以流过的间隙。结果,可以减少甚至避免流体在阀中的永久沉积。通过该间隙,限定的流体流可以围绕截止元件的引导体流动,从而在空腔中不会形成流体可以沉积在其中的死区。由于没有死区,防止了流体在根据本发明的阀中的长停留时间。有利地,截止突出部配置为在流体的流动和偏转期间不会形成任何死区并且能够实现流体的最佳输送。

[0024]

根据另一特别优选实施方案,密封件布置在截止元件的引导体与空腔之间,用于将截止元件相对于阀壳体密封。这具有可以完全密封截止元件的优点。

[0025]

为了阀与管道的简单连接,有利的是,阀壳体具有分别通过一个排出口连接到空腔的一个或更多个另外的空腔。在这种情况下,一个或更多个排出口是布置在阀壳体的邻接空腔的一个或更多个内表面上的开口。因此,排出口直接布置在空腔上。结果,通过至少一个进入口流到空腔中的流体可以通过未被截止突出部截止的排出口流出并且通过这些排出口被分配,从而可以优选地使用根据本发明的阀作为分配阀。根据优选实施方案,一个或更多个另外的空腔是圆柱形。一个截止突出部或多个截止突出部部分地或完全地阻塞一个或更多个排出口。通过截止突出部的位移,可以(例如通过旋转运动)阻塞其他排出口,使得能够实现流过空腔的流体到其他排出口的不同分布-即使在操作期间不中断通过进入口的流体流动。

[0026]

进一步有利的是,一个进入口布置在圆柱形空腔的底面上,特别是与圆柱形空腔的底面叠合(其中优选至少一个,特别优选至少两个,甚至更优选至少三个排出口布置在空腔的从底面突出的侧面上)。在这种情况下,进入口优选地布置在截止元件的大致圆柱形引导体的纵向方向上。优选地,截止元件布置在空腔中,使得至少一个截止突出部布置在引导体的面向进入口的底面上。结果,流体可以更好地从进入口流到空腔中。

[0027]

根据优选实施方案,空腔是穿过阀壳体的圆柱形孔,其中孔在阀壳体的相对两侧形成第一孔口和第二孔口。结果,通过孔产生空腔可以简单且廉价地制造阀壳体。截止元件因此可以简单地布置在阀壳体的空腔中并且可以出于维护目的再次从空腔中移除。

[0028]

根据特别优选实施方案,第一孔口形成进入口。结果,流体可以通过进入口经由第一孔口流到空腔中,然后在截止元件的帮助下被分配。

[0029]

为了更好地引导空腔中的截止元件,孔的直径等于截止元件的大致圆柱形引导体的直径,并且截止元件的大致圆柱形引导体至少部分地容纳在孔中,使得截止元件至少部分地从第二孔口突出。或者,引导体也可以与第二孔口齐平并且具有用于在引导体内部移动的相应的容纳装置。

[0030]

进一步有利的是,驱动器用于使截止元件围绕大致圆柱形引导体的纵向轴线旋转,其中驱动器接合在截止元件从第二孔口突出的端部处。通过这种方式,截止元件可以以节省空间的方式部分地布置在阀壳体的空腔中。

[0031]

在引导体从阀壳体突出的第二孔口的区域中,密封环、优选泄漏环能够安装在铣削到引导体中的凹槽中。这些密封环优选地由耐流体的柔性塑料环和盖环构成。特别优选地,密封环在第二孔口处布置在空腔的第二部分中的阀壳体上,使得密封环将阀壳体和截止元件的引导体之间的空腔中的间隙密封,以防止流体泄漏。

[0032]

可以在阀壳体和引导体之间构造间隙,使得由于所选择的配合而不使用密封件,间隙具有特定的流体介质泄漏流。结果,防止了介质在间隙中的任何永久沉积,并实现了无死区。

[0033]

根据在阀中输送的流体的粘度,可能存在通过阀壳体和引导体之间的空腔中的间隙从阀壳体流出的流体量太大的情况。在这种情况下,特别优选地可以使用密封环,并且可以通过拧紧将密封环紧固在阀壳体上的紧固螺钉而使这些密封环在空腔中在引导体的方向上向内凸出,使得流体在引导体与阀壳体之间的空腔中的间隙中的流动减少。通过这种方式,可以将泄漏流量设置为所需的量。

[0034]

根据优选实施方案,阀壳体具有至少两个排出口并且至少两个排出口布置在垂直于空腔的纵向轴线的平面中。有利地,排出口由此可以通过旋转截止元件而被截止。优选地,排出口的法线与进入口的法线正交。

[0035]

根据另一优选实施方案,至少一个截止突出部在截止元件的大致圆柱形引导体的纵向轴线的方向上形成大致圆柱形引导体的侧面的至少一部分的延伸部。结果,截止突出部可以最佳地截止至少一个弯曲的排出口。

[0036]

优选地,截止元件包括沿截止元件的移动方向延伸的凹槽和/或阀壳体具有在进入口的方向上从排出口延伸的凹槽。通过这种方式,可以避免或减少阀壳体内的过压。

[0037]

有利的是,至少一个、优选至少两个、特别优选至少三个排出口垂直于至少一个进入口布置。有利地,进入口由此永久地打开,其中排出口优选地可以通过旋转截止元件而被截止。优选地,截止突出部形成为使得在一个位置进入口完全或至少50%打开,并且一个或更多个排出口打开且一个或更多个排出口被截止。

[0038]

为了容易制造阀,优选的是阀壳体是棱柱形。特别优选地,阀壳体是长方体,其中底面特别是正方形。有利地,因此可以在阀壳体上布置四个排出口,其中优选地,在侧面的四侧中的每一侧上分别布置一个排出口。

[0039]

进一步有利的是,至少一个进入口布置在至少一个底面上,并且一个或更多个排出口布置在棱柱形阀壳体的侧面上。有利地,一个或更多个排出口可以因此被简单地截止。

[0040]

根据优选实施方案,阀壳体具有至少两个排出口,并且截止突出部适于截止至少两个、优选恰好两个排出口。结果,有利地,两个排出口可以借助截止突出部同时被截止。然而,截止突出部也可以配置为截止三个、四个、五个或更多个排出口。为了在阀壳体的四个排出口的情况下截止两个相邻的排出口,截止突出部优选地形成l形舌状物,该舌状物形成大致圆柱形引导体的侧面的180

°

的假想延伸部。例如,截止突出部用于截止具有n侧并且在阀壳体(优选棱柱形)的外壳的每一侧上具有一个排出口的阀壳体(优选棱柱形)的m个相邻排出口,其中截止突出部覆盖m/n*360

°

的角度。

[0041]

根据另一优选实施方案,阀壳体具有至少两个排出口,并且截止元件具有两个截止突出部用于截止至少两个、优选恰好两个排出口。两个截止突出部优选地彼此分离。结果,优选地,两个排出口可以通过两个截止突出部被截止,其中,在具有矩形底面和四个排出口的棱柱形阀壳体的情况下,截止突出部可以相对于彼此偏移90

°

或180

°

对齐。然而,在具有矩形底面的棱柱形阀壳体的情况下,也可以设置三个截止突出部,它们例如相对于彼此偏移90

°

并且用于截止三个排出口。为了更容易制造,有利的是将相邻的截止突出部彼此连接并因此产生例如截止270

°

的截止突出部。为了在阀壳体的四个排出口的情况下截止两

个相对的排出口,截止突出部优选地均形成舌状物,该舌状物在每种情况下形成大致圆柱形引导体的侧面的90

°

的假想延伸部。在具有不同形式的阀壳体的情况下,排出口可以相对于彼此偏移不同的角度。例如,在具有三棱柱形状和三个排出口的阀壳体的情况下,排出口可以相对于彼此偏移120

°

。具有六棱柱形式的阀壳体例如可以具有相对于彼此偏移60

°

的六个排出口。在棱柱阀壳体具有n侧并且棱柱的外壳的每一侧上具有一个排出口的的情况下,在m个排出口将被同时截止的情况下,一个或更多个截止突出部总体覆盖m/n*360

°

的角度。

[0042]

为了调节阀的温度,有利的是阀壳体具有加热和/或冷却手段。优选地,阀壳体具有用于输送加热和/或冷却介质的通道。

[0043]

根据优选实施方案,阀壳体在至少一个排出口处具有凹槽。由于流体可以从进入口经由凹槽流到排出口,因此可以避免阀壳体中的过压。

[0044]

根据另一优选实施方案,截止元件具有凹槽。由于流体可以从进入口经由凹槽流到排出口,因此也可以避免阀壳体中的过压。

[0045]

根据特别优选实施方案,阀壳体的凹槽和/或截止元件的凹槽是凹口,其中凹口尤其具有三角形或抛物线截面。阀壳体的凹槽和/或截止元件的凹槽的长度优选地在1mm和30mm之间,特别优选地在3mm和20mm之间。

[0046]

有利的是,阀的截止元件有规律地摆动,用于冲洗阀壳体和截止元件的引导体之间的空腔中的间隙。结果,可以改善间隙的冲洗,并且可以进一步减少间隙中流体的任何爆裂。根据优选的运动类型,截止元件在圆柱形空腔的纵向轴线的方向上以线性移动或在圆柱形空腔的轴向上以旋转运动的方式摆动。特别优选地,摆动运动的幅度在3mm和20mm之间,优选地在5mm和10mm之间,在线性移动的情况下或在

±1°

和

±

10

°

之间,在旋转运动的情况下,优选地在

±2°

和

±5°

之间。

附图说明

[0047]

在下文中参照附图中所示的非限制性示例性实施方案进一步解释本发明。

[0048]

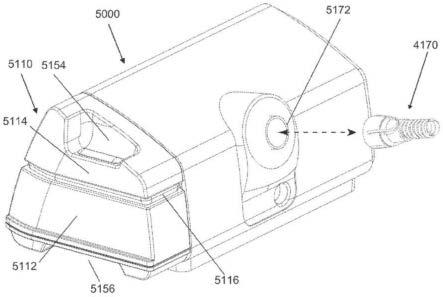

图1a以立体图示意性地示出了根据本发明的具有阀壳体和截止元件的阀;

[0049]

图1b以侧视图示意性地示出了根据图1a的阀;

[0050]

图1c示意性地示出了穿过根据图1b的阀的竖直截面;

[0051]

图1d示意性地示出了穿过根据图1b的阀的水平截面;

[0052]

图2a和图2b分别以立体图和侧视图示意性地示出了根据图1a的阀的阀壳体;

[0053]

图2c和图2d分别示意性地示出了通过根据图2b的阀壳体的竖直截面和水平截面;

[0054]

图3a至图3d分别以立体图、正视图、侧视图和平面图示意性地示出了根据图1a的阀的截止元件;

[0055]

图4a和图4b分别以立体图或侧视图示意性地示出了根据本发明的另外的阀;

[0056]

图4c和图4d分别示意性地示出了通过根据图4b的阀的竖直截面和水平截面;

[0057]

图5a至图5d分别以立体图、正视图、侧视图和平面图示意性地示出了根据图4a的阀的截止元件;

[0058]

图6a和图6b分别以立体图和侧视图示意性地示出了根据本发明的另外的阀;

[0059]

图6c和图6d分别示意性地示出了通过根据图6b的阀的竖直截面和水平截面;

[0060]

图7a和图7b分别以立体图和侧视图示意性地示出了根据图6a的阀的阀壳体;

[0061]

图7c和图7d分别示意性地示出了通过根据图7b的阀壳体的竖直截面和水平截面;

[0062]

图8a和图8b分别以立体图和侧视图示意性地示出了根据本发明的另外的阀的阀壳体;

[0063]

图8c和图8d分别示意性地示出了通过根据图8b的阀壳体的竖直截面和水平截面;

[0064]

图9a和图9b分别以立体图和侧视图示意性地示出了根据本发明的另外的阀;

[0065]

图9c和图9d分别示意性地示出了通过根据图9b的阀的竖直截面和水平截面;

[0066]

图10a至图10d分别以立体图、正视图、侧视图和平面图示意性地示出了根据图9a的阀的截止元件;

[0067]

图11a和图11b分别以立体图和侧视图示意性地示出了根据本发明的另外的阀;

[0068]

图11c和图11d分别示意性地示出了通过根据图11b的阀的竖直截面和水平截面;

[0069]

图12a至12d分别以立体图、正视图、侧视图和平面图示意性地示出了根据图11a的阀的截止元件;

[0070]

图13a至图13d分别以立体图、正视图、侧视图和俯视图示意性地示出了根据本发明的另外的阀的截止元件;

[0071]

图14a和图14b分别以立体图和侧视图示意性地示出了根据本发明的另外的阀;

[0072]

图14c和图14d分别示意性地示出了通过根据图14b的阀的竖直截面和水平截面;

[0073]

图15a和图15b示意性地示出了具有根据图9的阀和根据图14a的两个阀的阀布置;

[0074]

图16a示意性地示出了根据本发明的具有阀壳体和处于截止状态的截止元件的另外的阀;

[0075]

图16b示意性地示出了根据图16a的处于打开状态的阀;

[0076]

图17a示意性地示出了根据本发明的另外的阀的截面;

[0077]

图17b示意性地示出了根据本发明的另外的阀的截面;

[0078]

图18a和图18b分别以平面图和立体图示意性地示出了根据图17a的阀的截止元件;

[0079]

图19a和图19b分别以平面图和立体图示意性地示出了根据本发明的阀的截止元件。

具体实施方式

[0080]

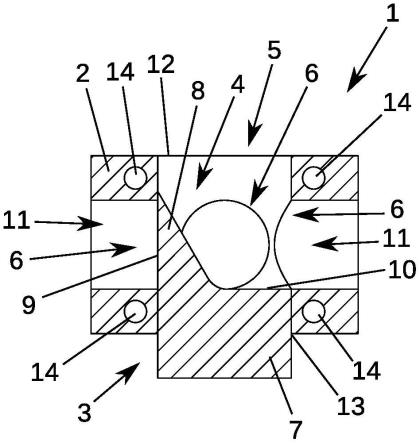

图1a至图1d示出了根据本发明的包括阀壳体2和截止元件3的阀1,其中阀壳体2具有用于容纳截止元件3的空腔4、用于使流体流动到空腔4中的进入口5、以及用于使流体从空腔4中流出的四个排出口6。阀壳体2为棱柱形,其中棱柱的底面为正方形。阀壳体2的空腔4为穿过阀壳体2的圆柱形孔,其中该孔在阀壳体2的相对两侧形成第一孔口12和第二孔口13,所述阀壳体2的相对两侧形成棱柱形阀壳体2的方形底面和方形顶面。在这种情况下,第一孔口12形成阀壳体1的进入口5,使得进入口5与圆柱形空腔4的底面叠合并且布置在棱柱形阀壳体2的方形顶面。结果,第一孔口12设置在顶面上,第二孔口13设置在棱柱形阀壳体2的底面上。形成空腔4并垂直于棱柱形阀壳体2的底面和顶面布置的孔的直径等于截止元件3的大致圆柱形引导体7的直径。进入口5布置在顶面上,并且四个排出口6各自经由棱柱形阀壳体2的侧面的四侧之一可到达。结果,四个排出口6垂直于进入口5布置,并且在每种情

况下相互偏移90

°

。此外,四个排出口6布置在垂直于空腔4的纵向轴线的平面中。

[0081]

引导体7容纳在孔中,使得截止元件3部分地从第二孔口13突出。截止元件3包括引导体7和用于分别截止排出口6中的一个的截止突出部8,其中截止元件3可移动地且部分地布置在阀壳体2的空腔4中。截止突出部8具有弯曲抵靠表面9,用于在截止排出口6时抵靠排出口6。截止突出部8配置为使得其可以使空腔4中的待输送介质没有死区地偏转。至少一个截止突出部8的数量和布置必须根据与阀壳体2共同作用的功能相匹配。如图1d所示,截止元件3的引导体7大致是圆柱形,其中截止突出部8布置在大致圆柱形引导体7的底面10上。在这种情况下,截止突出部8在截止元件3的引导体7的纵向轴线的方向上形成大致圆柱形引导体7的侧面的一部分的假想延伸部。因此,弯曲抵靠表面9是引导体7的侧面的一部分的假想延伸部。空腔4是圆柱形,其中圆柱形容纳部4的纵向轴线与截止元件3的大致圆柱形引导体7的纵向轴线重合。

[0082]

在根据图1a至图1d所示的实施方案中,阀壳体2具有四个另外的空腔11,其中另外的空腔11是圆柱形并且分别通过排出口6中的一个连接到空腔4。结果,四个圆柱形另外的空腔11的纵向轴线布置在垂直于圆柱形空腔4的纵向轴线的平面中,并且形成四个孔,每个孔布置在棱柱形阀壳体2的侧面的四侧之一。

[0083]

阀1具有图1a至图1d中未示出的驱动器,用于使截止元件3围绕大致圆柱形引导体7的纵向轴线旋转,其中驱动器接合在从第二孔口13突出的截止元件3的端部处。

[0084]

如图1d所示,截止突出部8用于截止四个排出口6中的一个。为此,截止突出部8的弯曲抵靠表面9配置为通过旋转截止元件3而能够分别覆盖一个排出口6,使得流体不能流过被覆盖的排出口6。当截止元件3进一步旋转90

°

时,截止的排出口6再次打开,并且偏移90

°

布置的相邻排出口6被截止突出部8截止。结果,根据截止突出部8的位置,四个排出口6中的一个可以截止,其他三个排出口6可以打开。因此,通过进入口5流入的流体可以通过三个打开的排出口6从阀1流出。由于排出口6均设置为相对于彼此偏移90

°

,因此截止突出部8覆盖90

°

,如图1d所示。通过将截止元件在0

°

和90

°

之间旋转,截止的排出口6可以逐渐部分地打开。在这种情况下,同时相邻的排出口6连续地逐渐关闭。此外,借助截止元件3从第二孔口13沿圆柱形空腔4的纵向轴线方向的线性移动,可以打开所有排出口6。在截止元件3沿相反方向,即在进入口5的方向上线性移动的情况下,所有的排出口6可以被截止,由此引导体7覆盖并因此截止四个排出口6。

[0085]

如图1a至图1d所示,阀壳体2具有用于传导加热和/或冷却介质的加热和/或冷却通道14。借助加热和/或冷却介质,可以加热或冷却阀1以及因此流过阀1的流体。以下流体可用作加热和/或冷却介质:

[0086]-水性加热或冷却介质,例如水或水-醇混合物,诸如,例如乙二醇

[0087]-导热油,诸如,例如矿物油,诸如,例如柴油

[0088]-作为冷却介质的空气

[0089]-作为加热介质的水蒸气

[0090]-适用于应用和工艺条件的所有其他液体或气体。

[0091]

此外,加热也可以是电的,例如使用加热碗或加热带。

[0092]

取决于应用,温度控制可以在0和350℃之间的范围内进行,优选在60和170℃之间,特别优选在80和120℃之间。为了避免密封死区,大致圆柱形截止元件3具有与圆柱形空

腔4相适应的限定公差。针对阀1的输送介质和操作状态(流体压力、温度)进行了优化,可以在截止元件3和阀壳体2之间产生限定的间隙,这导致沿截止元件3的限定流。间隙被该流定期冲洗并且阻止了材料在阀壳体2中的永久沉积,因此确保了无死区。流体流动可以通过阀壳体2的底面上外部的压力密封件来调节。由于截止元件3在进入口5的方向上沿圆柱形空腔4的纵轴方向定期反复的、摆动的线性移动,可以改善在阀壳体2和截止元件的引导体7之间的空腔4中的间隙的冲洗,并且可以进一步减少间隙中流体的任何爆裂。

[0093]

根据本发明的阀1可以用于例如纤维素/胺氧化物溶液的制造工艺中。由于截止元件3的构造,防止了纺丝物质在系统的死区中积聚和分解。即使纺丝物质在阀1中相当长时间存储的情况下,截止元件3也不会卡在阀壳体2中,因为截止元件3可以周期性地运动和冲洗。因此,本发明还提供一种将纤维素在叔胺氧化物水溶液中的溶液通过阀1输送的方法,其中可以周期性地调节和改变阀壳体2中纤维素溶液的流速,以确保能够进行纤维素/胺氧化溶液的安全排放、分配和安全运输。

[0094]

以下材料尤其可用于制造截止元件3和阀壳体2,其中截止元件3和阀壳体2可以包括不同的材料:

[0095]-钢、工具钢、非合金钢、铬镍钢,例如符合din en 10088-3的不锈钢,例如x5crni18-10(1.4301)或

[0096]-铝,例如可硬化的铝镁硅合金,例如en aw-6060或

[0097]-塑料,例如热塑性塑料,例如ptfe或

[0098]-所有其他尺寸稳定的材料,能够承受所需的工艺条件。

[0099]

图2a至图2d示出了根据图1a至图1d的实施方案的阀壳体2,其中没有加热和/或冷却通道14。四个排出口6和四个圆柱形的另外的空腔11可以由相互垂直引导的两个孔产生,由此阀壳体2在棱柱形阀壳体2的外壳的两个相互垂直的侧面上钻孔。因此形成一个十字形空腔。垂直于该十字,空腔4和进入口5以及第一孔口12和第二孔口13可以由另外的孔产生。

[0100]

图3a至图3d示出了根据基于图1a至图1d所示的发明的阀1的实施方案的截止元件3。该截止元件3还可以与图1a至图1d所示的实施方案以外的阀1的实施方案结合使用。截止元件3的引导体7大致是圆柱形,其中截止突出部8布置在截止突出部8的大致圆柱形引导体7的大致圆形底面10上。截止突出部8在垂直于大致圆形底面10的引导体7的纵向轴线的方向上形成大致圆柱形引导体7的侧面的一部分的假想延伸部。如图3a至图3d所示,截止突出部8大致由圆柱形引导体7的侧面的延伸部和一个限制平面限定,该限制平面穿过大致圆形底面10的中心点并且将该底面10分割,例如二等分,并与圆柱形引导体7围成一个角度α,该角度与底面积7(d1)和开口11(d2)之比成比例:αf(d2/d1)。此外,截止突出部8具有两个凹部15,两个凹部15布置在截止突出部8的相对两侧并且由限制平面、底面10和大致圆柱形引导体7的侧面的延伸部限定。此外,凹部15具有圆弓形限制线16,当截止排出口6时,该限制线16紧靠与截止的排出口6相邻的两个排出口6的轮廓。凹部15用于流体从进入口5流向排出口6的最佳流动。

[0101]

图4a至图4d示出了根据本发明的另外的阀1,其具有根据图2a至图2d的阀壳体2和用于截止两个排出口6的截止元件3。在这种情况下,截止突出部8覆盖180

°

的角度,从而如图4d所示,彼此呈90

°

布置的两个相邻的排出口6借助于截止元件3可以同时截止。因此,总共四个排出口中彼此呈90

°

布置的另外两个排出口6是打开的,使得流体可以从阀1流过这

两个排出口6。

[0102]

图5a至图5d示出了根据图4a至图4d的阀1的截止元件3。截止突出部8覆盖大致圆柱形引导体7的大致圆形底面10的四分之三。大致圆形底面10与截止突出部8的两个凹部15邻接,使得凹部15相互偏移90

°

。凹部15用于改善从空腔4流向排出口6的流体流动,所述排出口6未被截止突出部8截止,因此是打开的。在这种情况下,在截止突出部8的帮助下,在图4a至图4d所示的阀壳体2中,可以截止总共四个排出口中的彼此偏移90

°

的两个相邻排出口6。

[0103]

图6a至图6d示出了根据本发明的另外的阀1,其具有根据图3a至图3d的截止元件3。阀壳体2为棱柱形,具有方形底面和顶面,其中进入口5布置在棱柱形阀壳体2的顶面上。在根据图6a至图6d所示的实施方案中,阀壳体2具有另外的空腔11,其中另外的空腔11具有斜圆柱体的形式并且布置在棱柱形阀壳体2的外壳的一侧。另外的空腔11通过排出口6连接到阀壳体2的空腔,其中排出口6垂直于进入口5布置。另外的空腔11可以由孔产生,从而穿过棱柱形阀壳体2的外壳的一侧阀壳体2被钻孔。通过旋转阀壳体2中的截止元件3,可以完全或部分地连续截止一个排出口6。从开放的排出口6(其中截止突出部8布置在空腔4的与该排出口6相反的一侧,并且其中排出口6和截止突出部8以相同高度布置在圆柱形空腔4的轴向方向上)开始,截止元件3以这样的方式旋转,其使得截止突出部8在排出口6的方向上移动。一旦由于截止突出部8的旋转而使截止突出部8部分地覆盖排出口6,未被截止突出部8覆盖并因此开放的排出口6的截面变小,使得通过排出口6的流体流减小。在截止元件3进一步旋转期间,排出口6的自由截面进一步减小,使得通过排出口6的流体流进一步减少。结果,可以对从阀1通过排出口6的流体流进行连续流动调节。由于流体通过进入口5流入空腔4并在截止元件3的帮助下进一步输送到排出口6,因此在阀壳体2中不存在死区。由于引导体7被在阀壳体2和引导体7之间的空腔4中的间隙中流动的流体冲洗,在可移动的截止元件3和静止的阀壳体2之间不存在死区。

[0104]

图7a至图7d示出了根据图6a至图6d所示的发明的阀1的示例性实施方案的阀壳体2。圆柱形空腔4的纵向轴线和倾斜的圆柱形的另外的空腔11围成大约75

°

的角度。

[0105]

图8a至图8d示出了根据本发明的另外的阀的阀壳体2。与根据图1a至图1d所示的实施方案的阀壳体2相比,阀壳体2具有两个另外的空腔11,两个另外的空腔11在壳体的一侧上一个布置在另一个之上,使得阀壳体2总共具有五个另外的空腔11,五个另外的空腔11通过五个排出口6连接到阀壳体2的空腔4。通过旋转截止元件3,可以共同截止或打开一个布置在另一个之上的两个排出口6。由于截止元件3在空腔4中的线性移动,一个布置在另一个之上的两个排出口6中更靠近进入口5的一个可以保持打开,而另一个可以保持截止。

[0106]

图9a至图9d示出了根据本发明的另外的阀1,其中阀壳体2是棱柱形。棱柱的底面和顶面呈等边三角形。类似于根据图1a至图1d所示的实施方案的阀壳体2,阀1具有三个排出口6和三个另外的空腔11,其中另外的空腔11是圆柱形并且分别通过排出口6中的一个连接到空腔4。结果,三个圆柱形的另外的空腔11的纵向轴线布置在垂直于圆柱形空腔4的纵向轴线的平面中并形成三个孔,每个孔布置在棱柱形阀壳体2的侧面的三侧之一上。因此,三个孔各自围成120

°

的角度。

[0107]

图10a至图10d示出了根据图9a至图9d的阀1的截止元件3。截止突出部8覆盖大致圆柱形引导体7的大致圆形底面10的三分之二。截止突出部8的两个凹部15邻接大致圆形底

面10,使得凹部15相对于彼此呈120

°

偏移。结果,根据图9a至图9d所示的实施方案的阀壳体2的三个排出口6中的一个开口可以被截止。

[0108]

图11a至图11d示出了根据本发明的另外的阀1,其中阀壳体2是棱柱形。棱柱的底面和顶面呈六边形。类似于根据图1a至图1d所示的实施方案的阀壳体2,阀1具有六个排出口6和六个另外的空腔11,其中另外的空腔11是圆柱形并且分别通过排出口6中的一个连接到空腔4。因此,六个圆柱形的另外的空腔11的纵向轴线布置在垂直于圆柱形空腔4的纵向轴线的平面中并且形成六个孔,每个孔布置在棱柱形阀壳体2的侧面的六侧之一。因此,六个孔各自围成60

°

的角度。根据图11a至图11d所示的实施方案的截止元件3具有两个截止突出部8并且用于截止两个相对的排出口6。

[0109]

图12a至图12d示出了根据图11a至图11d的阀1的截止元件3。两个截止突出部8布置在大致圆柱形引导体7的大致圆形底面10的相对两侧,并且每个都具有舌状物的形式。在这种情况下,截止突出部8每个都覆盖引导体7的延伸侧面的60

°

,使得在根据图11a至图11d所示的实施方案的具有六边形底面的棱柱形阀壳体2的情况下,可以截止两个相对的排出口6。

[0110]

图13a至图13d示出了根据本发明的截止元件3的另外的实施方案,其与图3a至图3d所示的截止元件3的实施方案相比,具有两个相同类型的截止突出部8。在这种情况下,除了根据图3a至图3d的截止元件3的截止突出部8之外,在大致圆形底面10的相对侧上还设置有另外的截止突出部8,使得一个截止突出部8是关于圆柱形引导体7的纵向轴线镜像的另外的截止突出部8的镜像。

[0111]

图14a至图14d示出了根据本发明的阀1的另外的实施方案。阀壳体2对应于根据图2a至图2d中示出的阀壳体2的实施方案的一个布置在另一个之上的两个阀壳体2,其中根据图2a至图2d一个布置在另一个之上的两个阀壳体2中较低的一个,即更加远离进入口5的一个具有三个排出口6而不是四个排出口6。因此,在根据图14a至图14d的棱柱形阀壳体2的外壳的三侧上,设置了在圆柱形空腔4的纵向轴线方向上偏移的两个另外的空腔11,并且在外壳的一侧上设置一个另外的空腔11。结果,阀壳体具有四个上排出口6和三个下排出口6,其中上排出口5比下排出口5更靠近进入口6。如果截止元件3定位在空腔4中使得截止突出部8布置在与四个上排出口6相同的高度处,则三个下排出口6被截止。此外,四个上排出口6中的一个可以至少部分地截止。如果截止元件3在第二孔口13的方向上线性移动,使得截止突出部8布置在与三个下排出口6相同的高度,则四个上排出口6打开。此外,三个下排出口6中的一个可以借助于截止突出部8至少部分地截止,其中另外两个下排出口打开。

[0112]

图15a和图15b示出了根据基于图9a至图9d中示出的实施方案的发明的阀1,在其上根据图14a至图14d所示的实施方案的一个阀1分别布置在棱柱形阀壳体2的外壳的两侧。

[0113]

图16a和图16b示出了根据本发明的另外的阀1,其包括阀壳体2和截止元件3,其中阀壳体2具有用于容纳截止元件3的空腔4、用于使流体流动到空腔4中的进入口5、以及用于使流体从空腔4中流出的排出口6。截止元件3包括引导体7和用于截止排出口6的截止突出部8,并且可移动地布置在阀壳体2的空腔4中。截止突出部8具有用于抵靠排出口6的弯曲的抵接表面9。在根据图16a和图16b所示的实施方案中,弯曲的抵接表面9是圆弧形,以便能够抵靠排出口6。进入口5布置在圆柱形的另外的空腔11的侧面上。进入口5连接空腔4和垂直于空腔4的另外的空腔11。截止元件3的引导体7大致是圆柱形,其中截止突出部8布置在大

致圆柱形引导体7的底面10上。空腔4具有圆柱形第一部分17和布置在第一部分17和另外的空腔11之间的第二部分18。在这种情况下,圆柱形的另外的空腔11布置在空腔4的圆柱形第一部分17的纵向方向上,其中圆柱形的另外的空腔11的纵向轴线垂直于圆柱形第一部分17的纵向轴线。截止突出部8具有与空腔4的第二部分18相同的形状。截止元件3在空腔4中布置成使得空腔4的圆柱形第一部分17的纵向轴线与截止元件3的大致圆柱形引导体7的纵向轴线重合。

[0114]

在根据图16a和图16b所示的实施方案中,进入口5布置在空腔4的圆柱形第一部分17的侧面上。空腔4的第一部分17是穿过阀壳体2的圆柱形孔,其在与空腔4的第二部分18相对的一侧形成第二孔口13。引导体7容纳在孔中,使得截止元件3从第二孔口13部分地突出。阀1具有用于使截止元件3沿大致圆柱形引导体7的纵向轴线方向线性移动的驱动器19,其中驱动器19接合在截止元件3从第二孔口13突出的端部处。

[0115]

在图16a中,阀1处于关闭状态,其中截止突出部8的弯曲抵靠表面9抵靠进入口5。此外,截止元件3的引导体7抵靠排出口6并将其截止,从而没有流体可以从进入口5流到阀1的空腔4中并进一步流到排出口6。在该位置,截止突出部8布置在空腔4的第二部分18中并且引导体7布置在空腔4的第一部分17中。为避免流体在阀1中出现死区,可以在阀壳体2和引导体7之间的空腔4内形成间隙,使得流体可以通过进入口5经由间隙流到空腔4中,并进一步流到排出口6和另外的空腔11。结果,可以避免流体在阀1中的长停留时间。在截止元件3在空腔4的圆柱形第一部分17的纵向方向上沿第二孔口13的方向线性移动期间,截止元件3的引导体7移动经过进入口5。在引导体7经过期间,进入口5连续打开,使得流体可以通过部分打开的进入口5流到空腔4中并进一步流到排出口6和另外的空腔11。在这种情况下,空腔4中的流体被大致圆柱形引导体7的底面10和截止突出部8的弯曲抵靠表面9引导,使得空腔4中的流体流动得到改善。在截止元件3沿第二孔口13的方向进一步线性移动期间,进入口5进一步打开直到引导体7不再覆盖进入口5,如图16b所示,进入口5完全打开。在这种情况下,大致圆柱形引导体7的底面10在远离排出口6的一侧与进入口5接触。借助截止突出部8的底面10和弯曲抵靠表面9,流体在空腔4中沿排出口6的方向被引导,其中与没有截止突出部8的截止元件相比,流体的流动得到改善。

[0116]

为了避免阀壳体2内部的过压,如图17a所示,阀壳体2可以在至少一个排出口6处具有凹槽20。优选地,凹槽20布置在排出口6面向进入口5的一侧。

[0117]

或者,如图17b所示,为了避免阀壳体2内部的过压,截止元件3可以具有凹槽20。优选地,凹槽20布置在大致圆柱形引导体7的侧面和底面10之间的边缘上,其中截止突出部8布置在同一底面10上。

[0118]

图18a和图18b示出了图17b中所示的阀1的截止元件3。截止元件3的凹槽20是具有三角形截面的四面体凹口并且布置在大致圆形底面10的与截止突出部8相对的一侧上。凹槽20在大致圆柱形引导体7的纵向轴线的方向上对齐,并且伸到底面10中。

[0119]

图19a和图19b示出了根据本发明的另外的阀1的截止元件3。截止元件3具有截止突出部8和具有抛物线截面的凹槽20。凹槽20布置在大致圆柱形引导体7的大致圆形底面10的与截止突出部8相对的一侧上。凹槽20在大致圆柱形引导体7的纵向轴线的方向上对齐,并且伸到底面10中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。