用于制备

ω-烷二醇单硝酸酯的方法

1.本发明涉及一种用于制造ω-硝基氧基-c

3-10

烷-1-醇的安全且有效的方法。

2.全球气温正在上升,这一过程被称为全球变暖或气候变化。减少这种变暖效应的主要焦点之一是减少排放到大气中的温室气体的量。温室气体从几个不同的天然和人为来源排放;然而,具有最大影响的两个来源是是农业产业和化石燃料工业。在农业中,反刍动物,特别是牛,是生物甲烷形成的主要贡献者,并且据估计,阻止由反刍动物形成甲烷几乎会稳定大气中的甲烷浓度。

3.已报道3-硝基氧基丙醇(3-nitrooxypropanol,3-nop,也称为3-硝基氧基-丙-1-醇或1,3-丙二醇单硝酸酯)在减少反刍动物的甲烷形成方面非常有效,而不会以对宿主动物有害的方式影响微生物发酵(wo-2012/084629)。此外,wo-2012/084629公开了通过使3-溴丙醇在乙腈中与硝酸银反应来制备3-硝基氧基丙醇,然而,这种方法在工业规模生产中不经济。

4.用于工业规模生产ω-硝基氧基-c

3-10

烷-1-醇的潜在途径涉及相应α,ω-烷二醇的直接硝酸酯形成。然而,这种反应往往选择性差,并导致大量二硝化烷二醇的形成。此外,这种途径需要高安全性措施,因为有机硝酸盐和甚至二硝酸盐是爆炸性的并且因此即使在稀溶液中也难以处理。

5.α,ω-烷二醇的直接硝酸酯形成的替代方案是一种三步方法,该三步方法涵盖在硝酸酯形成之前(例如通过乙酰化)临时保护两个醇基团中的一个醇基团,之后进行硝酸酯形成并在硝酸酯形成步骤之后连续去除相应的保护基团。然而,即使安全性和选择性因此得到提高,但是附加反应步骤通常导致总体产率的显著损失和处理成本的显著增加。

6.因此,一直需要优化所述三步方法,以允许从α,ω-烷二醇开始安全且经济地生产大量ω-硝基氧基-c

3-10

烷-1-醇。此外,还需要后处理策略来允许定量回收反应物和溶剂。

7.令人惊讶的是,现已发现在高度专业化的三步方法中可以高产率获得ω-硝基氧基c

3-10

烷-1-醇,例如特别是3-硝基氧基丙醇,同时维持反应稳定性并因此确保方法安全性。

8.所述方法包括以下连续步骤:(a)用酰化剂酰化对应的α,ω-烷二醇;(b)用硝化剂进行所得α,ω-c

3-10

烷二醇单酰化物的硝酸酯形成,以形成α,ω-c

3-10

烷二醇单硝酸酯单酰化物;之后(c)水解酰基以获得相应的α,ω-c

3-10

烷二醇单硝酸酯;以及(d)进行溶剂后处理。

9.单独步骤(a)至(d)是新的。

10.因此,在第一实施方式中,本发明涉及如下用于溶剂后处理的方法:

11.(d)一种通过蒸馏从包含α,ω-c

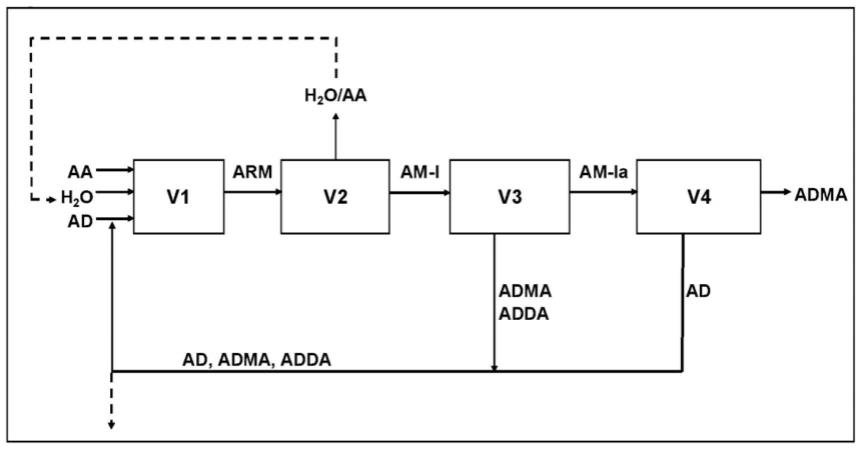

3-10

烷二醇单硝酸酯优选地丙二醇单硝酸酯和惰性溶剂的溶液中去除和回收所述惰性溶剂的方法,所述方法包括将包含惰性溶剂和α,ω-c

3-10

烷二醇单硝酸酯的混合物的级分进行部分冷凝和连续回料至所述蒸馏中。

12.在另一个实施方式中,本发明涉及一种用于制备α,ω-c

3-10

烷二醇单硝酸酯,优选丙二醇单硝酸酯的方法,所述方法包括紧接上述步骤(d)的以下步骤:在所述步骤(d)之前依次进行的(a)至(c),所述步骤是

mononitrate monoacetate,在本文中也称为pdmnma)。

22.如本文所用的术语“α,ω-烷二醇二硝酸酯”是指如上所定义的直链α,ω-烷二醇,其中两个羟基都已被硝化,例如1,3-丙二醇二硝酸酯、1,4-丁二醇二硝酸酯、1,5-戊二醇二硝酸酯,1,6-己二醇二硝酸酯、1,7-庚二醇二硝酸酯、1,8-辛二醇二硝酸酯、1,9-壬二醇二硝酸酯和1,10-癸二醇二硝酸酯。在根据本发明的所有实施方式中,特别优选的是1,3-丙二醇二硝酸酯(1,3-propanediol dinitrate,在本文中也称为pddn)。

23.如本文所用的术语“惰性溶剂”(也缩写为“s”)被理解为意指在反应介质中和操作条件下不参与化学反应,并且对反应物和反应产物都是惰性的溶剂。在一个优选实施方式中,惰性溶剂是卤化溶剂。术语

‘

卤化溶剂’意指含有一个或多个卤素原子的溶剂,并且是指选自但不限于二氯甲烷、二碘甲烷、四氯化碳、二氯乙烷或氯仿的任何溶剂。最优选地,在本发明的所有实施方式中,惰性溶剂是二氯甲烷(dichloromethane,在本文中也称为dcm)。

24.如根据本发明所用的术语“基本上由

……

组成”是指除了所列出的组分/成分/溶剂等之外,没有有目的地添加另外的组分。然而,不排除可能存在由相应原材料引入的少量杂质。

25.惰性溶剂的去除和回收

26.本发明涉及一种用于通过蒸馏从包含惰性溶剂和α,ω-c

3-10

烷二醇单硝酸酯优选1,3-丙二醇单硝酸酯的混合物中去除和回收惰性溶剂的方法,所述方法包括将包含惰性溶剂和α,ω-c

3-10

烷二醇单硝酸酯的混合物的液体级分部分蒸发和冷凝并连续回料到所述蒸馏中。

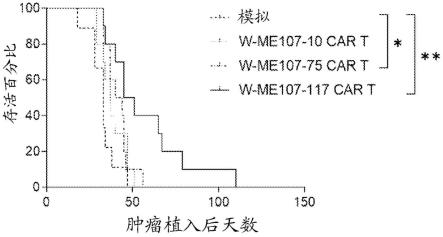

27.优选地,所述蒸馏在蒸发器装备(setup)中执行,甚至更优选地在包括1个至5个蒸发器,更优选地2个至4个蒸发器的蒸发装备中执行。图4中示出例示性且优选的蒸发器装置。

28.所述方法优选地还包括分离如例如通过使用fid检测器的gc色谱法测定的,纯度为至少95重量%,优选地至少97重量%,最优选地至少98重量%的α,ω-c

3-10

烷二醇单硝酸酯。

29.优选地,分离的α,ω-c

3-10

烷二醇单硝酸酯还包含小于1%的惰性溶剂,更优选地小于0.5%的惰性溶剂,最优选地小于0.1%的惰性溶剂。

30.如本文所用的术语“蒸发器”是指用于将化学物质或化学物质混合物(例如惰性溶剂和α,ω-c

3-10

烷二醇单硝酸酯的溶液)的液体形式转变成其气体形式/蒸汽的设备(device)。应当理解的是,液体也可以仅部分蒸发或部分汽化成气体形式,而所述液体的部分保持液态。所述方法可用于分离混合物,例如通过如本文所述的部分蒸发和部分冷凝。

31.如本文所用的术语冷凝器是指用于通过冷却将气态物质或气态混合物冷凝成液态的设备或单元。

32.在一个特别有利的实施方式中,根据本发明的溶剂去除和回收包括以下步骤:

33.(s-1)提供包括3个蒸发器的蒸发器装备,

34.(s-2)将包含在惰性溶剂(在本文中也称为s-i)中的α,ω-c

3-10

烷二醇单硝酸酯的溶液进料到第一蒸发器(图4:e1)上并施加400毫巴至600毫巴的压力,从而产生气相(i)(在本文中也称为gp-i)和液相(i)(在本文中也称为lp-i),其中所述液相(i)包含约70重量%至95重量%的α,ω-c

3-10

烷二醇单硝酸酯,

35.(s-3)将所述气相(i)进料到第一(部分)冷凝器(c1)上以通过冷却至20℃至40℃的温度,优选地至20℃至35℃的温度,更优选地至25-30℃的温度来去除第一液体级分(在本文中也称为lf-i),同时将剩余的气相(ii)(在本文中也称为gp-ii)传递到第二冷凝器(图4:c2)上,

36.(s-4)将来自步骤(s-2)的液相(i)(lp-i)进料到第二蒸发器(图4:e2)上并施加50毫巴至150毫巴的压力,从而产生气相(iii)(在本文中也称为gp-iii)和液相(ii)(在本文中也称为lp-ii),其中所述液相(ii)包含大于95重量%,优选地大于97重量%,最优选地大于98重量%的α,ω-c

3-10

烷二醇单硝酸酯,

37.(s-5)将气相(iii)进料到第三(部分)冷凝器(图4:c3)上以通过冷却至10℃至30℃的温度,优选地至20℃至30℃的温度,更优选地至20至25℃的温度来去除第二液体级分(在本文中也称为lf-ii),同时将剩余的气相(iv)(在本文中也称为gp-iv)传递至第四冷凝器(图4:c4)来液化惰性溶剂,以及

38.(s-6)将来自步骤(s-4)的液相(ii)(lp-ii)进料到第三蒸发器(图4:e3)上并施加5毫巴至10毫巴的压力,

39.前提条件是lf-i和lf-ii中的至少一者被回料到第一蒸发器或第二蒸发器上。

40.应当理解的是,液体级分(i)和(i)仍然含有α,ω-c

3-10

烷二醇单硝酸酯,所述α,ω-c

3-10

烷二醇单硝酸酯通过所述回料被回收。

41.图4中示出了根据本发明的示例性(同时是优选的)去除和回收过程。

42.在根据本发明的部分冷凝中,将蒸汽流(蒸发流)在冷凝器中部分冷凝(液化)。将剩余的(未冷凝的)蒸汽传递至在较低温度下操作的后续(总)冷凝器,以几乎液化剩余的溶剂。

43.优选地,步骤(s-2)中的惰性溶剂中的α,ω-c

3-10

烷二醇单硝酸酯的量选自10重量%至50重量%至的范围,更优选地20重量%至40重量%的范围,所述α,ω-c

3-10

烷二醇单硝酸酯是例如可从如上所述的水解获得的。

44.酰化

45.在一个优选实施方式中,根据本发明的方法还包括如上所述在步骤(d)之前的步骤(a),所述步骤(a)涉及用酰化剂酰化α,ω-烷二醇(酰化反应),所述酰化包括将再循环的反应组分重新进料到如上概述的所述酰化反应中的步骤。

46.应当理解的是,酰化可以进一步包括通过本文所公开的方法或本领域中的任何其他合适的方法分离和/或纯化所获得的α,ω-c

3-10

烷二醇单酰化物的步骤。

47.应当理解的是,如本文所用的术语“反应组分”是指参与酰化反应的酰化反应组分,即α,ω-烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物以及酰化剂和水,然而不涵盖任何溶剂或其它惰性成分或添加剂。

48.在本发明的所有实施方式中,术语“再循环的反应组分”(recycled reaction components,也缩写为rrc)是指未反应的α,ω-c

3-10

烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物以及水和酰化剂。

49.此外,应当理解的是,再循环的反应组分可以单独分离或作为其任何混合物分离,并且因此可以单独地或作为其任何混合物重新进料。优选地,再循环的反应组分基本上由以下物质组成

50.(1)α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的混合物(rcc-(i))

51.(2)未反应的α,ω-c

3-10

烷二醇(rcc-(ii))以及

52.(3)水和酰化剂的混合物(rcc-(iii))。

53.在本发明的所有实施方式中,优选的是至少再循环的反应组分rcc-(i)和rcc-(ii)在重新进料到酰化反应中之前掺混(参见图1)。

54.根据本发明的酰化可以分批或连续地进行。

55.优选地,用根据本发明的酰化剂酰化α,ω-烷二醇是在再循环的反应组分被(连续地)被重新进料到的反应器中进行的。

56.合适的反应器包括任何类型的容器,例如搅拌釜反应器、级联反应器、环流反应器、管式反应器,但不限于此。

57.在一个具体实施方式中,根据本发明的酰化进一步包括通过蒸馏分离所获得的α,ω-c

3-10

烷二醇单酰化物的步骤,优选地使得:

58.·

基于α,ω-c

3-10

烷二醇单酰化物,α,ω-c

3-10

烷二醇单酰化物中α,ω-c

3-10

烷二醇的量小于0.5重量%,优选地小于0.1重量%,并且

59.·

基于α,ω-c

3-10

烷二醇单酰化物,α,ω-c

3-10

烷二醇单酰化物中α,ω-c

3-10

烷二醇二酰化物的量小于5重量%,优选地小于2.5重量%。

60.进一步优选的是,在所述分离期间,收集待再循环的反应组分。

61.优选地,在本发明的所有实施方式中,α,ω-c

3-10

烷二醇单酰化物的酰化和连续分离是在例如图(1)中概述的容器级联装置或级联反应器中进行的(全部)连续过程。

62.用于本发明的目的的容器级联装备(也称为反应器级联装备)是包括至少两个连续容器的装备,在所述装备中可以执行反应并且其中每个步骤只能在前一个步骤之后执行。容器/反应器可以是相同或不同的类型。本领域技术人员应理解的是,容器级联装置可以包括用于分离和/或蒸馏的设备。

63.用于本发明的目的的级联反应器是这样的装备,所述装备包括在一个端部处具有至少一个入口和在相对端部处具有至少一个出口的外部反应器壳体;用于去除蒸汽和/或副产物的任选附加出口;以及用于监测、取样和/或混合的任选端口。在所述反应器内,一系列的两个或更多个分段反应室(对应于至少两个连续容器)可以由隔板限定,反应可以在所述反应室中执行并且其中每个室/隔板只能在前一个室/隔板之后被流过。所述反应器优选地适用于多种不同的化学反应,并且不需要针对特定的反应进行定制。级联反应器可以例如是流动反应器。

64.在本发明的一个具体实施方式中,酰化(包括所获得的α,ω-c

3-10

烷二醇单酰化物的后续分离)是包括以下步骤的过程:

65.(a-1)在初始容器中用酰化剂酰化α,ω-c

3-10

烷二醇(酰化反应),前提条件是在所述酰化反应中,每摩尔再循环的酰化物基团存在0.5摩尔至1.5摩尔的水,并且酰化剂、α,ω-c

3-10

烷二醇单酰化物和2倍的α,ω-c

3-10

烷二醇二酰化物的(摩尔)总和与α,ω-c

3-10

烷二二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的总和的摩尔比选自每mol的α,ω-c

3-10

烷二醇(也称为乙酰化反应混合物(acetylation reaction mixture)或arm)0.5mol至1.1mol的范围,

66.(a-2)去除酰化剂和水,以形成包含未反应的α,ω-c

3-10

烷二醇以及单酰化和二酰

化的α,ω-c

3-10

烷二醇的混合物(也称为am-i),

67.(a-3)通过蒸馏从所述混合物(即从am-i)分离α,ω-c

3-10

烷二醇单酰化物,使得由此获得的α,ω-c

3-10

烷二醇单酰化物含有少于0.5重量%的α,ω-c

3-10

烷二醇和少于5重量%的α,ω-c

3-10

烷二醇二酰化物,

68.(a-4)收集待再循环的反应组分,以及

69.(a-5)将包含至少α,ω-c

3-10

烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的再循环反应组分重新进料到初始容器中。

70.在本发明的所有实施方式中,优选的是在酰化反应内,例如特别是在步骤(a-1)中

71.·

每摩尔再循环的酰化物基团存在优选0.75摩尔至1.25摩尔,最优选地0.85摩尔至1.1摩尔,例如特别是0.95摩尔至1.05摩尔的水,并且

72.·

酰化剂、α,ω-c

3-10

烷二醇单酰化物和2倍的α,ω-c

3-10

烷二醇二酰化物的(摩尔)总和与α,ω-c

3-10

烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的总和的摩尔比优选地选自0.6mol至1mol的范围,最优选地0.7mol至1mol的范围,例如特别是在0.75mol至1mol的范围内。

73.如本文所用的术语“每摩尔酰化物基团”是指来自α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的酰化物基团的总和(即对于每个α,ω-c

3-10

烷二醇单酰化物为1mol,并且针对每个α,ω-c

3-10

烷二醇二酰化物为2mol)。

74.如上文已概述,待在步骤(a-5)中再循环的反应组分基本上由α,ω-c

3-10

烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物组成。然而,本发明并不排除在步骤(a-2)中去除的酰化剂和/或水也可以再循环并在认为合适时重新进料。

75.此外,应理解的是,为了调节如本文所定义的比率和量,根据需要添加新鲜的α,ω-c

3-10

烷二醇、水和/或酰化剂。

76.用于根据本发明的酰化方法的合适的酰化剂(acylating agent,在本文中也称为aa)是羧酸及其衍生物,例如它们相应的酯和酰卤。优选地,酰化剂选自由以下项组成的组:分别直链或支链的c

1-6

链烷酸、其酯或酰基氯,更优选地选自直链c

1-4

羧酸,例如乙酸、丙酸、丁酸和戊酸。最优选的酰化剂是乙酸。任何乙酸,即其水溶液,都可以在酰化的所有实施方式中使用。然而,应理解的是,必须相应地调节水含量,以符合本发明的要求。

77.酰化反应的反应温度优选地选自80℃至200℃的范围,更优选地100℃至160℃的范围,最优选地120℃至150℃的范围。应理解的是,最终必须根据所需的反应温度来调节压力。

78.酰化反应(例如特别是在步骤(a-1)中)的反应时间优选地选自1小时至10小时的范围,优选地2小时至8小时的范围,最优选地3小时至6小时的范围。

79.步骤(a-2)中的酰化剂和反应水的去除优选地通过减压蒸馏和加热来执行,所述减压蒸馏和加热可以由本领域技术人员容易地调节。合适的压力包括40毫巴至120毫巴的绝对压力。

80.从反应混合物(即从am-i)中分离α,ω-c

3-10

烷二醇单酰化物优选地执行为使得其中的α,ω-c

3-10

烷二醇二酰化物的量小于4重量%,更优选地小于3重量%,最优选地小于2.5重量%,例如小于1重量%,并且其中相应的α,ω-c

3-10

烷二醇的量小于0.4重量%,更优选地小于0.25重量%,最优选地小于0.2重量%,例如特别地小于0.1重量%(所有量基于α,

ω-c

3-10

烷二醇单酰化物的量)。

81.在经分离的(经蒸馏的)α,ω-c

3-10

烷二醇单酰化物中残余的α,ω-c

3-10

烷二醇二酰化物和α,ω-c

3-10

烷二醇的量通常是通过使用fid检测器的gc色谱法测定的。

82.在一个特别有利的实施方式中,α,ω-c

3-10

烷二醇单酰化物的分离/纯化(即步骤(a-3))是以两个连续步骤执行的,即

83.步骤(a-3`),其由以下组成:从在步骤(a-2)中获得的混合物(am-i)中蒸馏掉大部分的α,ω-c

3-10

烷二醇二酰化物,直到获得混合物(am-ia),所述混合物基本上由α,ω-c

3-10

烷二醇和α,ω-c

3-10

烷二醇单酰化物组成,之后是

84.步骤(a-3``),其由以下组成:从混合物(am-ia)中蒸馏掉α,ω-c

3-10

烷二醇单酰化物,使得经蒸馏的α,ω-c

3-10

烷二醇单乙酸酯中的α,ω-c

3-10

烷二醇的量如本文所定义,同时优选地回收未反应的α,ω-c

3-10

烷二醇。

85.存在于步骤(a-3`)中的术语基本上不排除少量α,ω-c

3-10

烷二醇二乙酸酯的存在,然而所述α,ω-c

3-10

烷二醇二乙酸酯的量必须控制为使得α,ω-c

3-10

烷二醇单乙酸酯中的α,ω-c

3-10

烷二醇二乙酸酯的最终量如本文所定义。然而,优选地,所述量不超过3摩尔%。

86.甚至更优选的是,步骤(a-3`)和步骤(a-3``)在两个不同的容器(蒸馏装置)中执行。

87.在甚至更优选的实施方式中,步骤(a-3`)和步骤(a-3``)是使用两个分开的蒸馏塔执行的。

88.在一个具体的实施方式中,混合物(am-i)基本上由40mol%至60mol%的α,ω-c

3-10

烷二醇、30mol%至50mol%的α,ω-c

3-10

烷二醇单酰化物和5-15mol-%的α,ω-c

3-10

烷二醇二酰化物组成。

89.在另一个具体的实施方式中,混合物(am-ia)基本上由50mol%至70mol%的α,ω-c

3-10

烷二醇和30mol%至50mol%的α,ω-c

3-10

烷二醇单酰化物以及至多3mol%的α,ω-c

3-10

烷二醇二酰化物组成。

90.待循环的反应组分,即被重新进料到酰化反应中,例如特别是进料到上述步骤(a-1)中的反应组分,通常由步骤(a-3`)的馏出物和步骤(a-3``)的塔底馏出物(sump)组成,所述步骤(a-3`)的馏出物基本上由α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物组成,所述塔底馏出物基本上由未反应的α,ω-c

3-10

烷二醇二酰化物组成。

91.优选地,步骤(a-3`)的馏出物基本上由10重量%至40重量%的α,ω-c

3-10

烷二醇单酰化物和60重量%至90重量%的α,ω-c

3-10

烷二醇二酰化物和至多5重量%的α,ω-c

3-10

烷二醇组成。

92.优选地,步骤(a-3``)的塔底馏出物基本上由大于95重量%,更优选大于97重量%,最优选大于99重量%的α,ω-c

3-10

烷二醇组成。

93.在步骤(a-3``)中获得的α,ω-c

3-10

烷二醇单酰化物优选地表现出大于95重量%,优选地大于97重量%,最优选地大于98.5重量%的纯度,如通过使用fid检测器的gc进行分析所测定的。

94.在本发明的一个特别有利的实施方式中,酰化(包括所获得的α,ω-c

3-10

烷二醇单酰化物的后续分离)是如图1所的方法,所述方法包括以下步骤:

95.(a-0)提供容器级联装备,

96.(a-1')用具有如本文所给出的所有定义和优选的酰化剂酰化α,ω-c

3-10

烷二醇,所述酰化通过在第一容器(v1)中装载α,ω-c

3-10

烷二醇、酰化剂和再循环的反应组分以形成反应混合物(arm)进行,之后

97.(a-2')将反应混合物(arm)进料到第一蒸馏塔(v2)上并蒸馏掉酰化剂和水,以形成基本上由未反应的α,ω-c

3-10

烷二醇和单酰化和二酰化的α,ω-c

3-10

组成的混合物(am-i),之后

98.(a-3')将混合物(am-i)进料到第二蒸馏塔(v3)上并蒸馏掉α,ω-c

3-10

烷二醇单酰化物和二酰化物的混合物(即rrc-(i)),以形成基本上由α,ω-c

3-10

烷二醇和α,ω-c

3-10

烷二醇单乙酸酯组成的混合物(am-ia),

99.(a-3”)将混合物(am-ia)进料到第三蒸馏塔(v4)上并蒸馏掉α,ω-c

3-10

烷二醇单酰化物,使得经蒸馏的α,ω-c

3-10

烷二醇单乙酸酯中α,ω-c

3-10

烷二醇的量少于0.1重量%,并同时从塔底馏出物(即rcc-(ii))中回收α,ω-c

3-10

烷二醇,

100.(a-4')收集并任选地混合待再循环的反应组分,以及

101.(a-5')将来自步骤(iv)和(v)的任选经掺混的再循环的反应组分rrc-(i)和rrc-(ii)重新进料到第一反应容器(v1)中,

102.前提条件是在第一反应器中

103.(a)每摩尔再循环的酰化物基团存在0.5摩尔至1.5摩尔,优选地0.75摩尔至1.25摩尔,最优选地0.85摩尔至1.1摩尔,例如特别是0.95摩尔至1.05摩尔的水,并且

104.(b)酰化剂、α,ω-c

3-10

烷二醇单酰化物和2倍的α,ω-c

3-10

烷二醇二酰化物的(摩尔)总和与α,ω-c

3-10

烷二醇、α,ω-c

3-10

烷二醇单酰化物和α,ω-c

3-10

烷二醇二酰化物的总和的摩尔比调节为在每mol的α,ω-c

3-10

烷二醇0.5mol至1.1mol的范围内,优选地0.6mol至1mol的范围内,更优选地0.7mol至1mol的范围内,例如在0.75mol至1mol的范围内。

105.应理解的是,再循环的反应组分(i)可以含有例如量至多45重量%的α,ω-c

3-10

烷二醇单酰化物,如通过例如使用fid检测器的gc进行分析所测定的。

106.优选地,在所有实施方式中,再循环的反应组分(ii)由大于90重量%的α,ω-c

3-10

烷二醇,更优选地大于95重量%,最优选地大于98重量%的α,ω-c

3-10

烷二醇组成,如通过例如使用fid检测器的gc进行分析所测定的。

107.当然,应理解的是,本文针对酰化(包括酰化反应和分离)的所有定义和优选方案也适用于包括步骤(a-1)至(a-5)以及(a-0)至(a-5')的方法。

108.硝酸酯形成

109.在优选的实施方式中,根据本发明的方法还包括如上所概述的在步骤(a)之后和步骤(d)之前的步骤(b),所述步骤(b)涉及用于制备α,ω-c

3-10

烷二醇单硝酸酯单酰化物的连续硝酸酯形成过程,所述过程包括使在设备的一组包括至少两个串联反应器的部件中,使硝化剂与包含相应的α,ω-c

3-10

烷二醇单酰化物和惰性溶剂的溶液(在以下也称为(b-i))反应,其特征在于将所述溶液同时进料到第一反应器(也称为反应器b1)和第二反应器(也称为反应器b2)中(参见图2)。

110.优选地,硝酸酯形成是在流动反应器中连续进行的,如例如在图2中所描绘。

111.根据本发明的流动反应器是这样的设备,在所述设备中在通道或管道中发生化学

反应。流动反应器通常是连续操作的(与间歇式反应器相反),并且具有发生反应的通道/管道(例如图2中的反应器b1和b2)。反应化学计量通过试剂的浓度和它们的流率比来定义。(平均)停留时间由反应器的体积和总流率的比值给出。流动反应器优选地包括(静态)混合元件,例如smx混合器或kenics混合器。

112.如本文所用的术语“停留时间”是指在反应系统的温度和压力下,反应区的体积除以反应物的出口体积流率。在本发明的一个具体实施方式中,平均停留时间是用反应器的相应出口温度的密度来计算。

113.优选地,进入第一反应器的溶液(b-i)的质量流量比选自占溶液(b-i)的总质量流量的40%至60%的范围,剩余部分被进料到第二反应器。

114.如本文所用的术语“质量流量”或“质量流率”不仅可以包括实际的或所测量的质量流率,而且还可以包括所计算的质量流率。它通常指如在对应的进料管线中测量的反应溶液的质量流率。该质量流率可以计算或用位于对应进料管线中的合适传感器来测量。

115.在一个特别有利的实施方式中,根据本发明的连续硝酸酯形成包括以下连续步骤:

116.(n-1)提供连续运行的流动反应器,所述流动反应器包括至少两个串联的反应器,反应器(1)(在本文中也称为b1)和反应器(2)(在本文中也称为b2)

117.(n-2)提供包含α,ω-c

3-10

烷二醇单酰化物和惰性溶剂的溶液(即b-i),以及

118.(n-3)向反应器(1)中进料硝化剂和所述溶液的第一部分,之后

119.(n-4)将所述溶液的第二部分添加到反应器(2)中,

120.前提条件是进入反应器1中的溶液的质量流量选自占所述溶液的总质量流量的40%至60%的范围,同时将剩余溶液进料到反应器2中。

121.如本文所用的术语“硝化剂”(nitrating agent,在本文中也称为na)是指这样的化合物,所述化合物当与反应物底物反应时形成具有硝酸酯(-o-no2)基团的化合物。例示性的硝化剂包括但不限于硝酸和硝酸盐,例如碱金属硝酸盐,例如kno3,以及硝基硫酸(即硝酸和硫酸的混合物)

122.在本发明的所有实施方式中,硝化剂优选地是作为硝基硫酸施加的硝酸,即硝酸和硫酸的混合物。

123.在根据本发明的连续硝酸酯形成中,基于hno3,优选使用1.5mol至2.5mol当量,更优选1.7mol至2.3mol当量,最优选1.9mol至2.0mol当量的h2so4。

124.在根据本发明的连续硝酸酯形成中,基于α,ω-c

3-10

烷二醇单酰化物,优选使用1mol至1.5mol当量,更优选1.1mol至1.2mol当量的hno3。

125.在根据本发明的连续硝酸酯形成中,进一步优选的是反应器(1)与反应器(2)的反应体积选自4:1至1:4,优选地3:1至1:3,最优选地2:1至1:2的范围。

126.连续硝酸酯形成优选在两个反应器(即反应器(1)和反应器(2))中(图2:在b1和b2中)进行达范围为约5秒至约30秒,优选地约10秒至约20秒,最优选地约15秒至19秒的平均停留时间。

127.优选地,在连续硝酸酯形成的所有实施方式中,所述溶液(即b-i)基本上由α,ω-c

3-10

烷二醇单酰化物和惰性溶剂组成。

128.如根据本发明所用的术语“基本上由

……

组成”是指除了所列出的组分/成分/溶

剂之外,没有有目的地添加另外的组分。然而,不排除可能存在由相应原材料引入的少量杂质。

129.甚至更优选地,惰性溶剂中α,ω-c

3-10

烷二醇单酰化物的浓度选自10重量%至60重量%,更优选地20重量%至50重量%,最优选地35重量%至45重量%的范围,其余为惰性溶剂。

130.在一个特别有利的实施方式中,根据本发明的连续硝酸酯形成进一步包括以下步骤:

131.(n-5a)任选地在碱的存在下,用水猝灭(在b3中)反应混合物(在本文中也称为nrm),从而产生由有机相和水相组成的两相混合物(在本文中也称为nbm),

132.(n-5b)对所述两相混合物(nbm)进行相分离(在b4中)以获得有机相(在本文中也称为nop)和水相(在本文中也称为nap),

133.(n-5c)任选地浓缩来自相分离的水相(nap)以回收h2so4,条件是没有碱用于中和,以及

134.(n-5d)任选地用水洗涤在(n-5c)中获得的有机相(nop)至少一次和/或干燥有机相。

135.图2中概述了特别优选的连续硝酸酯形成,所述连续硝酸酯形成由连续步骤(n-1)、(n-2)、(n-3)、(n-4)、(n-5a)、(n-5b)和(n-5c)组成。

136.应理解的是,根据本发明的连续硝酸酯形成还可包括例如通过溶剂的(部分)蒸馏从有机相(nop)中分离/浓缩α,ω-c

3-10

烷二醇单硝酸酯单酰化物的步骤。

137.在本发明的所有实施方式中,硝酸酯形成反应混合物(nrm)优选地基本上由剩余/未反应的硝化剂、α,ω-c

3-10

烷二醇单硝酸酯、未反应的α,ω-c

3-10

烷二醇单酰化物和惰性溶剂组成。

138.合适的碱包括碱金属或碱土金属碱,例如碱金属或碱土金属碱性氢氧化物或碳酸盐以及氨、胺,但不限于此。碱优选地选自naoh(苛性碱)、koh、ca(oh)2或氨,更优选地使用其水溶液。最优选地,在本发明的所有实施方式中,碱是naoh(苛性碱)水溶液。

139.在根据本发明的连续硝酸酯形成中,优选不使用碱来进行猝灭。

140.因此,在另一个特别有利的实施方式中,硝酸酯形成反应混合物(nrm)的猝灭是用冷水,例如用温度选自0℃至20℃的范围,更优选地5℃至15℃的范围的水执行的。

141.在根据本发明的连续硝酸酯形成中,有利地,反应器(1)的出口反应温度等于或低于40℃,优选地30℃,更优选地20℃,更优选地10℃,最优选地等于或低于5℃。反应器(2)的出口反应温度可以稍高。然而,优选地,反应器(2)的出口温度经选择为在15℃至25℃的范围内。

142.有利地,在所有实施方式中,猝灭步骤(n-6a)的反应温度等于或低于20℃,优选地等于或低于15℃,更优选地等于或低于10℃。

143.水解

144.在优选的实施方式中,根据本发明的方法还包括如上所概述的在步骤(a)和(b)之后的步骤(c),所述步骤(c)涉及用于α,ω-c

3-10

烷二醇单硝酸酯单酰化物(至相应的α,ω-c

3-10

烷二醇单硝酸酯),优选地1,3-丙二醇单硝酸酯单酰化物至1,3-丙二醇单硝酸酯的两相水解的过程,所述过程包括将碱和包含α,ω-c

3-10

烷二醇单硝酸酯单酰化物和惰性溶剂,

例如特别是二氯甲烷(dcm)的溶液连续进料到搅拌级联反应器中。

145.在下文中,包含α,ω-c

3-10

烷二醇单硝酸酯单酰化物和惰性溶剂的溶液也被称为hs-i(例如在图3中)。

146.根据本发明的水解过程可以分批或连续地进行。优选地,水解过程是(完全)连续的过程。

147.在一个特别有利的实施方式中,所述水解过程包括以下连续步骤:

148.(h-1)提供立式搅拌级联反应器装备,

149.(h-2)将包含α,ω-c

3-10

烷二醇单硝酸酯单酰化物和惰性溶剂以及碱的溶液连续进料到第一(底部)室(图3中的水解反应器c1)中,

150.(h-3)将包含α,ω-c

3-10

烷二醇单硝酸酯、惰性溶剂和剩余碱溶液的水解反应混合物(在本文中也称为hrm)转移到倾析器或容器(图3:c2)中进行相分离,以获得包含α,ω-c

3-10

烷二醇单硝酸酯和惰性溶剂(在本文中也称为hs-ii)的有机溶液(i)和水溶液(在本文中也称为hs-iii),之后

151.(h-4)收集包含α,ω-c

3-10

烷二醇单硝酸酯和惰性溶剂(即hs-ii)的有机溶液(i),任选地之后

152.(h-5)通过蒸馏从有机溶液(i)中蒸发掉惰性溶剂。

153.图3中示出了根据本发明的示例性(同时是优选的)水解。

154.在一个优选实施方式中,根据本发明的水解方法进一步包括附加步骤(h-6),所述步骤包括以下步骤

155.(h-6a)用附加量的惰性溶剂萃取在步骤(h-3)中获得的水相(hs-ii),以回收另外的α,ω-c

3-10

烷二醇单硝酸酯,从而产生附加的有机相(ii)(在本文中也称为hs-iv),以及

156.(h-6b)将所述有机相(ii)共进料到步骤(h-5)中。

157.所述水解过程优选地在容器级联装置或级联反应器中(连续地)进行,更优选地在立式搅拌级联反应器中进行。在本发明的优选实施方式中,所述水解过程在具有至少10个室的立式搅拌级联反应器中执行。

158.出于水解过程的目的,立式搅拌级联反应器是立式反应器,也是搅拌反应器。如本文所用的术语“立式反应器”或“卧式反应器容器”意指具有基本上竖直的纵轴的反应器容器。如本文所用的术语“搅拌反应器”意指除了由流动引起的搅动(例如,反应材料的湍流流动)之外,还具有用于搅动反应材料的装置的反应器。

159.在本发明的一个优选实施方式中,用于α,ω-c

3-10

烷二醇单硝酸酯单酰化物的水解反应的碱是naoh水溶液,所述naoh在水中的浓度优选选自在1重量%与50重量%之间,更优选地在5重量%与30重量%之间,最优选地在7.5重量%与15重量%之间的范围。

160.有利地,水解反应的反应温度选自20℃至70℃,优选地30℃至60℃,最优选地40℃至60℃的范围。

161.此外有利的是,基于α,ω-c

3-10

烷二醇单硝酸酯单酰化物,使用1mol至1.5mol当量,更优选地1.1mol至1.3mol当量,最优选地1.2mol至1.3mol当量的碱,优选地naoh,来进行水解反应。

162.水解反应优选地进行达范围为约2小时至约6小时,优选地约3小时至约5小时,最优选地约4小时的反应时间。

163.附图的简要说明

164.图1:在图1的实施方式中,示出了根据本发明的用于酰化过程的示例性但非限制性的容器级联装备:

165.将酰化剂(aa)、α,ω-烷二醇(ad)和水进料到容器级联(v1)的第一容器中以形成反应混合物(arm)。然后将反应混合物(arm)进料到第一蒸馏塔(v2)中并蒸馏掉酰化剂和水以形成混合物(am-i)。随后将所述混合物(am-i)进料到第二蒸馏塔(v3)上,并蒸馏掉基本上由α,ω-烷二醇单酰化物和α,ω-烷二醇二酰化物(adma和adda)组成的“再循环的反应组分(i)”以形成混合物(am-ia)。然后将所述混合物(am-ia)进料到第三蒸馏塔(v4)上并蒸馏掉adma,同时回收基本上由ad组成的

‘

再循环的反应组分(ii)’。在该过程期间,将再循环的反应组分(i)和(ii)连续地重新进料到第一反应容器(v1)中。如果需要的话,可以吹扫/去除小级分(低于5%)的再循环的反应组分(i)和(ii),以避免可能形成的副产物的积累。此外,将酰化剂以及(部分)水在认为合适时重新进料到第一反应容器(v1)中。

166.图2:在图2的实施方式中,示出了根据本发明的用于硝酸酯形成的示例性但非限制性的连续操作流动反应器装备:

167.将硝化剂以及由α,ω-c

3-10

烷二醇单酰化物和惰性溶剂组成的溶液(b-i)的部分进料到第一反应器(b1)中,之后将所述溶液(b-i)的第二部分添加到第二反应器(b2)中。将在反应器(b2)之后获得的硝酸酯形成反应混合物(nrm)在反应器b3中猝灭。将由此获得的反应两相混合物(nbm)分成两个相,以获得有机相(nop)和水相(nap)。α,ω-c

3-10

烷二醇单硝酸酯单酰化物(admnma)在所述有机相中,并且可以从其中分离出。

168.图3:在图3的实施方式中,示出了用于根据本发明的水解过程的示例性但非限制性的立式搅拌级联反应器装备。

169.向第一(底部)室(c1)中连续装入基本上由α,ω-c

3-10

烷二醇单硝酸酯单酰化物和惰性溶剂(hs-i)(例如用如图2中所概述获得的nop)组成的溶液和碱的水溶液,以形成反应混合物(hrm)。将所述反应混合物(hrm)转移到第二容器(c2)中进行相分离,从而产生有机相(hs-ii)和水相(hs-iii)。将有机相转移到蒸发器装备(c4)中进行α,ω-c

3-10

烷二醇单硝酸酯(admn)的分离。将水相(hs-iii)转移到第三容器(c3)中用惰性溶剂进行进一步萃取,以获得有机相(hs-iv),还将所述有机相转移(与hs-ii组合)到蒸发器装备(c4)中以回收另外的admn。

170.图4:在图4的实施方式中,示出了根据本发明的用于惰性溶剂的去除和回收的示例性但非限制性的蒸发器装备:

171.将包含在惰性溶剂(s-i)中的α,ω-c

3-10

烷二醇单硝酸酯的溶液进料到第一蒸发器(e1)上,并且通过在第一冷凝器(c1)中的部分冷凝从蒸发器(e1)的馏出物中去除第一液体级分(lf-i),同时将剩余的蒸气传递至第二冷凝器(c2)以液化剩余的惰性溶剂(s)。将来自蒸发器(e1)的液相(lp-i)进料至第二蒸发器(e2)上。通过在冷凝器(c3)中部分冷凝从蒸发器(e2)的馏出物中去除第二液体级分(lf-ii),同时将剩余的蒸气(gp-iv)传递至第四冷凝器(c4)上以液化剩余的惰性溶剂。将来自蒸发器(e2)的液相(lp-ii)进料到第三蒸发器(e-3)中,以去除剩余的惰性溶剂并回收纯α,ω-c

3-10

烷二醇单硝酸酯。

实施例

172.a)酰化

173.通过将起始材料进料至第一容器中,在没有再循环的情况下分批执行,或者在完全连续过程中在容器级联装备中执行酰化(均衡形成)。将来自最后一个容器的所得反应混合物进料到第一蒸馏塔上,以从pdda/pdma/pd中分离(去除)h2o/hac。将这种pdda/pdma/pd的混合物进料至第二精馏塔,以从pd/pdma中去除pdda。将这种pd/pdma的混合物进料至第三精馏塔,以将pdma与pd分离。

174.通过精馏获得纯净的pdma。将回收的pdda、pd和hac再循环并与调节量的水一起回料到反应容器级联中,使得总产率为90%。

175.aa)不使用再循环物流(对比)

176.将1,3-丙二醇(pd,14.0kg,0.18kmol,99.7%)与乙酸(hac,9.8kg,0.16kmol,100%)混合。在通过氮气流使反应器惰性化后,开始搅拌(500rpm),并在70分钟内将夹套温度从20℃升至135℃,并在反应混合物回流下保持在135℃达4小时。在4小时后,将夹套温度设定为100℃并将压力缓慢降低至约100毫巴绝对压力,同时取出1.55kg的馏出物。获得了22.0kg的残余物,所述残余物包含乙酸、水、未反应的pd(28重量%)、3-乙酰丙-1-醇(pdma,44.1重量%)和1,3-丙二醇二乙酸酯(pdda,11.3重量%)的混合物。基于pd,pdma的产率为44.4%,并且pdda的产率为8.5%。

177.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有3.5m bx填料的精馏塔dn50中在50毫巴绝对顶部压力下以6.7kg/h的进料速率和0.4-0.5的回流比执行乙酸/水的去除,从而导致含有乙酸和水的1.1kg/h的顶部采出物(take off)和5.6kg/h的底部物流(34重量%的pd、52重量%的pdma、13重量%的pdda)。

178.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有3.5m bx填料的精馏塔dn50中在20毫巴绝对顶部压力下以1.6kg/h的进料速率和7-8的回流比执行pdda的去除,从而导致含有1重量%的pd、40重量%的pdma、和54重量%的pdda的0.4kg/h的顶部采出物。对应的塔底馏出物物流(1.2kg/h)由44重量%的pd、55重量%的pdma和0.3重量%的pdda组成。

179.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有3.5m bx填料的精馏塔dn50中在20毫巴绝对顶部压力下以1.2kg/h的进料速率和3-4的回流比执行pdma与pd的分离,从而导致含有0.5重量%的pd、97-98重量%的pdma、和1重量%的pdda的0.6kg/h的顶部采出物。对应的塔底馏出物物流(0.6kg/h)由91-92重量%的pd和8-9%的pdma组成。在三个精馏步骤期间,pdma的总产率为71-73%。

180.基于pd,(反应和精馏步骤的)pdma总产率为31-33%。

181.ab)以完全连续模式使用再循环物流(本发明)

182.将1,3-丙二醇(pd,76kg/h,0.99kmol/h,99.7%)与新鲜乙酸(hac,57kg/h,100%)、来自第一精馏塔的89kg/h馏出物(56重量%的乙酸、4重量%的水)、第2精馏塔的90kg/h馏出物(2重量%的pd、36.5重量%的pdma、61重量%的pdda)和来自第三精馏塔的110kg/h的塔底馏出物物流(97重量%的pd,3%的pdma)混合。在连续搅拌釜反应器中在回流温度(大气压)下以5-6小时的平均停留时间执行反应,以递送400kg/h的反应混合物(乙酸、水、未反应的pd(29重量%)、3-乙酰丙-1-醇(pdma,35重量%)和1,3-丙二醇二酰化物

(pdda,14.5重量%)的混合物)。

183.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有3.7m bx填料的精馏塔dn500中在50毫巴绝对顶部压力下以400kg/h的进料速率和0.5-1的回流比执行乙酸/水的去除,从而导致含有乙酸和水的85kg/h的顶部采出物和315kg/h的底部物流(36重量%的pd、45重量%的pdma、19重量%的pdda)。

184.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有10.8m bx填料的精馏塔dn1000中在20毫巴绝对顶部压力下以315kg/h的进料速率和10-15的回流比执行pdda的去除,从而导致含有2重量%的pd、36.5重量%的pdma、和61重量%的pdda的92kg/h的顶部采出物。对应的塔底馏出物物流(223kg/h)由50重量%的pd、48-49重量%的pdma和1-2重量%的pdda组成。

185.在配备有冷凝器、用于回流调节的液体分离器和降膜蒸发器,具有7.5m bx填料的精馏塔dn1000中在10毫巴绝对顶部压力下以223kg/h的进料速率和5-10的回流比执行pdma与pd的分离,从而导致含有0.1重量%的pd、98-99重量%的pdma、和1重量%的pdda的108kg/h的顶部采出物。对应的塔底馏出物物流(115kg/h)由98-99重量%的pd和1-2%的pdma组成。

186.基于(新鲜)pd,(反应和精馏步骤的)pdma总产率为90%。

187.b)硝酸酯形成

188.使pdma在二氯甲烷(dcm)中的40%w/w溶液于5℃在流动反应器中与硝基磺酸(1.1当量的hno3、2.2当量的h2so4、少于3重量%的水)反应。

189.通过将pdma的dcm溶液(60重量%的dcm/40重量%的pdma)与硝基硫酸以恒定比率并且种组分的稳定流量混合,在连续操作的流动反应器中执行硝酸酯形成反应。为了将反应温度控制在低于40℃,通过将pdma分2部分进料(反应器1/反应器2=40%:60%),将反应通过两个串联流动反应器之间的质量流进行分配。将所述两个反应器中的总停留时间保持在15-19秒。

190.在2个连续的反应器之后立即用水于10℃稀释/猝灭反应,之后进行相分离。用水洗涤含有中间体3-酰基-丙-1-硝酸酯(mamn)的有机相一次,稳定化混合物以供在缓冲罐中进行中间贮存。可以使含有mamn的有机相可以原样进行下一步,或者任选地在下一步之前用水洗涤,总产率为99%

191.将主要由稀h2so4组成的水相浓缩至65%或96%的h2so4,以供用于其他应用。

192.c)水解

193.于40-56℃使pdmnma(约50%的dcm溶液)与1,3当量的naoh(10-11%的水溶液)反应。

194.在立式搅拌级联反应器中通过将pdmnma(约50%的dcm溶液)与10-11%的naoh溶液(以1/1.3当量的比率)一起从底部连续进料来执行pdmnma的水解。于40-56℃的反应温度下,停留时间为4小时。在完全转换(》99.9%)后,将各相冷却至约20℃,分离,并在室温下用dcm以连续模式洗涤/萃取水相(pdmn的反萃取)。对合并的有机相进行溶剂去除(参见d)后处理)。

195.在从合并的有机相中去除dcm后,以97%的产率获得了所需产物。

196.d)溶剂去除和回收(部分冷凝)

197.在水解后,通过将有机相进料到第一蒸发器中,在所述第一蒸发器中于500毫巴产生pdmn溶液(含有7-8%的dcm),将合并的有机相pdmn/dcm(77%的dcm)在3级蒸发器装备中进行溶剂去除。将馏出物(蒸汽物流)引导至部分冷凝器,在所述部分冷凝器中于30℃回收液体级分(pdmn/dcm,约55-60%的pdmn),并回料至第一蒸发器。将剩余的蒸汽传递至于0℃操作的(总)冷凝器,以回收高纯度的dcm(《0.03%的pdmn)。

198.将来自第一蒸发器的pdmn溶液(含7-8%的dcm)进料到于100毫巴操作的第二蒸发器中,以产生含约1重量%的dcm的液体溶液。将馏出物(蒸汽物流)引导至部分冷凝器,在所述部分冷凝器中于15℃回收液体级分(pdmn/dcm,约70-75%的pdmn),并回料至第一蒸发器。将剩余的蒸汽传递至于0℃操作的(总)冷凝器,以回收dcm(约0.1%的pdmn)。

199.将来自第二蒸发器的pdmn溶液(含约1%的dcm)进料到于10毫巴操作的第三蒸发器中,以产生含有少于0.1重量%的dcm的液体溶液。将馏出物(蒸汽物流)引导至部分冷凝器,在所述部分冷凝器中于0℃回收液体级分(pdmn/dcm,约90%的pdmn),并回料至第一蒸发器。将剩余的蒸汽弃去。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。