1.本实用新型涉及有色冶金物流运输技术领域,具体涉及一种新型阳极板载运车。

背景技术:

2.有色金属铜是国民经济重要的金属原材料,需求量很大,国内有很多精炼铜生产企业,从十几万吨到几百万吨不等,在精炼铜生产过程中,都需要将熔炼炉生产的阳极板(如图1、图2所示),俗称粗铜,阳极铜,运输到电解车间,运输距离一般在0.4km至2km之间,数量巨大,一般是采用大吨位叉车直接进行运输,或者是用叉车将阳极板装载到加装平板的商用车上,商用车运输到电解车间后,再用叉车卸载。用叉车运输存在司机前方视线不好、来往车辆多安全性不好,另外叉车损耗严重、油耗高、维护费用高、需要人员多,运营成本高的缺点;采用商用车转运也是存在装载、卸载时阳极板重心高、运输时阳极板易脱落等较多安全风险,中间环节多、运输效率低,需要场地大,需要人员多,运营成本高等缺点。

技术实现要素:

3.本实用新型提供一种新型阳极板载运车,集阳极板装载、运输、卸载于一体,要求安全性好、效率高,使用维护成本低。

4.为实现上述目的,本实用新型采用以下技术方案实现:

5.一种新型阳极板载运车,包括车架、安装在车架上的双向行驶驾驶室、发动机罩、动力系统、传动系统、转向系统、行驶系统、制动系统、电气系统、液压系统、提升装置及防脱装置;

6.所述车架前部安装有双向行驶驾驶室,置于发动机罩上,动力系统的发动机置于发动机罩下部,与自动变速箱直连对接,变速箱前输出法兰盘通过传动系统的传动轴直接与转向系统的前桥对接,前桥连接行驶系统,车架后部安装有提升装置、车架尾部安装有防脱装置。

7.作为上述方案的优选,所述车架包括边梁、前横梁、中横梁、尾梁、左内纵梁、右内纵梁,车架前部设有前悬架支座、发动机悬置支座、后悬架支座,车架中部设有管路支架、空滤器支架、液压油箱支架,车架后部设有u型口,为装载阳极板留出空间,u型口侧壁设有提升装置前后限位支座、轮毂安装支座、提升装置左右限位板,车架尾部设有导向板,车架下部设有挡泥板。

8.作为上述方案的优选,所述双向行驶驾驶室采用单驾驶室双向操作系统,驾驶室位于发动机罩上方中部,驾驶室内配有方向盘、制动踏板、油门、换挡手柄及旋转座椅各2套;

9.所述转向系统中的前后方向盘通过传动轴与t型传动器的一端连接,t型传动器另一端通过传动轴与液压转向器连接,前后方向盘均能够控制液压转向器、液压缸;

10.所述制动系统中的前后制动踏板下部的气制动总阀的控制口均与双通单向阀的进气口连接,双通单向阀的出气口与气动执行元件连接,前后油门均为气动油门,两气动油

门出气口均与梭阀进气口连接,梭阀出气口与气转电油门连接,气转电油门与发动机连接。

11.作为上述方案的优选,所述动力系统的变速箱为可前后驱动变速箱,有2套换挡控制系统。

12.作为上述方案的优选,所述转向系统的前桥为贯通式整体驱动车桥,通过钢板弹簧悬架与车架相连。

13.作为上述方案的优选,所述行驶系统的后二桥为小轮毂悬臂车桥,通过止口及螺栓连接的方式固定在车架上,包括相互连接的制动气室、气室支架和轮毂。

14.作为上述方案的优选,所述液压系统为提升装置提供动力装置,主要包括液压缸、控制阀块、液压油箱、液压泵、行程开关、液压管路,四个油缸分为前后2组,能够实现前组、后组油缸同步举升或下降,液压实现前组或后组油缸单动上升、下降,以便于阳极板装载及卸载。

15.作为上述方案的优选,所述提升装置包括提升横梁、连接横梁、左纵梁、右纵梁;前后两根提升横梁均通过连接横梁与左纵梁和右纵梁连接,提升横梁下部设有油缸支耳,左纵梁和右纵梁的外壁中部均设有前后限位轴承,外壁两端均设有左右限位轴承,内壁均设有可勾取阳极板的v型取板架。

16.作为上述方案的优选,所述尾部防脱装置包括弹簧、限位板、销轴,限位板通过销轴与车架连接,限位板与车架尾梁之间安装有弹簧。

17.作为上述方案的优选,还包括360环视系统及后视系统,安装在车架上。

18.由于具有上述结构,本实用新型的有益效果在于:

19.1、本实用新型将集阳极板装载、运输、卸载于一体,要求安全性好、效率高,使用维护成本低。

20.2、本实用新型为满足狭小空间转运需求,开发了单驾驶室双向操作系统,驾驶室内配方向盘、制动踏板、油门及换挡手柄各2套及旋转座椅,可实现车辆向前向后双向行驶;为满足小转弯半径要求,专门协调车桥生产厂家开发了13吨大转角前驱车桥及20吨小轮毂悬臂车桥、整车最小转弯半径仅7.5米;另外配备了360环视系统及后视系统等,集阳极板装载、运输、卸载一体,操作简单快捷。整车布置结构紧凑,外形美观,整车长度仅为6.625米、宽2.5米、高3.38米。发动机、变速箱等主要部件选用国内成熟产品,性能可靠,变速箱采用自动变速箱,行车操作简单、易控。

附图说明

21.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

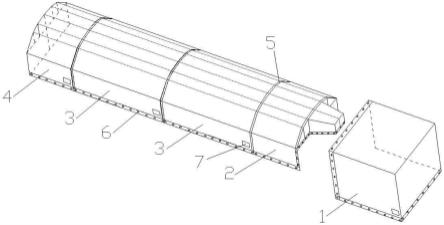

22.图1为本实用新型的整体结构示意图;

23.图2为本实用新型的主视结构图;

24.图3为本实用新型的俯视结构图;

25.图4为阳极板外形图;

26.图5为阳极板堆放外形图;

27.图6为本实用新型车架的结构示意图;

28.图7为本实用新型转向系统的结构示意图;

29.图8为本实用新型小轮毂悬臂车桥的结构示意图;

30.图9为本实用新型提升装置的结构示意图;

31.图10为本实用新型的运输过程图。

具体实施方式

32.下面将结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.请参阅图1至图10。

34.本实施例提供一种新型阳极板载运车,主要包括车架8、安装在车架8上的双向行驶驾驶室1、发动机罩3、动力系统5、传动系统6、转向系统2、行驶系统4、制动系统、电气系统9、液压系统7等。根据阳极板(外形见附图4、附图5)特点设计了提升装置10、防脱装置11及电液控制系统。整体布局为如图1至图3所示:所述车架8前部安装有双向行驶驾驶室1,置于发动机罩3上,动力系统5的发动机置于发动机罩3下部,与自动变速箱直连对接,变速箱前输出法兰盘通过传动系统6的传动轴直接与转向系统2的前桥对接,前桥连接行驶系统4,车架8后部安装有提升装置10、车架8尾部安装有防脱装置11。

35.目前已经生产1台阳极板载运车交付用户使用,场内行驶安全性能良好,1台载运车相当于原2台8吨叉车工作能力,油耗也大幅降低,实现了安全风险降低、工作效率提高、运营成本减少的目标,能够实现20吨阳极板自动装载、卸载。

36.在本实施例中,如图6所示,所述车架8包括边梁801、前横梁802、中横梁808、尾梁813、左内纵梁807、右内纵梁803,车架8前部设置动力系统5、发动机罩3、悬架装置等接口,包括前悬架支座804、发动机悬置支座805、后悬架支座806,车架8中部设有管路支架815、空滤器支架816、液压油箱支架817,车架8后部设有u型口,为装载阳极板留出空间,u型口侧壁设有提升装置前后限位支座809,限制提升装置10前后晃动且可实现提升装置10转动,轮毂安装支座810,提升装置左右限位板811,限制提升装置10左右摆动,车架8尾部设有导向板812,为阳极板载运车插入阳极板起导向作用,车架8下部设有挡泥板814。

37.在本实施例中,所述双向行驶驾驶室1采用单驾驶室双向操作系统,驾驶室位于发动机罩3上方中部,便于叉运阳极板时对正,驾驶室内配有方向盘21、制动踏板、油门、换挡手柄及旋转座椅各2套;

38.如图7所示,所述转向系统2中的前后方向盘21通过传动轴一22与t型传动器23的一端连接,t型传动器23另一端通过传动轴二24与液压转向器25连接,两个传动器之间通过传动轴三26相连,前后方向盘21均能够控制液压转向器25、液压缸,实现前后均可转向;

39.所述制动系统中的前后制动踏板下部的气制动总阀的控制口均与双通单向阀的进气口连接,双通单向阀的出气口与气动执行元件连接,可实现前后制动踏板均可控制车辆制动,前后油门均为气动油门,两气动油门出气口均与梭阀进气口连接,梭阀出气口与气转电油门连接,气转电油门与发动机连接,可实现前后油门踏板均可控制发动机转速。

40.在本实施例中,所述动力系统5的变速箱为可前后驱动变速箱,有2套换挡控制系统。

41.在本实施例中,所述转向系统2的前桥为贯通式整体驱动车桥,通过钢板弹簧悬架

与车架8相连。

42.在本实施例中,所述行驶系统4的后二桥为小轮毂悬臂车桥,通过止口及螺栓连接的方式固定在车架8上,如图8所示,包括相互连接的制动气室41、气室支架42和轮毂43。

43.在本实施例中,所述液压系统7为提升装置10提供动力装置,主要包括液压缸、控制阀块、液压油箱、液压泵、行程开关、液压管路,四个油缸分为前后2组,能够实现前组、后组油缸同步举升或下降,液压实现前组或后组油缸单动上升、下降,以便于阳极板装载及卸载。

44.在本实施例中,所述提升装置10是阳极板装载、运输的支撑装置,在液压系统7作用下可实现提升、下降,一端提升或一端下降,如图9所示,包括提升横梁102、连接横梁103、左纵梁104、右纵梁105;前后两根提升横梁102均通过连接横梁103与左纵梁104和右纵梁105连接,提升横梁102下部设有油缸支耳101,左纵梁104和右纵梁105的外壁中部均设有前后限位轴承106,外壁两端均设有左右限位轴承107,内壁均设有可勾取阳极板的v型取板架108。

45.在本实施例中,所述尾部防脱装置11包括弹簧、限位板、销轴,限位板通过销轴与车架8连接,限位板与车架8尾梁813之间安装有弹簧。尾部防脱装置11将提升装置10在下部时,弹簧拉动限位板向上翘起,便于阳极板装载,当提升装置10上升到上位时,后部横梁顶起限位板,使限位板转动,顶住阳极板,防止阳极板运输时脱落。

46.在本实施例中,另外配备了360环视系统及后视系统等,安装在车架8上,集阳极板装载、运输、卸载一体,操作简单快捷。

47.上述结构的工作原理:

48.1)采用前驾行驶至阳极板堆放位置前,从前驾行驶切换至后驾行驶,打开辅助对正指示器开关,通过显示屏上标格线,调整方向盘21,待表格线与阳极板摆放外边缘平齐且两侧距离相等后,摆正车轮,行驶至车辆套入阳极板,关闭辅助对正指示器开关,观察后视显示屏,行驶直至阳极板与后挡板接触。

49.2)液压系统7为提升装置10动力源,打开液压系统7启动开关,液压系统7建立压力,按下前后油缸同步举升开关,液压油缸举升提升装置10提升,将阳极板抬起,直至前后油缸运行到上限位置,前后两组油缸可能不是完全同步,但最终举升高度一致。尾部防脱装在提升装置10后部横梁上升推力下,向下转动,将阳极板顶住,防止脱落。再关闭液压系统7开关。

50.3)旋转座椅切换至前驾行驶,将阳极板运送至目的地,对正位置,再切换至后驾行驶,打开液压系统7启动开关,按下前油缸下降开关,直至前油缸运行至下限位置,松开前油缸下降开关,再按下前后油缸同时下降开关,直至前后油缸下降到下限位置,车辆行驶离开,一次阳极板装载、运输、卸载过程完成。

51.本技术为满足狭小空间转运需求,开发了单驾驶室双向操作系统,驾驶室内配方向盘、制动踏板、油门及换挡手柄各2套及旋转座椅,可实现车辆向前向后双向行驶;为满足小转弯半径要求,专门协调车桥生产厂家开发了13吨大转角前驱车桥及20吨小轮毂悬臂车桥、整车最小转弯半径仅7.5米;另外配备了360环视系统及后视系统等,集阳极板装载、运输、卸载一体,操作简单快捷。整车布置结构紧凑,外形美观,整车长度仅为6.625米、宽2.5米、高3.38米。发动机、变速箱等主要部件选用国内成熟产品,性能可靠,变速箱采用自动变

速箱,行车操作简单、易控。

52.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。