1.本技术涉及减震机构技术领域,更具体地说,涉及一种空压机减震连接结构。

背景技术:

2.中高压空压机,按安装类型来分,主要有基座固定式和可移动式两类。其中可移动式居多,通用形式为两轴四轮结构,即空压机气罐下方焊接支撑架和两根轴,轴两端分别装上承重滚轮。转运和移位较方便。

3.现有技术中,为了结构减重、成本因素、认证申请和手续方面的考虑,空压机没有采用减震轮架。因此,空压机在运行时,震动明显。在临时或间歇应用场所,这一问题尚不突出。当需要在固定场地长期运行时,震动所造成的弊端较严重:

4.1、冲击会对地表基础损害(严重时设备倾覆);2、加速机械部件磨损;3、震动对电器控制、线路、管路有危害;4、震动增加噪音源;5、干扰周围生产作业环境;6、可能的碎屑碰撞火星,在其他特殊场合(易燃爆气体、液雾、粉尘等),安全隐患较多。

技术实现要素:

5.本实用新型主要目的是提供一种空压机减震连接结构,旨在解决现有技术中空压机运行时震动过大的技术问题。

6.为实现上述目的,本实用新型采用的技术方案是:一种空压机减震连接结构,其中,包括能够沿竖向伸缩运动的减震器和连接在所述减震器上方的轮轴安装结构,所述轮轴安装结构包括外轮轴支撑件和内轮轴支撑件;

7.所述外轮轴支撑件包括第一支撑底板和彼此间隔地立设在所述第一支撑底板上方的第一支撑立板和第二支撑立板,所述第一支撑立板上具有第一轮轴通过孔,所述第二支撑立板上具有第二轮轴通过孔;

8.所述内轮轴支撑件设置在所述第一支撑底板上并且位于所述第一支撑立板和第二支撑立板之间,所述内轮轴支撑件包括第二支撑底板和彼此间隔地立设在所述第二支撑底板上方的第三支撑立板和第四支撑立板,所述第二支撑底板设置在所述第一支撑底板上,所述第三支撑立板上具有第三轮轴通过孔,所述第四支撑立板上具有第四轮轴通过孔或轮轴通过缺口;

9.所述外轮轴支撑件和内轮轴支撑件通过紧固结构可拆卸地连接于所述减震器的上方,空压机的轮轴依次穿过所述第一轮轴通过孔、第三轮轴通过孔、第四轮轴通过孔和第二轮轴通过孔,或者依次穿过所述第一轮轴通过孔、第三轮轴通过孔、轮轴通过缺口和第二轮轴通过孔。

10.进一步地,所述第一轮轴通过孔、第二轮轴通过孔和第三轮轴通过孔均为腰形孔,所述第四支撑立板上具有第四轮轴通过孔时,所述第四轮轴通过孔为腰形孔。

11.进一步地,所述腰形孔的长度方向沿水平方向布置。

12.进一步地,所述第四支撑立板上具有轮轴通过缺口时,所述轮轴通过缺口为位于

所述第四支撑立板上端的内凹弧形缺口。

13.进一步地,所述第一支撑立板和第二支撑立板均垂直于所述第一支撑底板,所述第三支撑立板和第四支撑立板均垂直于所述第二支撑底板。

14.进一步地,所述减震器包括减震组件,所述减震组件包括上减震座、位于所述上减震座下方的下减震座以及位于所述上减震座和下减震座之间的弹性缓冲件,所述所述外轮轴支撑件和内轮轴支撑件通过所述紧固结构可拆卸地连接于所述上减震座的上方。

15.进一步地,所述第二支撑底板上具有第一安装通孔,所述第一支撑底板上设置有第二安装通孔,所述上减震座具有第三安装通孔,所述紧固结构包括依次穿过所述第一安装通孔、第二安装通孔和第三安装通孔的螺杆,设置在所述螺杆上的第一紧固螺母和第二紧固螺母,所述第一紧固螺母向下抵靠所述第二支撑底板,所述第二紧固螺母向上抵靠所述上减震座。

16.进一步地,所述下减震座具有第四安装通孔,所述螺杆能够穿过所述第四安装通孔,所述空压机减震连接结构包括在所述螺杆穿过所述第四安装通孔时安装在所述螺杆上并位于所述下减震座下方的限位螺母。

17.进一步地,所述减震组件的数量为2,所述减震器包括减震器底座,2个所述减震组件间隔设置在所述减震器底座上。

18.进一步地,所述内轮轴支撑件的数量为多个,多个所述内轮轴支撑件的尺寸依次减小,多个所述内轮轴支撑件以尺寸由大到小的顺序向上层叠在所述第一支撑底板上。

19.本技术提供的空压机减震连接结构的有益效果在于:

20.由于本实用新型提供的空压机减震连接结构中,通过轮轴安装结构(外轮轴支撑件和内轮轴支撑件)这样的简单可靠结构可以实现空压机的轮轴与减震器的快速有效连接,从而解决空压机的长期振动冲击带来的问题和其他附带危害。

21.进一步的方案中,所述下减震座具有第四安装通孔,所述螺杆能够穿过所述第四安装通孔,所述空压机减震连接结构包括在所述螺杆穿过所述第四安装通孔时安装在所述螺杆上并位于所述下减震座下方的限位螺母,在空压机运输中通过限位螺母固定,箱柜内有空压机在整体运输中,螺杆降下,限位螺母拧紧,空压机轮轴被限定在很小的上下偏移距离内,防止车辆颠簸造成的主设备翻到,投运时拆除限位螺母,减震器解除上下振幅限制,将螺杆抬升后,紧固第一紧固螺母,设备可以正常投运。

22.进一步的方案中,所述内轮轴支撑件的数量为多个,多个所述内轮轴支撑件的尺寸依次减小,多个所述内轮轴支撑件以尺寸由大到小的顺序向上层叠在所述第一支撑底板上,设备重量较大时,通过增加内轮轴支撑件的数量以重量大的设备进行匹配。

附图说明

23.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

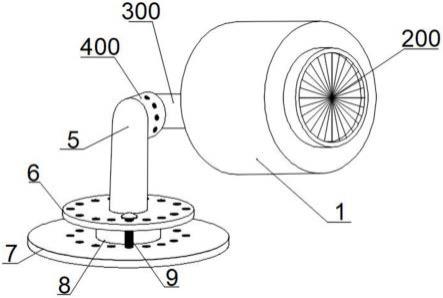

24.图1为本技术的一个实施例所提供的空压机减震连接结构与空压机的轮轴装配的立体图;

25.图2为本技术的一个实施例所提供的空压机减震连接结构与空压机的轮轴装配的局部断面图;

26.图3为本技术的一个实施例所提供的空压机减震连接结构与空压机的轮轴装配的剖视图;

27.图4为本技术的一个实施例所提供的空压机减震连接结构中的外轮轴支撑件的立体图;

28.图5为本技术的一个实施例所提供的空压机减震连接结构中的内轮轴支撑件的立体图;

29.图6为本技术的一个实施例所提供的空压机减震连接结构与空压机装配的立体图;

30.图7为图6中a处的放大图。

31.上述附图所涉及的标号明细如下:

32.1-轮轴;

33.2-上减震座;

34.3-下减震座;

35.4-弹性缓冲件;

36.5-螺杆;

37.6-第一紧固螺母;

38.7-第二紧固螺母;

39.8-限位螺母;

40.9-减震器底座;

41.10-空压机;

42.100-外轮轴支撑件;

43.101-第一支撑底板;

44.102-第一支撑立板;

45.103-第二支撑立板;

46.104-第一轮轴通过孔;

47.105-第二轮轴通过孔;

48.106-第二安装通孔;

49.200-内轮轴支撑件;

50.201-第二支撑底板;

51.202-第三支撑立板;

52.203-第四支撑立板;

53.204-第三轮轴通过孔;

54.205-轮轴通过缺口;

55.206-第一安装通孔。

具体实施方式

56.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结

合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

57.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

58.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

59.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

60.为了说明本技术所述的技术方案,以下结合具体附图及实施例进行详细说明。

61.参见图1至图7,本实用新型实施例提供一种空压机减震连接结构,其中,空压机减震连接结构包括能够沿竖向伸缩运动的减震器和连接在减震器上方的轮轴安装结构,轮轴安装结构包括外轮轴支撑件100和内轮轴支撑件200;

62.外轮轴支撑件100包括第一支撑底板101和彼此间隔地立设在第一支撑底板101上方的第一支撑立板102和第二支撑立板103,第一支撑立板102上具有第一轮轴通过孔104,第二支撑立板103上具有第二轮轴通过孔105,具体地,第一支撑底板101、第一支撑立板102和第二支撑立板103可以为一体成型的钣金件;

63.内轮轴支撑件200设置在第一支撑底板101上并且位于第一支撑立板102和第二支撑立板103之间,内轮轴支撑件200包括第二支撑底板201和彼此间隔地立设在第二支撑底板201上方的第三支撑立板202和第四支撑立板203,第二支撑底板201设置在第一支撑底板101上,第三支撑立板202上具有第三轮轴通过孔204,第四支撑立板203上具有第四轮轴通过孔或轮轴通过缺口205,附图中仅给出轮轴通过缺口205的实施例,未给出第四轮轴通过孔的实施例,显然,无论是第四轮轴通过孔或轮轴通过缺口205都是可行的,具体地,第二支撑底板201、第三支撑立板202和第四支撑立板203可以为一体成型的钣金件;

64.外轮轴支撑件100和内轮轴支撑件200通过紧固结构可拆卸地连接于减震器的上方,空压机10的轮轴1依次穿过第一轮轴通过孔104、第三轮轴通过孔204、第四轮轴通过孔和第二轮轴通过孔105,或者依次穿过第一轮轴通过孔104、第三轮轴通过孔204、轮轴通过缺口205和第二轮轴通过孔105,空压机10的轮轴1与这些孔位适配时,需先拆卸轮轴1上的滚轮。

65.由于本实用新型提供的空压机减震连接结构中,通过轮轴安装结构(外轮轴支撑件100和内轮轴支撑件200)这样的简单可靠结构可以实现空压机10的轮轴1与减震器的快速有效连接,从而解决空压机10长期振动冲击带来的问题和其他附带危害。

66.参见图4和图5,根据本实用新型的一个实施例,第一轮轴通过孔104、第二轮轴通过孔105和第三轮轴通过孔204均为腰形孔,第四支撑立板203上具有第四轮轴通过孔时,第四轮轴通过孔为腰形孔。

67.根据本实用新型的优选实施例,腰形孔的长度方向沿水平方向布置,从而在水平方向上使得空压机10的轮轴1有一定活动空间,也在水平方向上提供了对空压机10的轮轴1的缓冲效果。

68.参见图5,根据本实用新型的一个实施例,第四支撑立板203上具有轮轴通过缺口205时,轮轴通过缺口205为位于第四支撑立板203上端的内凹弧形缺口。

69.参见图4和图5,根据本实用新型的一个实施例,第一支撑立板102和第二支撑立板103均垂直于第一支撑底板101,第三支撑立板202和第四支撑立板203均垂直于第二支撑底板201。

70.参见图1,根据本实用新型的一个实施例,减震器包括减震组件,减震组件包括上减震座2、位于上减震座2下方的下减震座3以及位于上减震座2和下减震座3之间的弹性缓冲件4,例如弹簧,外轮轴支撑件100和内轮轴支撑件200通过紧固结构可拆卸地连接于上减震座2的上方。

71.参见图2和图3,根据本实用新型的一个实施例,第二支撑底板201上具有第一安装通孔206,第一支撑底板101上设置有第二安装通孔106,上减震座2具有第三安装通孔,紧固结构包括依次穿过第一安装通孔206、第二安装通孔106和第三安装通孔的螺杆5,设置在螺杆5上的第一紧固螺母6和第二紧固螺母7,第一紧固螺母6向下抵靠第二支撑底板201,第二紧固螺母7向上抵靠上减震座2。

72.根据本实用新型的一个实施例,下减震座3具有第四安装通孔,螺杆5能够穿过第四安装通孔,空压机减震连接结构包括在螺杆5穿过第四安装通孔时安装在螺杆5上并位于下减震座3下方的限位螺母8。

73.参见图1、图3和图6,根据本实用新型的一个实施例,减震组件的数量为2,减震器包括减震器底座9,2个减震组件间隔设置在减震器底座9上,具体地,空压机10的各个轮轴1的两端各通过2个减震组件支撑。

74.具体来说,限位螺母8可以向上抵靠减震器底座9,在空压机运输中通过限位螺母8固定,箱柜内有空压机在整体运输中,螺杆5降下,限位螺母8拧紧,空压机轮轴1被限定在很小的上下偏移距离内,防止车辆颠簸造成的主设备翻到,投运时拆除限位螺母8,减震器解除上下振幅限制,将螺杆5抬升后,紧固第一紧固螺母6,设备可以正常投运。此时,空压机在外轮轴支撑件100和内轮轴支撑件200的一定浮动位移限制下,冲击震动明显衰减,实现了较好的运行效果。

75.根据本实用新型的一个实施例,内轮轴支撑件200的数量为多个,多个内轮轴支撑件200的尺寸依次减小,多个内轮轴支撑件200以尺寸由大到小的顺序向上层叠在第一支撑底板101上。

76.本实施例中,设备重量较大时,通过增加内轮轴支撑件200的数量以重量大的设备进行匹配,由此看出,本空压机减震连接结构可以适应更多尺寸的空压机设备。

77.以上所述仅为本技术的可选实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。