车载usb转接板电容极性检查电路及检查装置

技术领域

1.本实用新型涉及电子电路检测技术领域,具体是涉及一种车载usb转接板电容极性检查电路及检查装置。

背景技术:

2.在车载usb转接板上安装有多个电解电容,由于电解电容具有正极性和负极性,因此在安装时需区分电解电容的安装方向。目前,在检查电解电容的极性安装方向是否正确主要是通过人工目视检查或通过ict(即自动在线测试仪)检测电容极性。然而,在电容安装在pcb后,人工通过电容外壳的负极标识与pcb上电容极性丝印的字符进行对比核对,容易造成漏检查和视觉疲劳,使得不良品容易流至下工序。虽然ict测试设备功能强大,但该设备配合ict 针床适合高密度、器件数量多且种类多的pcba (即printed

‑ꢀ

circuit board assembly,印刷电路板组件)进行检测,以及ict 测试时间长且成本高,不适合车载usb 转接板这种器件数量少且种类少的pcba 检测。

技术实现要素:

3.本实用新型的目的在于针对现有技术的缺陷和不足,提供了一种车载usb转接板电容极性检查电路及检查装置,以检查车载usb转接板上的电容极性安装是否正确,可提高检查的准确度和效率,节省人力及工时。

4.为了实现上述目的,一方面,本实用新型提出了一种车载usb转接板电容极性检查电路,包括:与测试电源连接的测试开关,电容接入电路,电压取样电路,转换直流电路,防呆检测电路,以及极性反向检测电路;所述电容接入电路与所述测试开关连接,用于接入待测试电容;所述电压取样电路与所述电容接入电路连接,用于根据所述待测试电容的充电电流来获取取样电压;所述转换直流电路与所述测试开关连接,用于提供所述防呆检测电路和所述极性反向检测电路工作所需的电压;所述防呆检测电路与所述转换直流电路及所述电压取样电路连接,用于根据所述取样电压检测是否正常接入所述待测试电容;所述极性反向检测电路与所述转换直流电路及所述电压取样电路连接,用于根据所述取样电压检测所述待测试电容极性安装是否正确。

5.进一步地,所述检查电路还包括与所述转换直流电路连接的延时电路和反向报警提示电路;所述反向报警提示电路与所述延时电路及所述极性反向检测电路连接,用于当所述待测试电容极性安装错误时发出报警信号。

6.进一步地,所述电容接入电路包括第一测试探针和第二测试探针,所述第一测试探针的连线端与所述测试开关远离所述测试电源的一端连接,所述第一测试探针的探针端与所述待测试电容的一端连接,所述第二测试探针的接线端与所述电压取样电路连接,所述第二测试探针的探针端与所述待测试电容的另一端连接。

7.进一步地,所述电压取样电路包括取样电阻,所述取样电阻的第一端与所述第二测试探针的接线端连接,且所述取样电阻的第一端还与所述防呆检测电路和所述极性反向

检测电路连接,所述取样电阻的第二端与地线连接。

8.进一步地,所述转换直流电路包括第一二极管和三端稳压芯片,所述第一二极管的正极与所述测试开关远离所述测试电源的一端连接,所述第一二极管的负极与所述三端稳压芯片的输入端连接,所述三端稳压芯片的输出端与所述防呆检测电路、所述极性反向检测电路、所述延时电路和所述反向报警提示电路连接,所述三端稳压芯片的接地端与地线连接。

9.进一步地,所述防呆检测电路包括第一电压比较电路和第一指示电路;所述第一电压比较电路包括第四电阻、第一可调电阻和第一电压比较器;所述第四电阻的第一端与所述转换直流电路中的所述三端稳压芯片的输出端连接,所述第四电阻的第二端与所述第一可调电阻的第一端连接,所述第一可调电阻的第二端与地线连接,所述第一电压比较器的反相输入端连接至所述第四电阻和所述第一可调电阻之间,所述第一电压比较器的同相输入端与所述取样电阻的第一端连接;所述第一指示电路包括第五电阻、第七电阻、pnp型三极管、第一发光二极管和第一电阻;所述第五电阻的第一端与所述第四电阻的第一端连接,所述第五电阻的第二端与所述第一电压比较器的输出端连接,所述第七电阻的第一端与所述第一电压比较器的输出端连接,所述第七电阻的第二端与所述pnp型三极管的基极连接,所述pnp型三极管的集电极与地线连接,所述pnp型三极管的发射极与所述第一发光二极管的负极连接,所述第一发光二极管的正极与所述第一电阻的第二端连接,所述第一电阻的第一端与所述第五电阻的第一端连接。

10.进一步地,所述极性反向检测电路包括第二电压比较电路和第二指示电路;所述第二电压比较电路包括第三电阻、第二可调电阻和第二电压比较器;所述第三电阻的第一端与所述转换直流电路中的所述三端稳压芯片的输出端连接,所述第三电阻的第二端与所述第二可调电阻的第一端连接,所述第二可调电阻的第二端与地线连接,所述第二电压比较器的同相输入端连接至所述第三电阻和所述第二可调电阻之间,所述第二电压比较器的反相输入端与所述取样电阻的第一端连接,所述第二电压比较器的输出端与所述反向报警提示电路连接;所述第二指示电路包括第六电阻、第八电阻、第一npn型三极管、第二发光二极管和第二电阻;所述第六电阻的第一端与所述第五电阻的第一端连接,所述第六电阻的第二端与所述第二电压比较器的输出端连接,所述第八电阻的第一端与所述第二电压比较器的输出端连接,所述第八电阻的第二端与所述第一npn型三极管的基极连接,所述第一npn型三极管的发射极与地线连接,所述第一npn型三极管的集电极与所述第二发光二极管的负极连接,所述第二发光二极管的正极与所述第二电阻的第二端连接,所述第二电阻的第一端与所述第六电阻的第一端连接。

11.进一步地,所述延时电路包括第三可调电阻、第二电容和放电电阻;所述第三可调电阻的第一端与所述转换直流电路中的所述三端稳压芯片的输出端连接,所述第三可调电阻的第二端与所述第二电容的第一端连接,所述第二电容的第二端接地,所述放电电阻的第一端与所述第二电容的第一端连接,所述放电电阻的第二端接地。

12.进一步地,所述反向报警提示电路包括第四可调电阻、外围电阻、第二二极管、第三电压比较器、负载电阻、第二npn型三极管和蜂鸣器;所述第四可调电阻的第一端与所述第三可调电阻的第一端连接,所述第四可调电阻的第二端与所述第二二极管的负极、所述外围电阻的第一端连接,所述第二二极管的正极与所述极性反向检测电路中的第二电压比

较器的输出端连接,所述外围电阻的第二端接地,所述第三电压比较器的反相输出端与所述外围电阻的第一端连接,所述第三电压比较器的同相输入端连接至所述第三可调电阻和所述第二电容之间,所述第三电压比较器的输出端与所述负载电阻的第二端和所述第二npn型三极管的基极连接,所述负载电阻的第一端与所述第四可调电阻的第一端连接,所述第二npn型三极管的集电极与所述蜂鸣器的一端连接,所述第二npn型三极管的发射极接地,所述蜂鸣器的另一端与所述负载电阻的第一端连接。

13.另一方面,本实用新型还提供了一种车载usb转接板电容极性检查装置,包括如上述所述的车载usb转接板电容极性检查电路。

14.与现有技术相比,本实用新型提供的一种车载usb转接板电容极性检查电路及检查装置,包括:与测试电源连接的测试开关,电容接入电路,电压取样电路,转换直流电路,防呆检测电路,以及极性反向检测电路;电容接入电路与测试开关连接,用于接入待测试电容;电压取样电路与电容接入电路连接,用于根据待测试电容的充电电流来获取取样电压;转换直流电路与测试开关连接,用于提供防呆检测电路和极性反向检测电路工作所需的电压;防呆检测电路与转换直流电路及电压取样电路连接,用于根据取样电压检测是否正常接入待测试电容;极性反向检测电路与转换直流电路及电压取样电路连接,用于根据取样电压检测待测试电容极性安装是否正确。本实用新型能够快速检查车载usb转接板上的电容极性安装是否正确,可提高检查的准确度和效率,节省人力及工时。

附图说明

15.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

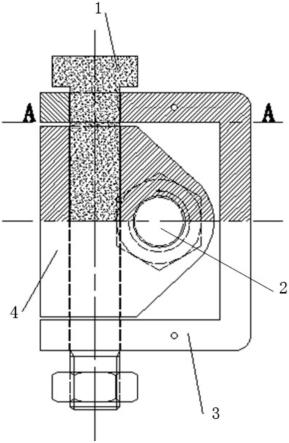

16.图1为本实用新型实施例提供的车载usb转接板电容极性检查电路的结构示意图;

17.图2为本实用新型实施例提供的车载usb转接板电容极性检查电路的电路图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.本实用新型实施例中所提到的任意一电阻,电阻如果在电路图中水平设置,则从左至右依次为电阻的第一端和电阻的第二端;电阻如果在电路图中垂直于水平方向设置,则从上至下依次为电阻的第一端和电阻的第二端。

20.如图1和图2所示,本实用新型提供了一种车载usb转接板电容极性检查电路,包括:与测试电源1连接的测试开关2,电容接入电路3,电压取样电路4,转换直流电路5,防呆检测电路6,以及极性反向检测电路7;所述电容接入电路3与所述测试开关2连接,用于接入待测试电容c1;所述电压取样电路4与所述电容接入电路3连接,用于根据所述待测试电容c1的充电电流来获取取样电压;所述转换直流电路5与所述测试开关2连接,用于提供所述

防呆检测电路6和所述极性反向检测电路7工作所需的电压;所述防呆检测电路6与所述转换直流电路5及所述电压取样电路4连接,用于根据所述取样电压检测是否正常接入所述待测试电容c1;所述极性反向检测电路7与所述转换直流电路5及所述电压取样电路4连接,用于根据所述取样电压检测所述待测试电容c1极性安装是否正确。

21.在本实施例中,本实用新型的检测原理是由于待测试电容c1的正反向充电电流值的大小不同,可通过流过电压取样电路4的电流来获取电压进行比较判断待测试电容c1的极性。其中,测试电源1采用外部直流电源,通过外部供电输入至本实用新型提供的检查电路,要求测试电源1的功率满足检查电路供电要求。如图2所示,当待测试电容c1的规格为3300uf/6.3v电解电容,设置测试电源1的功率为6.3v/500ma,测试电源1的电压与该待测试电容c1的额定电压一致。同时,通过打开测试开关2就可以给本实施例提供的检查电路供电,完成整个检查过程,如果断开测试开关2则检查电路不工作。具体实施时,通过电容接入电路3接入车载usb转接板上的待测试电容c1,打开测试开关2,电压取样电路4根据待测试电容c1的充电电流来获取电压,并取样给防呆检测电路6和极性反向检测电路7的输入端作为输入源进行比较,通过防呆检测电路6可以判断是否正常接入待测试电容c1,防止没有正确接入待测试电容c1而影响检查结果,通过极性反向检测电路7可以判断待测试电容c1极性安装是否正确。

22.本实用新型提供的一种车载usb转接板电容极性检查电路,通过电容接入电路3接入待测试电容c1,通过电压取样电路4以根据待测试电容c1的充电电流来获取取样电压;通过转换直流电路5提供防呆检测电路6和极性反向检测电路7工作所需的电压;通过防呆检测电路6以根据取样电压检测是否正常接入待测试电容c1;通过极性反向检测电路7以根据取样电压检测待测试电容c1极性安装是否正确。本实用新型提供的检查电路设计简单,成本低,且能够快速检查车载usb转接板上的电容极性安装是否正确,可提高检查的准确度和效率,节省人力及工时。

23.在更具体的实施例中,如图1和图2所示,所述检查电路还包括与所述转换直流电路5连接的延时电路8和反向报警提示电路9;所述反向报警提示电路9与所述延时电路8及所述极性反向检测电路7连接,用于当所述待测试电容c1极性安装错误时发出报警信号。

24.在本实施例中,通过设置延时电路8和反向报警提示电路9进一步展示测试结果,延时电路8的延时时间要大于待测试电容c1的充电时间,优选地,设置延时电路8可以延时2秒左右,以便于测试观察和提高测试效率。当极性反向检测电路7检测出待测试电容c1极性安装错误时,反向报警提示电路9会发出报警提示,提醒检测人员该电容的极性安装错误了,避免了不良品流出。

25.在更具体的实施例中,参阅图2,所述电容接入电路3包括第一测试探针和第二测试探针,所述第一测试探针的连线端与所述测试开关2远离所述测试电源1的一端连接,所述第一测试探针的探针端与所述待测试电容c1的一端连接,所述第二测试探针的接线端与所述电压取样电路4连接,所述第二测试探针的探针端与所述待测试电容c1的另一端连接。

26.在本实施例中,电容接入电路3由第一测试探针和第二测试探针(未标注)组成,第一测试探针和第二测试探针用于将待测试电容c1连接到电路中。其中,第一测试探针的接线端与测试开关2远离测试电源1的一端连接,第一测试探针的探针端与待测试电容c1的一端连接,第二测试探针的接线端与电压取样电路4连接,第二测试探针的探针端与待测试电

容c1的另一端连接。当第一测试探针和第二测试探针的探针端分别与待测试电容c1的两端接触,按下测试开关2,通过防呆检测电路6可以检测探针是否接触不良,若防呆检测电路6检测到第一测试探针和第二测试探针的接触状态正常,同时通过极性反向检测电路7检测到待测试电容c1极性安装正确时,说明与第一测试探针的探针端接触的是待测试电容c1的正极,与第二测试探针的探针端接触的是待测试电容c1的负极。

27.在更具体的实施例中,如图1和图2所示,所述电压取样电路4包括取样电阻r9,所述取样电阻r9的第一端与所述第二测试探针的接线端连接,且所述取样电阻r9的第一端还与所述防呆检测电路6和所述极性反向检测电路7连接,所述取样电阻r9的第二端与地线连接。

28.在本实施例中,电压取样电路4采用取样电阻r9实现。具体的,取样电阻r9的第一端与电容接入电路3中的第二测试探针的接线端连接,取样电阻r9的第二端接地,根据待测试电容c1正反向充电的电流流过取样电阻r9而获取电压,同时通过将取样电阻r9的第一端与防呆检测电路6、极性反向检测电路7相连,以将通过取样电阻r9获取的电压作为输入源进行比较,其中,取样电阻r9可设置为5ω。

29.在更具体的实施例中,如图1和图2所示,所述转换直流电路5包括第一二极管d1和三端稳压芯片u1,所述第一二极管d1的正极与所述测试开关2远离所述测试电源1的一端连接,所述第一二极管d1的负极与所述三端稳压芯片u1的输入端连接,所述三端稳压芯片u1的输出端与所述防呆检测电路6、所述极性反向检测电路7、所述延时电路8和所述反向报警提示电路9连接,所述三端稳压芯片u1的接地端与地线连接。

30.在本实施例中,转换直流电路5由第一二极管d1和三端稳压芯片u1组成,通过转换直流电路5可将测试电源1转换成满足防呆检测电路6、极性反向检测电路7、延时电路8和反向报警提示电路9工作所需电源。防呆检测电路6、极性反向检测电路7、延时电路8和反向报警提示电路9的工作电压为5v,通过转换直流电路5可将测试电源1的电压转换为5v。

31.在更具体的实施例中,如图1和图2所示,所述防呆检测电路6包括第一电压比较电路61和第一指示电路62;所述第一电压比较电路61包括第四电阻r4、第一可调电阻r11和第一电压比较器u2a;所述第四电阻r4的第一端与所述转换直流电路5的所述三端稳压芯片u1的输出端连接,所述第四电阻r4的第二端与所述第一可调电阻r11的第一端连接,所述第一可调电阻r11的第二端与地线连接,所述第一电压比较器u2a的反相输入端连接至所述第四电阻r4和所述第一可调电阻r11之间,所述第一电压比较器u2a的同相输入端连接所述取样电阻r9的第一端连接;所述第一指示电路62包括第五电阻r5、第七电阻r7、pnp型三极管q1、第一发光二极管d2和第一电阻r1;所述第五电阻r5的第一端与所述第四电阻r4的第一端连接,所述第五电阻r5的第二端与所述第一电压比较器u2a的输出端连接,所述第七电阻r7的第一端与所述第一电压比较器u2a的输出端连接,所述第七电阻r7的第二端与所述pnp型三极管q1的基极连接,所述pnp型三极管q1的集电极与地线连接,所述pnp型三极管q1的发射极与所述第一发光二极管d2的负极连接,所述第一发光二极管d2的正极与所述第一电阻r1的第二端连接,所述第一电阻r1的第一端与所述第五电阻r5的第一端连接。

32.在本实施例中,如图2所示,防呆检测电路6包括第一电压比较电路61和第一指示电路62,其中,第一电压比较电路61由第四电阻r4、第一可调电阻r11和第一电压比较器u2a组成,优选地,通过选取lm339四路差动比较器的2脚、4脚和5脚分别作为第一电压比较器

u2a的输出端、反相输出端和同相输出端,第一电压比较器u2a的同相输入端与电压取样电路4中的取样电阻r9相连,第一电压比较器u2a的反相输入端连接至第四电阻r4和第一可调电阻r11之间,转换直流电路5转换输出的5v电压通过第四电阻r4和第一可调电阻r11分压,可将第四电阻r4设置为10kω,第一可调电阻r11设置为10kω可调电阻,因此第一电压比较器u2a的反相输入端的电压取值范围为0-2.5v,可通过调节第一可调电阻r11的电阻值使第一电压比较器u2a的反相输入端的电压大于零且小于待测试电阻正向充电时获取的取样电压。另外,第一指示电路62由第五电阻r5、第七电阻r7、pnp型三极管q1、第一发光二极管d2和第一电阻r1组成,第五电阻r5为负载电阻,第七电阻r7为pnp型三极管q1的基极限流电阻,以对pnp型三极管q1提供工作电压,第一发光二极管d2可采用红色发光二极管,第一电阻r1作为第一发光二极管d2的限流电阻以提供满足第一发光二极管d2的工作电流,其中第五电阻r5可设置为2kω,第七电阻r7可设置为2kω,第一电阻r1可设置为330ω。通过调节第一可调电阻r11的电阻值使第一电压比较器u2a的反相输入端的电压大于零且小于待测试电阻正向充电时获取的取样电压,当第一测试探针或第二测试探针接触不良时,第一电压比较器u2a的同相输入端的电压为0,第一电压比较器u2a的反向输入端的电压高于同相输入端的电压,第一电压比较器u2a的输出端输出低电平,导致pnp型三极管q1的集电极和发射极之间处于截止状态,红色发光二极管不发光;当第一测试探针和第二测试探针的接触状态正常时,第一电压比较器u2a的反向输入端的电压低于同相输入端的电压,第一电压比较器u2a的输出端输出高电平,导致pnp型三极管q1的集电极和发射极之间处于导通状态,红色发光二极管发光。

33.在更具体的实施例中,如图1和图2所示,所述极性反向检测电路7包括第二电压比较电路71和第二指示电路72;所述第二电压比较电路71包括第三电阻r3、第二可调电阻r10和第二电压比较器u2b;所述第三电阻r3的第一端与所述转换直流电路5中的所述三端稳压芯片u1的输出端连接,所述第三电阻r3的第二端与所述第二可调电阻r10的第一端连接,所述第二可调电阻r10的第二端与地线连接,所述第二电压比较器u2b的同相输入端连接至所述第三电阻r3和所述第二可调电阻r10之间,所述第二电压比较器u2b的反相输入端与所述取样电阻r9连接,所述第二电压比较器u2b的输出端与所述反向报警提示电路9连接;所述第二指示电路72包括第六电阻r6、第八电阻r8、第一npn型三极管q2、第二发光二极管d3和第二电阻r2;所述第六电阻r6的第一端与所述第五电阻r5的第一端连接,所述第六电阻r6的第二端与所述第二电压比较器u2b的输出端连接,所述第八电阻r8的第一端与所述第二电压比较器u2b的输出端连接,所述第八电阻r8的第二端与所述第一npn型三极管q2的基极连接,所述第一npn型三极管q2的发射极与地线连接,所述第一npn型三极管q2的集电极与所述第二发光二极管d3的负极连接,所述第二发光二极管的d3正极与所述第二电阻r2的第二端连接,所述第二电阻r2的第一端与所述第六电阻r6的第一端连接。

34.在本实施例中,极性反向检测电路7包括第二电压比较电路71和第二指示电路72,其中,第二电压比较电路71由第三电阻r3、第二可调电阻r10和第二电压比较器u2b组成,优选地,通过选取lm339四路差动比较器的1脚、6脚和7脚分别作为第二电压比较器u2b的输出端、反相输出端和同相输出端,第二电压比较器u2b的反相输入端与电压取样电路4中的取样电阻r9相连,第二电压比较器u2b的同相输入端连接至第三电阻r3和第二可调电阻r10之间,转换直流电路5转换输出的5v电压通过第三电阻r3和第二可调电阻r10分压,第三电阻

r3可设置为10kω,第二可调电阻r10可设置为10kω可调电阻,可通过调节第二可调电阻r10的电阻值使第二电压比较器u2b的同相输入端的电压大于待测试电容c1正向充电时获取的取样电压且小于待测试电阻反向充电时获取的取样电压。另外,第二指示电路72由第六电阻r6、第八电阻r8、第一npn型三极管q2、第二发光二极管d3和第二电阻r2组成,第六电阻r6为负载电阻,第八电阻r8为第一npn型三极管q2的基极限流电阻,以对第一npn型三极管q2提供工作电压,第二发光二极管d3可采用绿色发光二极管,第二电阻r2作为第二发光二极管d3的限流电阻以提供满足第二发光二极管d2的工作电流,其中第六电阻r6可设置为2kω,第八电阻r8设置为2kω,第二电阻r2可设置为330ω。通过调节第二可调电阻r10的电阻值使第二电压比较器u2b的同相输入端的电压大于待测试电容c1正向充电时获取的取样电压且小于待测试电阻反向充电时获取的取样电压,当待测试电容c1正接时,第二电压比较器u2b的同相输入端的电压高于反相输入端的电压,第二电压比较器u2b的输出端输出高电平,导致第一npn型三极管q2的集电极和发射极之间处于导通状态,绿色发光二极管发光;当待测试电容c1反接时,第二电压比较器u2b的同相输入端的电压低于反相输入端的电压,第二电压比较器u2b的输出端输出低电平,导致第一npn型三极管q2的集电极和发射极之间处于截止状态,绿色发光二极管不发光。

35.在更具体的实施例中,如图1和图2所示,所述延时电路8包括第三可调电阻r12、第二电容c2和放电电阻r16;所述第三可调电阻r12的第一端与所述转换直流电路5中的所述三端稳压芯片u1的输出端连接,所述第三可调电阻r12的第二端与所述第二电容c2的第一端连接,所述第二电容c2的第二端接地,所述放电电阻r16的第一端与所述第二电容c2的第一端连接,所述放电电阻r16的第二端接地。

36.在本实施例中,延时电路8由第三可调电阻r12、第二电容c2和放电电阻r16组成,其中,在测试开关2断开后,通过放电电阻r16与第二电容c2组成放电回路。并且,延时电路8的延时时间由第三可调电阻r12和第二电容c2决定,要求调整第三可调电阻r12的电阻值以使延时时间大于待测试电容c1的充电时间。优选地,放电电阻r16可设置为680ω,第三可调电阻r12可采用20k可调电阻,第二电容c2的电容值为100uf,则可通过调整第三可调电阻r12的电阻值以满足延时2秒左右。

37.在更具体的实施例中,如图1和图2所示,所述反向报警提示电路9包括第四可调电阻r13、外围电阻r17、第二二极管d4、第三电压比较器u2c、负载电阻r14、第二npn型三极管q3和蜂鸣器ls1;所述第四可调电阻r13的第一端与所述第三可调电阻r12的第一端连接,所述第四可调电阻r13的第二端与所述第二二极管d4的负极、所述外围电阻r17的第一端连接,所述第二二极管d4的正极与所述极性反向检测电路7中的第二电压比较器u2b的输出端连接,所述外围电阻r17的第二端接地,所述第三电压比较器u2c的反相输出端与所述外围电阻r17的第一端连接,所述第三电压比较器u2c的同相输入端连接至所述第三可调电阻r12和所述第二电容c2之间,所述第三电压比较器u2c的输出端与所述负载电阻r14的第二端和所述第二npn型三极管q3的基极连接,所述负载电阻r14的第一端与所述第四可调电阻r13的第一端连接,所述第二npn型三极管q3的集电极与所述蜂鸣器ls1的一端连接,所述第二npn型三极管q3的发射极接地,所述蜂鸣器ls1的另一端与所述负载电阻r14的第一端连接。

38.在本实施例中,反向报警提示电路9由第四可调电阻r13、外围电阻r17、第二二极

管d4、第三电压比较器u2c、负载电阻r14、第二npn型三极管q3和蜂鸣器ls1组成,优选地,通过选取lm339四路差动比较器的14脚、8脚和9脚分别作为第三电压比较器u2c的输出端、反相输出端和同相输出端,其中,第二二极管d4的正极与极性反向检测电路7中的第二电压比较器u2b得输出端连接,第二二极管d4作为隔离电阻,以使第三电压比较器u2c的偏置不影响第二电压比较器u2b的输出。第四可调电阻r13可设置为10kω电阻,外围电阻r17可设置为10kω,负载电阻r14可设置为2kω。通过延时电路8和反向报警提示电路9,在检测到待测试电容c1极性安装错误时由蜂鸣器ls1发出报警提示,以方便提醒检测人员,避免不良品流出。

39.本实用新型还提供了一种车载usb转接板电容极性检查装置,包括上述的检查电路。

40.在本实施例中,通过测试电源1接口与外部的电源相接,接入待测试电容c1,通过按下测试开关2则可完成测试过程并展示测试结果。优选地,本实用新型实施例提供的检查装置可由一片lm339四路差动比较器选取防呆检测电路6、极性反向检测电路7和反向报警提示电路9中所需的电压比较器。如图2所示,通过一具体实施例对本实用新型实施例提供的检查装置对待测试电容c1进行检查的过程进行说明,当待测试电容c1的规格为3300uf/6.3v,经测量可知,当该规格待测试电容c1正向充电时,经过152毫秒后该规格待测试电容c1充电饱和,电流值基本为0,正向充电152毫秒时在取样电阻r9上获取0.22v电压;当该规格待测试电容c1反向充电时,经过280毫秒该规格待测试电容c1反向充电趋于稳定,此时在取样电阻r9上获取0.43v电压。调整第一可调电阻r11的电阻值使第一电压比较器u2a的反相输入端的电压大于零且小于待测试电阻正向充电时获取的0.22v取样电压,调整第二可调电阻r10的电阻值使第二电压比较器u2b的同相输入端的电压大于待测试电容c1正向充电时获取的0.22v取样电压且小于待测试电阻反向充电时获取的0.43v取样电压,调整第三可调电阻r12的电阻值以满足延时2秒左右,通过接入测试电源1,将第一测试探针和第二测试探针分别接触待测试电容c1两端,其中第一测试探针接触的是车载usb转接板上要求安装电容正极的一端,第二测试探针接触的是车载usb转接板上要求安装电容负极的一端,按下测试开关2,可在2秒左右完成检查过程并展示检查结果,当红色发光二极管d2发光则表示探针接触状态正常,当绿色发光二极管发光d3则表示该电容极性安装正确,当蜂鸣器ls1发声则提醒检测人员该电容极性安装错误。本实用新型提供的检查装置结构简单,成本低且便于使用,检查用时短且显示明显,便于判断电容极性安装是否正确,有利于提高检查的准确度和效率。

41.本实用新型提供的本实用新型提供的一种车载usb转接板电容极性检查电路及检查装置,包括:与测试电源连接的测试开关,电容接入电路,电压取样电路,转换直流电路,防呆检测电路,以及极性反向检测电路;电容接入电路与测试开关连接,用于接入待测试电容;电压取样电路与电容接入电路连接,用于根据待测试电容的充电电流来获取取样电压;转换直流电路与测试开关连接,用于提供防呆检测电路和极性反向检测电路工作所需的电压;防呆检测电路与转换直流电路及电压取样电路连接,用于根据取样电压检测是否正常接入待测试电容;极性反向检测电路与转换直流电路及电压取样电路连接,用于根据取样电压检测待测试电容极性安装是否正确。本实用新型能够快速检查车载usb转接板上的电容极性安装是否正确,可提高检查的准确度和效率,节省人力及工时。

42.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。